Cr-Mn-Ni-N型奥氏体不锈钢及其焊接工艺研究现状

孙明辉,马青军,黄耀波,孙徕博,肖祥勇,武鹏博,冯家玮

1.福建省特种设备检验研究院 福建福州 350008

2.天津市特种设备监督检验技术研究院 天津 300192

3.哈尔滨焊接研究院有限公司 黑龙江哈尔滨 150028

4.福建青拓特钢技术研究院有限公司 福建宁德 355006

1 序言

中国镍矿资源总体呈现分布高度集中、以硫化物型为主且伴生矿种多、难于开采的特点,一直制约着相关行业的发展,如电镀行业自1956年以来,国内不少公司坚持代镍镀层的研究和生产实践,先后采用了铜锡合金、锌铜合金、锌铜镍合金等许多镀种,为代镍和节镍做出了很多贡献[1]。近年来,中国镍矿产量与社会发展高需求不匹配,国内镍矿自给率不足,每年需要从国外进口大量镍矿石,原料对外依存度常年超过80%,长期处于供不应求的现状[2]。而镍的消耗主要集中在不锈钢产业,尤其是以S30408为代表的奥氏体不锈钢更是消耗大量的镍。奥氏体不锈钢具有良好的耐蚀性和综合力学性能,其室温及低温韧度、塑性及焊接性优于铁素体不锈钢,在氧化性、中性及弱氧化性介质中具有优良的耐蚀性[3]。有研究指出,近年来约90%的不锈钢消费增量由中国提供,持续增长的镍消耗也使得镍产品的价格居高不下。

随着镍产业装备工艺技术不断的突破,以及新能源产业的快速发展,全球镍产业格局已经发生重大变化,2022年3月的伦镍期货价格史无前例地两天暴涨248%,给包括中国在内的实体经济造成了严重伤害[4]。镍金属属于国家战略储备资源,此次镍期货事件再次让公众的焦点回归到镍安全上。如何采用价格更低、储量更大的元素替代镍元素在奥氏体不锈钢中的应用是一直以来的研究热点。不锈钢、耐热钢等是工业中常用的钢铁材料,而其中均含有大量的战略元素镍,因此研制无镍和少镍的耐热钢和不锈钢,具有重大的战略意义和经济意义[5]。

国内外学者主要围绕用氮和锰元素来降低甚至取代昂贵的镍元素等课题开展了广泛研究,在低镍和无镍奥氏体不锈钢发展过程中曾出现3种类型不锈钢:仅以锰全部取代镍的Cr-Mn不锈钢;在18-8Cr-Ni钢基础上以锰或锰、氮元素来部分代镍的低镍Cr-Mn-Ni-N不锈钢;以锰和氮取代全部镍的 Cr-Mn-N不锈钢[6]。

其中以AISI200系不锈钢为代表的低镍Cr-Mn-Ni-N奥氏体不锈钢中有着比AISI300 系Cr-Ni不锈钢更高的强度和韧度,较好的成形性、焊接性,而且成本低廉,应用前景十分广阔。Cr-Mn-N无镍奥氏体不锈钢具有优异的综合性能和使用安全性,但高氮无镍Cr-Mn-N奥氏体不锈钢含有过饱和的氮,会导致加工硬化特性,使其生产和成形加工具有一定的困难,因此高氮无镍Cr-Mn-N奥氏体不锈钢的广泛应用还需要一定的时间和技术积累。而就生物医用领域而言,目前医用无镍Cr-Mn-N奥氏体不锈钢仍处于试验研究状态,距离大规模临床应用阶段尚有时日[7]。因此,本文主要就Cr-Mn-Ni-N型低镍含氮奥氏体不锈钢及其焊接工艺的研究现状进行综述。

2 Cr-Mn-Ni-N型奥氏体不锈钢的研究现状

锰是稳定奥氏体元素,其稳定奥氏体的作用约为镍的1/2。锰的主要作用不在于形成奥氏体,而在于降低钢的临界淬火速度,在冷却时增加奥氏体的稳定性,抑制奥氏体的分解,使高温下形成的奥氏体能够在常温下保持。锰在提高钢的耐蚀性方面的作用不大,钢中的锰含量(质量分数,下同)从0~10.4%变化也不会明显改变钢在空气与酸中的耐蚀性[8]。氮是强烈的奥氏体形成元素和固溶强化元素,氮元素的获取又是极为容易的,因此成为取代镍元素的最佳选择。然而当标准大气压时在大规模量产的情况下,氮元素的加入量较为有限,目前量产情况下氮元素的加入量一般约为2000ppm(1ppm=1×10-6),如青山实业生产的08Cr19MnNi3Cu2N(QN1803)不锈钢。

由于以锰、氮等元素代镍的低镍奥氏体不锈钢表现出良好的耐蚀性及优异的力学性能,所以引起了许多国家的重视。如纳入美国钢铁协会标准的AISI201、AISI202,纳入JIS 标准的SUS201、SUS202。为解决汽车、火车、地铁车厢构件的钢材晶间应力腐蚀问题,美国又对201不锈钢进行了改进,研制出了201L、201LN不锈钢。后来陆续发展了S21400、S24000、S28200、S21900、S20910 及YUS120等高强度耐蚀不锈钢。S21400 和 S21900不锈钢应用于航空、低温系统及无磁部件制造。S21900、S20910不锈钢具有优于316不锈钢的耐蚀性,用于泵、阀、紧固件、海洋用材、热交换器及弹簧的生产,逐渐形成了与 AISI300( Cr-Ni 系)并列的 AISI200系列奥氏体不锈钢[9]。

由于美标200系不锈钢存在成分设计缺陷,在节约镍资源的同时降低了铬含量,市场流通的节镍奥氏体不锈钢的铬含量均低于18%,使其耐蚀性大幅下降[10],同时美标200系不锈钢的冷加工硬化指数高,制品易发生应力开裂,尤其是用于装饰材料时普通消费者很难判断出材料的优劣。因此,我国一些科研院所一直在研究更优的低镍奥氏体不锈钢,如中科院金属研究所、北京钢铁研究总院、上海钢铁研究所及太原钢铁公司等。1975年,我国将1Cr17Mn6Ni5N(201钢)和1Cr18Mn8Ni5N(202钢)纳入国标 ,但随着市场需求的变化以及本着追求利益最大化的目的,市场上逐渐出现了各类镍含量比201钢、202钢更低甚至无镍的非标不锈钢。这些不锈钢没有得到传统不锈钢行业的正式承认,同时因为缺少标准的约束长期游离于国标体系之外,进而导致了市场上的节镍不锈钢质量良莠不齐。因此既能比传统低镍不锈钢更节镍、成本更低,同时其耐蚀性、强度和成形加工性能不低于06Cr19Ni10(S30408)的新型材料仍不能满足市场需求。

蒋一等[11]通过Thermo-Calc热力学相图计算软件进行试验数据分析和合金配比优化,设计了新型节镍含氮奥氏体不锈钢08Cr19Mn6Ni3Cu2N(QN1803)。成分特点为:高铬 (wCr>18%)、节镍(wNi<3.5%)、高铜(wCu>1.5%)、含氮(wN>0.2%)。通过OM、SEM和电化学工作站等方法研究了其组织及性能,认为QN1803含有2000×10-6以上的氮元素,其屈服强度可达400MPa以上,是S30408钢的1.3倍以上;但氮原子降低了QN1803 钢的低温韧度,使其在-60℃以下的冲击吸收能量显著低于S30408钢,同时对两种材料的深冲制品在0.16%HCl+6%FeCl3溶液浸泡24h试验时发现QN1803性能优于S30408,腐蚀形貌如图1所示。

图1 深冲制品腐蚀形貌

同时蒋一等[12]借助Thermo-Calc热力学相图计算软件,再次设计开发了12Cr17Mn7Ni2Cu2N(QN1701)不锈钢,以代替019Cr21CuTi(443)超纯铁素体不锈钢。通过OM、SEM和电化学工作站等方法研究了其组织及性能,发现QN1701不锈钢的屈服强度提高至400MPa以上,达到443不锈钢的1.32倍。QN1701不锈钢的点蚀电位及点蚀速率均低于443不锈钢。在电梯用研磨拉丝表面状态下,QN1701不锈钢在质量分数为10%NaCl中性盐雾和干湿循环盐雾等加速腐蚀试验中的耐蚀性均优于443不锈钢,腐蚀形貌如图2所示。

徐书峰等[13]也对一种适当地添加了铜的节镍型奥氏体不锈钢CIMCN4的开发及生产进行研究,以

a)QN1701不锈钢 b)443不锈钢代替S30408不锈钢用于集装箱内板领域。认为合理控制镍当量和铬当量以减少高温δ铁素体组织出现来实现热连轧生产,同时还要考虑冷卷后的加工出现马氏体转变的问题,经过多次设计研发最终确定了CIMCN4不锈钢的化学成分,见表1。

表1 CIMCN4与304不锈钢化学成分对比(质量分数) (%)

通过氮的增加使退火后的抗拉强度大于304不锈钢,铜的添加使得冷加工性能可以与304不锈钢相似,详见表2。为了保障产品质量的稳定性,其热处理工艺、热线酸洗工艺和冷线酸洗工艺都需要严格控制才能保障CIMCN4不锈钢的质量稳定。

表2 CIMCN4与304不锈钢室温下力学性能

3 Cr-Mn-Ni-N型奥氏体不锈钢的应用现状

随着不锈钢冶金技术的进步,1Cr17Mn6Ni5N和1Cr18Mn8Ni5N也变更为12Cr17Mn6Ni5N(S35350)和12Cr18Mn8Ni5N(S35450),在国标中也新增了一种新型Cr-Mn-Ni-N型奥氏体不锈钢10Cr17Mn9Ni4N(S35950),这3种材料因耐腐蚀等性能不如S30408,价格又比新研发的各类非标节镍不锈钢略贵,因此应用场景在不断减少。但非标节镍不锈钢的应用存在管理混乱的情况,甚至有不法分子将未经验证的材料应用于餐具、水箱、卫浴等产品,由于其耐蚀性、屈服强度及重金属析出等指标都可能存在问题,因此存在极大的安全隐患。

由于QN1803、QN1701、CIMCN4等各类新型节镍奥氏体不锈钢各方面的性能还未得到足够的验证,因此其应用领域受到很大限制。在土木工程领域,林鑫[14]通过QN1803、2205双相不锈钢及再生骨料混凝土等材料性试验,发现两种材料存在各向异性,表现为沿钢材轧制方向强度略低于垂直钢材轧制方向(约5%),QN1803不锈钢经冷弯加工后可提高9.6%的名义屈服强度且其延性优于2205不锈钢;吴余晔[15]通过不同约束水平对QN1803不锈钢管混凝土轴压短柱力学性能影响规律的研究,认为与普通钢管混凝土试件相比,QN1803不锈钢试件的承载力、延性均得到了提高。

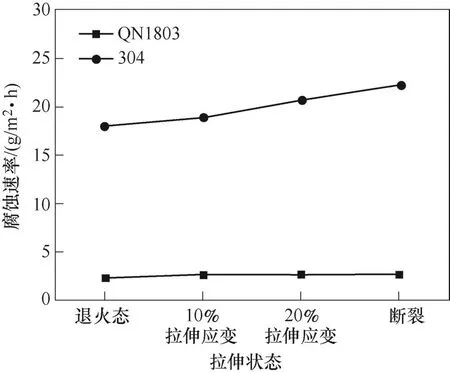

郑椿等[16]对QN1803和304不锈钢进行了不同形变量的拉伸试验,通过EBSD、XRD和TEM分析其形变组织和强韧化机制,发现当拉伸变量逐步增加时,两种材料的形变马氏体均优先在晶界处形核并逐渐增多,晶粒形态逐渐由等轴状向长纤维状变化并逐渐严重位错塞积直至断裂;同时采用电化学工作站、酸性介质腐蚀试验和OM、SEM分析了不同拉伸形变下的耐蚀性和腐蚀机理,最终认为QN1803不锈钢相比304不锈钢具有较高的屈服强度和略低的伸长率,但304不锈钢的形变马氏体较多且QN1803不锈钢含有较高的铜,其耐硫酸腐蚀能力明显优于304不锈钢,如图3所示。

图3 QN1803和304不锈钢不同拉伸形变量下的硫酸腐蚀速率

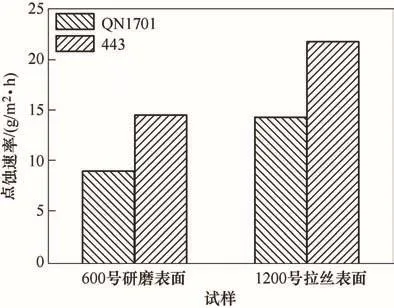

而文献[12]的研究认为,新型含氮节镍奥氏体不锈钢12Cr17Mn7Ni2Cu2N(QN1701)相比超纯铁素体不锈钢019Cr21CuTi(443),其奥氏体稳定性不足,导致冷加工变形时会诱导产生过多的形变马氏体,但其胀形性能、强度、伸长率和折弯时产生橘皮现象等方面高于443不锈钢。另外,通过点腐蚀试验和盐雾腐蚀试验的对比发现,在研磨拉丝状态下QN1701不锈钢具有更低的点蚀速率、更好的耐盐雾腐蚀性,但在干湿循环盐雾加速腐蚀试验时的性能低于443不锈钢,主要是由于研磨拉丝使得443不锈钢的析出相暴露于表面或者被拖曳后留下的微坑降低了耐蚀性。认为QN1701具有更高的强度和伸长率以及在电梯常用研磨拉丝表面状态下耐蚀性更优等特点,为电梯轻量化设计和长使用寿命提供了有效的解决方案,QN1701和304不锈钢的点蚀速率如图4所示。

图4 QN1701和304不锈钢的点蚀速率

4 Cr-Mn-Ni-N型奥氏体不锈钢的焊接加工工艺研究

虽然对Cr-Mn-Ni-N型低镍含氮奥氏体不锈钢的研究和应用越来越广泛,但制约其应用的因素除了各项理化性能外,能否采用现有或者开发出配套的焊接工艺及焊接材料来实现大规模的焊接加工并保证焊后的焊接接头性能也是重中之重。取代镍元素的锰、氮及微量的铜元素在焊接时都可能成为影响焊接加工的因素,因此Cr-Mn-Ni-N型低镍含氮奥氏体不锈钢焊接加工难度、与现有焊接材料的匹配度、焊后强度及耐蚀性的变化以及能否在设计环境下长期服役都需要进行大量的研究和论证。

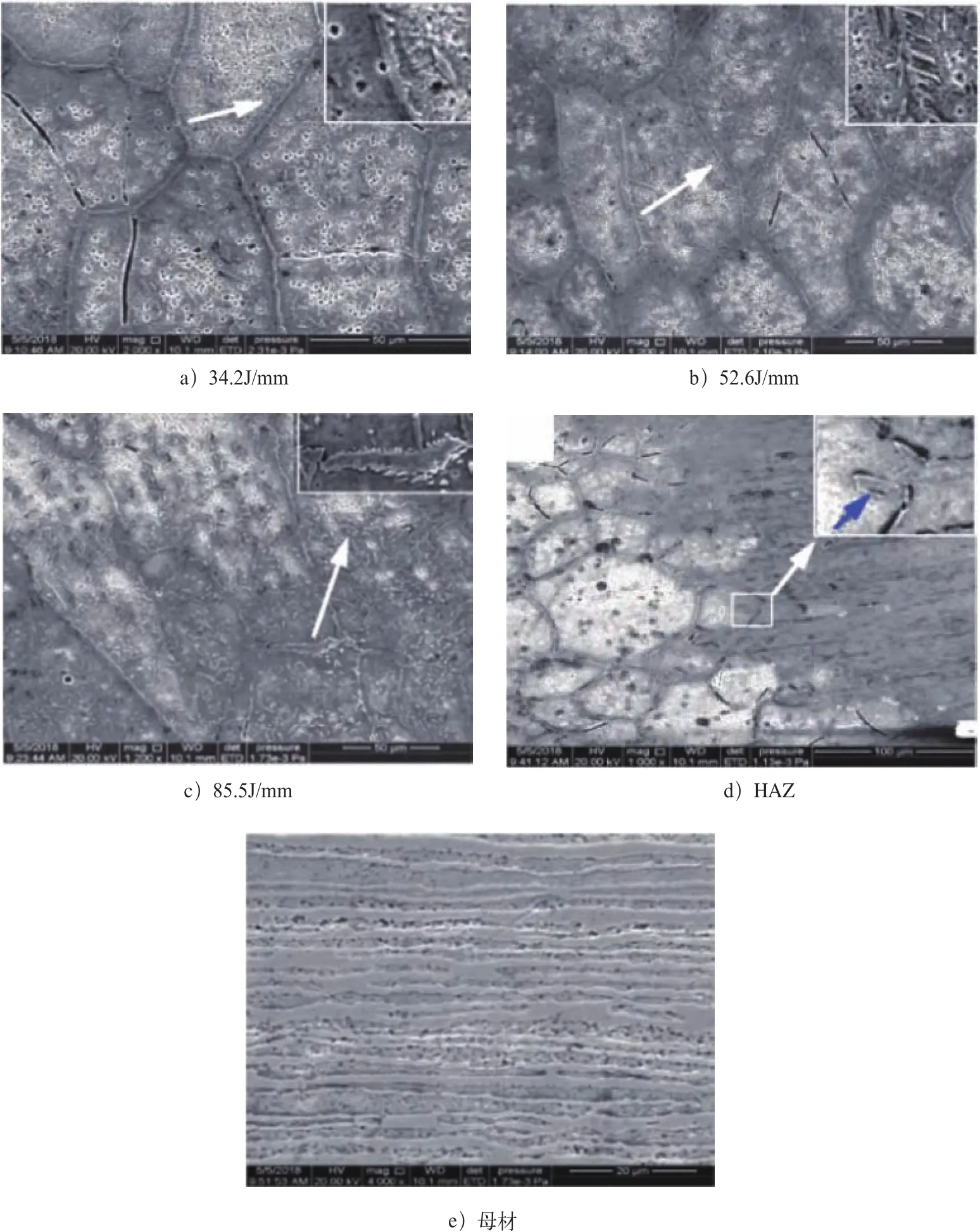

何艳兵等[17]利用光学显微镜和扫描电镜等方法研究了2101节镍型双相不锈钢在不同激光焊热输入下的显微组织和力学性能、耐蚀性。结果表明,2101双相不锈钢激光焊焊缝由奥氏体和铁素体组成,其中奥氏体形貌和数量分布与热输入密切相关。接头热影响区的奥氏体形貌以块状、条带状混合组织为主。随着热输入量的增加,焊缝内的铁素体组织逐渐减少,奥氏体组织逐步增加且分布越加密集(见图5)。接头的耐蚀性随热输入的增大而逐渐降低。研究发现,热输入为 50~70J/mm时,焊缝强度可达到 800MPa 以上,断口内分布着尺寸均匀的韧窝,具有良好的强度、硬度、塑性和耐蚀性匹配。

图5 2101不锈钢在不同热输入时焊接接头相分布

孙阳庭等[18]借助一系列电化学测试方法和分析表征技术,系统研究了激光焊处理对高锰高氮奥氏体不锈钢 QN1803 抗点蚀和晶间腐蚀性能的影响,并与典型的304不锈钢进行对比。研究发现,QN1803和304不锈钢的熔合区均有δ铁素体相残余,认为是较高含量的锰元素阻滞了两相转变,过饱和的氮在焊接过程中导致了氮损失;发现QN1803不锈钢的焊接件在浸泡试验中晶间腐蚀速率高于304焊接件,认为其析出相析出的温度范围比304宽,在焊接过程中有更多的析出相生成;发现焊接接头整体的耐点蚀性能与原材料相比会有所下降,但QN1803不锈钢焊接接头整体耐点蚀性能仍优于304焊接接头,认为是 QN1803不锈钢中初始氮含量较高。

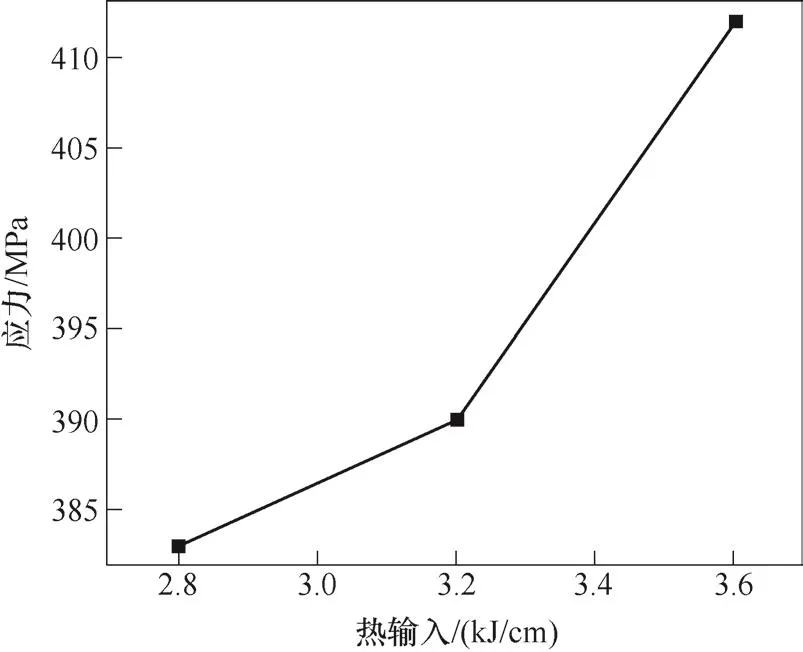

冯家玮等[19]以低镍含氮奥氏体不锈钢QN1803为研究对象,采用脉冲TIG焊,借助SEM、OM、HV等测试手段研究焊接热输入对焊接接头的微观组织、力学性能、腐蚀性能的影响。结果表明,QN1803不锈钢室温组织由铁素体和奥氏体组成,随着热输入的增加,焊缝点蚀电位下降,晶间腐蚀速率上升,表明焊接接头耐蚀性随着热输入的增加而下降,且焊后残余应力峰值随焊接热输入增加呈上升趋势,如图6所示。QN1803不锈钢脉冲TIG焊工艺建议采用严格控制焊接热输入,以保证其焊接接头具有理想的显微组织及良好的力学性能与耐蚀性。

图6 不同热输入下残余应力峰值变化趋势

孙明辉等[20]对低镍含氮奥氏体不锈钢QN1803薄板进行了TIG自熔焊及ER308L、ER307Si的TIG填丝焊,研究3种不同情况下填充金属对焊接接头组织和性能的影响,认为3种填充金属均适用于低镍高氮奥氏体不锈钢08Cr19MnNi3Cu2N薄板的TIG焊。同时认为,在含高氮低镍奥氏体不锈钢焊接过程中,钢中固溶氮容易逸出,在焊接接头中容易产生氮元素损失、气孔、焊缝区热裂纹及热影响区氮化物析出等问题,降低低镍高氮不锈钢焊接接头性能,因此应对焊接热输入进行严格控制。林晓辉等[21]后续又通过不同热输入对QN1803不锈钢MAG焊接接头组织性能的影响进行研究发现,随着焊接热输入的增加,加剧了焊接电弧对熔池的搅拌作用,促进了气孔的逸出;随着焊接热输入的增加,加剧氮化物的析出,从而降低了焊接接头的冲击吸收能量,同时也降低了基体中固溶氮含量,使奥氏体的稳定性变差;随着焊接热输入的增加,焊缝组织中的奥氏体含量逐渐增加,焊缝区的硬度也随之降低

方乃文等[22]分别采用2种混合比例的保护气体对QN1803低镍含氮奥氏体不锈钢进行了激光-MAG电弧复合焊。结果表明,氮气的加入使焊接接头平均显微硬度有所下降;电弧收缩明显,焊接飞溅增加且体积增大,电弧稳定性变差;焊缝中奥氏体含量增加约20%,而铁素体枝晶变细,二次枝晶臂变短。焊缝组织中未发现σ相及氮化物析出;从4个晶面观察奥氏体晶粒尺寸也是随氮气的加入而减小,焊接接头硬度及拉伸性能略微下降。

方乃文等[23]借助光学显微镜、力学性能测试及晶间腐蚀等分析方法,采用两种焊接材料(ER308L和ER307Si)对低镍含氮奥氏体不锈钢QN1803的MAG焊接接头组织和性能进行系统评价和分析。结果表明,两种焊丝获得焊缝组织均为奥氏体+δ铁素体,且奥氏体含量均在 91% 以上;ER307Si焊丝的焊接接头γ-固溶体含量较高,但是焊缝区域硬度略低;镍元素含量的降低使得两种接头的抗点蚀能力下降,但抗晶间腐蚀性能表现优异(见图7)。

图7 两种焊接材料的晶间腐蚀后的弯曲试样

杜荣臻等[24]以QN1803节镍奥氏体不锈钢板为研究对象,采用MAG和SAW两种焊接方法,借助OM、XRD、HV等测试手段,研究了焊接接头的微观组织、显微硬度、拉伸与冲击性能,以及腐蚀性能晶粒度。结果表明,两种焊接接头的焊缝与母材结合良好,没有明显的熔合线,晶粒无明显粗化,晶粒度均在7级以上;显微硬度无显著变化,热影响区略高于焊缝和母材;拉伸性能和低温冲击性能较好,接头的抗拉强度达母材强度的90%以上,-196℃冲击吸收能量>25J;焊缝和热影响区组织均为奥氏体+δ铁素体,铁素体含量(体积分数)10%左右,存在大量的γ-δ晶界,其抗点蚀能力较差(见图8)。

图8 两种焊接方法的焊接接头点蚀形貌

5 结束语

1)无论是出于镍安全的角度节约重要战略资源,还是满足市场对廉价不锈钢的需求,低镍含氮奥氏体不锈钢的发展和应用都是一个不可阻挡的趋势,与其任由市场野蛮发展,不如加大研究力度和出台相关标准予以规范。

2)虽然多种类型的低镍或无镍不锈钢都在稳步发展,但Cr-Mn-Ni-N型低镍含氮奥氏体不锈钢具有性价比高、可应用领域广、易大规模生产等优势,使其大规模推广应用成为可能。

3)多项研究表明,Cr-Mn-Ni-N型低镍含氮奥氏体不锈钢在采取合适的焊接工艺时,可以获得满意的焊接接头,且其在某些性能方面比传统材料更具优势,但目前的研究和应用还远远不够,针对其存在的问题还需要进行大量的研究与改进。