核电蒸汽发生器管板液压胀接压痕问题的分析

□ 王保满 □ 张志强 □ 岑龙涛 □ 王伟波

中广核工程有限公司 广东深圳 518124

1 分析背景

核电蒸汽发生器属于核电厂一、二回路之间的换热设备,既起到将带核辐射的一回路循环水隔离在一回路中的作用,又传导热量至二回路由汽轮机做功进行发电。传热管与管板的接头为一、二回路的压力边界,也是最脆弱的环节。根据以往核电蒸汽发生器制造经验,液压胀接过程中会发生管内壁划伤、局部凸起及变形等缺陷,在过渡区最为严重。在核电蒸汽发生器运行条件下,由于管板二次侧位置易沉积泥渣,传热管在拉应力和腐蚀环境下易产生裂纹,裂纹处易产生晶间腐蚀,加之过渡区的缺陷将加速裂纹和腐蚀的产生,由此缩短核电机组的整体寿命。

2 核电蒸汽发生器管板接头制造工艺

核电蒸汽发生器传热管管板接头的制造工艺为焊接和胀接结合的方式,主要工艺路线如下。

(1) 在核电蒸汽发生器管板的一次侧母材表面堆焊6~10 mm的Inconel600或Inconel690镍基合金材料,管板总厚度最大为800 mm。再在管板上进行管孔加工,管孔直径为17.73 mm,管孔数量达2万多个。

(2) 传热管穿管。传热管为U形结构,所用材料为NC30Fe合金无缝管,将传热管插入管孔中。

(3) 定位胀接。传热管端面与管板一次侧堆焊面平齐,采用机械胀接或橡胶胀接方式进行定位,胀管长度为距管板一次侧18~32 mm,以达到固定传热管的目的。

(4) 传热管管板封口焊。采用不填加焊丝的钨极惰性气体保护自动脉冲氩弧焊。

(5) 传热管管板焊缝无损检测。对焊缝进行6%射线检测、氦气检漏、渗透检测,确保焊缝不泄漏。

(6) 液压胀接。胀接始于距管板一次侧一定距离,与定位胀接段相重叠,止于距管板二次侧,平均深度需小于2.3 mm,最大缝隙深度不大于6 mm,几乎达到整个管板的厚度,又称为全深度液压胀接。

(7) 涡流检测。通过涡流检测可以分析确定液压胀接管板二次侧未胀长度及胀管段缺陷,如肿胀、漏胀、过胀、欠胀。

3 液压胀接原理

液压胀接将直径略小的胀接芯轴塞入传热管,胀接芯轴两端各有一个O形密封圈与传热管密封。液压胀接时,瞬间的高压液体通过胀接芯轴内部孔进入胀接芯轴和传热管内壁间的环形区域,高压液体在传热管内壁上施加压力,使传热管直径不断扩展产生塑性变形,从而与管板内壁进行紧密贴合。全深度液压胀接如图1所示,这一胀接方法对传热管内外径尺寸精度及表面粗糙度要求较为严格。

在液压胀接前,需要根据传热管管孔尺寸定制专用的胀管器,通过胀管器对传热管管板进行液压胀接,实现传热管与管板的贴合。由于核电蒸汽发生器制造对胀后表面质量要求高,因此对液压用胀管器的结构要求、尺寸精度要求较为严格。

4 压痕情况

通过传热管管板胀接试验、理论分析及胀接工艺评定,选择合适的液压胀接压力,能够确保产品在全深度液压胀接后的尺寸满足技术要求。但胀管器大部分均为金属结构,胀管器与传热管内壁间隙小,胀接过程控制稍有不慎,可能导致在传热管内壁上出现划痕、磕碰等质量问题,严重时造成管孔损伤,甚至堵管,堵管数量较多时,会影响蒸汽发生器的换热功率。

某核电蒸汽发生器制造过程中,在传热管管板液压胀接全部完成后,通过内窥镜检查,发现大量的传热管内壁存在压痕,如图2所示。

▲图2 压痕情况

经分析,压痕特征如下:

(1) 大多为传热管内壁单侧弧形轻微压痕,方向为周向,与传热管轴向垂直;

(2) 缺陷至管板一次侧约635 mm,即在管板二次侧以外约25 mm处。

(3) 压痕所在位置在非胀接区,传热管内壁不会产生残余应力。

5 原因分析

根据以往经验,胀接过程控制不当造成的划痕主要位于胀接区和胀接过渡区。胀接区划痕为深度0.01 mm的轴向划痕,在圆周方向和数量上没有明显的分布规律。在胀接过渡区,划痕为整个圆周方向的轴向划痕,划痕深度最大值大于0.5 mm。划痕的产生,一是胀接芯轴插入过程中与传热管管板焊缝或其它金属类零部件意外磕碰,在胀接止环位置产生的毛刺与传热管发生相对运动,二是前道工序在管内残留的金属颗粒或铁屑被胀接芯轴带入胀接区时,与传热管发生运动。另一方面,核电蒸汽发生器采用的Inconel690合金硬度小于胀接止环的材料硬度,相对运动摩擦也会在传热管表面留下轴向划痕。典型轴向划痕如图3所示。

▲图3 典型轴向划痕

某核电蒸汽发生器液压胀接所发现的压痕特征与以往经历的划痕完全不一样,为避免问题再次发生,开展了原因分析。在液压胀接之前的工序有穿管、定位胀接、管板焊接、管板焊缝无损检测、管孔内壁清理等,这些工序的操作无法到达压痕所处的位置,从而确定是液压胀接过程产生的压痕,为此对液压胀接过程进行了详细分析。

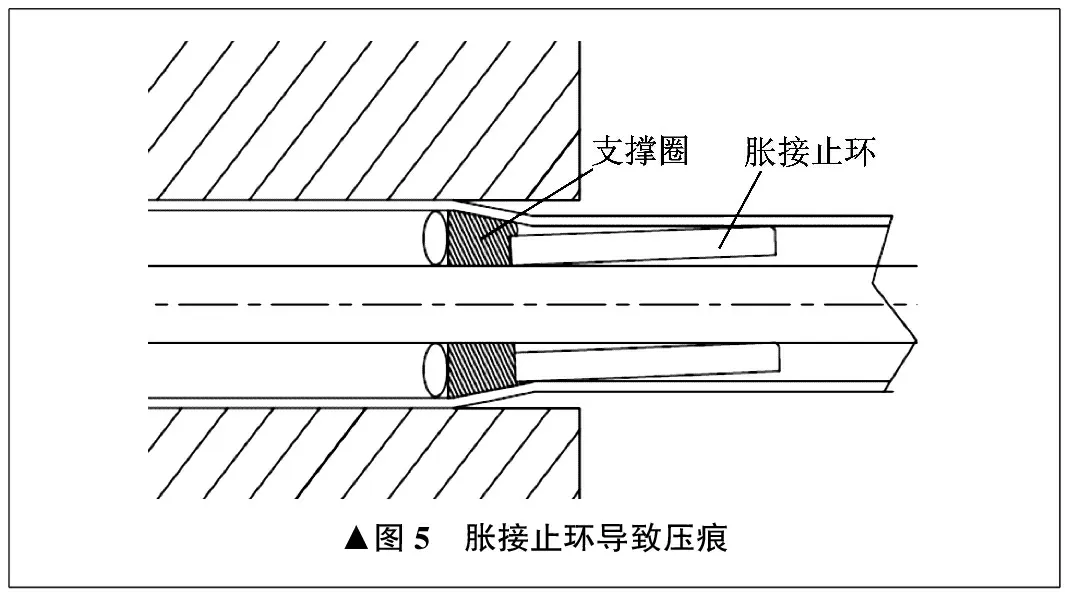

液压胀接胀管器的部分结构如图4所示。实施液压胀接时,在高压介质的作用下,O形密封圈挤压支撑圈。支撑圈靠向胀接止环,在极大的胀接压力下,支撑圈变形挤入胀接止环与传热管的间隙内,实现密封。

▲图4 液压胀接胀管器部分结构

经过测量,压痕位置对应于胀管器上胀接止环的前端。经过理论分析,如果支撑圈变形后,周向挤入量不同或止环端面不平齐,则会导致胀接止环倾斜,使胀接止环与管子内壁接触,在内壁上留下弧形微小压痕,如图5所示。卸压后,胀接止环恢复原状。

▲图5 胀接止环导致压痕

胀接止环前端设有倒角,该倒角有两个作用。一是插入胀管器时,避免尖锐的边沿划伤管子。二是胀接时,避免胀接止环外沿压迫管子。

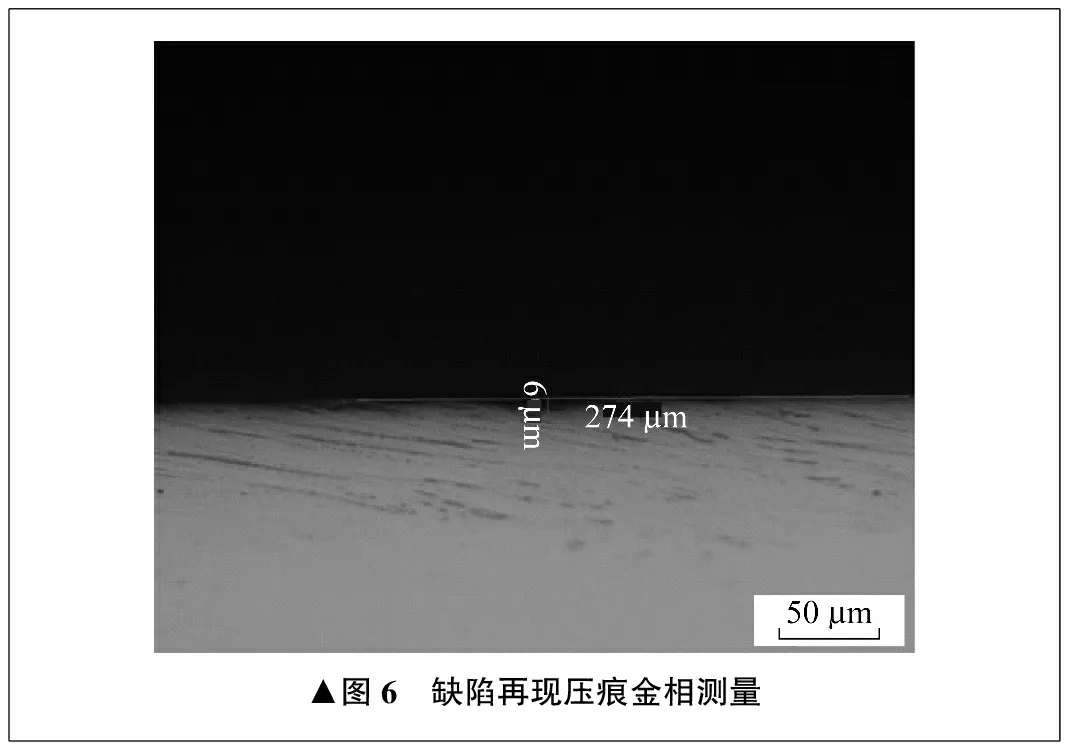

根据上述分析,对某核电蒸汽发生器所使用的胀管器及胀接止环进行缺陷再现验证。经内窥镜检查,缺陷再现验证传热管胀接区外与产品相同的位置也发现了类似的环向痕迹,说明环向痕迹为因胀接止环受力不均倾斜后对传热管内表面形成的压痕,并非胀管器与传热管内表面之间滑动产生的划痕。

为确定压痕的深度,对缺陷再现验证的传热管压痕解剖后使用金相显微镜测量,如图6所示,最大压痕深度为0.006 mm。经设计评估,这些压痕修磨后即可使用。

▲图6 缺陷再现压痕金相测量

6 技术管理改进措施

为控制液压胀接后传热管内壁表面质量,降低胀接后环向压痕出现的概率,分别从胀接工具改进、胀接工具使用、胀接过程控制几个方面进行研究。

6.1 胀管器改进

更改胀管器结构,缩短胀接止环与止动螺母间的距离,减少胀接止环的移动,从而降低胀接止环在胀接过程中产生偏斜的可能,降低出现压痕的概率。

6.2 胀接止环改进

控制胀接止环与胀接芯轴间隙,保持胀接过程中胀接止环与传热管的同轴度,降低胀接过程中可能发生的胀接止环偏移的角度,从而降低胀接止环与传热管内壁接触的概率。

优化胀接止环前端的斜角度,胀接止环前端增加10°倒角,倒角轴向长度2.5 mm,并圆滑过渡,不得存在尖锐过渡。改进后由于增加10°倒角结构,使胀接止环前端与传热管内壁间隙变大,即使胀接过程中胀接止环发生微小倾斜,胀接止环与传热管内壁也不会出现硬接触,避免出现压痕。

6.3 支撑圈使用控制

支撑圈倒角区倒角尺寸需均匀,在胀接过程中支撑圈压紧胀接止环并挤入至传热管与胀接止环间隙时,挤入量均匀,胀接止环受力均匀,不发生偏斜。

支撑圈若有卷边,需要在胀接前予以去除,在修整过程中确保均匀去除支撑圈毛刺。

支撑圈有破损必须更换,支撑圈达到使用寿命必须更换。

6.4 胀接过程控制

胀接前、胀接过程中增加内窥镜检查频次和检查范围。每半个班次对不少于10%的胀管器胀接后的传热管进行内窥镜抽查。每班或更换胀接芯轴或胀接止环后,对胀管器胀接后的传热管首孔进行内窥镜检查。内窥镜的检查范围包括胀接区及二次侧胀区外约50 mm。如检查发现问题,及时停工处理。

使用前仔细检查胀接工具表面,不得存在焊瘤、毛刺、积屑瘤等。

操作者在进行液压胀接时,确保胀管器水平插入。开始胀接后保证胀管器与管板表面顶紧不动,从而确保芯轴在传热管内壁不产生滑动。

胀接过程中,实时检查易损胀接工具的磨损情况,及时修整或更换易损胀接工具件。

通过上述液压胀接工具改进、胀接工具使用及胀接过程控制,液压胀接后再次检查传热管内壁,未出现类似的环向压痕。

7 结束语

核电蒸汽发生器传热管全深度液压胀接是管板接头制造的关键工序,胀接质量直接影响核电厂一、二回路之间压力边界的完整性。针对液压胀接后发现的传热管压痕问题,进行了多方面的研究,找到了根本原因,并依此制订了改进措施,优化胀接工艺,改进胀接设备,加强胀接过程的监控,及时发现过程中的质量问题,及时纠偏,避免大量共性问题产生。在后续五台相同类型蒸汽发生器共6万多个管孔的液压胀接过程中,未发现类似问题,取得了良好的效果。