高功率钛酸锂电池性能分析与散热研究*

□ 杨 斌 □ 高迎慧 □ 刘 浩 □ 樊立萍 □ 陈洪涛 □ 严 萍,4

1.沈阳化工大学 信息工程学院 沈阳 110000

2.中国科学院电工研究所 北京 100190

3.齐鲁中科电工先进电磁驱动技术研究院 济南 250013

4.中国科学院电力电子与电气驱动重点实验室 北京 100190

1 研究背景

锂离子电池模组在快速充放电的过程中会产生大量热量,若散热不及时就会造成电池温度过高、模块间温度分布不均衡的问题,在高寒地区或低温环境下,容易导致电量流失严重、充电缓慢等现象。常见的新能源车用电池本质上是将化学能直接转换为电能。众所周知,温度对化学反应的进行有着很大的影响,因此,电池的电性能很大程度上受到温度的影响。近年来,新能源汽车因为电池温度过高而产生自燃的现象屡见不鲜,故使电池始终处于一个适宜的温度区间十分必要,对于电池高倍率放电引起的温升进行散热也将是更值得关注的问题。

散热管理最直接的目的是防止电池组的温度过高,即抑制电池组的最大温升,国外许多学者根据研究电池种类和形状的不同,提出了各种各样的设计方案,主要为风冷、液冷、相变冷却及热管冷却四种方法。其中,风冷技术成本低,液冷除了需要盛放冷却介质的空间,还需要额外的循环系统,相变冷却及热管理冷却的方法则较为昂贵。单体电池间不可避免地存在差异,使电池模组内部存在不一致的问题。为了缩减由电池模组电压不一致问题引起的单体电池之间的差异,在试验过程中对电池模组进行电流为600 A,时间为60 s的放电测试。笔者在研究中采用液冷的方式,关于液体的主要细节及液体的流速问题不进行细致的研究,仅观察通过液冷散热方式得到的效果。

由于每个电池模组由55个单体电池组成,在放电过程中表现出不一致性,因此在试验中对电池模组进行60 s的放电测试,这样不会对电池模组中的单体电池造成一定的损伤。

2 试验材料

以市场销售的15 A·h钛酸锂电池为研究对象,对单体电池进行不同倍率下的放电测试。对电池模组进行电流为600 A,时间为60 s的放电测试,并记录试验中产生的数据。

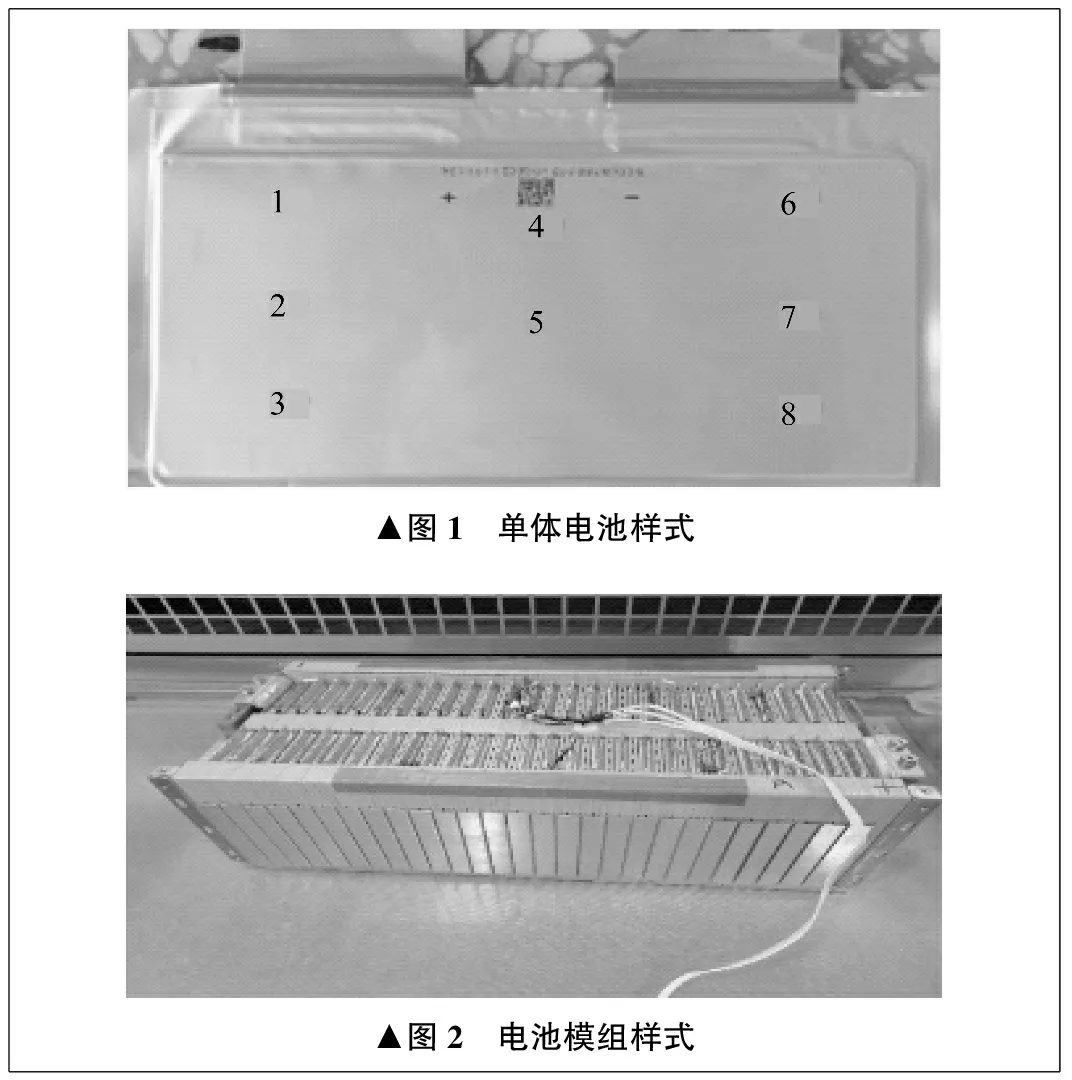

使用充放电设备对单体电池进行不同倍率下的放电测试,充电电流为15 A,充电截止电压为2.75 V,试验过程中使用水冷机对水冷板中的液体进行控制。单体电池样式如图1所示,图中数字1~8为温度检测点位置,电池模组样式如图2所示。钛酸锂电池基本参数见表1。

▲图1 单体电池样式▲图2 电池模组样式

表1 钛酸锂电池基本参数

采用美凯林充放电设备对不同电流下的单体电池和电池模组进行放电试验,放电试验过程中使用温度巡检仪对单体电池和电池模组的温度变化进行记录,采用充放电设备的热电偶对单体电池和电池模组进行不同温度点的数据记录。

3 试验步骤

试验步骤如下:

(1) 恒流恒压充电,以15 A恒流充电至截止电压,然后转至恒压充电,直至电流降至0.75 A;

(2) 静置1 h;

(3) 放电电流按设定值进行放电,直至截止电压或者达到预定的放电时间,放电步骤停止;

(4) 静置1 h。

4 放电及电压回升分析

通过对单体电池在不同电流下进行放电,得到单体电池电压随时间变化曲线,如图3所示。

▲图3 不同电流下单体电池电压随时间变化曲线

由图3可知,单体电池在放电过程中随着放电电流的增大,单体电池到达截止电压的速度不断加快。由图3还可以发现,当放电截止后,电池会出现电压回升,并且单体电池的放电电流不同,单体电池的电压回升数值不同,上述回升过程单体电池处于静置状态,单体电池无充电步骤。伴随着单体电池放电电流的增大,单体电池的电压回升数值呈现出先减小后增大的趋势。具体的电压回升问题由戴维南等效模型电路进行解释说明,如图4所示。

▲图4 戴维南等效模型电路

单体电池在高倍率放电情况下会出现极化现象,相对于15 A的电流放电,极化程度会更加复杂。图4中,UOC为开路电压,R0为欧姆内阻,RP为极化内阻,RL为外电路电阻,UL为单体电池与外电路接通后的闭路电压,It为电路中电流,CP为极化电容。RP和CP的并联电路可以对于极化进行一定的描述,当单体电池在高倍率放电结束时刻,CP元件将储存的能量缓缓释放,使单体电池在未充电情况下有一定程度上的电压回升。不同倍率下电压的回升数值不同,与单体电池的荷电状态相关,同时不同倍率下单体电池到达同一截止电压时单体电池释放的容量数值不同,最后使单体电池在不同荷电状态下对应不同电压,导致单体电池的回升电压不同。

5 电池温度变化分析

在常规的放电倍率状态下,电池的表面温度不仅不会出现过大的温差,而且整个单体电池表面温度相对均匀。在高倍率放电状态下则与普通倍率放电不同,不仅仅放电性能下降,同时也会出现更高的温升。

图5所示为单体电池不同测试点温度变化。在675 A放电电流下,单体电池整体的温度变化通过对单体电池八个不同部位的温度进行监测,具体的监测点位置在电池信息中进行标记。

▲图5 单体电池不同测试点温度变化

单体电池在放电过程中及放电结束后的温度变化呈现出一定的差别,证明了在单体电池放电过程及放电结束后单体电池整体的温度存在着差别。由图5可见,温度点4的最高温度约为67 ℃。

图6所示为1号电池模组中间位置在自然散热状态下的温度变化曲线。除两侧边缘的1号和55号单体电池以外,1号电池模组在放电结束200 s内的温度变化呈现出一致性,温度的数值基本相同。图6中最高温度为69.87 ℃。

▲图6 1号电池模组中间位置自然散热状态下温度变化曲线

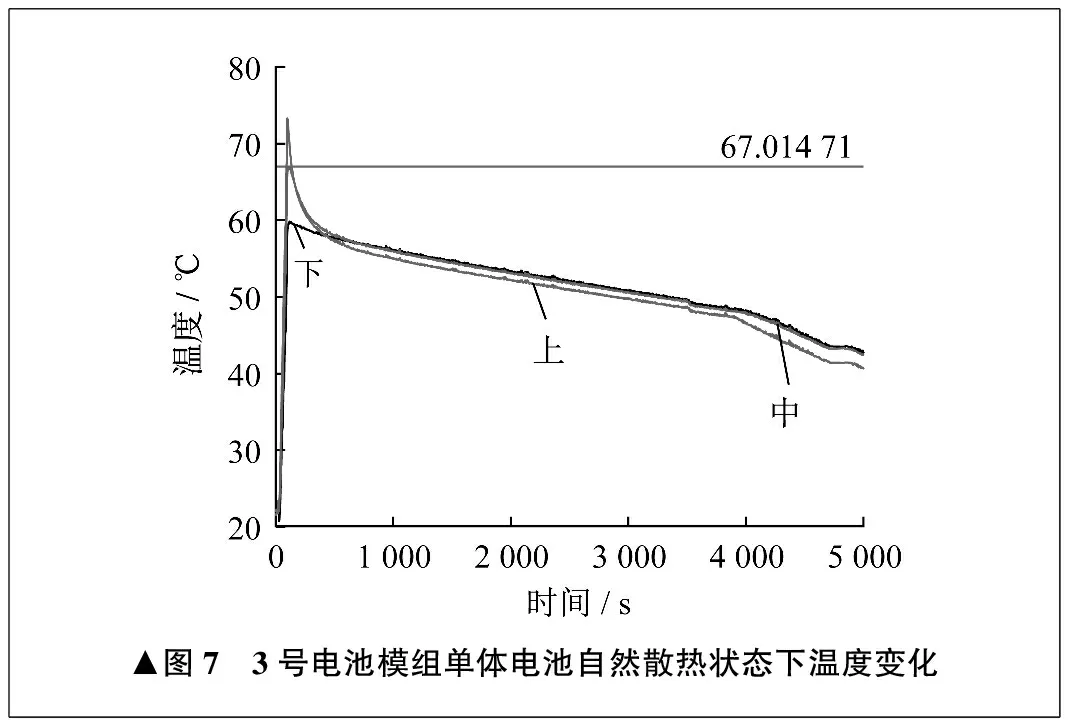

对3号模组中心的单体电池进行上中下三个位置的温度测试,在自然散热状态下不同部位温度变化如图7所示。由图7可见,伴随着单体电池的放电过程,单体电池上部的温度最高,中部次之。在放电结束以后,单体电池处于静止状态,这时单体电池模组上部的温度相对于单体电池中部和下部的温度呈现出明显的减小趋势。

▲图7 3号电池模组单体电池自然散热状态下温度变化

通过对1号、3号两个电池模组中不同单体电池的温度变化曲线进行对比分析,发现两个电池模组单体电池中部的温度变化具有一致性,两者可以相互进行参考。

通过对两个电池模组的温度测试,不仅证明了高电流放电状态下的极大温升,同时也对电池模组表面的温度不均匀问题给予了试验数据说明。

6 散热技术分析

通过对上述问题进行分析,可以明确在高电流放电状态下,无论是单体电池还是电池模组都会产生温升,对电池的正常使用带来一定的负面影响。笔者提出液冷散热方式,并且通过试验与仿真相结合的方式,验证了液冷散热方式在电池模组高电流放电情况下的良好效果。

电池模组由55个单体电池串联组成,为了缩小单体电池表面温度差,在每两个单体电池之间安装散热铝片,在进一步的试验中对电池模组进行60 s的放电,更好地避免由于电池模组中的单体电池高电流放电造成损伤以及出现不一致性问题。电池模组试验连接如图8所示。

▲图8 电池模组试验连接

在试验中,对电池模组采用液冷的散热方式,在试验仿真过程中主要应用水冷板、单体电池、散热铝片、导热界面材料。在仿真过程中对水冷板进行了简化处理,直径为5 mm的水冷板圆形进水口被替换为边长为4.5 mm的方形进水口。

仿真过程中,外界环境设定为21.5 ℃,与试验测试环境基本一致。

电池模组由55个单体电池串联组成,在上述分析中通过图像可以观察到单体电池在放电过程中内部温度呈现出不均匀性,为了缩小单体电池表面温度差,在每两个单体电池之间安装散热铝片。电池模组组成如图9所示。

▲图9 电池模组组成

试验过程中,对1号电池模组每间隔五个单体电池进行中部温度测试,对3号电池模组最中间单体电池的上中下三个位置进行温度测试,观察液冷状态下两个电池模组中单体电池的温度变化。

1号、3号电池模组液冷状态下温度变化曲线分别如图10、11所示。

▲图10 1号电池模组液冷状态下温度变化曲线▲图11 3号电池模组液冷状态下温度变化曲线

由图10和图11可见,1号电池模组在采用液冷散热方式以后,最高温度约为63.25 ℃,相比于自然散热状态温度下降明显。自然散热状态下的单体电池在放电结束45 min时温度仍然为48.87 ℃,采用液冷散热方式以后,单体电池在放电结束25 min后绝大多数降为35.06 ℃,不仅时间有明显缩短,而且最大温升值也相差13.81 K。

为了防止电池模组在放电过程某一单体电池最先到达截止电压,避免对单体电池造成一定的损伤,在试验过程中统一对电池模组进行60 s的放电测试,观察电池模组不同电流下的电压变化情况,以及不同电流下的温度变化。图12所示为电池模组不同电流下的电压变化曲线。

从图12可以发现,伴随着放电电流的逐渐增大,电压的下降趋势逐渐增大,每个电池模组由55个单体电池串联而成,由于单体电池在制作过程中存在着一定的差异,电池模组中的单体电池具有不均一性,例如,电池模组在一定的放电电流状态下,当单体电池释放相同的容量时,单体电池电压的下降值不同。

▲图12 电池模组不同电流下电压变化曲线

为了防止电池模组中单体电池更快地到达截止电压,避免由于单体电池的性能衰减对于电池模组造成损伤和影响,以及由于长时间放电产生极大的温升对于电池模组造成影响,在散热试验中对电池模组进行60 s的放电,观察电池模组的温度变化并验证液冷散热方式的效果。

通过软件仿真记录不同时间下的温度变化,图13所示为1 min、20 min、40 min时间下的电池模组温度变化及分布。

▲图13 电池模组温度变化及分布

不同时间下水冷板温度变化及分布如图14所示。由图14可见,不同时间下水冷板最高温度依次为25.8 ℃、24 ℃、22.6 ℃。

▲图14 水冷板温度变化及分布

取电池模组中间位置的单体电池作为参考,由图13可见,电池模组受水冷板的影响主要在靠近水冷板的下侧方。电池模组温度随时间变化的情况基本与试验情况符合,从放电结束的65.9 ℃,到20 min时的39.8 ℃,再到40 min时的29.4 ℃,温降由0~20 min的1.305 K/min降低到20~40 min的0.52 K/min,由此可见,随着电池模组与水冷板的温差降低,传热效率也降低。

对试验和仿真过程选取几个阶段进行对比分析。经统计,放电结束后电池模组中间位置的仿真温度为65.36~66 ℃,试验测试值为61.31~63.29 ℃。在20 min后仿真温度为36.60~39.43 ℃,试验测试值为35.78~40.65 ℃。在40 min后仿真温度为27.34~28.80 ℃,试验测试值为27.33~31.59 ℃。通过不同阶段的温度对比,可以明确仿真温度与试验测试值基本相同。同时表明通过液冷的散热方式,电池模组的温升得到有效控制。在高倍率放电过程中,对于电池模组采取液冷的散热方式,在缩短散热时间的同时又控制最大温升,1号电池模组中间位置自然散热状态下的最高温度为69.87 ℃,加入液冷散热方式后,中心位置最高温度为63.25 ℃,温度降低明显,达到了试验效果。

7 结束语

对高功率单体电池及电池模组进行试验与仿真,对高倍率状态下电池电压回升问题进行分析,对电池表面温度变化进行分析,由产生的温升问题提出液冷散热方式。

通过对于单体电池进行不同倍率下的放电,验证了不同倍率下的电压回升问题。通过试验数据分析可以发现,伴随着放电倍率的增大,电池的电压回升数值呈现出先减小后增大的趋势。产生电压回升的现象归因于极化现象的发生,电池在不同倍率下所释放的容量,以及不同荷电状态下对应的电压值不同导致回升数值的差别。

通过仿真及试验分析,无论是单体电池还是电池模组,在高倍率状态下都会产生极大的温升,并且温度变化出现拐点。

对高倍率放电状态下的钛酸锂电池提出液冷散热方式,通过试验与仿真相结合的方式,证明了液冷散热方式在该高功率电池的应用可以达到良好的效果,对于电池模组的高效降温产生促进作用,不但在时间上有一定优势,而且还控制了电池模组的最高温度。