新能源汽车前盖内板轻量化成形设计及优化

林启豪,刘萍萍,陈明福

(泉州职业技术大学 中营汽车学院,福建 晋江 362268)

随着人们节能环保意识的提高, 新能源汽车成为重要的交通工具。与燃油车相比,新能源汽车的动能比较低,新能源汽车重量的增加,降低了新能源汽车的续航能力[1]。 汽车总重量的30%是由车身占据的,其中,车身中覆盖件的重量占有很大比例,因此,降低覆盖件的重量是实现新能源汽车轻量化的关键之一[2-3]。 覆盖件的轻量化设计方法有结构轻量化和材料轻量化2 种。 本文采用材料轻量化方法实现覆盖件的轻量化设计。 材料轻量化是通过使用轻质合金材料代替传统的钢材以降低重量。 在众多轻质合金材料中,铝合金材料具有密度小、强度高、耐腐蚀等优点,在覆盖件的轻量化中广泛使用,但铝合金在冲压时容易发生开裂和起皱等缺陷, 给轻量化制造造成了一定困难[4-7]。 本文采用有限元软件对某品牌新能源汽车前盖加强板铝合金板材冲压成形的工艺参数进行优化,以提高其成形质量。

1 材料轻量化研究

某品牌新能源汽车前盖加强板的设计图如图1所示,材料为DL03 钢,设计厚度为0.8 mm。

图1 前盖加强板的设计图

本实验使用AA5186 系列的铝合金板材代替原设计的DL03 板材,为确保使用新材料后零件的强度和刚度,需要对铝合金板材的强度和刚度进行校核。使用铝合金板材后零件的强度提升可以通过增加板材厚度实现,铝合金板材厚度计算如下。

(1)从弯曲刚度角度计算铝合金板材厚度,计算公式为

式中,t铝为铝合金板的厚度,t钢为钢板的厚度,E钢为钢板的弹性模量,E铝为铝合金板的弹性模量。 经计算可得铝合金板材的厚度为1.43 mm。

(2)从弯曲强度角度计算铝合金板材的厚度,计算公式为

式中,σ钢为钢板的屈服强度,σ铝为铝合金板的屈服强度。 计算可得铝合金板材的厚度为1.48 mm。

由于新能源汽车前盖尺寸和重量均较大, 前盖内板承受的载荷较大, 对前盖内板的强度和刚度要求都较高,为了满足强度和刚度要求,本实验选用铝合金板材的厚度为1.5 mm。

2 新能源汽车前盖内板冲压成形设计

2.1 冲压工序设计

某新能源汽车前盖加强板零件的尺寸大、 拉延深度小,冲压时易出现拉伸不足和发生开裂、回弹等缺陷。为避免这些缺陷的产生,根据零件的特点设置前盖加强板的冲压工序(图2)为拉延、切边、整形。

图2 汽车前盖加强板的冲压工序

2.2 拉延模型面设计

由前盖加强板的设计图(图1)可知,汽车厂给出的是零件设计图,该图无法直接用于拉延工艺,需要按照拉延工艺模具的要求构建拉延模型面, 构建的拉延模型面设计包括冲压方向选定、 压边圈面设计、工艺补充面设计和拉延筋的设计。

2.2.1 冲压方向选定

冲压方向的选定直接影响到拉延模型面的可行性。在设计汽车前盖内板时以车身坐标为参考,拉延设计时需要调整坐标方向以符合冲压设计规范。 通过Dynaform 对零件的冲压角进行分析, 确保只需要一次完成拉延,最终获得冲压方向为-Z 方向,如图3所示。

图3 冲压方向

2.2.2 压边圈面设计

压边圈面是零件轮廓外的型面, 它是冲压成形重要部分, 压边圈面的优劣对汽车冲压件的冲压成形有着十分重要的影响。 设计压边圈面时应满足压边圈面变化均匀和平缓、 形状简单、 加工方便等要求。根据汽车前盖内板的特点,设计的压边圈面形状为矩形(图4)。

图4 压边圈面

2.2.3 工艺补充面设计

工艺补充面是零件外轮廓与压边圈面之间的过渡面和零件中间孔槽的填充面, 主要起着零件外轮廓与压边圈面之间桥接作用,使板料更加充分成形。设计工艺补充面时需要考虑补充面的光顺性和对后续工序的影响。 根据零件外轮廓和压边圈面的特点设计工艺补充面(图5)。

图5 工艺补充面

2.2.4 拉延筋设计

拉延筋的作用是增加拉延成形时板料在压边圈面和凹模之间的摩擦力, 以及控制板料的流动性以提高板料的塑性变形。 合理设计的拉延筋能改善零件成形质量、 减少能量损耗。 在仿真分析中,拉延筋有真实拉延筋和等效拉延筋2 种,真实拉延筋需要在凹模和压边圈面中创建相应的造型, 等效拉延筋是通过相同的约束条件完成相同的拉延效果。本实验利用Dynaform 的DRAWBRADS模块在凹模中添加等效拉延筋(图6)。

图6 设计的等效拉延筋

3 铝合金汽车前盖内板成形优化研究

3. 1 成形质量评价

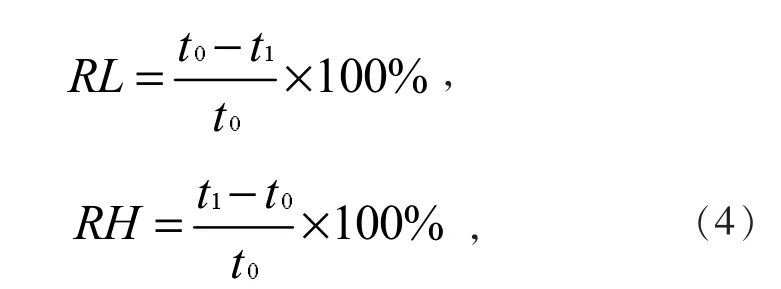

汽车前盖内板冲压成形过程复杂, 材料内部会发生滑移造成板料厚度不均匀, 可以通过成形后板料的最大减薄率和最大增厚率来判断成形质量的优劣。 最大减薄率和最大增厚率是成形质量评价的重要评价指标,最大减薄率RL 和最大增厚率RH 分别定义为

式中,t0为板料成形前的厚度,t1为板料成形后的厚度。

铝合金板材冲压成形后容易产生刚性弱和发生回弹缺陷, 这2 个缺陷与塑性变形程度有着直接的关系,塑性变形程度可通过材料的应变进行评价,应变ε 定义为

式中,r 为弯曲半径,ε1为主应变,ε2为次应变。

3.2 铝合金汽车前盖内板正交试验设计

影响铝合金汽车前盖内板成形质量的因素有很多, 如果将每个因素组合均进行试验需要很多次试验。 正交试验可以从实验组合中选取少量的均匀分散、齐整可比、代表性较强的试验方案,并且通过统计学方法对所选的方案进行分析获得最佳方案组合。 根据汽车前盖内板的特点和冲压工序安排, 本试验主要对拉延工序的工艺参数进行研究,以汽车前盖内板最大减薄率小于20%、最大增厚率小于5%以及塑性变形程度作为评价目标,选压边力、摩擦系数、模具间隙和冲压速度4 个参数作为优化因素进行正交试验, 正交试验中各因素水平取值如表1 所示。

表1 各因素水平取值

3.3 试验结果分析及多目标优化

利用Dynaform 软件完成L9(34)正交试验方案表中的各组参数方案的仿真模拟, 得到汽车前盖内板的最大减薄率、最大增厚率和塑性变形程度情况(表2)。从表2 可知, 汽车前盖内板的最大减薄率的最大值为11.20%、最小值为10.32%,9 组方案的最大减薄率都符合设计要求; 汽车前盖内板的最大增厚率最大值为5.48%、最小值为4.21%,针对第1、第2 和第6 组方案而言,汽车前盖内板的最大增厚率超过允许值;汽车前盖内板拉延塑性变形程度均达到充分及以上。

表2 正交试验结果

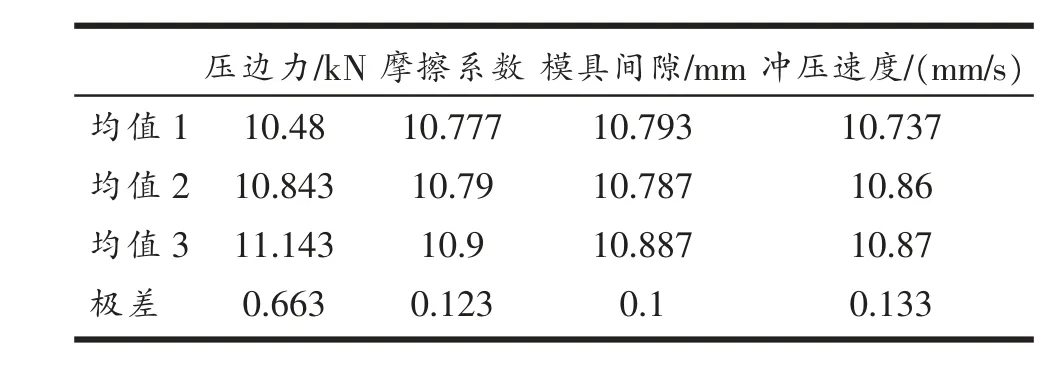

极差分析是正交试验数据分析最常用的分析方法, 通过极差值可以判断试验因素对结果的影响程度。表3 和表4 分别是汽车前盖内板最大减薄率的极差分析结果和最大增厚率的极差分析结果。从表3 可知,影响汽车前盖内板最大减薄率的因素从大到小依次为压边力、冲压速度、摩擦系数和模具间隙。 从表4可知,影响汽车前盖内板最大增厚率的因素从大到小依次为压边力、模具间隙、冲压速度和摩擦系数。通过Design-Expert 软件以最大减薄率、最大增厚率为评价目标进行最优工艺参数求解,获得汽车前盖内板最优冲压工艺参数:压边力为200 kN,摩擦系数为0.20,冲压速度为3 000 mm/s,模具间隙为1.58 mm。

表3 最大减薄率的极差分析结果

表4 最大增厚率的极差分析结果

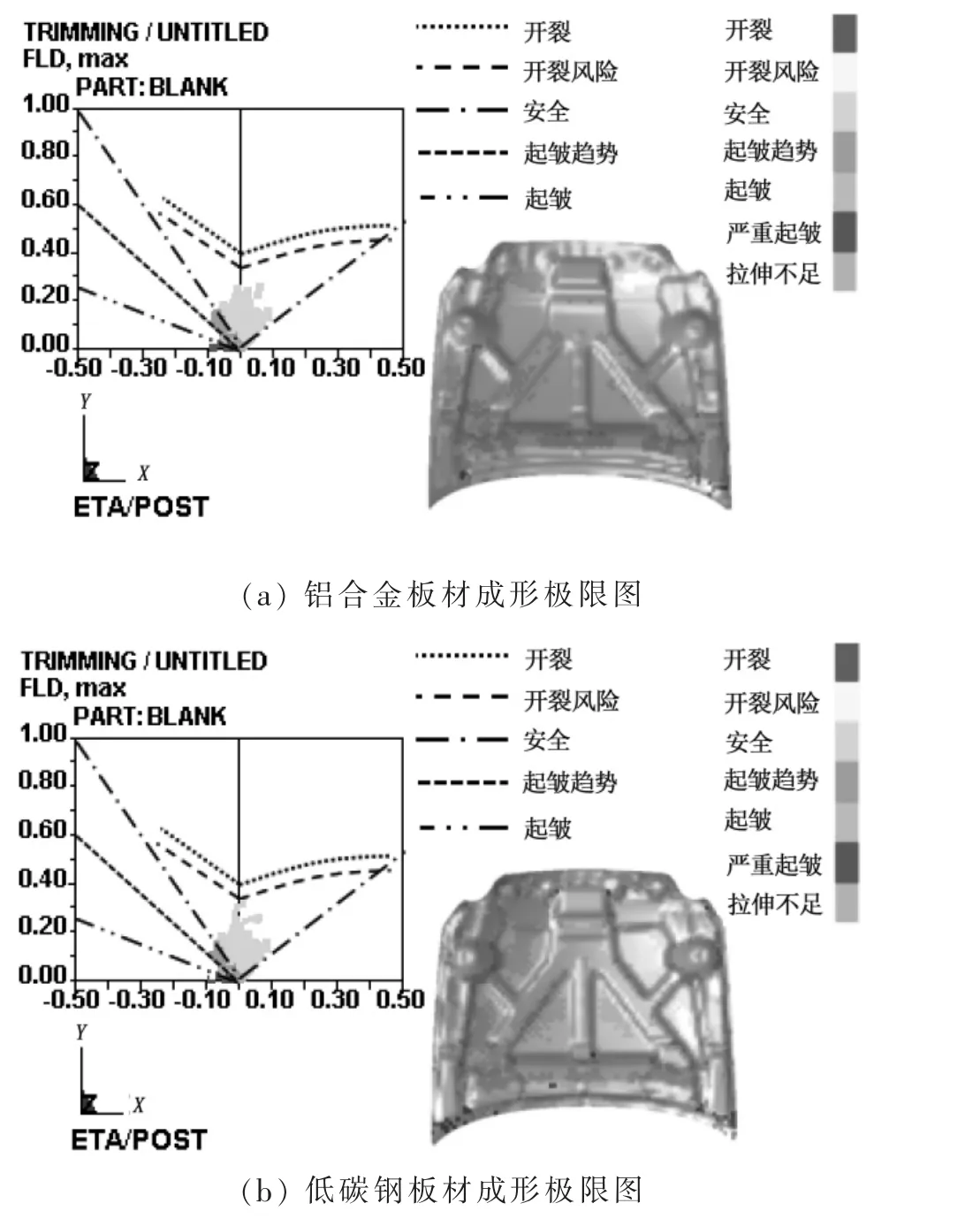

4 两种材料最优参数的成形质量对比

通过上述分析可知汽车前盖内板的铝合金板材成形最优工艺参数:压边力为200 kN,摩擦系数为0.20,冲压速度为3 000 mm/s,模具间隙为1.58 mm。使用相同的优化方法可以得出汽车前盖内板的低碳钢板材成形最优工艺参数: 压边力为300 kN,摩擦系数为0.25,冲压速度为4 000 mm/s,模具间隙为1.1 mm。 从2 种板材成形的最优工艺参数可知,低碳钢板材成形的压边力比铝合金板材成形所需的压边力增加50%,摩擦系数和冲压速度也有所增加。 图8 为2 种材料采用最优工艺参数成形后经切边的成形极限图。从图8 可知,铝板料成形比钢板料成形更充分,起皱区域更小。 图9 为2 种材料最优工艺参数的成形厚度分布图。 从图9(a)可以看出,铝板料成形最小厚度为1.421 1 mm,最大厚度为1.508 1 mm,最大减薄率为5.26%,最大增厚率为0.54%;从图9(b)可以看出,钢板料成形最小厚度为0.681 0 mm,最大厚度为0.872 1 mm, 最大减薄率为14.87%,最大增厚率为9.01%。 使用铝板材代替钢后零件的最大减薄率和最大增厚率分别下降了9.61% 和8.47%,重量由12.4 kg 降低至8.15 kg,重量下降率为34.3%。

图8 2 种材料的成形极限图

图9 2 种材料的成形厚度分布

5 结论

本文以新能源汽车前盖内板为例, 使用铝合金板材代替低碳钢板材, 通过正交试验完成新能源汽车前盖内板冲压工艺的参数优化, 利用仿真软件完成了低碳钢板材和铝合金板材2 种材料的冲压成形工艺的实验验证。实验表明,铝合金板材代替低碳钢板材成形更充分,使用铝合金板代替低碳钢板后,最大减薄率和最大增厚率分别下降了9.61%和8.47%,重量由12.4 kg 降低至8.15 kg, 重量下降34.3%,实现了前盖内板轻量化设计。