S 线对铝合金搅拌摩擦焊焊接接头性能的影响

周 平,熊淑秋

(江西工程学院智能制造与能源工程学院,江西新余 338000)

S 线是铝合金搅拌摩擦焊(FSW)接头中常见的组织形态, 国内外很多学者认为焊态下FSW 接头中S 线对接头的性能没有影响[1-2]。 随着FSW 技术在工程中的广泛应用, 需要更全面地考察FSW 接头的性能。 如在高速列车行业中,对接头拉伸性能、焊接受拉面为焊缝正面的弯曲(面弯)性能和受拉面为焊缝背面的弯曲(背弯)性能等进行考察。 本文选取高速列车用6082-T6 铝合金板材作为试验材料,系统研究工艺参数和接头S 线形成的关系以及S 线对其接头性能的影响。

1 试验材料和方法

采用5 mm 厚的6082-T6 铝合金板材作为试验材料,将母材切割成几何尺寸为300 mm × 150 mm ×5 mm 的板材,进行板间搅拌摩擦焊接。搅拌头材料为H13 钢,轴肩直径为20 mm。焊接参数为:搅拌头转速分别为1 000、1 400、1 800 和2 200 r/min, 焊接速度分别 为50、100、150、200、250、300、400 和600 mm/min,搅拌头倾角为2.5°。

2 试验结果及讨论

为揭示S 线微观形貌特征, 焊后对接头切割取样, 分别采用抛光腐蚀+金相观察和电解抛光+扫描电镜观察2 种方法对FSW 接头焊核区S 线进行观察[3]。参照国家标准GB/T 2653—2008 和GB/T2651—2008 分别对样件(图1)进行弯曲试验和拉伸试验[4]。

图1 拉伸试样

2.1 S 线形貌

图2 是不同焊接工艺参数(以转速—焊接速度表示) 情况下利用光学显微镜观察到的6082-T6 铝合金搅拌摩擦焊接头焊核区的S 线形貌。

图2 焊接头焊核区S 线形貌

从图2 中可看出, 在光学显微镜下观察到的S线为黑色曲线,S 线从焊核区底部以曲折的路径贯穿到焊核区上表面, 光学显微镜下观察到的不同焊接速度的S 线区别不大。

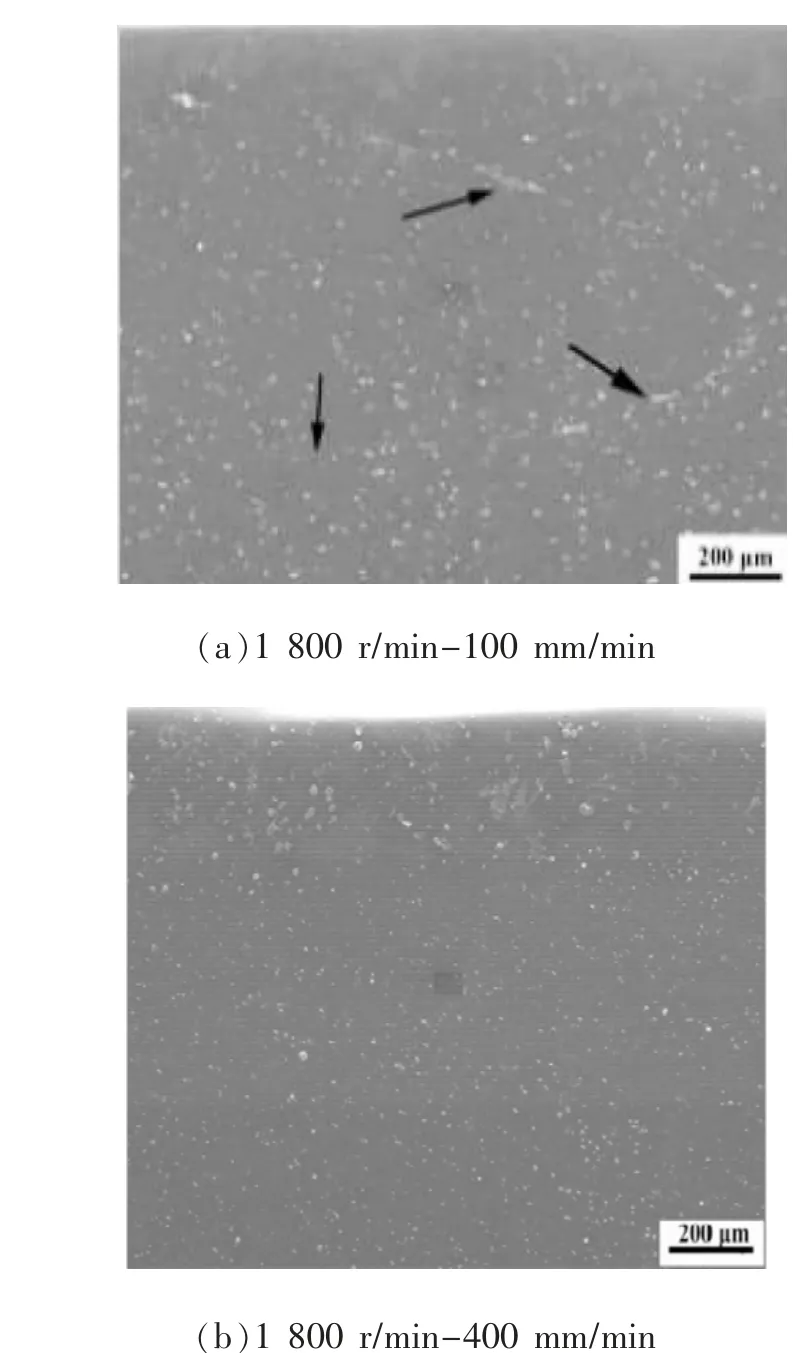

图3 分别是搅拌头转速1 800 r/min、 焊接速度分别为100 mm/min 和400 mm/min 时电解抛光+扫描电镜观察的FSW 接头S 线微观图。

图3 扫描电镜观察S 线微观图

由图3(a)可看到焊接速度为100 mm/min 时接头S 线为一条不连续白色线,线中包含较多不连续微孔洞,这些微孔洞会造成接头弯曲时沿S 线开裂。 由图3(b)可发现当焊接速度为400 mm/min 时接头焊核区上部没有白色线,接头S 线表现为分布较多的破碎氧化铝颗粒,此类S 线对接头的力学性能几乎没有影响。 由此可知焊接工艺参数对接头S 线的形成、微观形貌及接头力学性能有关键的影响,有必要对工艺参数对S 线的形成的影响机制进行统计分析[5]。

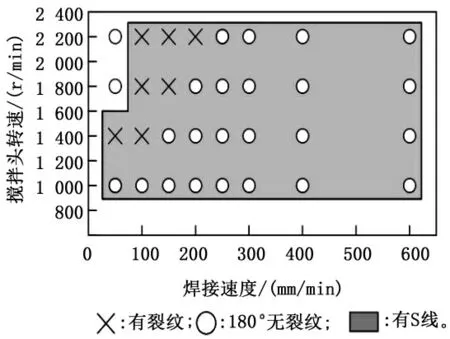

图4 为焊接工艺参数与接头中S 线形成关系的统计图。从图4 可以看出,当焊接参数为1 800 r/min-50 mm/min 和2 200 r/min-50 mm/min 时, 铝合金搅拌摩擦焊接头焊核区在抛光腐蚀后没有观察到S 线,而其他参数对应的接头在焊核区均可观察到S 线。

图4 焊接工艺参数与接头S 线形成关系统计图

2.2 S 线对接头弯曲性能的影响

图5 和图6 为搅拌头转速为1 800 r/min, 焊接速度分别为100 mm/min 和400 mm/min 时6082-T6铝合金搅拌摩擦焊接头面弯试样的宏观形貌图。 由图5 可知,当焊接速度为100 mm/min 时,接头在面弯40°时发生明显的开裂现象。从弯曲试样的厚度方向可以明显地看出, 裂纹沿着焊核区的上部S 线萌生并扩展。 从图6 中可以看出当焊接速度增加400 mm/min 时,接头面弯180°时并无裂纹产生。 这个结果说明,在不同的焊接工艺条件下接头焊核区形成的S 线对接头的力学性能影响不同。结合2 个试样的焊接参数可以发现, 在焊接速度为100 mm/min的相对低的焊接速度条件下获得的接头焊核区S线会对面弯性能产生不利的影响,即S 线的存在降低了焊核区的塑性。 而当焊接速度增大,焊接热输入降低至一定程度时,焊核区S 线对接头力学性能的不利影响消失。

图5 1 800 r/min-100 mm/min 情况下接头的面弯图

图6 1 800 r/min-400 mm/min 情况下接头的面弯图

图7 不同工艺参数条件下FSW 接头的面弯结果

2.3 S 线对接头拉伸性能的影响

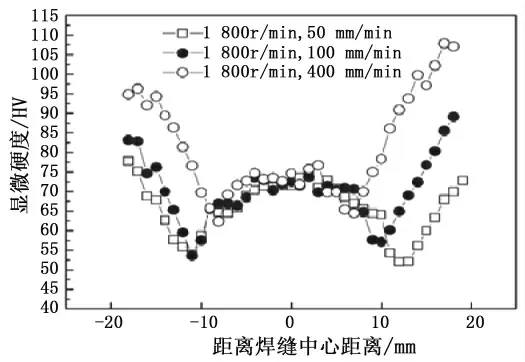

图8 不同焊接参数下的接头硬度曲线

图9 接头拉伸试验结果

为保证1 800 r/min-100 mm/min 和2 200 r/min-100 mm/min 2 种不同参数下焊接接头断裂位置的可重复性,选取参数为2 200 r/min-100 mm/min 的接头为研究对象,对其追加了3 个拉伸试样并进行了拉伸试验, 其拉伸的宏观断裂形貌和断裂强度分别如图10 和表2 所示。 从图10 可以看出, 试样1 接头的拉伸断裂位置位于热影响区并呈45°剪切断裂 (图10(a)),另外4 个接头的拉伸断裂位置均位于焊核区并且裂纹沿着S 线的走向发生断裂(图10(b)、图10(c)、图10(d)和图10(e))。 从表2 可以看出,焊核区的接头强度要低于断裂位于HAZ 的接头强度。以上结果说明当参数为2 200 r/min-100 mm/min 时,S 线对接头拉伸强度的不利影响超越了热影响区的软化对接头拉伸强度的不利影响,从而导致拉伸过程中裂纹沿着S 线形成并扩展,且拉伸断裂位置位于焊核区。

图10 参数为2 200 r/min-100 mm/min 时接头的拉伸断裂位置宏观形貌图

表2 参数为2 200 r/min-100 mm/min 时接头的拉伸强度

3 结论

1)在6082-T6 铝合金搅拌摩擦焊接头中,容易产生S 线,焊接速度为100 mm/min 时S 线主要为微孔洞,焊接速度为400 mm/min 时S 线表现为破碎氧化铝颗粒。

2)在焊速相对较低且转速较高的部分焊接参数下,S 线可明显降低接头弯曲性能,在其他条件下,S线对接头的弯曲性能无影响。

3)当焊接参数为2 200 r/min-100 mm/min 时,S线导致接头在拉伸中产生沿S 线扩展裂纹, 断裂位于焊核区。参考文献:

[1] 戴明亮,胡志力,万心勇,等.S 线对搅拌摩擦焊热处理接头力学性能的影响[J].金属热处理,2017,42(7):46-50.

[2] 高双胜,易冠英,赵宸,等.S 线缺陷对搅拌摩擦焊接头断裂机制的影响[J].热加工工艺,2016,48(7):198-199.

[3] 林松,贺晓龙.7N01 铝合金双面搅拌摩擦焊接头的组织与性能[J].机械工程材料,2020,44(9):82-86.

[4] 陆宏韬,刘迪,高超,等.焊接旋转速度对搅拌摩擦焊接头性能的影响[J].有色金属加工,2021,50(2):28-31.

[5] 朱海,于明玉,郭春成,等.6061-T6 铝合金无针搅拌摩擦焊全焊缝力学性能研究[J].塑性工程学报,2021, 28(12):97-102.