EMD和BPNN−GA在微铣刀磨损预测中的应用

王二化,郭 伟,赵宇航,刘 颉

(1.常州信息职业技术学院常州市高端制造装备智能化技术重点实验室,江苏 常州 213164;2.华中科技大学水电与数字化工程学院,湖北 武汉 430074)

1 引言

由于具有加工材料多样性和能加工复杂三维曲面的独特优势,微铣削已广泛应用于航空航天、电子和医疗等领域。然而,和常规刀具相比,微铣刀尺寸小,单位面积受力大,加上主轴转速高,更容易磨损。严重的刀具磨损会引起刀具破损、折断和颤振,甚至造成机床的损伤[1]。因此,需要通过刀具监测系统提前发现刀具的严重磨损状态,并提醒机床操作人员及时更换刀具。当前,刀具监测方法主要分为基于刀具切削部位图像处理的直接法和基于传感信号特征提取和分类的间接法。

直接法首先获取微铣刀切削部位的高清图像,并通过先进的图像处理技术得到磨损部位的长度、面积等信息,并通过一些分类算法确定刀具的磨损状态[2−3]。因此,直接法精度高,能够反映刀具的真实磨损状态。但由于切削液和切屑等因素的影响,真实的加工环境对高清图像的获取提出了严峻挑战。

为突破直接法应用的局限性,提出了基于加工过程传感信号的间接法。间接法主要通过传感器获取加工过程中的传感信号,并对其进行信号处理和特征提取,最后利用相对成熟的分类算法实现刀具磨损的提前预测。在刀具磨损监测过程中,应用较多的传感信号包括切削力[4]、振动[5]、声发射[6]及多传感系统[7]。由于振动传感器安装方便,且振动信号与刀具状态密切相关,选择加速度传感器实现微铣削磨损监测。

同样,特征提取的质量直接关系到刀具磨损预测的精度和效率。当前,提取的特征包括时域[8]、频域[9]和时频域特征[10−12],直接对应相关的信号处理方法。和时域、频域信号处理方法相比,时频域信号处理方法能够同时获取信号的时域和频域特征,具有更高的精度。常用的时频域处理方法包括:短时傅立叶变换(Short Time Fourier Transform,STFT)[10],小波包分解(Wavelet Packet De⁃composition,WPD)[12]和经验模态分解(Empirical Mode Decompo⁃sition,EMD)[11]。和STFT 相比,EMD 不需要窗函数的干扰,在低频和高频都可以得到精确的结果[13]。和WPD相比,EMD不需要选择基函数,只根据信号自身的结构进行计算,能避免基函数选择不合适带来的附加误差。因此,本研究选择EMD作为信号处理方法实现微铣刀磨损特征的提取。

基于已提取的刀具磨损特征,通过合适的分类方法实现刀具磨损状态的识别。和其它方法相比,BP神经网络(BP Back−prop⁃agation Neural Networks,BPNN)具有很强的自学习和自适应能力,在特征分类中得到了广泛应用[14]。但由于BPNN各层之间的权值和阈值的初始值需要凭经验设置,具有很大的不确定性。因此,选择遗传算法(Genetic Algorithm,GA)优化BPNN的权值和阈值的初始值,避免BPNN模型局部最优和过拟合的问题。

综上所述,提出了一种基于EMD 和BPNN−GA 的微铣刀磨损预测方法。首先对微铣削振动信号进行EMD分解,并求解各个IMF分量的峭度作为微铣刀磨损特征,通过BPNN−GA模型完成微铣刀磨损的特征分类,实现微铣刀磨损的识别和预测。

2 实验方法

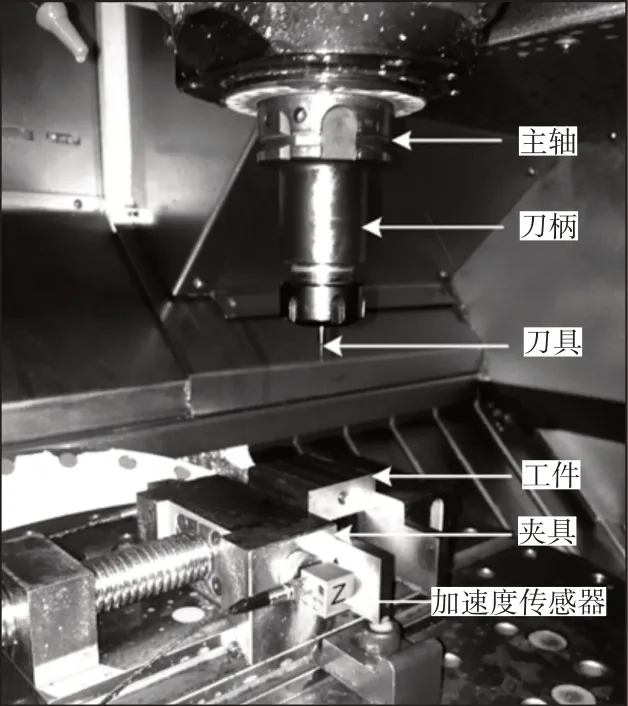

本研究选择法国优龙生产的加工中心Huron K2X5为微铣削实验平台,所选材料为常用的模具钢NAK80,如图1所示。

图1 实验装置Fig.1 Experiment Setup

所选微铣刀材料为硬质合金,直径为0.5mm,螺旋角为30。毛坯尺寸:(70×50×20)cm。通过东华测试的三向加速度传感器1A110E和数据采集系统DH5922D采集加工过程的振动信号,同时,每隔3min通过影像仪测试一次刀具切削部位的图像,总切削时间15min。切削参数设置,如表1所示。

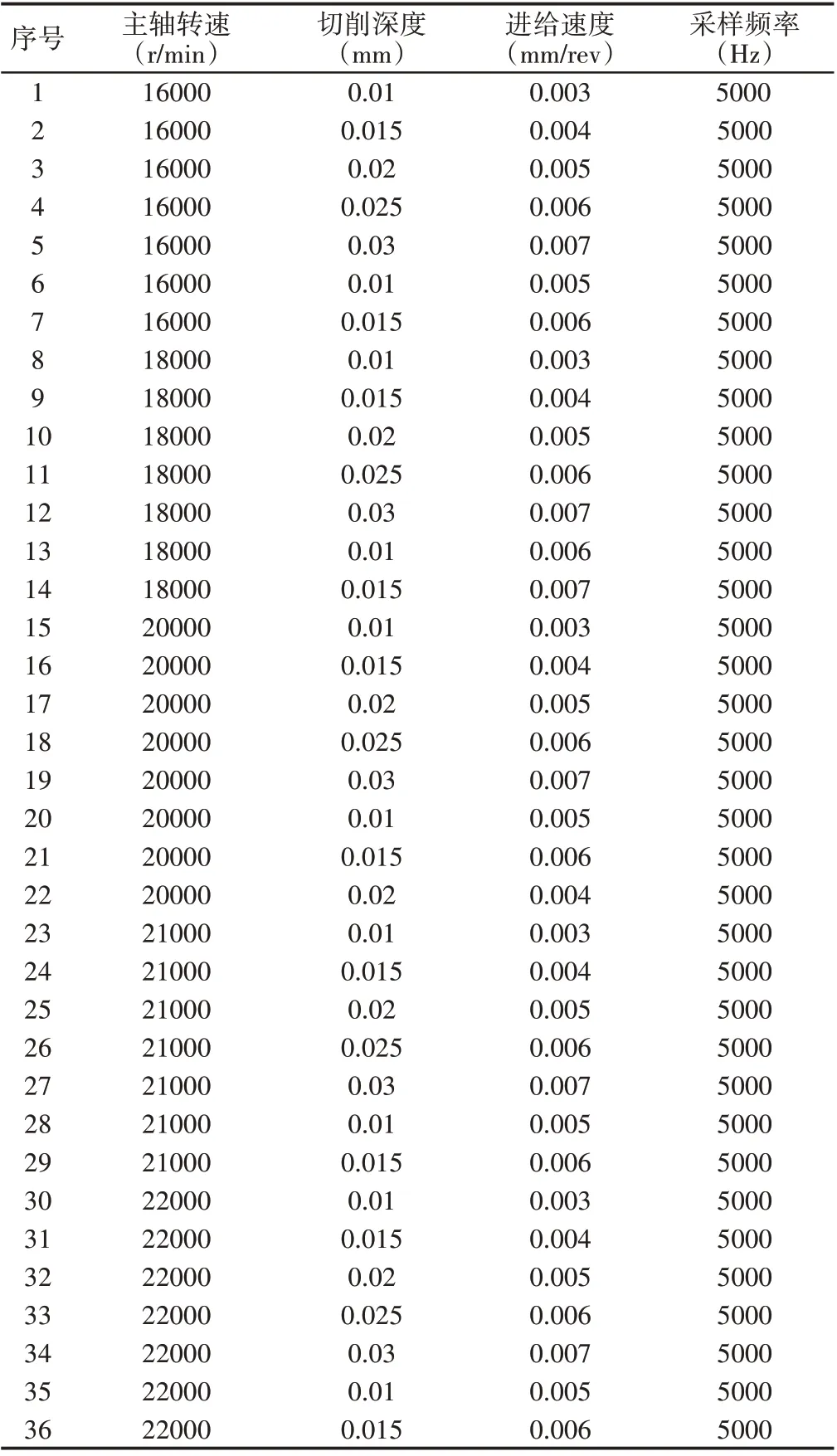

表1 模具钢NAK80的切削参数Tab.1 Cutting Parameters of Die Steel NAK80

选择z轴方向(机床主轴方向)的振动信号为研究对象,采集到的振动信号,如图2所示。

图2 显示,直线AB 左侧属于未切削时刻的振动信号,直线AB右侧属于切削时刻的振动信号,可以看出切削时刻的振动信号幅值明显高于为切削时刻,由于未切削时刻的振动信号不能反映磨损特征,后续的研究都是基于切削时刻进行的。

图2 机床z轴方向的加速度信号Fig.2 Acceleration Signal in Z−Axis Direction of Machine Tool

切削时间(0~15)min的微铣刀切削部位磨损图像,如图3所示。由图3可以看出,随着切削时间的不断增加,微铣刀切削刃磨损面积持续增加,并伴随一些裂纹产生。根据切削时间和磨损程度将微铣刀磨损分为5个等级:初始磨损(3~6)min、轻度磨损(6~9)min、中度磨损(9~12)min、重度磨损(12~15)min 和刀具失效(15min以上)。

图3 微铣刀切削部位磨损图像Fig.3 Wear Image of Cutting Part of Micro Milling Tool

3 特征提取

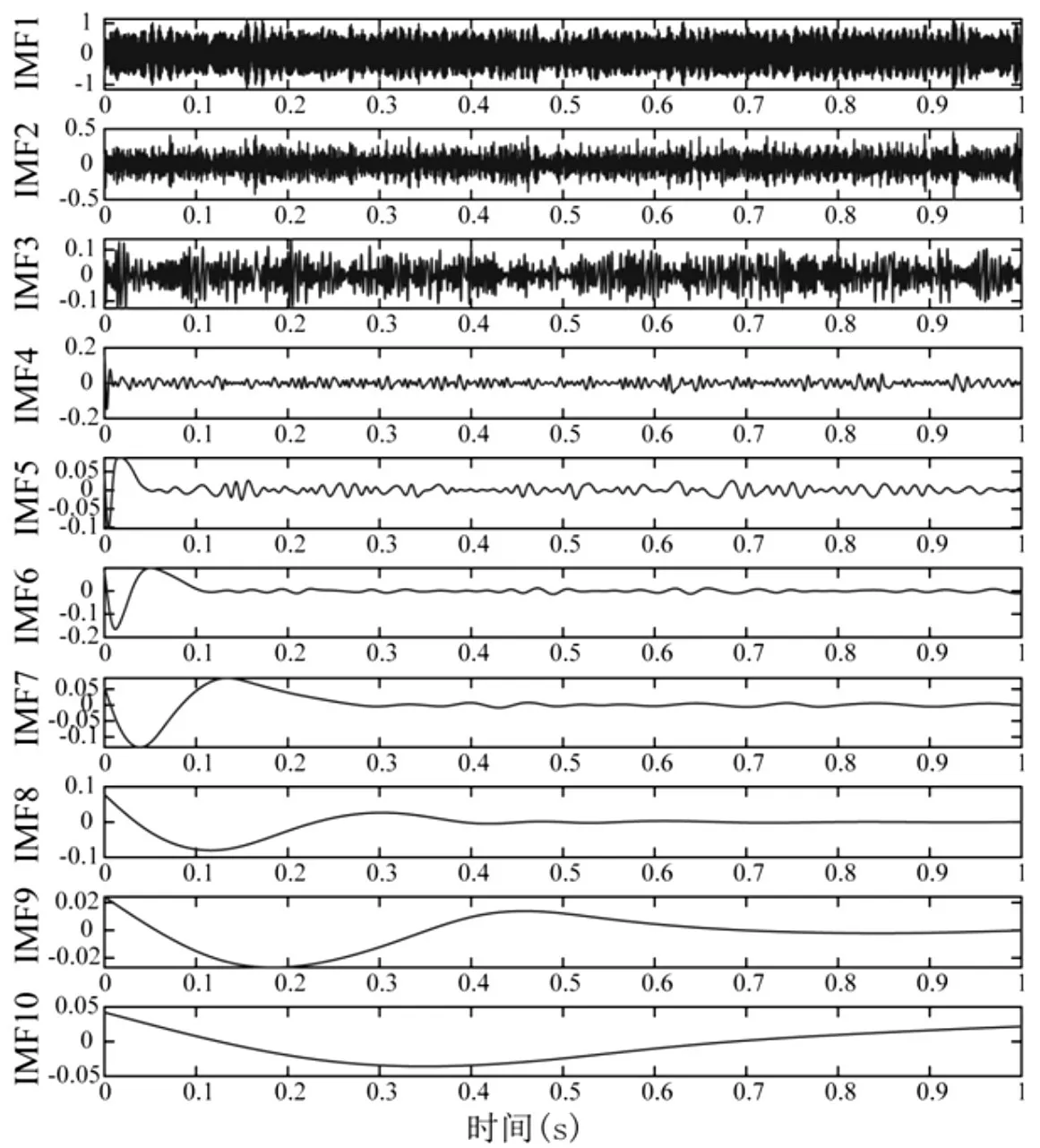

首先对得到的振动信号进行EMD分解,得到分解结果,以初始磨损状态的计算结果为例,如图4所示。

图4 微铣削振动信号的EMD分析结果Fig.4 EMD Analysis Results of Micro Milling Vibration Signal

图4表明,微铣削振动信号EMD分解结果总共10层,微铣削振动信号的能量主要集中在高频部分,低频部分能量较小。假设某一IMF分量为x=[x(1),x(2),…,x(n)],n表示信号长度。该IMF分量x的均值、均方根、峭度和偏态分别定义如式(1)−式(4)所示。

图5 EMD各个IMF分量4个特征的相关系数Fig.5 Correlation Coefficients of Four Features of Each IMF Component in EMD

可以看出,EMD分解的各个IMF分量的峭度与刀具磨损状态相关性最大,均值相关性最小,均方根和偏态介于二者之间。其中,IMF6和IMF7的峭度与微铣刀磨损状态的相关系数最大,并且通过相同的计算方法得到IMF6的峭度和IMF7的峭度之间的相关系数为0.05,相关性非常小,因此,本研究选择IMF6 和IMF7的峭度作为微铣刀磨损特征。

4 特征分类

首先将刀具的5种磨损状态进行编码,初始磨损(000)、轻度磨损(001)、中度磨损(010)、重度磨损(011)和刀具失效(100)。所以,可以确定BPNN模型的输入为两个磨损特征k6和k7,输出参数为3个二进制数表示5种磨损状态,隐含层设置为1层共4个神经元。该BPNN模型,如图6所示。

图6 微铣刀磨损预测的BPNN模型Fig.6 BPNN Model for Wear Prediction of Micro Milling Tool

其中,两个输入X1和X2分别为k6和k7;wij为连接神经元i和j的权值;wjk为连接神经元j和k的权值;z1,z2和z3别为BP神经网络模型的输出,用来输出微铣刀的5种磨损状态。

为提高BPNN的识别精度,以BP神经网络输出的均方误差为目标函数,通过GA优化各层之间的连接权值和阈值,如图7所示。

图7 BPNN−GA流程图Fig.7 Flow Chart of BPNN−GA

将采集得到的振动信号进行分段处理,共得到2000组振动信号,每种磨损状态各有400组,随机选择每种磨损状态的320组共1600组信号作为训练样本,每种磨损状态的其余80组共400组信号作为测试样本。分别对各组信号进行EMD分解并计算各个IMF信号的分量6和分量7的峭度作为BPNN模型的输入,并通过GA实现BPNN权值和阈值的优化计算,最终实现微铣刀磨损的预测。将预测精度与计算时间与BPNN,支持向量机(Sup⁃port Vector Machine,SVM),K最近邻(K−Nearest Neighbor,KNN)和决策树(Desion Tree,DT)相比较结果,如图8所示。

图8 计算结果与其它方法对比图示Fig.8 Comparison Between Calculation Results and Other Methods

由图8可以看出,和其它分类算法相比,提出的BPNN−GA算法具有更高的分类精度,但由于使用了GA算法优化BPNN的权值和阈值,运算时间比其它方法要长。为了解单个微铣刀磨损特征对预测精度的影响,分别选择k6,k7以及k6和k7三种情况进行计算结果,如图9所示。

图9 微铣刀磨损特征选择对计算结果的影响Fig.9 The Influence of Wear Feature Selection of Micro Milling Tool on Calculation Results

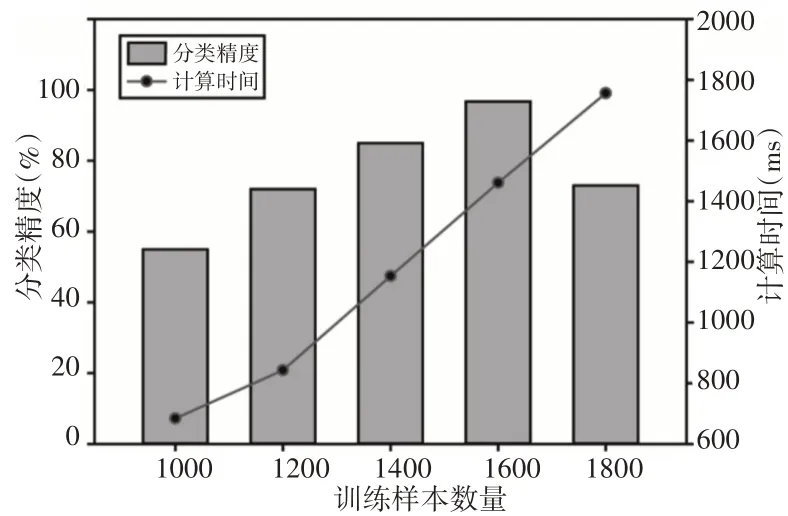

可以看出,单个特征的计算时间明显少于2个特征,单个特征的计算精度差异较大,k6计算精度较低,k7计算精度已经非常接近于2个特征的计算精度。主要因为单一特征只能反映振动信号的某一方面特征。在机器学习算法中,训练样本的数量对预测精度具有重要影响。因此,将训练样本数量分别设置为1000,1200,1400,1600和1800,分别进行计算结果,如图10所示。

图10 训练样本数量对计算结果的影响Fig.10 The Influence of the Number of Training Samples on the Calculation Results

可以看出,随着训练样本数量的增加,计算时间直线上升,计算精度整体上也有明显提高,但训练样本数量达到1800时,计算精度变得不太稳定。主要因为测试样本过少导致预测结果的随机性变大,造成分类精度的不稳定。

5 结论

针对微铣刀易于磨损的问题,本问题提出了基于EMD 和BPNN−GA 的微铣刀磨损预测方法。首先通过EMD 获取各个IMF分量,计算各个分量的峭度,并通过相关系数法确定微铣刀磨损特征,作为基于GA优化的BPNN模型的输入,进行训练并预测。结果表明,和其它分类算法相比,提出的微铣刀磨损在线监测方法具有较高的预测精度,但计算效率较低。所选择的两个特征对预测精度的贡献率有所区别,训练样本数量的增加能够提高预测精度,但达到1800时预测精度变得不稳定。因此,后续会在该算法的计算效率方面进行深入研究。