某高品位铜精矿一步炼铜试验研究

陈 杭

(1.紫金矿业集团股份有限公司; 2.昆明理工大学冶金与能源工程学院)

引 言

铜是一种重要的国家战略性资源,广泛应用于电力工程、交通运输等领域。随着电气化和智能化浪潮的来临,铜作为重要的导体材料,其需求日益增长[1-2]。金属铜以火法冶炼生产为主[3],矿石中铜硫化物经高温氧化转变为金属态,从而实现粗铜的生产。目前,火法炼铜以造锍熔炼和粗铜吹炼两步相结合的工艺占主导地位[4]。然而,熔炼和吹炼过程在2个独立的炉内进行,铜锍运输过程低空逸散的SO2烟气对环境的污染无法避免,且吊运过程存在安全隐患[5]。一步炼铜工艺可将熔炼和吹炼合二为一,在单一炉内实现粗铜生产,具有工艺流程短、能耗低、投资成本低的显著优势。全球有3家企业采用了一步炼铜技术生产粗铜,分别为澳大利亚 Olympic Dam冶炼厂、波兰铜业集团公司Glogow冶炼厂和赞比亚 Chingola 冶炼厂[6]。

由于一步炼铜需要在高氧势下生成粗铜,导致渣黏度较大,含铜较高。对于传统黄铜矿型精矿,其铜品位低(<25 %)、铁品位高(>20 %),渣量大,导致一步炼铜过程铜直收率低[7-8]。因此,一步炼铜工艺更适于处理辉铜矿、斑铜矿等铜品位高的精矿,这些精矿熔炼产生的渣量少、铜直收率高,从渣中进一步回收铜的成本也不会很高。本文以某高品位铜精矿为原料,采用浸没式顶吹喷枪输送富氧空气进行一步炼铜试验,探索了吹炼时间、保温时间、渣相成分等对粗铜质量及渣含铜的影响,获得了最佳工艺参数,并探讨了各因素的影响机制,为中国一步炼铜工艺开发提供理论和数据支撑。

1 试验材料与流程

1.1 试验原料

试验原料采用非洲某矿山产出的高品位铜精矿,主要含辉铜矿、黄铜矿、石英、长石等,其化学成分分析结果见表1。由表1可知:原料铜品位53.55 %,Al2O3品位3.85 %,Fe/SiO2为0.29,为了满足铜熔炼造渣的要求,需按比例配入分析纯CaO(天津市致远化学试剂有限公司)。

表1 某矿山高品位铜精矿化学成分分析结果

1.2 设备及仪器

试验设备为立式高温管式炉(T1700-B型,河南成仪设备科技有限公司),反应容器为圆柱形刚玉坩埚。渣中物相的赋存状态采用X射线衍射仪(日本理学公司)和MLA(美国FEI公司)分析。渣中主要元素的定量分析采用ICP-OES仪(美国热电公司)和化学分析法。渣的电导率与黏度采用熔体物性测定仪(RTW-2010型,鞍山市科翔仪器仪表有限公司)分析。试验设备见图1。

图1 试验设备简图

1.3 试验方法

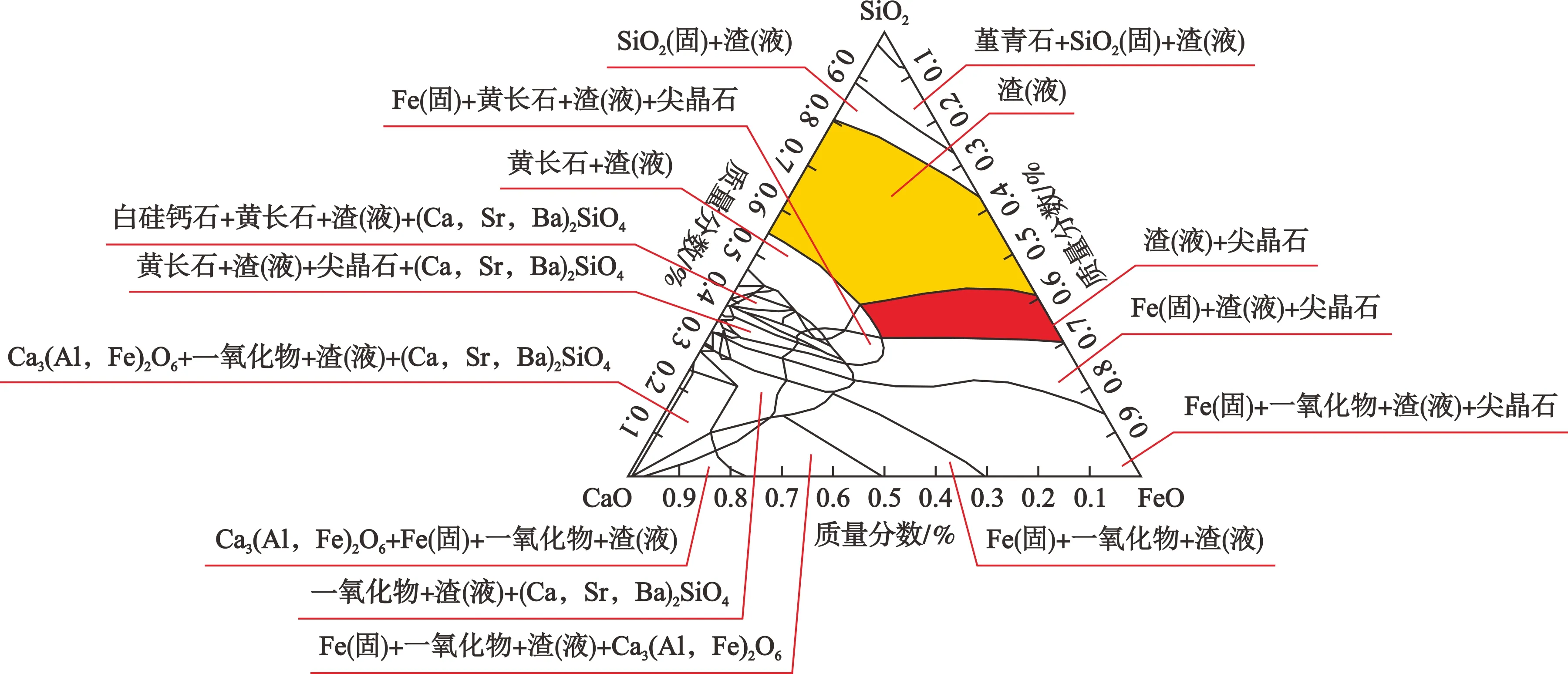

由于该铜精矿铁硅比低,根据CaO-FeO-SiO2三元系相图(见图2),如不进行渣型调控,一步炼铜渣系成分点位于“SiO2(固)+渣(液)”相区,在冶炼温度下,熔渣内将析出固态SiO2,熔渣黏度显著增大,易生成泡沫渣,带来安全隐患。因此,选择CaO作为助熔剂,构建以CaO-FeO-SiO2为主的一步炼铜冶炼渣型,增大渣系对SiO2的溶解度。

图2 CaO-FeO-SiO2三元系相图

试验过程中,首先将铜精矿、CaO按比例配制,混合均匀,转入刚玉坩埚中,再将坩埚置于电炉恒温区,同时通过刚玉管在坩埚上方5 cm处以0.4 L/min 的速度通入氮气保护,待温度升至设定的反应温度时,将刚玉管通入的气体切换为富氧气体,插入熔体底部按照0.4 L/min的速度进行氧化吹炼。吹炼结束后缓慢取出氧枪,在氮气气氛下持续恒温沉降一定时间。恒温沉降后,将随炉冷却的样品取出进行机械分离,获得的粗铜和渣相分别进行分析。

1.4 关键试验参数

1)铁硅比。铁硅比为渣相中Fe元素质量和SiO2质量的比值,用Fe/SiO2表示。

2)钙硅比。钙硅比为渣相中CaO质量和SiO2质量的比值,用CaO/SiO2表示。

3)铜直收率。铜直收率(μ)为一步炼铜直接得到的粗铜含铜量与入炉总铜质量的比值,表达式如下:

(1)

式中:m0为一步炼铜直接得到的粗铜质量(g);α为粗铜品位(%);m总为入炉总铜质量(g)。

4)氧浓度。氧浓度为吹炼风中氧气体积与吹炼风体积的比值。

5)渣含铜。渣含铜(β)为一步炼铜渣中的铜含量,表达式如下:

(2)

式中:ms为渣质量(g)。

2 结果与讨论

2.1 吹炼时间

称取一定比例的铜精矿和CaO混匀,控制混合料Fe/SiO2=0.29,CaO/SiO2=0.45。取混合料60 g装入刚玉坩埚,混匀后,置于立式高温管式炉中,在冶炼温度1 300 ℃、吹炼风氧浓度70 %、吹炼风流速0.4 L/min、保温时间120 min条件下,探索吹炼时间对铜(入炉总铜质量33.09 g)回收效果的影响,结果见图3、图4。

图3 吹炼时间对铜回收效果的影响

由图3可知:随着吹炼时间的增加,粗铜质量先增加后减小,当吹炼时间由27 min增加至34 min时,铜直收率由75.31 %增大至90.49 %。继续增加吹炼时间,铜直收率逐渐降低,当吹炼时间由34 min增加至35 min时,铜直收率由90.49 %降低至88.70 %。当吹炼时间继续增加至38 min时,渣相出现分层现象,上层为黑灰色渣相,下层为砖红色物质。为探明砖红色物质物相,取下层渣进行XRD分析,结果见图5。

由图5可知:下层砖红色物质主要为氧化亚铜,这是由于吹炼时间过长,氧过量致使渣系对氧化亚铜的溶解度达到饱和,最终析出形成分层现象。因此,最佳吹炼时间为34 min。

2.2 保温时间

称取一定比例的铜精矿和CaO混匀,控制混合料Fe/SiO2=0.29,CaO/SiO2=0.45。取混合料60 g装入刚玉坩埚,混匀后,置于立式高温管式炉中,在冶炼温度1 300 ℃、吹炼风氧浓度70 %、吹炼风流速0.4 L/min、吹炼时间34 min的条件下,探索保温时间对铜(入炉总铜质量33.09 g)回收效果的影响,结果见图6。

图6 保温时间对铜回收效果的影响

由图6可知:铜直收率随保温时间延长而增大,当保温时间由90 min增大至120 min时,粗铜质量由28.81 g增加至30.40 g,铜直收率由85.84 %增大至90.49 %,这是由于渣铜两相间分离的主要驱动力为两相间的密度差。由Navier-Stokes方程[9]可知:随着保温时间延长,渣中铜滴的聚集沉降速度加快,铜直收率增大。继续延长保温时间至180 min,粗铜质量由30.40 g增加至30.43 g,铜直收率由90.49 %增大至90.58 %,铜直收率无明显变化。因此,确定后续试验保温时间为120 min。

2.3 钙硅比

称取不同比例的铜精矿和CaO混匀,控制混合料Fe/SiO2=0.29,CaO/SiO2分别为0.23,0.45,0.58,0.65,0.75,0.90。分别称取不同比例CaO/SiO2的混合料60 g,装入刚玉坩埚,混匀后,置于立式高温管式炉中,在冶炼温度1 300 ℃、吹炼风流速0.4 L/min、吹炼风氧浓度70 %、吹炼时间34 min、保温时间120 min的条件下,考察钙硅比(CaO/SiO2)对铜直收率和渣含铜的影响,结果见图7。

图7 钙硅比对铜直收率和渣含铜的影响

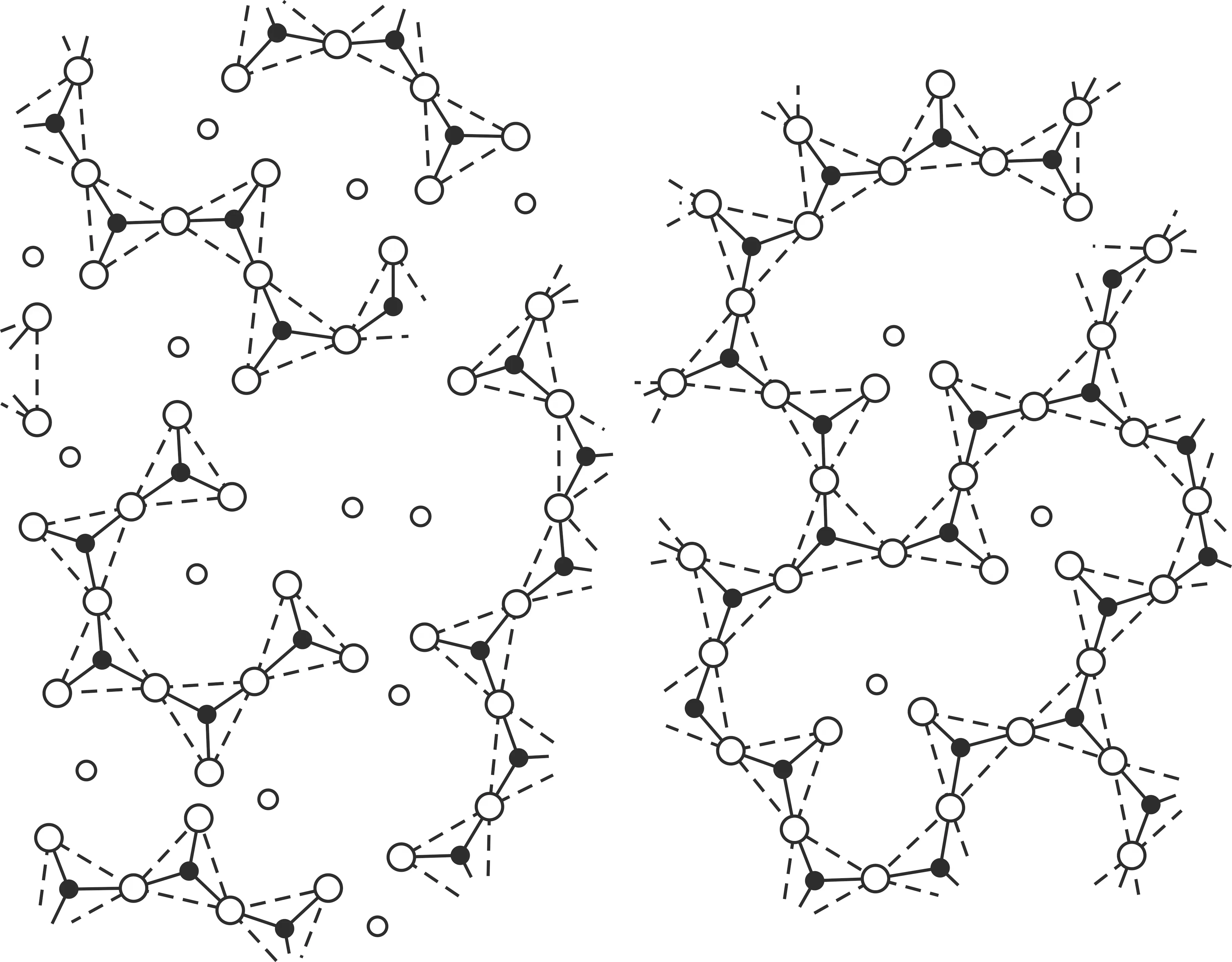

由图7可知:随着CaO/SiO2增大,铜直收率先增大后减小,当CaO/SiO2由0.23增至0.58时,铜直收率由86.48 %增大至91.67 %。当CaO/SiO2为0.58时,渣含铜最低,为10.58 %。这主要有以下3方面的原因:首先,随着CaO/SiO2增大,渣中的硅酸盐结构逐渐简化(见图8),最终处于金属阳离子、SiO4-和O2-混合存在的状态,渣黏度降低,促进了渣中铜滴的聚集沉降,进而降低渣含铜,提高铜直收率;其次,由于Ca2+半径与Cu+半径相近,熔体中Ca2+会取代部分Cu+,使渣含铜降低,致使铜直收率升高;最后,随着渣中CaO含量增大,渣中的硅酸盐结构简化,阴离子团对阳离子的静电引力增大,使渣相表面张力增大,渣铜界面张力增强,进一步促进了铜在渣中的聚集沉降[4]。

图8 渣中网状硅酸盐结构被CaO破坏的情况[4]

然而,当钙硅比由0.58继续增大至0.90时,渣含铜逐渐升高,铜直收率由91.67 %逐渐降至80.97 %。这是由于随着渣中CaO含量进一步升高,渣中开始生成高熔点物相钙铝硅酸盐,降低了渣系液相比例,提高了渣的液相线温度。渣黏度与渣中固体颗粒数量的关系可用爱因斯坦罗斯科方程[10-11]分析:

ρ=ρ0(1-af)-n

(3)

式中:ρ为固液两相的混合黏度(Pa·s);ρ0为纯液相黏度(Pa·s);f为熔渣中固体颗粒的体积分数(%);a、n为与固体颗粒形貌有关的常数。

由式(3)可知:随着渣中固体颗粒增加,渣黏度增大,阻碍了渣中夹杂铜的聚集沉降,进而增大了渣含铜,降低了铜直收率。为进一步加以佐证,对不同CaO/SiO2下的一步炼铜渣进行XRD分析,结果见图9。

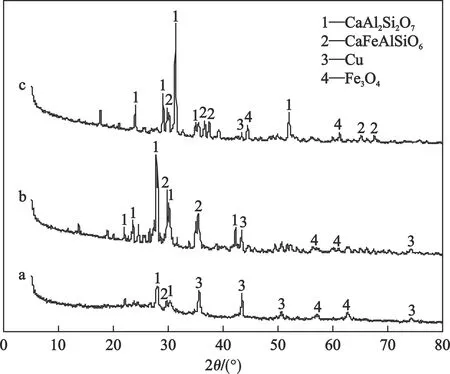

a—CaO/SiO2=0.23 b—CaO/SiO2=0.58 c—CaO/SiO2=0.90

由图9可知:不同钙硅比下,一步炼铜渣中主要物相无明显变化,主要以金属铜、Fe3O4、CaFeAlSiO6和CaAl2Si2O7形式存在。但是,随着钙硅比增大,渣中高熔点钙铝硅酸盐(CaAl2Si2O7)的衍射峰逐渐增强,致使渣系熔点升高,黏度增加,增大了渣中铜损失。因此,最佳的CaO/SiO2为0.58。

2.4 吹炼风氧浓度

称取不同比例的铜精矿和CaO混匀,控制混合料Fe/SiO2=0.29,CaO/SiO2=0.58。取混合料60 g,装入刚玉坩埚中,在冶炼温度1 300 ℃、吹炼风流速0.4 L/min、不同吹炼风氧浓度下,控制不同的吹炼时间及喷吹总氧量均为9.52 L进行吹炼。吹炼结束后,保温120 min,探索吹炼风氧浓度对铜直收率的影响,结果见图10。

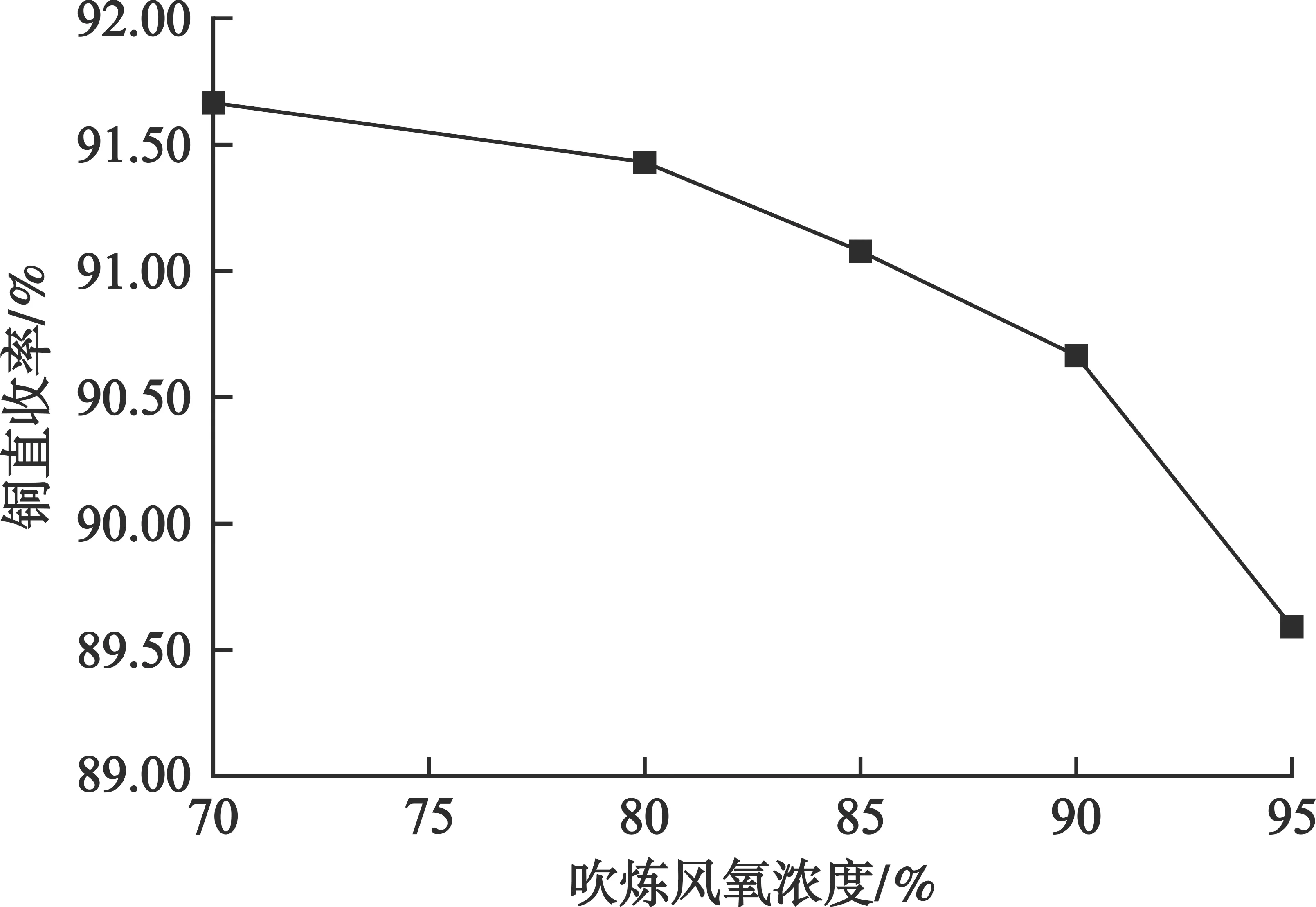

图10 吹炼风氧浓度对铜直收率的影响

由图10可知:铜直收率随着吹炼风氧浓度增大而减小,当吹炼风氧浓度由70 %增大至95 %时,铜直收率由91.67 %降低至89.60 %。这可能是由于随着吹炼风氧浓度的增大,炉内气相氧势升高,渣中更多的FeO被进一步氧化生成高熔点磁性铁(Fe3O4)。Fe3O4含量的升高增大了渣的液相线温度,在相同冶炼温度下,渣流动性下降,黏度增加,液相比例下降,机械铜损失增大。同时,因部分FeO被氧化生成Fe3O4,无法与渣中SiO2反应造渣,致使更多的SiO2与渣中CaO和Al2O3形成黏度高、流动性较差的钙铝硅酸盐,阻碍渣中铜滴的聚集沉降,降低了铜直收率。

2.5 综合条件试验

称取不同比例的铜精矿和CaO混匀,控制混合料Fe/SiO2=0.29,CaO/SiO2=0.58,在冶炼温度1 300 ℃、吹炼风流速0.4 L/min、吹炼风氧浓度70 %、吹炼时间34 min、保温时间120 min条件下,开展综合条件试验,结果见表2、表3。

表2 主要技术指标

表3 渣相主要化学成分

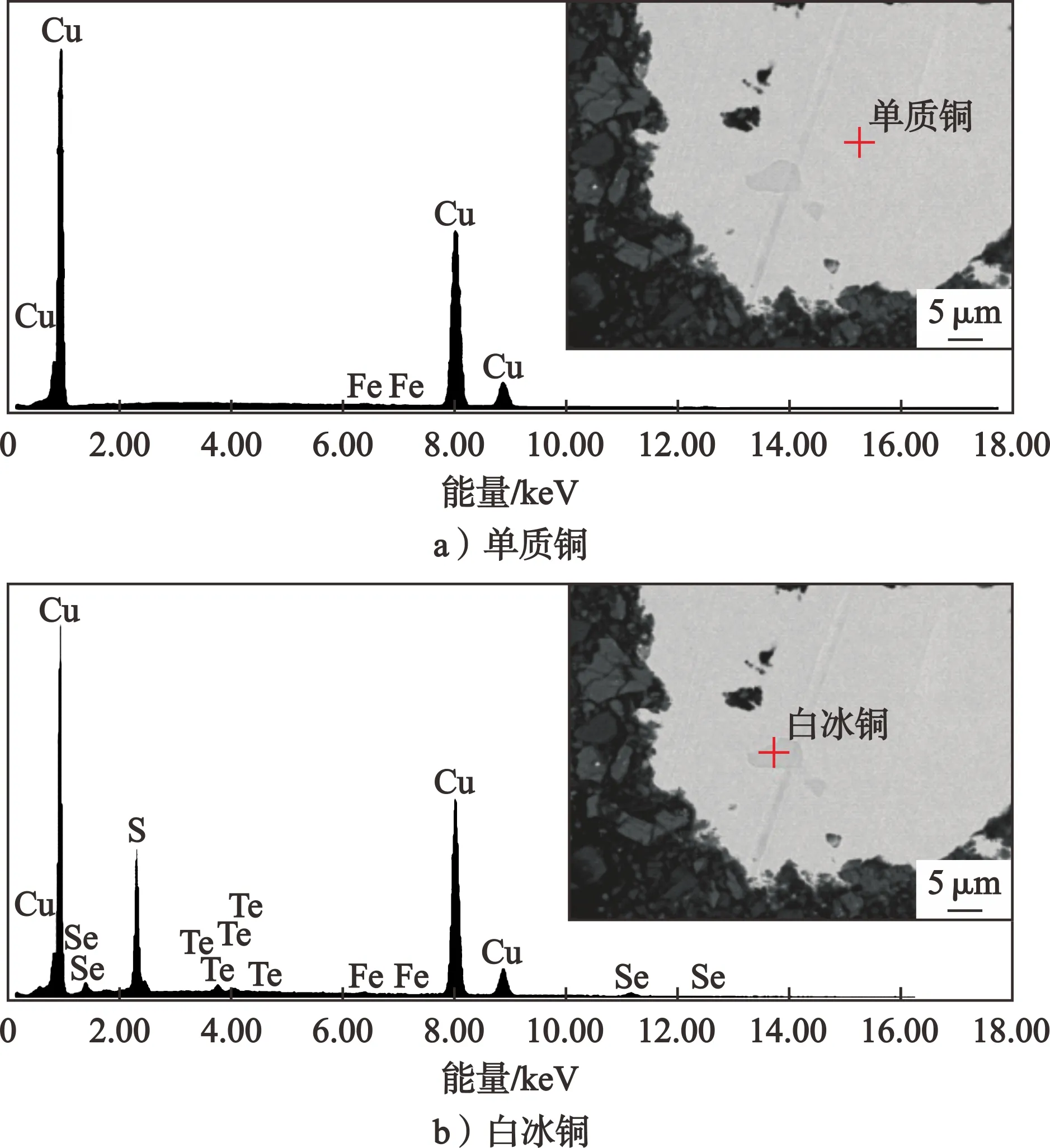

由表2、表3可知:在试验条件下,铜直收率为91.65 %,吨铜渣量0.73 t,粗铜品位98.40 %,粗铜含硫 0.62 %,试验重现性好;渣相CaO/SiO2=0.58,Fe/SiO2=0.30,渣含铜12.7 %。采用MLA对渣样进行分析,结果见图11。

图11 渣中铜物相赋存状态

由图11可知:渣中单质铜颗粒大,包裹夹带少量的白冰铜。由此可知,一步炼铜渣中的铜主要为单质铜。为研究最优渣型条件下的熔体物性,使用RTW-2010型熔体物性测定仪对其进行分析表征,结果见图12、图13。

图12 冶炼温度对渣黏度的影响

图13 冶炼温度对渣电阻和电导率的影响

由图12可知:渣黏度随冶炼温度增大而减小,当冶炼温度由1 290 ℃增大至1 330 ℃时,渣黏度由2.0 Pa·s 降低至1.3 Pa·s;在冶炼温度1 300 ℃下,渣黏度1.8 Pa·s。

由图13可知:渣电阻随着冶炼温度的增大而减小,当冶炼温度由1 230 ℃增大至1 320 ℃时,渣电阻由6.9 Ω降低至3 Ω,电导率由51 ms/cm增大到119 ms/cm。在冶炼温度1 300 ℃下,渣电阻为3.5 Ω,电导率约为102 ms/cm。

3 结 论

1)随着吹炼时间的延长,粗铜质量逐渐增加,但吹炼时间过长,会出现过吹的现象,大量粗铜被氧化,影响铜直收率。

2)由于原料Fe/SiO2很低,适当加入CaO可提高渣的流动性,降低渣含铜,但CaO添加量过高,会产生高熔点的钙铝硅酸盐(CaAl2Si2O7),使渣黏度增大,渣含铜升高。

3)铜直收率随着吹炼风氧浓度的增大而减小,当吹炼风氧浓度由70 %增大至95 %时,铜直收率由91.67 %降低至89.60 %。

4)渣中铜主要以单质铜、白冰铜的形式存在。在冶炼温度1 300 ℃的条件下,渣相Fe/SiO2=0.30,CaO/SiO2=0.58,渣黏度为1.8 Pa·s,电导率约为102 ms/cm。

5)控制混合料Fe/SiO2=0.29,CaO/SiO2=0.58,在冶炼温度1 300 ℃、吹炼风流速0.4 L/min、吹炼风氧浓度70 %、吹炼时间34 min、保温时间120 min的最佳条件下,粗铜品位为98.40 %,粗铜含硫0.62 %,渣相CaO/SiO2=0.58,Fe/SiO2=0.30,渣含铜为12.7 %,铜直收率达91.65 %。