某含砷银精矿两级焙烧—氰化提银试验研究

郭建东,温海涛

(山东国大黄金股份有限公司)

某大型银矿山年产银精矿近万吨,由于该银精矿含砷高,且含有少量碳,采用直接氰化工艺或焙烧—酸浸—氰化浸出工艺进行处理,银浸出率较低,在70 %以下。目前,含砷银精矿[1]处理方法主要有钠盐焙烧[2]、助浸剂强化浸出[3]、阶段浸出、边磨边浸[4]、催化压力氧化[5]、生物氧化预处理[6]等方法。针对该矿山产出的单一银精矿,采用上述工艺方法,银浸出率也仅有75 %左右。而传统的火法炼铅工艺,即以铅作为金银的捕收剂,在炼铅过程中富集并回收金银,工艺流程复杂,冶炼过程温度较高,冶炼烟气处置费用高。为此,本次研究采用两级焙烧、氰化浸出联合提银工艺处理高砷银精矿,有效提高了银浸出率,为复杂含砷银精矿的高效回收提供了新的技术方法。

1 矿样性质

试验所用矿样为某大型银矿山浮选产出的银精矿,矿样呈黄色,主要成分有毒砂、黄铁矿,银品位较高,银主要以单质银、硫化银形式存在。矿样主要化学元素及银物相分析结果分别见表1、表2。

表1 银精矿主要化学元素分析结果

表2 银物相分析结果

2 试验原理与方法

2.1 试验原理

含砷银精矿在一级氧化焙烧过程中,主要发生黄铁矿、黄铜矿、砷黄铁矿的氧化反应[7],反应产物主要为铁氧化物、铜氧化物、砷氧化物及二氧化硫,由于致密硫化矿物的氧化分解,增加了矿物的孔隙率,形成疏松状焙烧渣,银颗粒得以充分裸露,有利于与氰化物溶液接触,发生溶解反应。但是,焙烧过程中仍存在部分未充分裸露的银颗粒或焙烧过程中生成的铁氧化物对银颗粒造成二次包裹,这是造成银浸出效果不佳的原因之一。采用二级中温氯化焙烧[8],使银主要反应生成氯化银,利于进一步氰化提取。

经过两级焙烧后产出的焙烧渣中可溶性铜、锌氧化物,是造成后续氰化浸出过程中氰化钠耗量增加、银浸出效果不佳的主要因素[9],采用热水洗涤工艺,使可溶性铜、锌氧化物进入浸液中,银富集进入浸渣中,铜、锌与银得到有效分离,利于降低处理费用,并提高银的氰化浸出率。

试验过程中的主要化学反应式为:

4NaAg(CN)2+4NaOH。

2.2 试验方法

一级焙烧(氧化焙烧):称取500 g样品均匀铺开于焙烧盘中,在马弗炉温度达到设定温度后,将放有物料的焙烧盘放入马弗炉,开始计时,保持温度恒定,每5 min搅动1次,每10 min将焙烧盘里外倒换1次。

二级焙烧(中温氯化焙烧):一级焙烧渣添加煤粉、氯化钙混匀后,置于耐火瓷盘中,待马弗炉温度达到设定温度后,将耐火瓷盘放入马弗炉,开始计时,保持温度恒定,每5 min搅动1次。

热水洗涤:将二次焙烧渣放入2 000 mL塑料烧杯中,采用热水调整浓度,在恒温水浴箱中,进行常规搅拌浸出。热水温度70 ℃~80 ℃,液固比2∶1,热水洗涤时间60 min,搅拌速度960 r/min。

氰化浸出:在常温下,采用XJT型浸出搅拌机进行常规氰化搅拌浸出。浸出过程采用纯碱调整矿浆pH值至10,氰化钠质量浓度2.0 g/L,液固比2∶1,氰化浸出时间24 h。

3 试验结果与讨论

3.1 焙烧试验

3.1.1 一级焙烧

银精矿烘干后,在干式制样机中磨矿,控制细度-0.074 mm占80 %,在马弗炉中焙烧,矿层厚度3 cm,焙烧时间1 h,焙烧温度600 ℃。一级焙烧为脱砷脱硫脱碳焙烧。一级焙烧渣分析结果见表3。

表3 一级焙烧渣分析结果

由表3可知:银精矿经过一级焙烧后,银品位由1 350.10 g/t富集为1 928.70 g/t,硫、砷、碳品位分别由31.20 %、2.68 %、1.08 %降低至2.50 %、0.23 %、0.08 %,脱除率分别为91.99 %、91.42 %、92.59 %,脱除效果较好,一级焙烧达到了脱砷脱硫脱碳的目的。

3.1.2 二级焙烧温度

对一级焙烧渣按照煤粉50 kg/t、氯化钙50 kg/t的配入量进行混匀,控制耐火瓷盘中矿层厚度为3 cm,在马弗炉中焙烧1 h,焙烧温度为变量。二级焙烧渣用热水洗涤,洗涤渣进行氰化浸出。二级焙烧温度对银浸出率的影响见表4。文中纯碱耗量、氰化钠耗量均以焙烧渣计。

由表4可知:二级焙烧温度对银浸出率的影响较为明显,随着二级焙烧温度的升高,银浸出率先升高后降低;当二级焙烧温度为630 ℃时,银浸出率达到95.89 %;当二级焙烧温度低于630 ℃时,银浸出率降低,这是因为一级焙烧过程部分被包裹的银未能充分解离;当二级焙烧温度高于630 ℃时,银浸出率也呈现下降趋势。综合考虑银浸出率,确定二级焙烧温度630 ℃为宜。

表4 二级焙烧温度对银浸出率的影响

3.1.3 二级焙烧时间

试验条件:二级焙烧温度630 ℃,矿层厚度3 cm,焙烧渣用热水洗涤,洗涤渣进行氰化浸出。二级焙烧时间对银浸出率的影响见表5。

表5 二级焙烧时间对银浸出率的影响

由表5可知:二级焙烧时间对银浸出率影响明显,银浸出率随着二级焙烧时间的延长而提高;当二级焙烧时间达到60 min时,银浸出率为95.89 %;再进一步延长二级焙烧时间,银浸出率趋于稳定。综合试验结果,二级焙烧时间以60 min为宜。

3.2 二级焙烧渣热水洗涤试验

3.2.1 热水洗涤温度

银精矿经过一、二级焙烧,焙烧渣直接采用热水洗涤,之后氰化浸出。热水洗涤温度对银浸出率的影响见表6。

表6 热水洗涤温度对银浸出率的影响

由表6可知:二级焙烧渣不进行热水洗涤,银浸出率仅为85.68 %;随着热水洗涤温度的升高,银浸出率提高;热水洗涤温度达到70 ℃以上时,银浸出率相对较高,并且纯碱耗量和氰化钠耗量较低。综合考虑,热水洗涤温度控制在70 ℃~80 ℃。

3.2.2 热水洗涤时间

银精矿经过一、二级焙烧,焙烧渣直接采用70 ℃~80 ℃ 热水洗涤,之后氰化浸出。热水洗涤时间对银浸出率的影响见表7。

表7 热水洗涤时间对银浸出率的影响

由表7可知:随着热水洗涤时间的延长,银浸出率略有提高;当热水洗涤时间为60 min时,浸出渣银品位为83.68 g/t,银浸出率为95.89 %;继续延长热水洗涤时间,银浸出率提高不明显。综合考虑,确定热水洗涤时间为60 min。

3.3 热水洗涤渣氰化浸出试验

3.3.1 氰化钠质量浓度

银精矿经过一、二级焙烧,焙烧渣直接采用70 ℃~80 ℃ 热水洗涤60 min,对洗涤渣进行24 h氰化浸出。氰化钠质量浓度对银浸出率的影响见表8。

表8 氰化钠质量浓度对银浸出率的影响

由表8可知:银浸出率随着氰化钠质量浓度的增加而提高,但在氰化钠质量浓度为2.0~3.0 g/L时,银浸出率提高不明显;当氰化钠质量浓度为2.0 g/L、2.5 g/L时,银浸出率分别为95.89 %、95.90 %,二者基本相同。综合试验结果,确定氰化钠质量浓度2.0~2.5 g/L为宜。

3.3.2 氰化浸出时间

银精矿经过一、二级焙烧,焙烧渣直接采用70 ℃~80 ℃热水洗涤60 min,对洗涤渣在常温下控制氰化钠质量浓度2.0 g/L进行浸出。氰化浸出时间对银浸出率的影响见表9。

由表9可知:随着氰化浸出时间的延长,银浸出率逐渐提高;当氰化浸出时间为24 h时,银浸出率为95.89 %;继续延长氰化浸出时间,氰化钠耗量明显增加,但银浸出率变化不明显。综合考虑生产成本等因素,确定氰化浸出时间24 h为宜。

3.4 综合试验

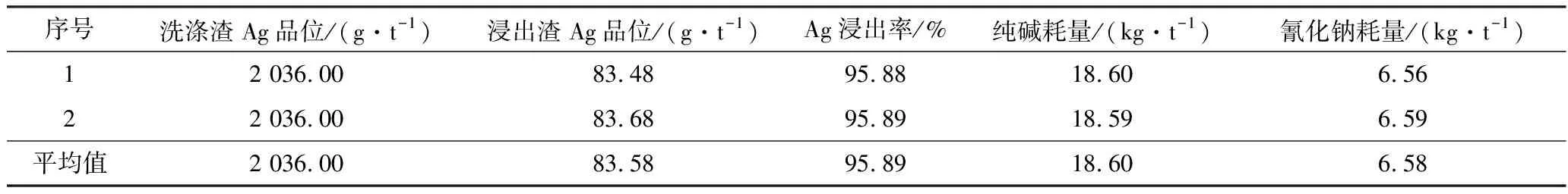

根据上述条件试验最佳结果,采用一级氧化焙烧、二级中温氯化焙烧、热水洗涤、氰化浸出提银工艺进行综合平行试验,结果见表10。

表10 综合试验结果

由表10可知:对于该含砷银精矿,在最佳试验工艺条件下进行处理,银浸出率最高达到95.89 %,浸出效果较好。

4 结 论

1)某含砷银精矿中主要有价元素银品位为1 350.10 g/t,银品位较高,银主要以单质银、硫化银形式存在,分布率分别为32.16 %、49.80 %;金属矿物主要有毒砂、黄铁矿、黄铜矿、闪锌矿等,砷品位为2.68 %,采用直接氰化法、焙烧—酸浸—氰化法处理,银浸出率较低,该银精矿属于高砷难处理银精矿。

2)银精矿在一级焙烧温度600 ℃、焙烧时间1 h条件下焙烧,焙烧渣银品位由1 350.10 g/t富集为1 928.70 g/t,硫、砷、碳品位分别由31.20 %、2.68 %、1.08 %降低至2.50 %、0.23 %、0.08 %,脱除率分别为91.99 %、91.42 %、92.59 %,一级焙烧达到了脱砷脱硫脱碳的效果。

3)一级焙烧渣配入煤粉50 kg/t、氯化钙50 kg/t后,控制焙烧温度630 ℃,焙烧时间60 min进行二级焙烧;二级焙烧渣进行热水洗涤,液固比2∶1,温度70 ℃~80 ℃,洗涤时间60 min;洗涤渣调浆采用纯碱作为保护碱,液固比2∶1,氰化钠质量浓度2.0~2.5 g/L,氰化浸出时间24 h,浸出渣含银平均83.58 g/t,银浸出效果较为理想。

4)对该银精矿采用一级氧化焙烧、二级中温氯化焙烧、热水洗涤、氰化浸出提银工艺流程,在最佳工艺技术条件下,银浸出率达到95.89 %。该工艺方法可从各类含银矿物中有效回收银,为实现含银资源综合回收提供了新的技术方法。