高砷铜冶炼烟尘酸浸—硫化试验研究

吕超飞,黄 勇,邓丰卓,王青丽,徐 展,张飞宇,张金凤

(1.河南省西北永宗检测科技有限公司;2.中国矿业大学材料与物理学院;3.西安建筑科技大学冶金工程学院)

引 言

中国有色金属产量已连续6年稳居世界第一,铜产量仅次于铝,铜产量的持续增长给行业污染物的总量减排带来严峻挑战[1-2]。当前,全球范围内约80 % 的铜采用火法冶炼工艺生产。火法炼铜过程因杂质元素开路需要,产出大量的铜冶炼烟尘(白烟尘)。据统计,每生产1 t铜将产出0.02 t 铜冶炼烟尘。2020年,中国铜冶炼烟尘产量超过20万t[3-4]。

铜冶炼烟尘成分较为复杂,含金、银、铜、锌、铅等多种有价金属元素和有害元素砷,高砷铜冶炼烟尘直接返回熔炼系统会增加入炉原料杂质含量,造成入炉原料成分不稳定,炉况恶化、处理能力降低等,砷、铅、锑、铋和锌等杂质离子直接影响阴极铜产品质量[5-11]。在烟气制酸工段,砷含量的提高会增加污酸硫化成本,而且砷易造成触媒V2O5中毒,缩短触媒使用寿命[12]。国内大部分铜冶炼厂一般将白烟尘直接销售,由于计价系数较低,经济效益不可观。不同的铜冶炼企业,由于其炉型、熔炼工艺和原料性质的差异,所产生白烟尘的物相、性质也不相同。

白烟尘通常采用火法或湿法冶炼工艺单独处理[13]。传统火法有回转窑焙烧工艺,但其能耗高、现场工作环境非常差,而且只挥发出了部分低熔点锌、铅、砷等金属,金属分离程度低,投资成本高,一般适合含砷大于10 %的物料[14-15]。湿法工艺有水浸、酸浸和碱浸工艺[16-18],其中硫酸浸出体系占主流地位[19-20]。硫酸浸出体系的实质是利用铅、铋、锑及其化合物几乎不溶于稀硫酸溶液的特性,通过浸出实现铜、砷、锌等金属的分离[21-23],浸出渣回收铅、锑和铋。本文针对高砷铜冶炼烟尘性质,提出了硫酸浸出—分步硫化沉铜、砷工艺流程,考察了硫酸酸度、液固比、浸出时间和温度等因素对砷、铜、锌浸出率的影响,实现了铜冶炼烟尘的资源化高效处理。

1 试验材料与方法

1.1 原料性质

试验原料来源于国内某铜冶炼厂,该冶炼厂采用富氧底吹熔池熔炼—底吹连续吹炼—回转式阳极炉精炼处理含铜金精矿。将得到的白烟尘经干燥箱105 ℃干燥24 h,经检测该烟尘含水0.21 %,-0.074 mm粒级占98.95 %,采用ICP-OES(仪器型号Thermo-PRO X)对其元素组成进行分析,并通过化学法进行定量分析,结果见表1。白烟尘XRD(仪器型号Panalytical-X’Pert PRO MPD)分析结果见图1,白烟尘中铜和砷的物相分析结果分别见表2和表3。

表 1 白烟尘主要成分分析结果

图1 白烟尘XRD谱图

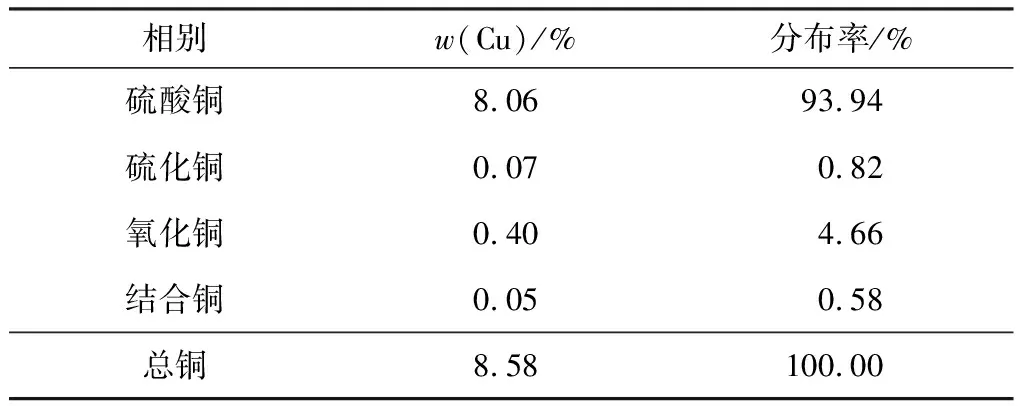

表2 白烟尘中铜物相分析结果

表 3 白烟尘中砷物相分析结果

由表1可以看出:白烟尘中含有价金属铜8.58 %、铅26.67 %、锌3.25 %、锑1.37 %、铋2.02 %,贵金属金6.2 g/t、银254.41 g/t,有害元素砷高达4.56 %。该烟尘属于高砷铜冶炼烟尘,其中有价元素含量高,经济回收价值可观。

由图1可以看出:该白烟尘中主要矿物为硫酸铅(PbSO4)、硫化亚铜(Cu2S)、硫酸镍(NiSO4·H2O)、三氧化二砷(As2O3)、硫酸锌(ZnSO4)和氧化铅(PbO)。

由表2、表3可以看出:铜物相主要为硫酸铜,占总铜的93.94 %,硫化铜占0.82 %,氧化铜占4.66 %,结合铜占0.58 %。砷物相主要为氧化砷,占总砷的99.27 %,褐铁矿中砷占0.61 %,硫化物中砷较少,占0.12 %。由此可见,该白烟尘氧化程度较高,采用酸法工艺可将白烟尘中的砷和铜浸出。

1.2 试剂及仪器

试剂主要为硫酸(分析纯)、硫氢化钠(NaHS纯度≥70 %,工业级)。

仪器与设备主要为DZKW-S-8恒温水浴锅、梅特勒-托利多SevenExcellenceTM pH电位计、Inlab Routine pH电极、Inlab Redox ORP电极、EL-2000S精密电子天平,SHB-B95型循环水式多用真空泵、HW-30顶置搅拌机、101-2A型电热鼓风干燥箱、雷弗BT300L-YT25蠕动泵及定制的1.5 L密闭有机玻璃反应器等。

1.3 试验方法及原理

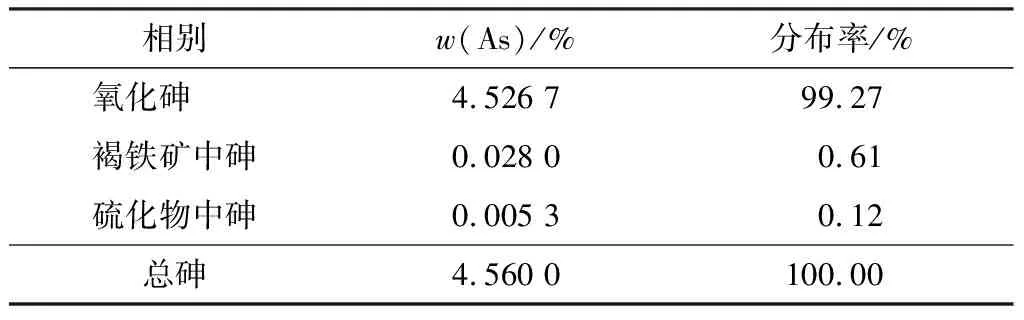

称取一定质量混匀烘干后的白烟尘于烧杯中,按照试验条件,量取一定体积硫酸溶液调整浸出液固比,控制反应温度,于恒温水浴锅内搅拌浸出。反应结束后,停止搅拌,采用循环水式多用真空泵抽滤、洗涤,洗涤水添加量1∶1(洗水体积与烟尘质量比)。滤液测定体积后用于硫化沉铜、砷试验,滤饼于电热鼓风干燥箱内105 ℃烘干至恒重,称量后分析。硫酸浸出—分步硫化沉铜、砷工艺试验流程见图2。采用差减法计算各元素浸出率,计算公式为:

图2 硫酸浸出—分步硫化沉铜、砷工艺试验流程

(1)

式中:η为白烟尘中铜、砷和锌浸出率(%);m0为白烟尘质量(g);w0为白烟尘中某元素质量分数(%);m为酸浸后洗涤渣质量(g);w为洗涤渣中某元素质量分数(%)。

该浸出过程主要涉及的化学反应[24-25]为:

2 结果与讨论

2.1 水浸试验

试验考察了在不添加酸的条件下,白烟尘在不同温度下各元素的浸出效果。试验条件:白烟尘150 g、液固比2.5∶1、搅拌速度350 r/min,按照设定温度反应120 min,考察水浸温度对各元素浸出率的影响,结果见图3。

图3 水浸温度对各元素浸出率的影响

由图3可以看出:砷、铜和锌的浸出率随着水浸温度的升高先提高后降低,其中砷浸出率不足56.00 %。在水浸温度为25 ℃(常温未加热)时,铜、砷和锌的浸出率分别为92.59 %、53.00 %、95.58 %;提高水浸温度至40 ℃,铜、砷和锌的浸出率分别提高至92.71 %、55.11 %、96.32 %;继续提高水浸温度至80 ℃,铜、砷和锌的浸出率均有所降低,分别降低至88.36 %、49.15 %、94.44 %。由此可知,不添加酸的试验效果不理想,同时考虑到后续硫化沉铜、砷酸度要求,因此进行了硫酸浸出试验。

2.2 酸浸试验

2.2.1 硫酸酸度对各元素浸出率的影响

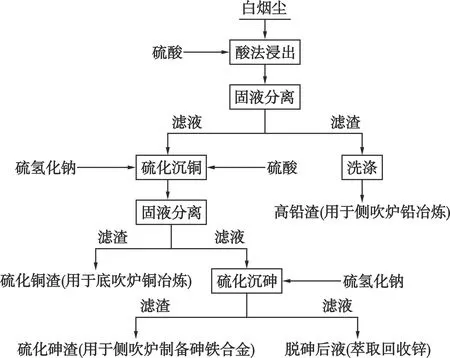

在白烟尘150 g、反应温度40 ℃、液固比2.5∶1、搅拌速度350 r/min的条件下反应120 min,考察硫酸酸度对各元素浸出率的影响,结果见图4。

图4 硫酸酸度对各元素浸出率的影响

由图4可以看出:砷、铜和锌的浸出率均随着硫酸酸度的增加而提高,尤其是铜和砷的浸出率变化较为明显,当硫酸酸度为50 g/L时,铜、砷和锌的浸出率分别高达98.22 %、77.23 %、97.97 %;继续提高硫酸酸度,铜、砷和锌的浸出率变化较小。考虑硫酸酸度对设备的腐蚀和生产成本,选取硫酸酸度50 g/L最佳。

2.2.2 反应温度对各元素浸出率的影响

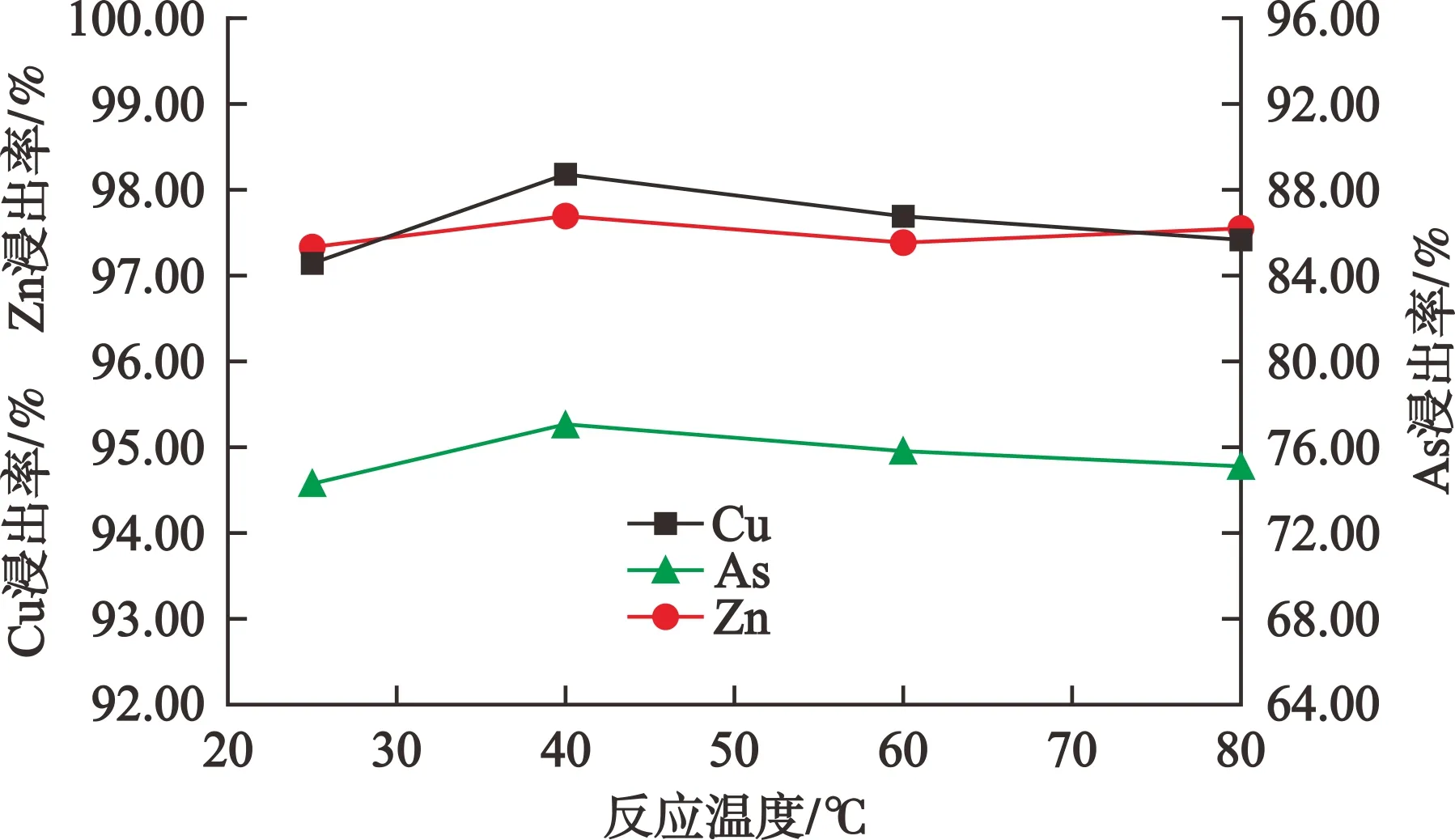

固定白烟尘150 g、液固比2.5∶1、硫酸酸度50 g/L、搅拌速度350 r/min,按照设定温度反应120 min,考察反应温度对各元素浸出率的影响,结果见图5。

图5 反应温度对各元素浸出率的影响

由图5可以看出:在反应温度25 ℃~40 ℃条件下,铜、砷和锌的浸出率均随着反应温度的升高而增大,反应温度为25 ℃(常温未加热)时,由于此时反应温度较低,浸出动力学较差[26],造成铜、砷和锌的浸出率较低。提高反应温度至40 ℃时,铜、砷、锌的浸出率分别高达98.20 %、77.09 %、97.71 %;当反应温度超过40 ℃后,铜、砷和锌的浸出率逐渐降低,这是由于此时溶液中离子呈饱和状态,促使反应向左移动,尤其是砷可能生成了砷酸铋、砷酸铁等难溶砷酸盐[27]。综合考虑,选择反应温度为40 ℃。

2.2.3 液固比对各元素浸出率的影响

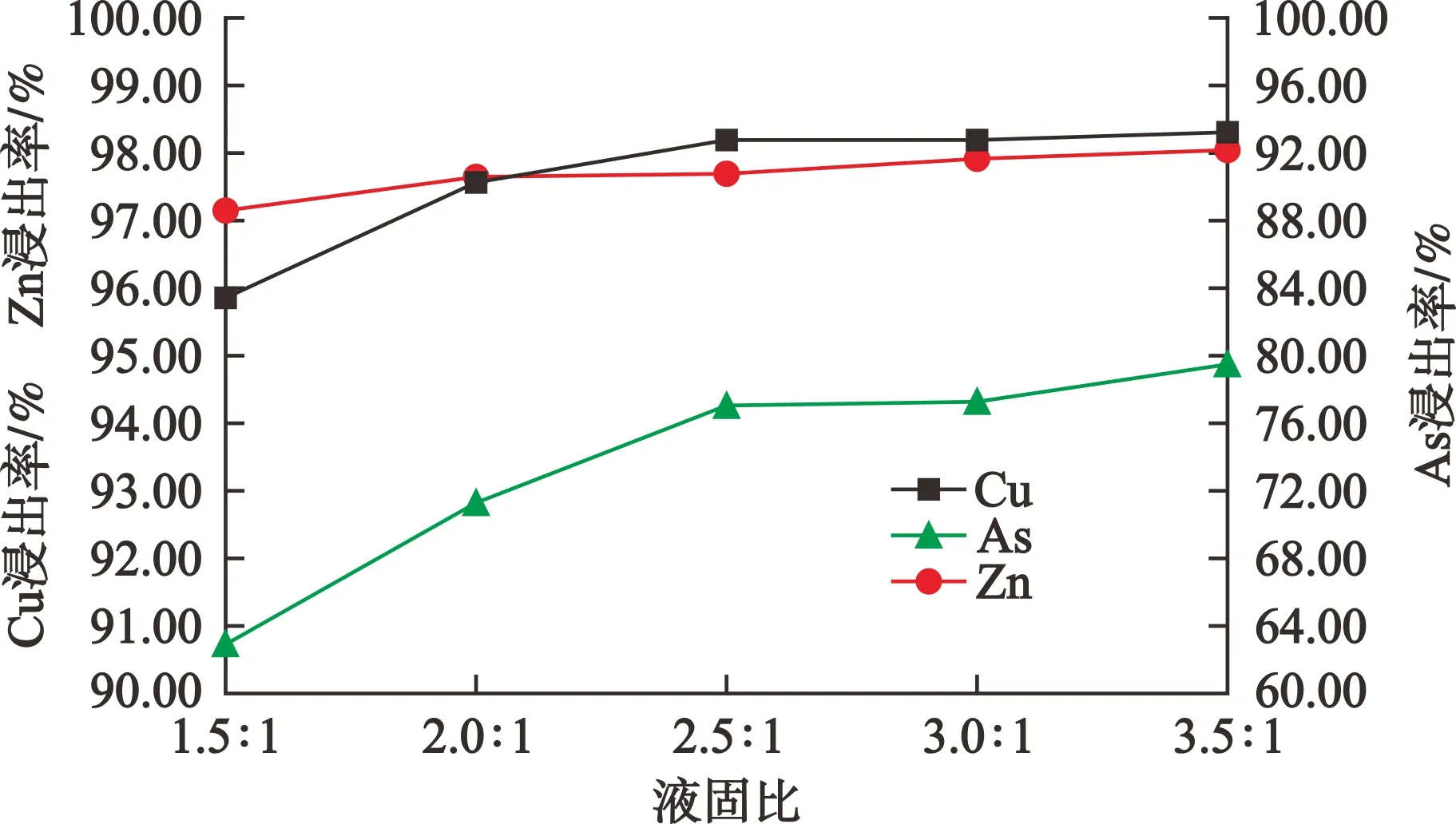

在白烟尘150 g、硫酸酸度50 g/L、搅拌速度350 r/min、反应温度40 ℃条件下反应120 min,考察液固比对各元素浸出率的影响,结果见图6。

图6 液固比对各元素浸出率的影响

从图6可以看出:随着液固比的增加,铜、锌浸出率变化较为平缓,砷浸出率提高较为明显,液固比为1.5∶1时,砷浸出率仅为62.89 %;液固比提高至3.5∶1时,砷浸出率提高了16.61百分点。考虑浸出液中砷、铜离子含量及后期设备投资和运行成本,最佳液固比选取2.5∶1。

2.2.4 搅拌速度对各元素浸出率的影响

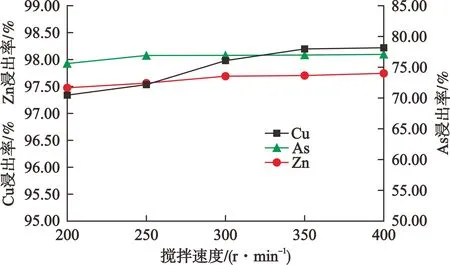

在白烟尘150 g、硫酸酸度50 g/L、液固比2.5∶1、反应温度40 ℃条件下反应120 min,考察搅拌速度对各元素浸出率的影响,结果见图7。

图7 搅拌速度对各元素浸出率的影响

由图7 可以看出:铜、砷和锌的浸出率均随着搅拌速度的增大而提高,当搅拌速度增加至300 r/min后,浸出率变化缓慢;当搅拌速度为400 r/min时,铜、砷和锌的浸出率达到最大,分别为98.22 %、77.13 %、97.75 %。综合考虑,搅拌速度选取350 r/min。

2.2.5 反应时间对各元素浸出率的影响

固定白烟尘150 g、硫酸酸度50 g/L、液固比2.5∶1、搅拌速度350 r/min、反应温度40 ℃,考察反应时间对各元素浸出率的影响,结果见图8。

图8 反应时间对各元素浸出率的影响

由图8可以看出:铜浸出率在0~120 min逐渐提高,反应时间超过120 min后铜浸出率不再发生变化,此时铜浸出率在98.20 %左右。砷浸出率在0~30 min逐渐提高,在30 min时砷浸出率达77.38 %;超过30 min后,延长反应时间,砷浸出率反而降低;在反应时间为150 min时,砷浸出率为76.86 %。锌浸出率随着反应时间的延长变化较小。考虑工业日处理量,反应时间选取120 min。

2.3 放大试验

按照上述最优条件进行公斤级放大试验,即硫酸酸度50 g/L、液固比2.5∶1、搅拌速度350 r/min、反应温度40 ℃、反应时间120 min。试验结果见表4。

表4 放大试验结果

由表4可以看出:放大试验重现性较好,铜、砷和锌平均浸出率分别为98.07 %、76.78 %、97.45 %。

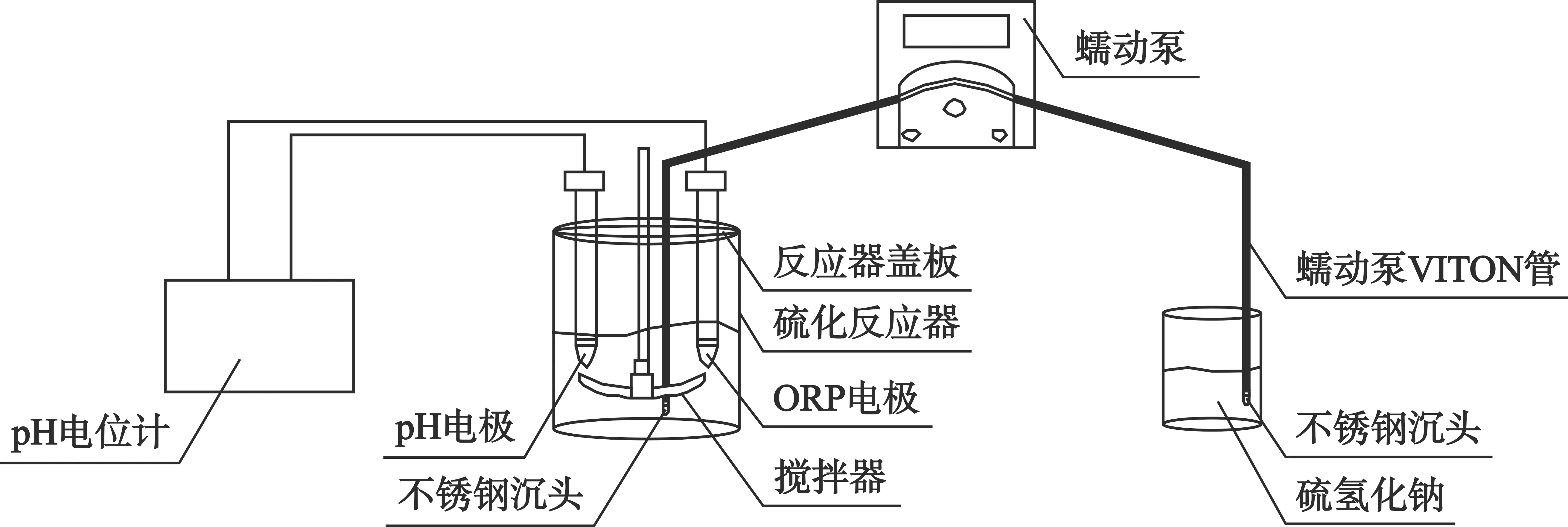

2.4 硫化试验

国内外学者对硫化沉淀法开展了大量研究工作[28-29],肖祈春[30]对铜冶炼污酸采用二级硫化工艺进行了分步除铜、砷试验研究。鉴于此,本次硫化试验不再进行条件试验。浸出液硫化试验装置见图9。硫化反应在定制的1.5 L密闭有机玻璃反应器内进行,硫氢化钠采用BT300L-YT25蠕动泵添加,反应器内安装pH电极和ORP电极并没入溶液中。该反应在通风橱内进行,将放大试验的浸出液加入有机玻璃反应器内,插入pH电极和ORP电极,开启搅拌,监测反应体系氧化还原电位;当氧化还原电位达到设定值后,停止搅拌,并过滤矿浆,测定溶液中Cu、As、Zn含量,滤渣在105 ℃下烘干称量,测定Cu、As含量,计算硫化脱除率。浸出液主要元素分析结果见表5。

图9 浸出液硫化试验装置

表5 浸出液主要元素分析结果

浸出液500 mL,以硫氢化钠作为硫化剂,硫化沉铜条件为温度60 ℃、终点ORP 250 mV,硫化沉砷条件为温度50 ℃、终点ORP 10 mV。硫化试验结果见表6,硫化试验产品见图10。

表6 硫化试验结果

图10 硫化试验产品

由表6可以看出:含砷、铜浸出液经一段硫化沉铜后,滤液含铜2.96 mg/L、砷8 908.58 mg/L,硫化铜渣含铜33.17 %、砷16.06 %;沉铜后液经二段沉砷后,滤液含铜2.37 mg/L、砷132.10 mg/L,硫化砷渣含铜0.06 %、砷27.97 %;铜沉淀率高达99.99 %、砷沉淀率高达98.91 %。

3 结 论

1)针对铜冶炼底吹熔炼炉产出的高砷白烟尘,采用硫酸浸出—分步硫化沉铜、砷工艺流程,在硫酸酸度50 g/L、液固比2.5∶1、搅拌速度350 r/min、反应温度40 ℃条件下反应120 min,砷、铜、锌的浸出率分别高达76.78 %、98.07 %、97.45 %;浸出液采用硫氢化钠分步硫化沉铜、砷,铜、砷总沉淀率高达98 %以上。

2)采用此工艺对白烟尘进行处理,硫酸浸出后高铅渣用于侧吹炉铅冶炼配料,硫化铜渣可用于底吹炉铜冶炼,硫化砷渣可作为侧吹炉制备砷铁合金原料,脱砷后液中锌采用萃取工艺回收,可实现冶炼烟尘中有价元素的综合回收与利用。