磨料混合对硅通孔铜膜抛光效果的影响*

郑晴平 王 如 吴彤熙

(1.河北工业大学电子信息工程学院 天津 300130;2.微电子技术与材料研究所 天津 300130)

化学机械抛光(CMP,Chemical mechanical polishing)是利用化学腐蚀与磨料机械磨削的协同作用,从而获得超精密表面的一项技术[1],其也可理解为在机械抛光的基础上根据所抛光表面的性质加入相应的添加剂从而达到增强抛光和选择性抛光的效果[2-3]。在抛光过程中,抛光液中的添加剂(如氧化剂、螯合剂、缓蚀剂)等与工件表面发生化学反应,使其软化,而抛光液中的磨料和抛光垫机械磨削其软化层,使未反应的工件表面裸露出来,确保工件表面的化学反应持续进行[4]。

TSV电镀铜时硅通孔被铜填充的同时,在其表面淀积了0.5~60 μm的不均匀铜膜,需要通过超高速的抛光工艺除去,只留下通孔中的铜从而形成贯穿晶圆的互连结构,且对晶圆抛光质量及一致性要求较高,因此TSV铜膜通过CMP技术实现全局平坦化是芯片三维制程中的关键[5-6]。关于CMP去除速率(MRR,Materials Removal Rate)的理论模型,最开始是由Preston利用工艺过程中获得的经验值而建立的[7],其方程式为vMRR=Kppv,即去除速率与压力(Pressure,p)、抛光垫和抛头的相对速度(Velocity,v)呈正相关。Kp为Preston系数,为经验值,其影响因素众多,如工件表面状态、抛光垫、抛光液成分、磨料硬度和大小等。因此,该理论模型无法阐明CMP机制[8]。之后针对一种或多种影响因素的新型抛光理论模型相继被提出,如BROWN等[9]和COOK[10]分别针对金属和硅片的抛光提出了以磨料为基础的二体磨损模式和三体磨损模式;LUO和DORNFELD[11-12]研究了晶圆片、抛光垫和磨料之间的接触磨损,建立的模型可较为准确地预测抛光速率,但其只考虑二维的研磨颗粒,忽略三维的研磨颗粒作用效果。随着CMP应用范围的增大和加工要求的提升,一些新的现象(如粒径分布的影响)无法用这些模型进行解释,主要原因在于磨料含有大量不同粒径的颗粒,却又无法精确追踪不同粒径磨料的数量和其作用[13]。

目前在抛光液的研究中,利用添加剂之间的复配协同作用成为一大研究热点。混合磨料抛光液(Mixed abrasive slurry,MAS)是一种具有2种以上不同尺寸、形状或材料的非传统磨料抛光液,其目的是利用大小磨料之间的复配协同作用提高CMP性能。本文作者基于硅溶胶抛光液对TSV铜膜的抛光,以不同粒径磨料的混合映射粒径分散性的影响,研究了粒径分布对TSV铜膜抛光的影响。

1 实验部分

抛光实验采用法国Acpsitec公司生产的E460E型抛光机,所有实验均采用下压力10.34 kPa、抛头转速87 r/min、抛盘转速93 r/min和抛光液流量300 mL/min。磨料选用质量分数为40%的碱性硅溶胶(粒径40、60、80 nm),用氢氧化钾调节抛光液pH值。采用铜靶材抛光,用Metle Toledo的型号为AB204-N的电子分析天平测试抛光前后铜靶材质量。铜抛光速率采用式(1)计算。

(1)

式中:vMRR为去除速率;R为半径;ρ为铜的密度(文中取ρ=8.9 g/cm3);Δm为抛光前后铜质量差;t为抛光时间。

为研究粒径分布对TSV铜膜抛光的影响,分别设计了单一磨料、2种和3种粒径磨料混合的抛光液对硅通孔铜膜的抛光实验。

2 结果与讨论

2.1 单一、2种和3种磨料抛光液的对比

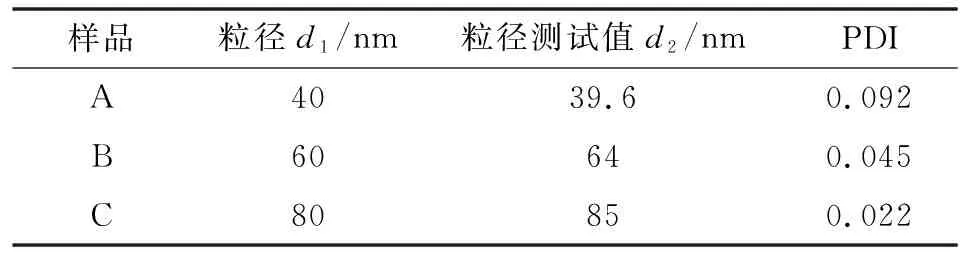

粒径分布是指某一粒子群中,不同粒径的粒子所占比例,亦为粒子多分散系数。多分散系数(Polydispersion Index,PDI)大于1.2为多分散体系,在1.0~1.2之间为低分散体系。普遍用平均粒径代指磨料的粒径,多分散系数越小粒径分布曲线越接近平均粒径。表1给出 了3种不同粒径硅溶胶的平均粒径和PDI。

表1 3种磨料的平均粒径和PDI

在单粒径硅溶胶抛光液中,在其平均粒径左右范围内也存在很多颗粒,如图1所示的单一磨料、2种和3种混合磨料抛光液的粒径分布曲线证明了该说法。这些颗粒的存在必然会影响到铜膜抛光的结果,虽然相比于主要粒径的颗粒数目而言,这些颗粒数较少,且常因实验误差而将其带来的影响所掩盖,因此这些颗粒带来的影响难以准确评估。为了测试粒径分散性的影响,可将样品A、B、C混合,采用两磨料抛光液和三磨料抛光液进行抛光实验,考察抛光速率随磨料混合比例的变化。文中选择40、60、80 nm 3种粒径较为相近的硅溶胶,是为了更贴近粒径分布曲线的真实状况。实验中抛光液磨料总量为6%(质量分数),pH值为10,抛光结果如图2所示。

由图2可以看出,在磨料总量相同的情况下(质量分数6%),混合磨料抛光液的去除速率总大于单一磨料抛光液的去除速率;2种磨料混合时,磨料A和C混合时去除速率最大;3种磨料等比例混合时去除速率最大。HONG等[14]研究发现,在相同磨料浓度条件下,混合磨料抛光液的去除速率大于单一磨料抛光液的去除速率。这与文中得到的2种磨料混合时的结论相一致。但在3种磨粒以其他比例混合时是否也有相同规律无法断定,因此文中考察了3种磨粒以不同比例混合的情况。

图1 单一磨料、2种和3种混合磨料的粒径分布曲线

图2 单一磨料、2种和3种混合磨料对去除速率的影响

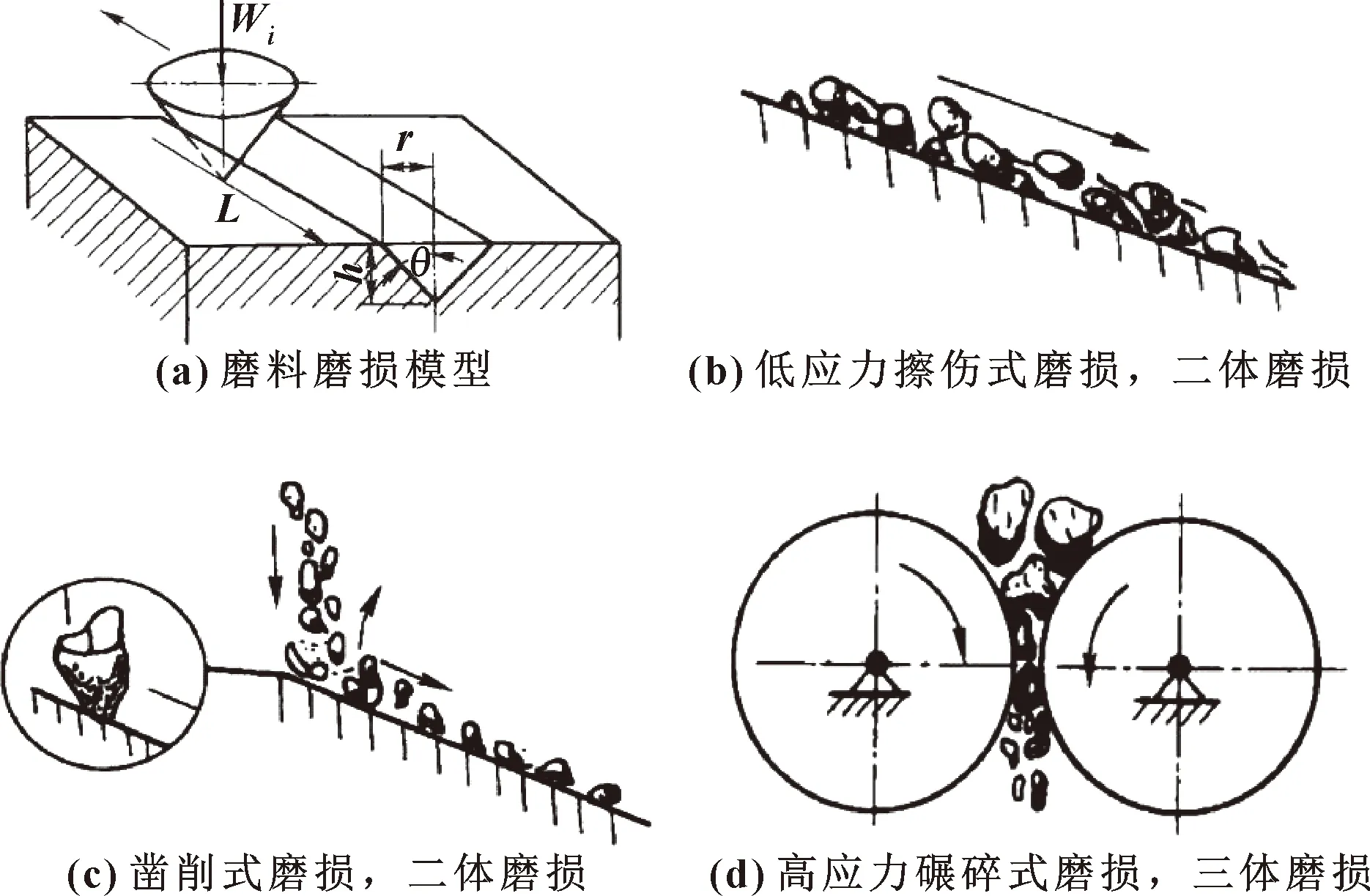

对于磨损而言,硬质颗粒或表面上硬的凸体在摩擦过程中引起材料脱落的现象称为磨料磨损。如图3(a)所示为根据微观切削机制而建立的磨料磨损的简单模型,其分类方法主要有以下2种。若按磨料和表面的相对位置来划分,可分为:①二体磨料磨损,如图3(b)(c)所示;②三体磨料磨损,如图3(d)所示。若按摩擦表面所受应力和冲击力的大小来划分,可分为:①凿削式磨料磨损;②高应力碾碎式磨料磨损;③低应力擦伤式磨料磨损[15]。而被磨损材料表面的塑变层的厚度只与荷载的大小有关,若磨料的粒径大,则单位面积上的磨料数量就少,单个磨料颗粒承受的载荷就大,塑变层就深[16]。

图3 磨料磨损的2种模式

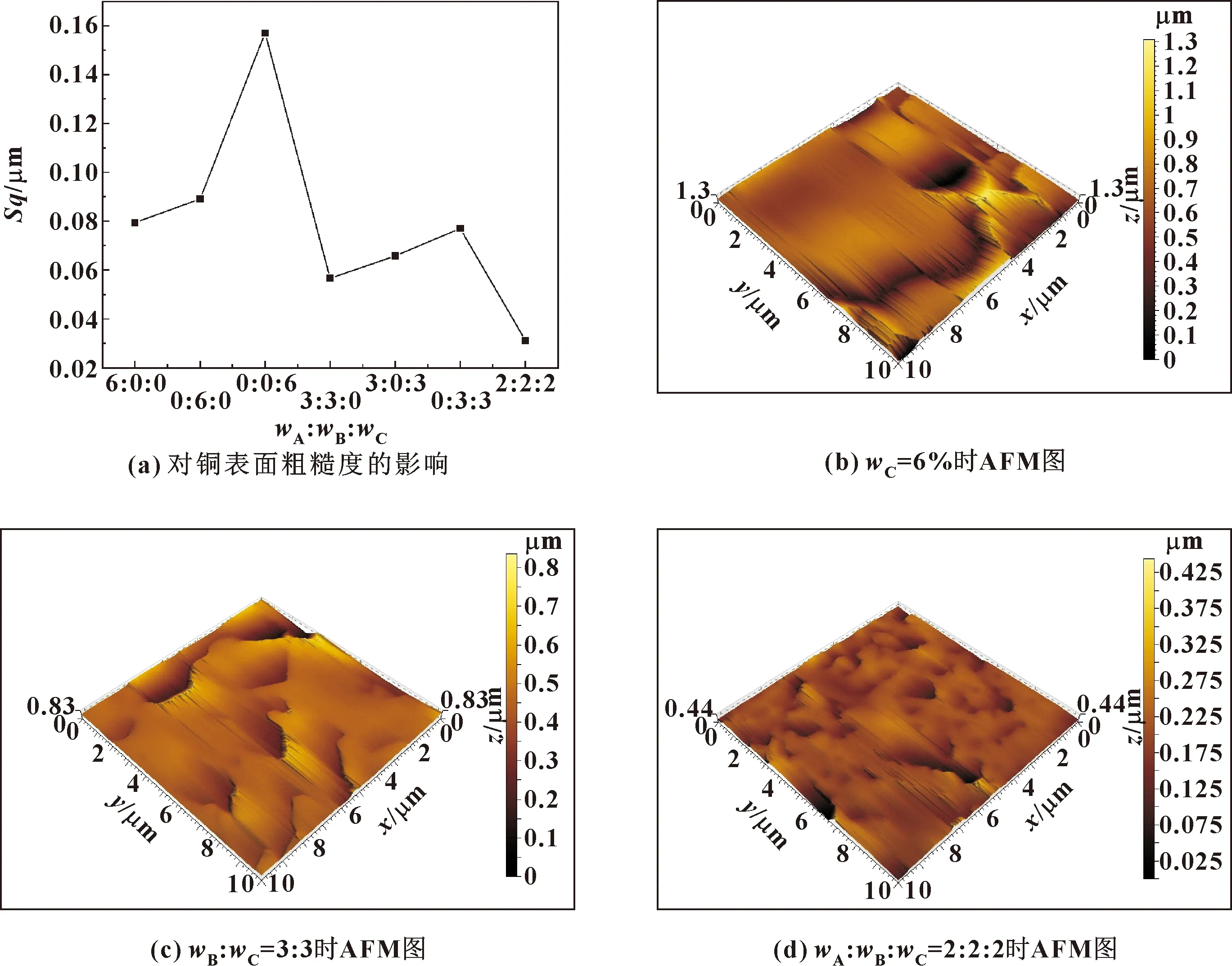

图4示出了单一磨料、2种和3种混合磨料抛光后铜表面质量和表面3D AFM图。由图4(a)可以看出,磨料混合有利于降低铜表面粗糙度;单一磨料时,粒径越大粗糙度越大;2种磨料混合时,平均粒径越大粗糙度越大;3种磨料等比例混合时粗糙度最小。由图4(b)—(d)可以看出,铜表面的高低差分别为1.3、0.83、0.44 μm,表明大粒径磨料在磨料总含量中的占比越小铜表面的高低差越小,即塑变层越小。HONG等[14]研究发现, 在相同磨料浓度条件下,多分散磨料抛光液抛光后的表面粗糙度小于单分散磨料抛光液抛光后的粗糙度。这与文中得到的结论一致。所以,推断3种磨料混合可以改善铜的去除速率和粗糙度。但为了进一步验证这种推断是否合理,需要考察3种磨料不同配比对铜抛光性能的影响。

图4 单一磨料、2种和3种混合磨料抛光后铜表面质量和表面3D AFM图

2.2 3种磨料不同配比对铜抛光性能的影响

在磨料总质量分数6%不变的情形下,小粒径磨料取代部分大粒径磨料,则一定会导致磨料颗粒数增多。3种粒径磨料混合的情形下硅溶胶的实际个数要远远多于只有大粒径磨料的情形,且在抛光中不是所有硅溶胶颗粒均能同时起作用,其中能起到作用的为有效颗粒[17]。图5所示为单一磨料、2种和3种混合磨料的SEM图。

图5 单一磨料、2种和3种混合磨料的SEM图

从图5(c)中可看出,3种磨料混合时大小颗粒间的排布相比于单一磨料而言较为紧密,这是因为在颗粒的堆积过程中,大小越不均匀的颗粒在排布过程中,其颗粒间的空隙率越小,大小颗粒间可实现相互充填,以达到较高的堆积密度。且由实践经验得出,采用单一粒径的颗粒无法实现紧密堆积。

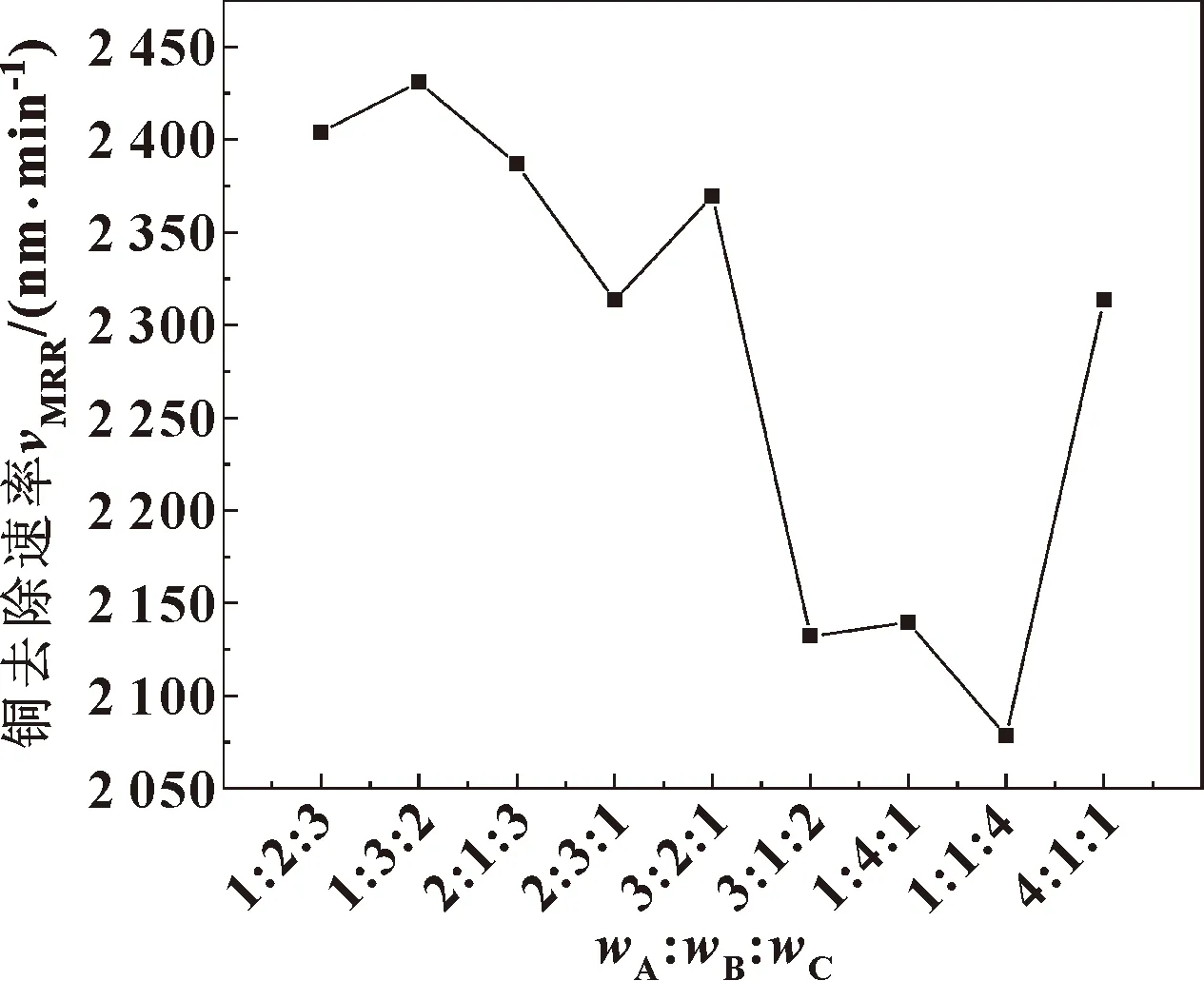

图6显示的是3种磨料以不同比例混合对铜去除速率的影响。在抛光过程中磨料存在二体磨损、三体磨损或者不具活性等3种状态。二体磨损即为磨料全部或大部分被约束时的三体磨损,其为三体磨损中的特例,三体磨损更具普遍性。当磨料不具活性时,其不参与抛光过程。而二体磨损和三体磨损的磨损率随载荷的变化规律不同,二体磨损中,磨损率与载荷呈现线性关系,载荷越大,磨损率越大;而三体磨损在低载荷范围内,磨损率随载荷的增加而缓慢增长,随着载荷的进一步增加,磨损率才逐渐呈现线性增长的趋势。且后续实验结果证明,随着粒径增大,磨料与晶圆的接触面积逐渐增大。根据以上原理分析:①对于图6中样品A、B、C比例分别为1∶2∶3和2∶1∶3的2种工况,样品C含量相同,且稍大于平均含量,样品A极有可能全部进行三体磨损,样品B可能部分进行二体磨损,部分进行三体磨损,所以前者速率稍大于后者;②对于图6中样品A、B、C比例分别为1∶3∶2和3∶1∶2的2种工况,样品C含量相同,且等于平均含量,样品B可能大部分进行二体磨损,所以前者速率远大于后者;③对于图6中样品A、B、C比例分别为2∶3∶1和3∶2∶1的2种工况,样品C含量相同,且稍小于平均含量,样品B极有可能全部进行二体磨损,样品A前者可能比后者更有可能全部进行三体磨损,且后者颗粒数多于前者,所以前者速率稍小于后者;④对于图6中样品A、B、C比例分别为1∶4∶1和4∶1∶1的2种工况,样品C含量相同,且稍小于平均含量,后者可能A、B、C 3种样品都进行二体磨损,所以前者速率小于后者。其中样品A、B、C比例为1∶3∶2时铜去除速率最快,是因为大颗粒相对较多,铜片和抛光垫之间的磨料大部分都在进行二体磨损,所以其去除速率快。当样品A、B、C比例为1∶1∶4时铜去除速率最慢,是因为样品C太多,且在相同含量内相比于样品A、B磨料数目少,铜片和抛光垫之间样品A、B极有可能全部进行三体磨损,载荷小,磨损率低,所以其去除速率最慢。

图6 3种磨料以不同比例混合时对去除速率的影响

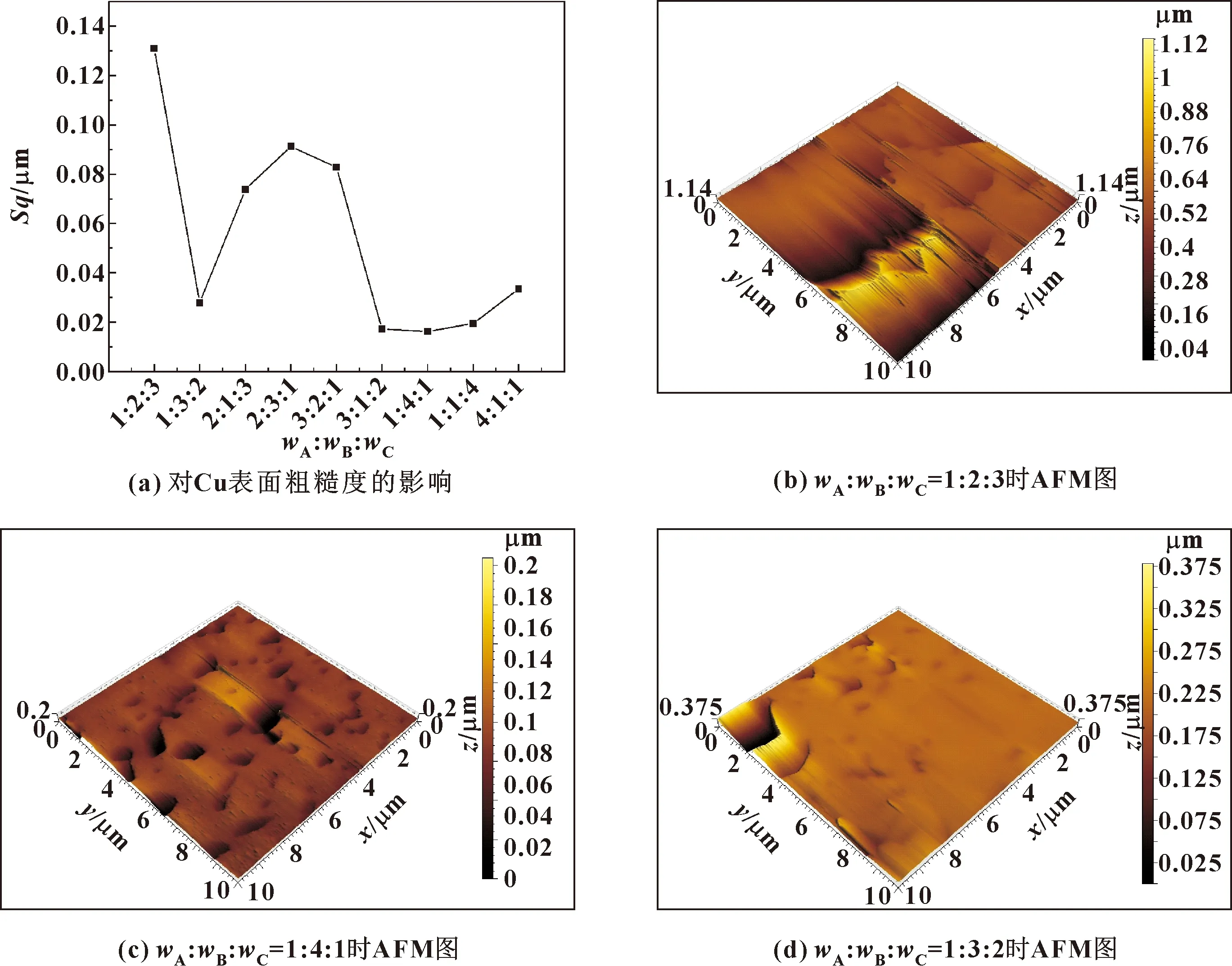

图7所示是3种磨料以不同比例混合时抛光后铜表面质量和表面3D AFM图。

图7 3种磨料以不同比例混合时抛光后铜表面质量和表面3D AFM图

如图7(a)所示,当样品A、B、C的比例为1∶2∶3时,粗糙度最大;样品A、B、C的比例为1∶4∶1时,粗糙度最小;样品A、B、C的比例为1∶3∶2时粗糙度适中。从图7(b)—(d)可看出,样品A、B、C比例为1∶3∶2时铜表面虽然粗糙度适中,但平整度较好。

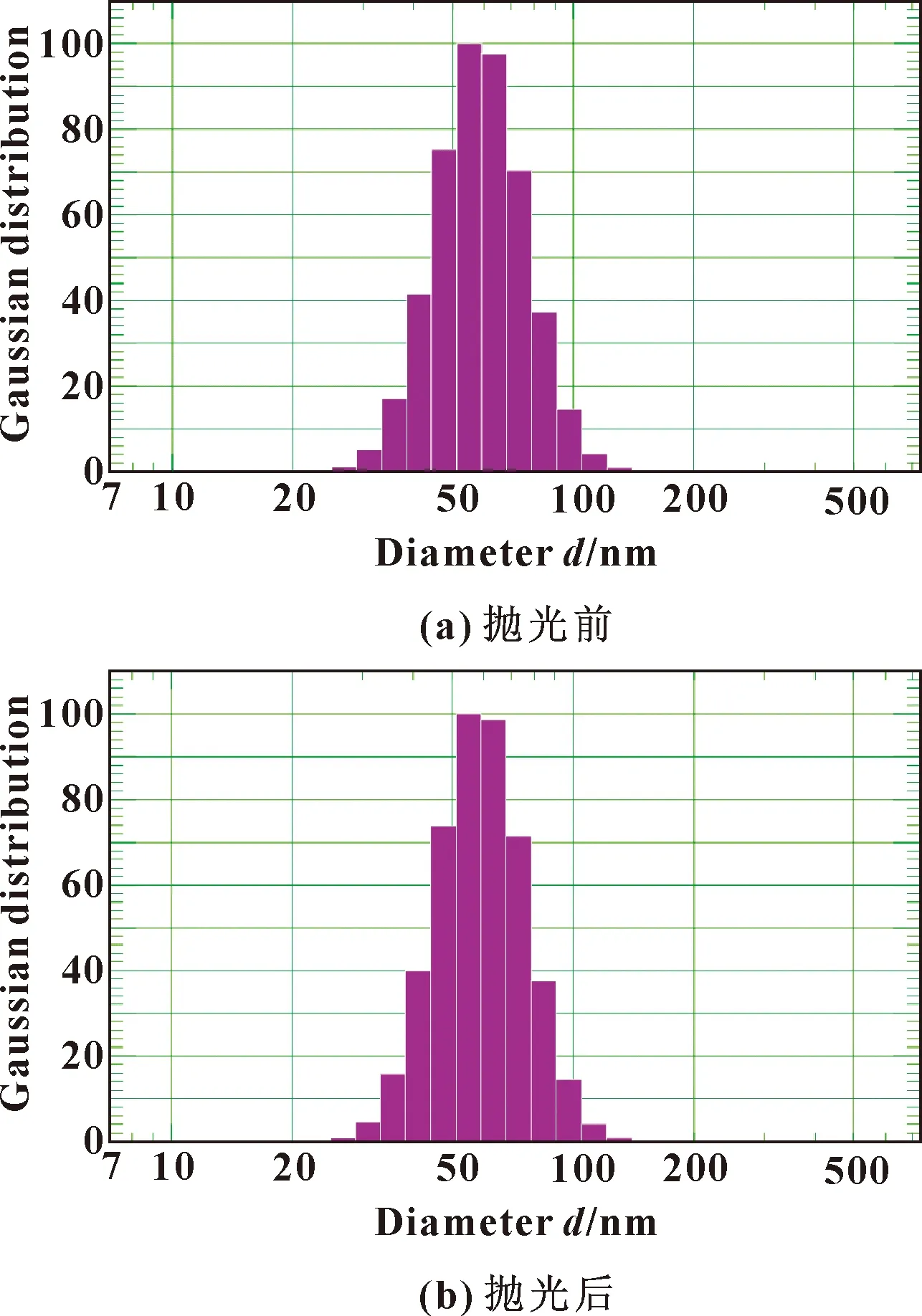

图8所示为样品A、B、C比例为1∶3∶2时,抛光前后抛光液中磨料的粒径分布。通过对比抛光前后抛光液中磨料的粒径分布发现,磨料在抛光前后的状态基本不变,粒径分布也基本一样,证明了磨料没有发生团聚或破碎。这可能是因为一方面压力为10.34 kPa,比较适中;另一方面是因为抛光液随抛光垫和抛头的转动而处在高速流动状态,对磨料的挤压转瞬即逝,所以磨料的形态几乎没有发生变化。

图8 样品A、B、C比例为1∶3∶2时抛光前后抛光液的粒径分布

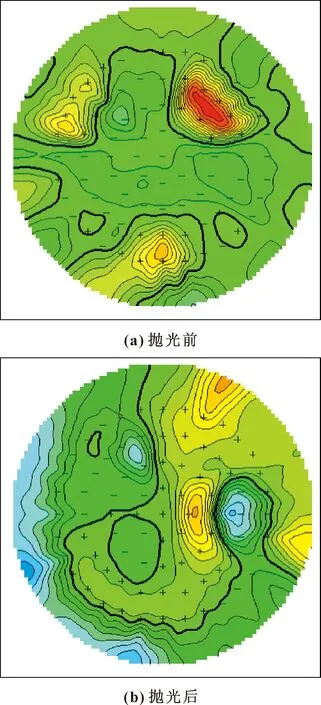

而不同磨料对不同位置(如通孔处和非通孔处)的铜膜的抛光效果是不一样的,如图9所示。抛光前,通孔处通常是凸起的,大粒径磨料容易轻松作用在刚产生的金属氧化膜上,剪切力和机械压力使其破裂、进而磨除;小粒径磨料增大作用面积,辅助加强机械作用的磨除效果。在非通孔处,与通孔处相比通常较低洼,承受的机械作用小,磨料不易去除其上的氧化膜。随着CMP的进行,逐渐达到一致效果。如图9所示,抛光后其片内一致性为4.8%,满足工业要求。

图9 抛光前后铜膜的膜厚2D图

2.3 铜片、磨料和抛光垫的接触

为了更好地解释不同粒径磨料对铜去除速率的影响,建立了铜片、抛光垫和磨料的接触模型,计算了不同粒径的磨料压入铜片的深度以及与铜的接触面积。

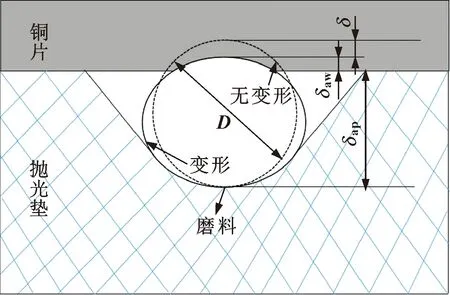

铜片、磨料和抛光垫的微观接触如图10所示,δaw为磨料变形后压入铜片的深度,δap为磨料压入抛光垫的深度。CHEN等[18]分析了磨料与晶圆以及磨料与抛光垫之间的作用力,得到了关于δaw的方程,如式(2)所示。该方程同理也可测量磨料压入铜片的深度。

3D2δaw-D3=0

(2)

式中:Hw为铜片的硬度;D为磨料的直径;Eap为磨料和抛光垫的综合弹性模量;Eaw为磨料和铜片的综合弹性模量,两者的方程如下:

(3)

(4)

其中:Ep、νp分别为抛光垫的弹性模量和泊松比;Ea、νa分别为磨料的弹性模量和泊松比;Ew、νw分别为铜片的弹性模量和泊松比。

所以,铜片和磨料之间的接触面积Aaw为

Aaw≈πDδaw

(5)

图10 铜、磨料与抛光垫的微观接触

根据文献[19-20],硅溶胶、抛光垫和铜片的部分机械性能如表2所示。

表2 机械能参数

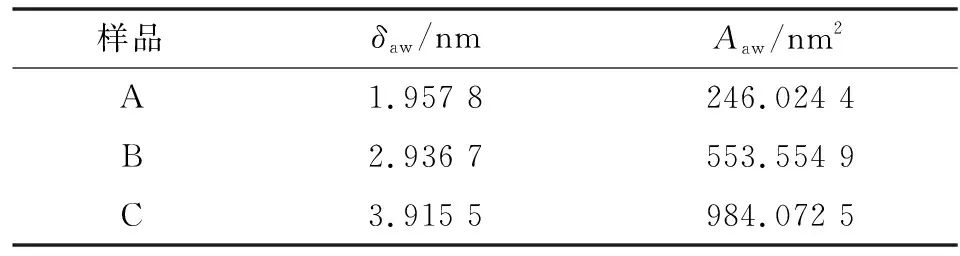

根据式(2)—(5),可以算出不同粒径磨料压入铜片的深度以及其和铜片的接触面积,如表3所示。可以看出,磨料的压入深度与其粒径成正比,这是因为磨料的粒径大,则单位面积上的磨料数量就少,则单个磨料承受的载荷就大,压力深度也就大。

表3 不同粒径磨料的压入深度δaw和接触面积Aaw

利用MatLab模拟在总面积为1 200 nm×1 200 nm的方形区域内单一或混合磨料分布的接触面积,模拟结果如表4所示。可知,当不同粒径的磨料混合时,相比于单一磨料,其小颗粒和大颗粒之间可形成密堆积,增加了磨料与铜片的接触面积。2种磨料混合时,其粒径相差大则磨料与铜片的接触面积大,符合颗粒尺寸相差越大越形成密堆积,接触面积也越大;3种磨料混合时,磨料与铜的接触面积最大,与抛光实验结果相一致。

表4 单一磨料、2种和3种混合磨料分布的接触面积

3 结论与展望

(1)在相同质量分数条件下,不同粒径磨料混合能提高铜膜抛光速率和改善表面质量;2种粒径磨料混合时,粒径差距大,则抛光速率快;3种粒径磨料混合时其抛光速率和表面质量优于单一粒径和2种粒径混合,当样品A、B、C比例为1∶3∶2时,抛光效果最好,是比较合适的抛光选择。

(2)磨料的压入深度与其粒径成正比,这是因为磨料的粒径大,则单位面积上的磨料数量就少,则单个磨料承受的载荷就大,压力深度也就大。随着磨料粒径增大,压入深度逐渐增大,接触面积也逐渐增大。

(3)不同粒径的磨料混合时,相比于单磨料,其小颗粒和大颗粒之间可形成密堆积,增加了磨料与铜片的接触面积。2种磨料混合时,其粒径相差大则磨料与铜片的接触面积大,符合颗粒尺寸相差越大越容易形成密堆积,接触面积也越大;3种磨料混合时,磨料与铜的接触面积最大。

(4)文中的讨论仅限于磨料的纯机械摩擦作用,没有考虑磨料混合时双电层电荷量的变化以及由此可能引起的磨料团聚或者颗粒排斥情况,也没有考虑磨料之间以及磨料与被抛材料表面之间存在吸附层时的摩擦因数改变情况。TSV材料实际的CMP环境复杂多变,磨料的去除效果受多种因素影响,实验的结果可能偏离文中模型。但文中实验在微观定量研究CMP方面,做了很好的尝试,也为下一步精准测量与分析提供了很好的研究思路。