多方法联合校正-电感耦合等离子体原子发射光谱法测定镁砂中8种成分的含量

刘丽颖,章 伟,王宝华,刘 超,吕 慧

(河钢承德钒钛新材料有限公司,承德 067102)

镁砂具有抗碱腐蚀性强、耐火度高等特点,常作为钒铁合金冶炼中筑炉和补炉用耐火材料,其主要成分为氧化镁,另外还含有氧化钙、二氧化硅、三氧化二铁、三氧化二铝、五氧化二磷、二氧化钛、氧化锰等成分。镁砂中各成分含量不仅影响其耐火性能,同时也是镁砂分级的重要质量指标。镁砂质量的好坏直接关系到钒铁合金冶炼产品的质量和生产成本,因此钒铁合金冶炼时检测镁砂成分尤其必要。

常用的分析方法有化学湿法(GB/T 5069-2015《镁铝系耐火材料化学分析方法》)、原子吸收光谱法(AAS)[1-2]以及X射线荧光光谱法[3-5]。经典化学湿法检测镁砂成分,准确度高,但由于同一样品中各元素多采用不同方法分别测定,方法繁琐、检验效率低,并不适用于日常生产需要。AAS同样不能多元素同时分析,测定不同元素时必须更换光源灯,工作曲线线性范围窄;在高背景低含量样品测定中,精密度下降,测定难溶元素时灵敏度不能令人满意。近年来X射线荧光光谱法因其操作方便、快捷等优势得到了广泛的应用,但检出限比电感耦合等离子体原子发射光谱法(ICP-AES)或者AAS的高,故对样品中低含量元素会产生较大的分析偏差,甚至检测不到,且该法受矿物效应影响严重,当样品结构发生变化时就会产生分析误差。ICP-AES具有线性范围宽、抗干扰性强和能够同时测定多种微量、常量元素等特点,该法测定镁砂成分含量的研究已有报道[6-9],但由于缺乏系统考虑基体干扰、非光谱干扰和镁砂灼烧失量干扰的影响,实际应用时还存在一定不足。

针对上述问题,本工作采用基体加标校正、内标校正制作工作曲线,采用ICP-AES同时测定镁砂中质量分数在0.030%~12.0%内的氧化钙、二氧化硅,质量分数在0.010%~8.0%内的三氧化二铁、三氧化二铝以及较低含量的五氧化二磷、二氧化钛、氧化锰,最后辅以灼烧失量校正,以差减法计算得到氧化镁含量,结果令人满意。

1 试验部分

1.1 仪器与试剂

i CAP 6300型全谱直读电感耦合等离子体原子发射光谱仪;UPR-II-40L型超纯水机。

镁、铝、铁、钙、磷、钛、锰、钇单元素标准储备溶液:1.00 g·L-1。

硅标准储备溶液:0.50 g·L-1。

镁砂标准样品(镁砂422,424,425,由鞍钢钢铁研究所制备);盐酸、混合助熔剂(碳酸钠与硼酸按质量比2∶1混合)均为分析纯;试验用水为超纯水。

1.2 仪器工作条件

高频发生器功率1 150 W;辅助气氩气流量1.0 L·min-1;雾化器压力0.25 MPa;蠕动泵转速50 r·min-1;观测高度12 mm;清洗时间30 s;各成分对应元素的分析谱线Ca 317.933 nm,Si 251.611 nm,Fe 259.940 nm,Al 396.152 nm,P 178.284 nm,Ti 336.121 nm,Mn 293.930 nm;内 标元素钇分析谱线Y 371.030 nm。

1.3 试验方法

1.3.1 样品的预处理

样品经过充分混匀、缩分、分级破碎等过程,研磨至全部通过筛孔孔径为0.125 mm的样品筛,备用。

1.3.2 灼烧失量的测定

准确称取需进行灼烧失量校正的镁砂样品2.000 0 g,置于已灼烧至恒重的瓷坩埚中,将坩埚盖斜置于坩埚上,高温炉逐渐升温,于950~1 000℃灼烧20 min,取出坩埚,置于干燥器中冷却至室温,称量。如此反复灼烧,直至恒重,称量,计算灼烧失量。

1.3.3 样品的处理和测定

称取0.200 0 g镁砂样品于预先放有1.0 g混合助熔剂的铂坩埚中,混匀,再覆盖1.0 g混合助熔剂,于950~1 000℃马弗炉中熔融分解20 min。取出冷却,将铂坩埚洗净外壁后,置于盛有100 mL微沸的25%(体积分数)盐酸溶液的500 mL烧杯中,低温加热至熔融物完全溶解,洗净并取出铂坩埚,取下冷却至室温,转移至200 mL容量瓶中,加入100 mg·L-1的钇标准溶液4 mL,用水定容,摇匀,试剂空白与样品溶液同步制备,备用。按照仪器工作条件测定其中氧化钙、二氧化硅、三氧化二铁、三氧化二铝、五氧化二磷、二氧化钛、氧化锰的含量。辅以灼烧失量校正,采用差减法计算其中氧化镁的含量。

1.3.4 基质匹配的混合标准溶液系列的配制

称取6份0.18 g灼烧后的基准氧化镁试剂(相当于样品中氧化镁的质量分数为90%),按1.3.3节熔融后,加入适量的钇标准储备溶液,备用。将适量的各元素单标准储备溶液加入上述溶液中,配制成氧化钙的质量分数分别为0,0.700%,1.40%,2.80%,5.60%,11.20%,二氧化硅的质量分数分别为0,0.43%,1.07%,2.14%,4.28%,10.70%,三 氧化二铁的质量分数分别为0,0.29%,0.72%,1.43%,2.86%,7.15%,三氧化二铝的质量分数分别为0,0.378%,0.945%,1.89%,3.78%,9.45%,五 氧化二磷的质量分数分别为0,0.115%,0.229%,0.458%,0.687%,1.146%,二氧化钛的质量分数分别 为0,0.008%,0.017%,0.050%,0.083%,0.167%,氧 化 锰 的 质 量 分 数 分 别 为0,0.013%,0.026%,0.065%,0.129%,0.258%,内标钇的质量浓度为2 mg·L-1的基质匹配的混合标准溶液系列。

2 结果与讨论

2.1 样品处理方法的选择

目前镁砂样品的主要处理方法有酸溶和碱熔两种。文献报道的微波消解法和混酸溶解法[10-11]可以测定镁砂中氧化钙、氧化镁、三氧化二铁、含量较低的三氧化二铝以及其他微量成分,但由于二氧化硅和三氧化二铝的结构状态不同,在实际应用中酸溶法不能溶解完全,导致二氧化硅和三氧化二铝的测定结果偏低,而本试验采取的差减法计算镁砂中氧化镁含量时需要各成分的准确数据,因此选择能将样品中各成分熔解完全的碱熔法。

碱熔法包括高频熔片法[12]和混合助熔剂高温熔融法,高频熔片法耗时过长,不适于日常生产检测,因此试验选择混合助熔剂高温熔融法处理样品。试验结果发现,混合助熔剂用量为1.5~4.0 g时,样品均能熔解完全。考虑到混合助熔剂用量小易导致样品不能完全反应,混合助熔剂用量大会增大基体的干扰,试验选择用2.0 g混合助熔剂熔融样品,用盐酸浸取熔融物,操作流程易于掌握且成本较低。

2.2 分析谱线的选择

根据仪器推荐,每个待测元素选择2~3条分析谱线,按照仪器工作条件对基体匹配的混合标准溶液和待测样品溶液进行光谱扫描,通过综合考虑分析谱线光谱干扰、峰形、左右背景等情况,选择周围无谱峰干扰、信背比大、灵敏度高的谱线作为待测成分的分析谱线,选择与各待测组分不发生光谱干扰,与待测成分分析谱线波长相近的谱线作为内标元素的分析谱线,最终选择的分析谱线见1.2节。

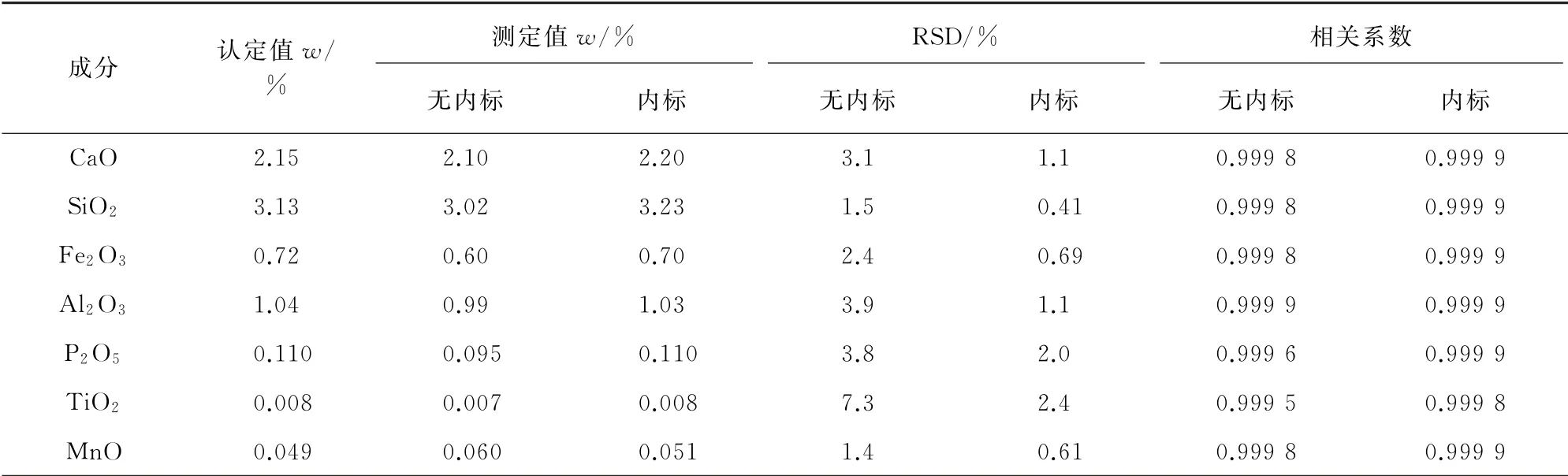

2.3 内标校正

试验中发现,采用基体匹配的方式制作工作曲线时,高浓度水平的基体溶液和混合助熔剂中大量Na+会导致仪器灵敏度随分析时间递减,发射强度降低,造成测定结果不稳定。以钇为内标,以待测成分与内标强度比为纵坐标绘制工作曲线,能够很好地校正一些物理因素的影响,补偿元素间的吸收增强效应和长时间的仪器漂移,有效提高检测结果的准确度和精密度[13]。试验选择在内标校正与无内标校正两种情况下绘制工作曲线,并每间隔2 min对同一镁砂标准样品(镁砂425)进行测定,平行测定8次,计算测定值的相对标准偏差(RSD),结果见表1。

表1 内标校正对准确度、精密度和相关系数的影响(n=8)Tab.1 Effect of inter nal standar d correction on accuracy,precision and correlation coefficient(n=8)

由表1可知,以Y 371.030 nm为内标拟合工作曲线,方法的准确度、精密度和相关系数均有改善。文献[14]中建议内标溶液的质量浓度为1~2 mg·L-1,试验选择内标钇的质量浓度为2 mg·L-1。

2.4 工作曲线、检出限和测定下限

按照仪器工作条件对基质匹配的混合标准溶液系列进行测定,以各成分的质量分数为横坐标,以各成分与内标的发射强度比为纵坐标绘制工作曲线。所得线性范围、线性回归方程和相关系数见表2。

取经灼烧校正后的基准氧化镁试剂,按照试验方法进行消解处理,配成纯试剂基体空白溶液,在仪器工作条件下对纯试剂基体空白溶液连续测定11次,以3倍的标准偏差(s)计算检出限(3s),以3倍的检出限计算测定下限,结果见表2。

表2 线性参数、检出限和测定下限Tab.2 Linearity parameters,detection limits and lower limits of deter mination

2.5 氧化镁含量的测定

2.5.1 测定方法的选择

国家标准GB/T 2273-2007《烧结镁砂》中要求最低等级镁砂中氧化镁的质量分数大于83.0%,由于氧化镁含量较高,为降低最终检测的样品溶液中镁元素的发射强度,试验采用降低称样量和对样品溶液进行二次稀释等两种方式测定镁砂标准样品(镁砂425,认定值91.57%)中氧化镁的含量,平行测定10次。结果显示,上述两种方式所得测定结果分别为92.88%和93.85%,RSD分 别为0.63%和1.4%,说明两种方式检测氧化镁含量的准确度均不理想,由此可见,目前采用ICP-AES检测高含量元素,仍然是一个有待研究的方向。最终试验选择以差减法计算得到样品中氧化镁的含量。

2.5.2 灼烧失量的校正

镁砂的主要成分是氧化镁,还含有少量氧化钙等杂质,在空气中极易吸收水和二氧化碳生成碳酸钙和碳酸镁,灼烧失量会因放置时间延长而增加。试验结果表明,放置2个月灼烧失量仅2%,放置48个月灼烧失量增加至10%以上。因此,对于放置一段时间后的标准样品和日常检测样品,检测前应测定灼烧失量并对差减法得到的氧化镁含量进行校正,以保证测定结果的准确度。

为验证差减法的准确度,以镁砂标准样品(镁砂422,424,425)为研究对象进行试验,结果见表3。

表3 标准样品中氧化镁的测定结果Tab.3 Deter mination results of magnesium oxide in certified reference materials %

由表3可知,标准样品中氧化镁的差减法校正后测定值与认定值一致。

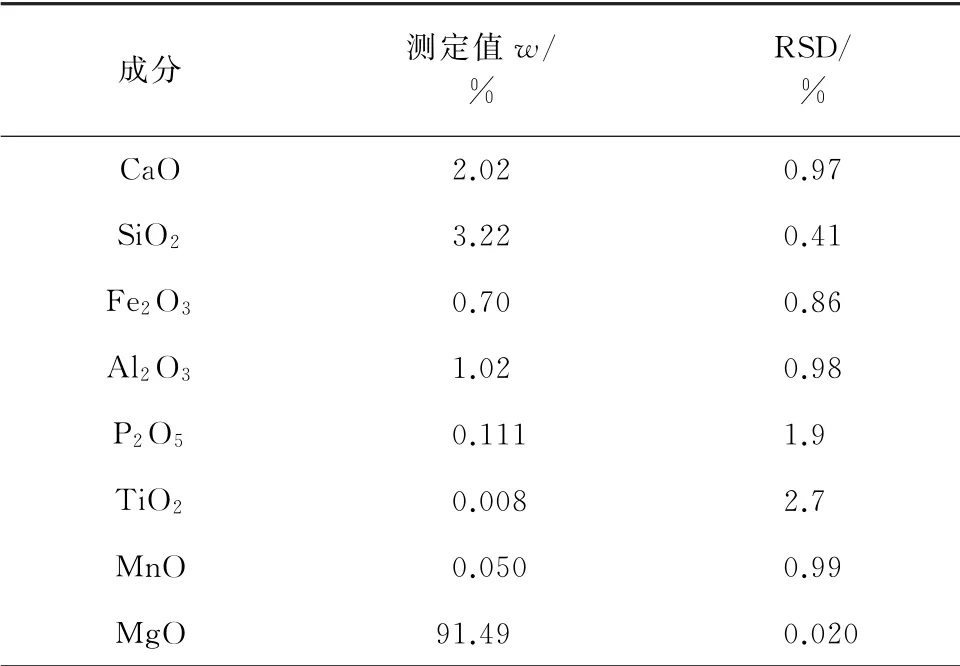

2.6 精密度试验

按照试验方法对同一样品平行测定9次,计算测定值的RSD,结果见表4。

表4 精密度试验结果(n=9)Tab.4 Results of test for precision(n=9)

由表4可知:当待测成分的质量分数小于0.10%时,RSD小于3.0%;当待测成分的质量分数为0.10%~1.00%时,RSD小于2.0%;当待测成分的质量分数大于1.00%时,RSD小于1.0%。

2.7 准确度试验

以镁砂标准样品(镁砂422,424,425)为研究对象,按照试验方法测定其中氧化钙、二氧化硅、三氧化二铁、三氧化二铝、五氧化二磷、二氧化钛、氧化锰、氧化镁8种成分的含量,结果见表5。

表5 准确度试验结果Tab.5 Results of test for accuracy %

由表5可知,镁砂标准样品中各成分的测定值与认定值基本一致,说明方法的准确度较高。

本工作采用ICP-AES辅以基体加标校正、内标校正、灼烧失量校正,实现镁砂中多成分同时测定。方法简单、快速,测定结果准确度高,精密度良好,能够满足生产检验与质量验收的需要。