高频感应燃烧-红外吸收光谱法测定高铍铍铝合金中碳的含量

刘 军,孙洪涛

(西北稀有金属材料研究院宁夏有限公司 稀有金属特种材料国家重点实验室,石嘴山 753000)

高铍铍铝合金(铍质量分数为60%~65%)结合了铍的低密度、高比强度、高比刚度和铝的易加工性能的特点,具有质量轻、比强度高、比刚度高、热稳定性好、韧性高、模量高、抗腐蚀性好等特点,是一种重要的结构材料,被广泛应用于航空航天工业、计算机制造业、汽车工业,以及高精度、高速电焊及其制造业等领域[1-2]。铍中的碳影响铍材在室温下的延伸率[3],高铍铍铝合金的碳也直接影响合金的力学性能。

目前国内尚无铍铝合金化学分析方法标准,在国家军用标准GJB 2513 A-2018《铍化学分析方法》中,铍中碳含量的测定采用高频感应燃烧-红外吸收光谱法。高频感应燃烧-红外吸收光谱法是现行无机固体材料中碳、硫分析的常规方法,已广泛应用于钢铁、有色金属及其合金中的碳、硫分析[4-9],具有简便、快速、检出限低、稳定性好的特点。据此,本工作采用高频感应燃烧-红外吸收光谱法测定高铍铍铝合金中碳的含量,通过对助熔剂种类和称样量等试验条件的优化,确定了仪器最佳测定参数,结果令人满意。

1 试验部分

1.1 仪器与试剂

CS600型高频红外碳硫仪;碳硫分析用陶瓷坩埚(25 mm×25 mm),使用前于1 000℃马弗炉中灼烧4 h,冷却后置于干燥器中备用。

纯钨助熔剂,wC≤0.001%,粒度0.4~0.8 mm;纯铁助熔剂,wC≤0.000 5%;钨锡助熔剂,wC≤0.001%,粒 度0.4~0.8 mm;纯 锡 助 熔 剂,wC≤0.000 5%;氧气和氩气的纯度均不小于99.99%;无水高氯酸镁、稀土氧化铜均为分析纯。

钢铁标准样品,YSB C 11023-2011(wC=0.019%)、501-502(wC=0.060%)、501-503(wC=0.205%)。

1.2 仪器工作条件

动力气为氩气,压力270 Pa;载气为氧气,压力240 Pa,流量3 L·min-1;分析时间35 s。

1.3 试验方法

1.3.1 空白检测

按照仪器自带空白测定程序连续测定3~5个空白样品,空白值包括2.0 g钨锡助熔剂、0.3 g纯铁助熔剂和陶瓷坩埚以及载气的空白,并进行空白补偿。

1.3.2 校准曲线校正

选取钢铁标准样品,其碳含量包含并接近未知样品的碳含量,且不超过本方法的检测范围。称取钢铁标准样品0.20 g(精确到0.000 1 g),按照仪器自带校准曲线连续测定3~5个标准样品,完成后校正校准曲线。校正后碳的测定结果应处于钢铁标准样品碳认定值的不确定度范围内,否则,应查找原因并重新进行校正。

1.3.3 样品分析

称取样品0.10~0.20 g(精确到0.000 1 g),置于预先盛有0.3 g纯铁助熔剂的陶瓷坩埚中,覆盖上2.0 g钨锡助熔剂。将陶瓷坩埚放置在坩埚托上进行样品分析,仪器自动测定并计算样品中碳含量。

2 结果与讨论

2.1 助熔剂的选择

助熔剂的加入使样品熔化后有较好的流动性,可降低二氧化碳的溶解度,有助于二氧化碳的释放。因此,选择合适的助熔剂对获得满意的测定结果十分重要。试验考察了纯钨助熔剂、纯钨+纯锡助熔剂、纯钨+纯铁助熔剂、钨锡助熔剂、纯铁+钨锡助熔剂等不同的助熔剂(助熔剂为常规用量,约2.0 g)对高铍铍铝合金中碳测定值的影响,并计算测定值的相对标准偏差(RSD),结果见表1。

表1 助熔剂种类对高铍铍铝合金碳测定值的影响(n=5)Tab.1 Effect of flux type on deter mined value of car bon in high ber ylliu m beryllium-al minium alloy(n=5)

结果表明:不同助熔剂的空白值均接近,无偏高情况,说明测定结果不受空白影响;采用纯钨+纯铁助熔剂时,测定结果偏低,且RSD较高;除钨锡助熔剂外,积分曲线情况没有明显的区别;而采用纯铁+钨锡助熔剂时测定结果明显高于其他种类助熔剂,说明纯铁+钨锡助熔剂更利于样品中碳的释放。因此,试验选择纯铁+钨锡助熔剂进行熔融。

2.2 助熔剂用量的选择

合适的助熔剂用量可使样品中的碳完全燃烧并快速释放,得到准确稳定的测定结果。采用纯铁+钨锡助熔剂,首先固定钨锡助熔剂用量为2.0 g,考察了纯铁助熔剂用量对高铍铍铝合金中碳测定值的影响,结果见表2。

由表2可知,固定钨锡助熔剂用量为2.0 g时,纯铁助熔剂用量在0.3 g时,测定结果稳定性好,样品熔化效果好,积分曲线呈光滑抛物线形,无拖尾。因此,纯铁助熔剂用量选择0.3 g。

试验固定纯铁助熔剂用量为0.3 g,进一步考察了钨锡助熔剂用量对高铍铍铝合金中碳测定值的影响,结果见表3。

表3 钨锡助熔剂用量对高铍铍铝合金中碳测定值的影响(n=5)Tab.3 Effect of amount of tungsten-tin flux on deter mined value of car bon in high berylliu m beryllium-al minium alloy(n=5)

结果表明:钨锡助熔剂用量为2.0 g时,样品燃烧释放效果理想,积分曲线无拖尾,测定值的RSD较低;钨锡助熔剂用量为2.5,3.0 g时,测定结果稍高,可能是因积分拖尾所致。因此,试验选择纯铁助熔剂用量为0.3 g,钨锡助熔剂用量为2.0 g。

2.3 助熔剂加入顺序的选择

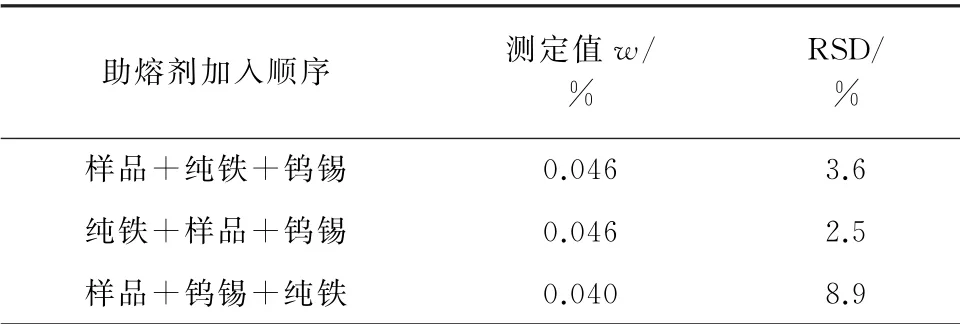

在确定助熔剂用量后,试验考察了助熔剂加入顺序对高铍铍铝合金中碳测定值的影响,结果见表4。

表4 助熔剂加入顺序对高铍铍铝合金中碳测定值的影响(n=5)Tab.4 Effect of flux addition or der on deter mined value of carbon in high beryllium berylliumal minium alloy(n=5)

结果表明:助熔剂加入顺序为样品+纯铁+钨锡或纯铁+样品+钨锡时,对测定结果无影响;而在样品+钨锡+纯铁的助熔剂加入顺序下,测定结果明显偏低,说明样品没有充分燃烧,碳释放不完全。试验最终选择助熔剂加入顺序为纯铁+样品+钨锡。

2.4 称样量的选择

称样量选择时既要考虑样品的均匀性,又要保证样品充分燃烧,以得到准确可靠的测定结果。但随着称样量增大,助熔剂的用量相应也要增加,这可能会引起积分曲线的拖尾,从而使测定结果偏高。试验采用高铍铍铝合金内控样品0.10 g和0.20 g左右的称样量,考察了对其中碳的测定结果的影响。结果表明:称样量为0.10,0.20 g时,高铍铍铝合金内控样品中碳的测定结果均匀稳定,不受称样量的影响。试验选择称样量为0.10~0.20 g。

2.5 检出限和测定下限

试验称取11份2.0 g钨锡助熔剂与0.3 g纯铁助熔剂于陶瓷坩埚,分析空白碳含量,以空白值数据的3倍标准偏差(s)计算方法的检出限(3s),以空白值的10倍标准偏差计算方法的测定下限(10s)。当称样量为0.20 g时,得到方法的检出限为0.000 69%,测定下限为0.002 3%。

以测定下限的2倍为方法检测范围的下限,即为0.004 6%;以501-503(wC=0.205%)认定值的2倍为检测范围的上限,即为0.410%。因此,方法的检测范围为0.004 6%~0.410%,能够满足质量分数在0.005 0%~0.300%内的高铍铍铝合金样品碳量分析的测定要求。

2.6 精密度试验

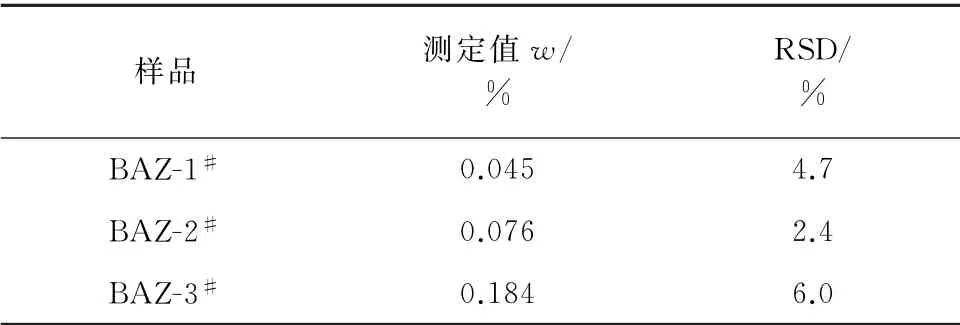

分别称取3种不同碳含量的高铍铍铝合金样品各11份,按照试验方法测定,计算测定值的RSD,测定结果见表5。

由表5可知,3种不同碳含量的高铍铍铝合金样品中碳测定结果的RSD均在6.0%以内,说明方法精密度良好,能满足分析要求。

表5 精密度试验结果(n=11)Tab.5 Results of test for precision(n=11)

本工作提出了高频感应燃烧-红外吸收光谱法测定高铍铍铝合金中碳含量的方法。经实际样品分析,高铍铍铝合金样品中碳测定结果的RSD为2.4%~6.0%,样品测定的精密度良好,能够满足质量分数在0.005 0%~0.300%内的高铍铍铝合金样品碳量分析的测定要求。