我国海水淡化浓海水综合利用产业技术研究进展

陈进斌,关纯安,王晓丽,张尊良,姚 颖,刘 伟,李 涛*,姜川蓝

(1. 山东海水淡化与综合利用产业研究院,山东 济南 250002;2.自然资源部 天津海水淡化与综合利用研究所,天津 300192;3.山东省国土空间数据遥感研究院,山东 济南 250002;4.山东省淡水渔业研究院,山东 济南 250013)

1 前言

海水中蕴含着巨量的矿产、能源、生物等资源,是人类社会未来可持续发展的资源宝库。从海水中汲取人类所需的资源,已经成为沿海国家的广泛共识和经济发展新的增长点。党的十九大报告明确要求“坚持陆海统筹,加快建设海洋强国”,我国海洋资源开发事业迎来了前所未有的发展机遇。我国作为淡水资源短缺的国家,在有条件的沿海地区发展海水淡化是一种稳定可靠的淡水开源途径,对于国民经济的发展具有重要意义。海水淡化产生淡水的同时,也同样产生大量的增浓海水。海水经淡化后,直接进入盐田蒸发池继续蒸发析盐,将会节省大量的盐田面积,提高制盐效率。因此,淡化后浓海水排入盐田蒸发区,用于制取工业盐以及发展卤系化工产品,走综合利用发展的道路,是解决淡化后浓海水处置的有效途径之一。同时,浓海水亦可用于两碱行业,由于浓海水中的高氯化钠含量,可使制碱原盐投入量大大减少,节约大量淡水资源,提高资源利用率。

我国科技工作者自20世纪50年代开始,以相图理论为基础,通过大量实验,开创了具有中国特色的浓海水综合利用产业,形成联产溴素—工业盐—钾盐—镁盐综合利用工艺技术,在此基础上不断改进,逐步开发出一整套浓海水综合利用零排放技术,为我国提供了大量的基础化工原料。文章将从提溴、制盐、提取钾盐及镁盐几个方面对浓海水综合利用产业技术进行评述。

2 提溴技术

我国的溴资源主要分布在山东地下卤水中,最初溴含量约700 mg/L左右,随着不断开采,地下卤水溴资源逐渐枯竭,含溴量逐渐下降为150 mg/L左右。目前海水卤水提溴工艺包括传统的水蒸汽蒸馏法和空气吹出法两大主流工艺以及树脂吸附法、气态膜法、超重力法等新型提溴工艺。我国的溴素提取工艺主要采用空气吹出法。

2.1 水蒸气蒸馏法

水蒸汽蒸馏法是最早的提溴方法。该法工艺成熟,过程简单,适用于原料中溴含量较高(大于5 g/L)的水体[1]。制备过程包括卤水预热、氯气氧化、水蒸气蒸馏、冷凝分离、吸收及精馏[2]。由于高品位溴浓度的资源较少,加之开采过程导致资源品位逐渐下降,该工艺使用较少[3-5]。

2.2 空气吹出法

空气吹出法更适用于低品位溴资源的提取(溴含量200 mg/L左右)。其制溴流程包含酸化氧化、空气吹出、酸法(碱法)吸收、精馏等工序。目前,90%以上的溴素均采用空气吹出酸液吸收法生产[6]。溴素收率的一个重要影响因素就是吹出率,即溴素在资源中的解吸,该指标与操作温度、吹出塔的操作条件和气液比密切相关。吹出过程料液温度一般不应低于20 ℃。因此低温季节不适宜吹溴[7-9]。

(1)气液平衡。在实际生产中溴的气液平衡行为受多种因素影响,应该针对具体料液进行提溴装置的设计及计算[10]。蔡荣华[11]采用鼓泡流动法测定了11.6 °Be′卤水的气液平衡常数,为实际生产提供了一定的参考依据。

(2)气液比。生产实践表明,适宜的气液比为100 ∶1~110 ∶1,可使吹出率达到85%。

(3)塔填料。填料是填料塔的核心构件,它提高了固液两相接触的面积。常用填料有拉西环、鲍尔环和阶梯型填料,此外还有弧鞍填料、矩鞍填料、共轭环填料以及海尔环填料等[12]。由于提溴原料中含有钙离子,提溴填料塔内会发生堵塞的情况[13]。此外,提溴过程中防腐材料的研究也很重要,专门用作防腐内衬的PVC、F-PVC、环氧树脂以及其它防腐涂料[14]研究较多。

(4)吹出塔。吹出塔设计的一般性原则是首先确定具体填料形式以及尺寸大小,然后根据物性参数,如表面张力、粘度以及汽液相平衡常数等,按照生产能力要求结合通用关联图或者经验方程式计算出泛点气速,从而确定塔径大小。最后,根据吹出率要求,利用传质单元法计算出填料层的高度,同时根据工艺需要选择合适吹出塔的附件,如填料支撑装置,液体分布装置,气体进口分布装置,综合考虑各种因素后确定整个吹出塔高度。此外,液体流经填料层时,可能会产生壁流效应,造成液体分布不均,使塔内部分填料不被润湿,因此当塔较高时,需进行分段并设置液体收集器和液体再分布器[15]。

自然资源部天津海水淡化与综合利用研究所(以下称“淡化所”)在空气吹出法提溴研究过程中,在高效填料及塔内件研发方面做了大量工作,率先实现了高效节能提溴技术的产业化运行。

2.3 气态膜法提溴

气态膜法提溴是利用疏水膜隔绝原料液和吸收液侧液体互相流通的特性,易挥发的溴素气化后通过膜孔,透过膜从原料液进入吸收液被富集的过程。气态膜法提溴具有以下的优点:利用疏水性膜组件在同一个设备内实现游离溴的分离与富集,实现空气吹出法的吹出和吸收过程的耦合。依靠溴分子在膜两侧溶液间的自然扩散实现溴的传递,取代了空气吹出法提溴过程强制吹出过程,降低能耗。中空纤维膜组件装填密度大,提高设备的体积效率,减少设备体积和占地面积。含溴原料和吸收液分别在膜两侧流动,两侧流体流量可独立调节,突破空气吹出塔中填料的流体力学条件限制。目前,缺乏廉价优质强疏水性膜、膜寿命短等因素制约其应用。淡化所通过国家“十五”科技攻关计划课题,进行中空纤维气态膜法提溴的大规模应用研究。

2.4 离子交换法提溴

离子交换法提溴是利用离子交换树脂对溴的吸附特性,从含溴原料液中吸附并富集溴素。国内早期研究采用的是国产717树脂,侯承琛等[16]详细剖析树脂法提溴与吹出法制溴的技术特性,与空气吹出法相比,吸附法提溴具有温度适用范围广、设备体积小、能耗低等优点。朱昌洛[17]等采用201树脂,进行吸附法提溴试验研究,溴单质浓缩倍率达到6倍,溴的总回收率在80%以上。刘兴芝[18]等利用D201BR树脂进行提溴试验,溴吸附量达到0.94 g/g干树脂。但是树脂价格较昂贵,使用周期较短,在大规模使用上具有一定的局限性。

2.5 超重力法

超重力技术用于提溴是利用了旋转填料床在提高吹溴气液比超过120 m3/m3后,继续大幅提高吹溴率的方法[19]。它操作弹性大,占地面积小,成本低,安装维修方便,易于工业化放大的优势更有利于分散式卤水资源的提溴及新生产线的建立。因此,将超重力技术引入空气吹出酸液吸收法制溴工艺中的氧化和吹出工序具有良好工业应用前景。

3 制盐技术

海水制盐作为世界上最古老的产业,主要生产方法为盐田滩晒法[20],日本受制于土地面积不足、人工费用高的产业情况,发展了电渗析海水浓缩制盐技术,成为世界上最主要的电渗析法制盐国家[21]。随着我国化学工业的迅猛发展,工业盐的需求量逐年增长,工业需求拉动制盐业的发展,推动了行业的技术进步。我国海水制盐业经过技术改造,尤其是具有中国特色的塑苫技术,使单位面积产量和劳动生产率明显提高,部分企业在海盐采收、运输、堆坨等生产技术已接近发达国家水平。

3.1 滩田日晒法海水浓缩制盐技术

多年来,我国海水制盐业经过技术改造,推出具有中国特色的塑苫技术,这是结合我国海盐生产自然条件而创造的一种先进生产技术,此技术是用塑料薄膜覆盖在结晶池卤水液面上将雨水隔离在薄膜之上,并随时排出池外,雨后收起薄膜,恢复生产,从而保护盐层和卤水,对稳产、增产起到明显的效果。我国北方大型盐场采用常年结晶工艺,一些小型盐场采用秋灌春收结晶工艺;南方盐区则采用短期结晶工艺。但日晒制盐受天时和自然条件的影响,我国海水制盐单位面积产量和海盐质量较发达国家存在一定的差距。海水制盐是建立在无偿占有的土地资源和廉价的劳力资源的基础上,随着沿海地区经济的迅猛发展,海盐的低附加值与沿海地区土地资源和劳动力日益升值的矛盾日益凸显。

3.2 电渗析海水浓缩制盐技术

电渗析法是随着海水淡化工业发展而产生的一种新的浓缩海水的方法。离子交换膜电渗析法浓缩海水技术是利用在直流电场作用下阳离子趋向阴极, 并只能透过阳离子交换膜,而阴离子趋向阳极, 并只能透过阴离子交换膜的性能达到浓缩海水目的。

与盐田法相比,电渗析法海水制盐较日晒制盐有以下优点:(1)不受气候条件和自然条件影响,一年四季均可生产;(2)占地面积小;(3)劳动效率高,其用工仅为日晒制盐的1/5;(4)建厂投资少,主要体现在土地的节约上,电渗析法海水制盐可大幅减少生产用地。

以生产食盐为例,电渗析法制盐与常规盐田法制盐相比,占地面积约为盐田法的4%~6%,投资仅为盐田法的20%,常备人员为盐田法的5%~10%,卤水纯度和浓度均比盐田法高。节省的土地价值巨大,为沿海地区经济发展提供巨大空间,社会效益、经济效益较为明显[22-23]。

电渗析法海水制盐较日晒制盐也存在以下缺陷:(1)使用膜种类不同,设备和操作方法不同,操作相对较复杂;(2)海水利用率低,平均生产1 t盐耗海水100 m3~370 m3,海水利用率仅为10%~35%;(3)离子交换膜寿命低,膜寿命一般在3 a左右,交换膜的费用占成本的21%~23%,膜寿命直接影响生产成本[24]。

我国沿海地区有较为廉价的滩涂资源,土地价格较低,因此,目前我国滩晒法海水制盐投资远低于电渗析法。我国劳动力充裕,人员费用较低,生产成本中支出的人力资源费远低于交换膜的维修更新费和消耗的能源费;因此在我国电渗析法海水制盐的生产成本亦高于滩晒法。

4 提取钾盐技术

钾资源主要存在于陆地含钾矿石中,世界钾盐主要由陆地矿石生产。我国是一个钾矿资源贫乏的国家[25-26],探明钾储量仅占世界总储量的0.2%,只有青海等盐湖的液体钾矿可供开发。海水中钾含量达500万亿t,但浓度仅为380 mg/L,如何充分利用海水中钾资源已成为研究重点。困扰着海水提钾产业化的主要因素是海水提钾成本过高,富集和蒸发浓缩过程中的能源消耗占生产成本的80%,如何节能降耗是海水提钾实现突破的关键。

目前,我国海水提钾以制盐后苦卤提钾为主,其中含K+浓度在13 g/L~15 g/L左右,较海水浓缩30倍以上,是提取钾盐的极好原料。我国自20世纪50年代开始进行苦卤钾资源的开发利用,目前为止已投入工业化生产的技术主要包括苦卤提取氯化钾和苦卤制取硫酸钾。

4.1 苦卤制取氯化钾技术

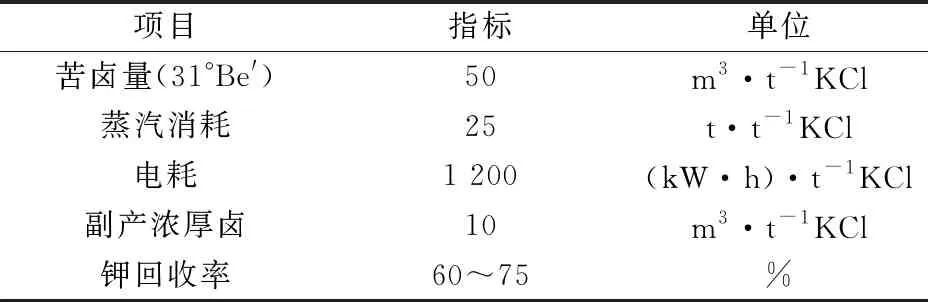

表1 兑卤法制备氯化钾技术指标

随着能源、材料和人员费用的上涨,该工艺能耗高、回收率低的问题日益突出,导致氯化钾生产企业亏损严重。针对兑卤法苦卤氯化钾生产技术存在的问题,我国科技工作者先后进行了多项技术改造,包括:盐田兑入钙水除硫工艺[28]、“三高法”工艺[29]和氯化钾控速结晶技术[30]等,使工艺回收率和能耗均有不同程度的改善。但由于未能从根本上解决原工艺高能耗的问题,因此这些技术未能在行业规模化实施。

4.2 苦卤制取硫酸钾技术

20世纪90年代初,随着我国经济型农业的快速发展,国内对硫酸钾的需求猛增。在成功突破了苦卤制取硫酸钾关键技术——氯化钠与硫酸盐的分离问题后[31],我国科技工作者陆续开发出一系列苦卤制取硫酸钾技术。这些技术因分离氯化钠与硫酸盐的方法不同分为:浮选法、旋流法、筛分法和高温盐析法等[32],其中浮选法和旋流法分别在河北省大清河盐场和山东海化集团建立了万吨级硫酸钾工程。

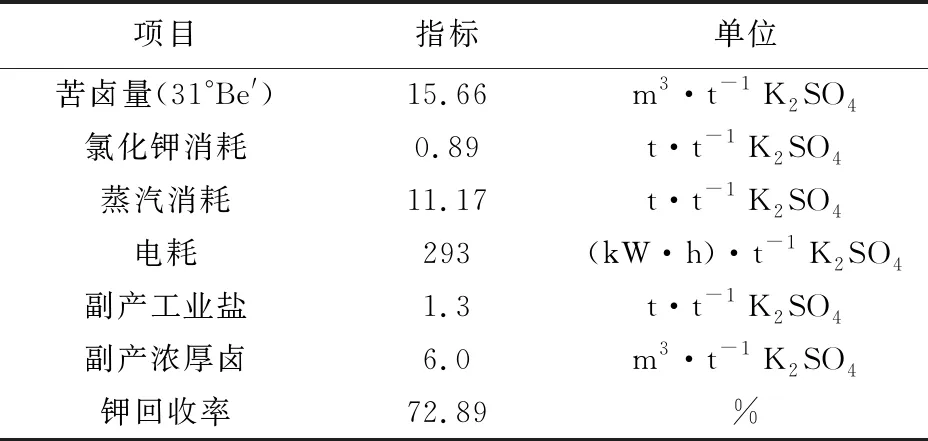

以旋流法为例,苦卤制取硫酸钾工艺流程包括:兑卤、蒸发、旋流分离、一段转化、洗涤分离、二段转化等工序,技术经济指标见表2[27]。

表2 苦卤制取硫酸钾技术指标

采用苦卤制取硫酸钾技术对苦卤制取氯化钾工艺进行改造,可显著地提高企业的经济效益,1998年获得国家发明奖。1999年后,随着国内硫酸钾市场竞争的日益激烈,售价下跌,工艺路线中氯化钾消耗量大的缺陷日益突出,从而导致工厂效益下降。因此,苦卤制取硫酸钾技术仍未能在盐化工行业大规模推广。

4.3 海水提取硫酸钾高效节能技术

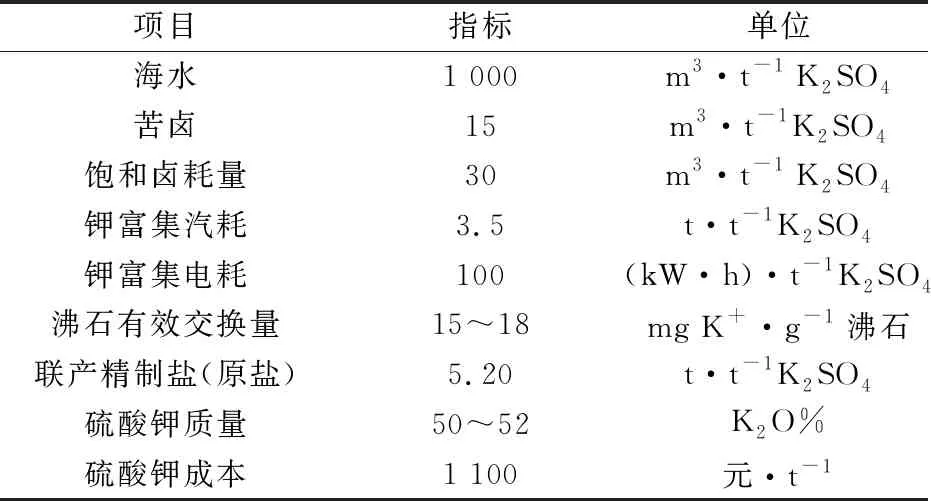

在“九五”末期由河北工业大学等单位联合研制成功“海水提取硫酸钾高效节能工艺”,从而实现了海水提钾技术的重大突破。该工艺针对原海水提钾工艺由于沸石有效交换量低造成的钾富集能耗高这一关键技术问题,开发出苦卤叠加工艺,使沸石有效交换量提高3倍,进而大幅度降低了硫酸钾制备成本,该技术已完成中试验证,具备产业化转化条件。

海水提取硫酸钾高效节能技术是以海水、苦卤及饱和卤为原料,通过沸石法离子交换工序富集钾,制得富钾卤水;富钾卤水通过强制蒸发(或滩晒)得到精制盐(或原盐)和富钾苦卤;富钾苦卤通过蒸发、冷却、分离、转化等工序制得产品硫酸钾和副产品工业盐及浓厚卤。技术指标见表3[27]。

表3 海水提取硫酸钾高效节能工艺指标

5 提取镁盐技术

我国在镁盐的生产上,以低档的工业级氯化镁、硫酸镁为主,特殊用途的其他品种的镁盐生产批量较小。我国苦卤综合利用生产氯化镁年产在30万t~40万t。自卤水资源中提取硫酸镁,一部分是苦卤综合利用企业将生产氯化钾副产物分离的硫酸镁经干燥以硫镁肥的形式销售或出口到东南亚地区;另一部分是山西运城南风集团将硝母液经滩晒、干燥制得硫酸镁出口或内销。我国镁盐生产企业普遍存在自动化程度低、生产品种单一、经济效益差等缺陷。

5.1 卤水制取氯化镁

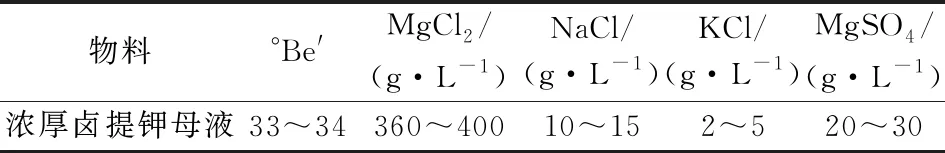

我国氯化镁的生产一般用浓厚卤提钾母液(化学组成见表4)为原料采用蒸发法生产。由表4可见,原料中的MgCl2的浓度已相当高,只需蒸发部分水分和分离掉杂质盐类,就可制得产品。蒸发法工艺流程主要包括蒸发浓缩、保温沉降以及冷却成型等3个工序。

表4 浓厚卤提钾母液的化学组成

在蒸发操作中关键是控制好终止沸点。在常压下,终止沸点越高,产品中氯化镁含量也越高。但当终止沸点过高时(高于180 ℃),易发生水解反应。水解反应一旦发生,既影响产品质量,又因产生大量盐酸而严重腐蚀设备。如终止沸点过低(低于150 ℃),完成液冷却到常温时不能全部凝固成结晶物,给冷却工序带来困难。因此在生产实际中,终止沸点一般在157 ℃~170 ℃之间。

蒸发完成液冷却到110 ℃以下时可凝固成MgCl2·6H2O和MgCl2·4H2O的混合晶体。考虑到包装袋的耐温强度,要继续冷却到接近常温。通过控制冷却成型工艺可将产品制成卤块、卤片或卤粉。

5.2 苦卤制取硫酸镁

硫酸镁的生产方法主要有苦卤自然冷冻法制取硫酸镁和高温盐法制取硫酸镁两种方法[33]。

5.2.1 苦卤自然冷冻法制取硫酸镁

制盐母液经复晒后,再析出一部分氯化钠,使苦卤浓度达30 °Be′以上,含硫酸镁约70 g/L。自然冷冻法生产硫酸镁的工艺比较简单,只要在秋季晒盐后把苦卤存储在卤井中,借助冬季低温冷冻即可析出硫酸镁。我国北方辽宁、河北沿海地区多以此法生产硫酸镁,冬季温度降至零上5 ℃即可析出MgSO4·7H2O,由于其析出量与温度有关,而卤水冷冻到-5 ℃左右可以得到较高的产量。

5.2.2 高温盐法制取硫酸镁

兑卤法生产氯化钾副产的高温盐中,含有30%的硫酸镁和30%的氯化钠。用制溴母液和淡水进行1 ∶1混合,配制成含氯化镁14%左右的溶浸液,预热至50 ℃后溶浸高温盐。高温盐中的硫酸镁可大部分溶于浸取液,而氯化钠则不溶。浸取完成后,将浸取液冷冻至-5 ℃左右即可析出MgSO4·7H2O。

5.3 海(卤)水制取氢氧化镁

国内氢氧化镁阻燃剂的生产普遍采用水热合成法,以卤水或者硫酸镁(氯化镁)为原料,氢氧化钠(或氨)为沉淀剂,控制一定的温度、压力以及pH值等工艺参数,制备出形貌规整、颗粒分布窄的阻燃剂氢氧化镁。环保型氢氧化镁主要是以我国丰富的白云石资源与淡化后浓海水为原料,煅烧后的白云石配成灰乳与浓海水混合,沉降分离后得到浆状产品。

在国家“十一五”科技支撑计划项目的资助下,淡化所完成了万吨级浓海水钙法制备环保级膏状氢氧化镁的研究,该项目经过持续攻关,取得了多项关键技术的突破,为大规模应用于环保奠定了基础。

6 结论

海水淡化及综合利用技术作为解决沿海地区水资源短缺和发展沿海经济的重要途径,逐渐受到中国政府的高度重视,相继出台多项政策和规划加强其产业发展,并设立重大科研专项课题支持海水利用高新技术、材料和装备的研发,尤其将浓海水资源综合利用技术列入重点发展方向。

为应对经济社会发展对海水资源开发利用的需求,自20世纪70年代以来我国海水资源综合利用技术取得了长足进展,应对快速崛起的海水淡化产业浓海水处置利用需求,在国际范围内首次实现了其资源利用的产业化运行;同时,技术嫁接转移,支撑了内陆含盐工业废水的资源化利用产业发展。未来,实现传统盐化企业过程高效、节能、产品高质、高值,完善浓海水处置利用技术装备体系,将助力多品种、精细化、高附加值产业格局的形成,我国海洋资源开发能力与绿色化水平亟需不断提升。