探讨NFOA-RBF神经网络的食用盐包装封口温度控制系统

姜庆辉

(江苏苏盐井神股份有限公司 第二分公司,江苏 淮安 223003)

1 前言

食用盐在人类生活必需品中占据十分重要的地位,市场需求巨大,同时,也对食用盐的生产效率提出了挑战。在食用盐工业生产中,食用盐包装效率在一定程度上影响产品生产率,因此,从业人员和研究人员致力于提升食用盐的包装效率[1]。在食用盐包装过程中,封口装置主要完成包装的横封和纵封,决定食盐质量和外观。其中温度控制通过热电偶和温度传感器实现封口温度闭环控制,是食用盐包装过程封口环节中至关重要的部分,要求所使用的温度控制系统超调量更小,抗干扰能力更强,温度控制精度更高,能以较快速度实现对各料筒温度的控制[2]。鉴于此,研究以食用盐包装封口温度控制系统为对象,论述NFOA-RBF神经网络在实现 PID 控制器参数实时在线调节方面的作用,提出一种基于NFOA-RBF神经网络的食用盐包装封口温度控制系统,并进行仿真和实验。

2 基于PLC的食用盐包装封口系统架构

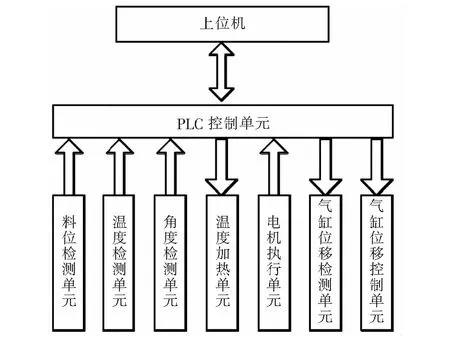

在食品工业中,包装由包装准备操作、产品准备填充操作、填充包装、关闭(密封)、填充包装的控制以及储存和运输的准备组成。其中,包装操作必须符合严格的卫生、毒性、臭味标准,并对内装物进行保护。同时,现代的分销和销售方式也影响了包装的类型。例如,市场和仓库需要单元包来鼓励冲动购物和便于展示。在食用盐包装中,大多采取的是热密封的保护包装,以防止微生物进入并延缓物理变质。为此,食盐包装封口控制系统主要包括:上位机、PLC、温度检测单元、角度检测单元、料位检测单元、电机执行单元、温度加热单元等[3]。其中 PLC 作为下位机主要负责接收各种模拟信号、数字信号以及控制指令下传。上位机即 PC 机,根据 PLC 信号实现各种复杂算法分析同时生成控制指令。具体架构见图1。

图1 食用盐包装机控制系统结构

3 基于NFOA-RBF神经网络的温度PID控制

3.1 温度PID控制设计

食用盐包装封口温度控制过程的主要困难在于热惯性大、时间短、变量间耦合大、非线性强,常用的线性控制技术有分散PID控制,多变量解耦控制,预测控制和鲁棒h ∞控制。使用PID的主要优点是易于实现和调整[4]。在这样的方式下,相对于其它应用于系统控制的方法,神经网络具有一定的特殊性,特别是神经网络控制器一般是一个静态非线性函数,其参数可以用人的启发式算法设计,也可以用被控系统的数学模型设计。在工业控制的背景下,设计过程中的非线性和直觉感觉非常重要,主要是因为两个原因: 首先,大多数工业过程是非线性的,需要非线性模型;其次,通常在工业中不容易使用在某些情况下,启发式知识或试错过程,对于系统分析和控制设计可能更加实用和方便。在此基础上,RBF网络是一类混合连接模型,虽然它本质上是三层前馈网络,但RBF网络与传统的多层感知器有三个重要的不同之处: 首先,RBF网络只有一组可训练的权重,从隐藏层到输出层;其次,RBF网络节点的激活函数是非标准的le;最后,RBF网络学习受监督和无监督的双重影响。一般来说,质心是通过K平均算法获得,而输出层的权重则是通过使用伪逆矩阵或SVD的单次激发过程来训练。因此,RBF网络在传统的分类问题以及现代模糊控制系统中具有广泛的适用性[5]。

与其它神经网络模型一样,RBF网络的拓扑结构对网络性能有很大影响,即重心构成隐层的选择。过多的质心会导致过度拟合,而过少的质心可能不足以充分捕获内含子类的分裂。因此,RBF网络的分类精度主要受用于表示每个类的质心数和每个质心在其类中的位置的影响。由于每个类的重心数由用户事先设置,通常是所有类的重心数。虽然这简化了RBF网络的设计,而且对于“常规”问题空间来说也是足够的,但这种方法限制性太强,通常不切实际。在具有多类的复杂问题空间中,尽管许多类仅由几个紧集群组成,但其它类可能会表现出需要附加质心的奇点。在超维问题空间中,这样的奇异点不容易被用户检测到。此外,RBF网络的另一个难点是它随机选择了质心的起始位置。这种非决定性阻碍了健壮性,并直接影响性能。鉴于此,为了克服传统RBF网络的质心选择方法的局限性,提出一种基于自我优化的进化策略,将遗传算法演化为模糊质心,成为网络隐藏层的基本函数。因为遗传算法同时对所有类别进行操作,并以适应度作为分类准确性的衡量标准,所以该方法自然而然地从交互信息中获益。此外,通过消除起始位置的非决定性选择,RBF网络的粗壮度得以增加。

具体来说,为了构造一个最优的网络布局,利用RBF网络的输出信息和RBF网络的计算有效逼近,通过共同演化网络拓扑结构的两个决定性参数:隐含层和输出层来实现最优聚类,其表达式为:

(1)

式(1)中,hj——径向基向量;X——网络输入量;Cj——隐含层j节点的中心矢量;bj——隐含层j节点的中心基宽。

在进化过程中,输出层不断变化,从而提供了种群中必要的多样性来优化参数用于评估个体的客观适应度函数,然后使用k均值计算的中心和最近吸引的原型分类器对评估集进行测试分类,使用个体基因编码的起始位置。因此,研究采用梯度下降法的网络分类器作为RBF网络性能的有效近似值,其表达式为:

cij(k)=cij(k-1)+Δβcij+α(cij(k-1)-

cij(k-2))

(2)

bj(k)=bj(k-1)+Δβbj+α(bj(k-1)-

bj(k-2))

(3)

式(2)、式(3)中,cij(k)——第k时刻节点j中心矢量;bj(k)——第k时刻节点j中心基宽;α——为动量因子;β——学习因子。

虽然在优化过程中标记了质心,一旦放入RBF网络并融合,就不会被标记,使得RBF能够利用输出信息进行更快速、更明智的搜索,以寻找最优解决方案。

3.2 神经网络初始优化

如上所述,这些RBF符号规则为具有某些参数限制的单变量网络的零点数量提供了严格的界限。此外,它们可用于导出这些网络的 Vapnik-Chervonenkis (VC) 维度和伪维度的紧密界限[6]。该结果与之前的工作形成对比,表明具有两个或更多输入节点的RBF神经网络具有超线性维度。这些规则还产生了网络大小的下限,从而对系统性能比较大,所以需要通过优化初始值来提高 RBF 神经网络的预测精度[7]。为此,研究引入了一种果蝇优化算法(NFOA),具体步骤如下:

首先,参数初始化,包括种群规模、最大迭代数值、果蝇群位置、初始浓度值等;

其次,通过嗅觉感知食物,果蝇个体向所感知食物聚拢同时更新果蝇位置;

再次,求解个体和原点之间距离;

最后,求解浓度最佳的果蝇个体。

其中,步骤2到步骤4循环执行,满足最大迭代次数同时果蝇浓度最优,则执行以下步骤:

标记同时保存最佳浓度值,此时果蝇群体会向最佳浓度位置聚拢。

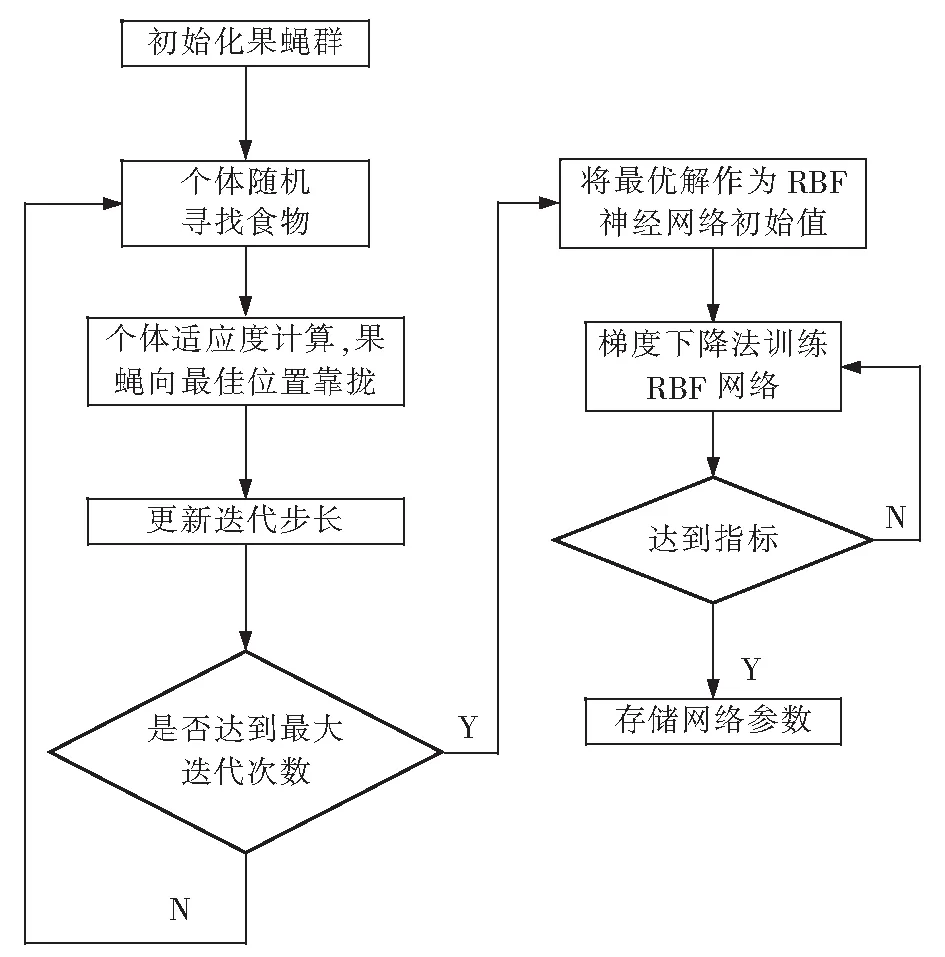

所述自适应步长的果蝇优化算法可很好地解决全局寻优和局部寻优问题。在前期计算过程中,全局优化性能比较理想,这样就可以最快地找到全局最优解;在后期计算过程中,可以兼顾搜索速度和搜索精度。在保证算法收敛性的前提下,提高算法搜索精度。利用该算法可以较好地解决 RBF 神经网络初始值优化问题。NFOA-RBF 神经网络算法流程见图2。

图2 NFOA-RBF神经网络算法流程

在这种方法中,输入空间的网格化简化了结构参数的估计,并且考虑到线性滤波理论,允许将网格交叉处的局部最大后验估计替换为权值。

4 仿真和实验分析

4.1 仿真

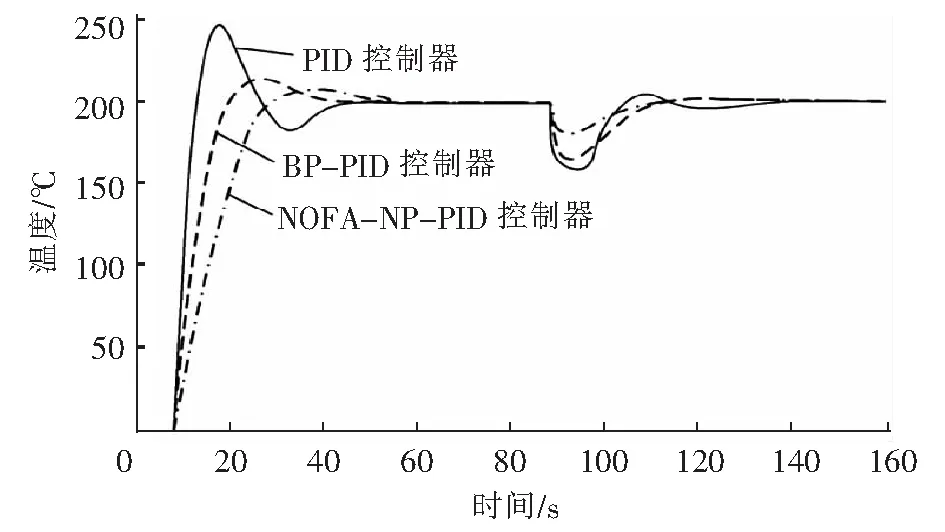

为了验证所提出的食用盐保障封口温度控制系统的可行性,通过 MATLAB Simulink 技术创建控制器的拟合估计过程,并在图表上相应地显示结果。根据使用参数测试的有效性来

对传统的PID控制器、基于BP神经网络的PID控制器和基于NPOA-RBF的PID控制器进行仿真对比。目标是在系统稳定状态下对比不同控制器的超调量和系统稳定所需时间,为对比不同控制器的有效性提供范围。具体仿真结果见图3。

图3 PID控制器仿真模拟结果

如图3所示,在超调量方面,传统的PID控制器的超调量为12.3%,基于BP神经网络的PID控制器的超调量为4.9%,基于NPOA-RBF的PID控制器的超调量为2.1%;在系统稳定所需时间方面,传统的PID控制器为6 s,基于BP神经网络的PID控制器为3.5 s,基于NPOA-RBF的PID控制器为3.8 s。由此可见,NPOA-RBF神经网络 PID 控制器的性能最优。

4.2 实验

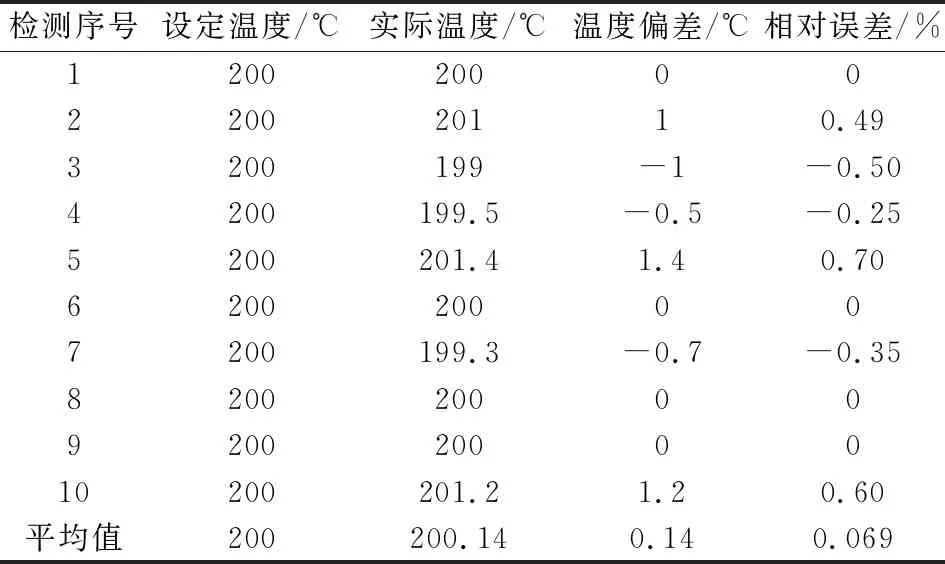

为了确定研究所设计的温度控制系统的实际精度,以某食用盐工厂的包装生产线为平台进行了相关实验。实验以200 ℃为设定温度,以6 min/次的频率采集1 h内系统的实际温度并对比实际温度和设定温度的温度偏差和相对误差,具体结果如表1。

表1 食用盐封口温度控制系统实验结果

如表1所示,此次实验中实际检测温度最高为201.4 ℃,最低温度为199.3 ℃,平均检测温度为200.14 ℃;温度偏差最大为1.4 ℃,最小为-0.7 ℃,平均温差为0.14 ℃;相对误差最大为0.70%,最小为-0.50%,相对平均误差为0.069%。由此结果可以得出该系统满足生产所需的稳定性,同时,实现了较为精确的温度控制,可以进行实际应用和推广。

5 结语

综上所述,随着先进控制技术的发展,超过95%的过程工业控制回路都在使用PID控制器,因为它结构简单、易于实施和鲁棒性。然而,由于PID控制过程的非线性和不稳定性,传统的PID在某些情况下会失败并且表现出较差的性能。为了克服这些问题,研究人员开发了基于神经网络控制的PID控制器,它提供比传统PID设计方法更好的闭环性能,可用于控制不稳定的过程。与传统PID相比,基于神经网络控制的PID控制器一个显着优势是它具有单个调整参数,易于调整并应用于实际过程。这一点从实验结果中可接受的温度误差指数值可以看出。研究表明,所提出的技术可以有效地用于控制食用盐包装机的封口温度。