控制阀启闭摩擦力对控制误差的影响分析

王一翔,黄靖添,陈敬秒

(1.浙江省泵阀产品质量检验中心,浙江 温州 325100;2.上海交通大学船舶海洋与建筑工程学院,上海 200030)

0 引言

安装于管道系统中的控制阀启闭件一直处于连续运行状态,其位置误差控制会受装配间隙、控制阀阀杆表面粗糙度和工况清洁度、填料密封预紧力、密封填料材质、设计结构尺寸、温湿度等众多因素影响。这会导致摩擦力的大小和方向切换有差异,引起控制系统不稳定,从而影响控制阀的泄漏量、流量系数、流阻系统和流量特性等参数。GB/T 17213.4—2015《工业过程控制阀 第4部分 检验和例行试验》(等同IEC 60534-4:2006《Industrial-process control valves-Part 4:Inspectionandroutine testing》[1-2])、GB/T 4213—2008《气动调节阀》[3]、JB/T 7387—2014《工业过程控制系统用电动控制阀》[4]等标准针对控制阀运行中摩擦力的影响,提出了滞环误差、基本误差、回差、死区、额定行程偏差项目的技术要求。

然而通过分析对比发现,这些标准中的定义和曲线特性存在一定的不规范描述和错误的定义解析。这些问题影响了控制阀企业对产品质量的分析判断,会造成企业对检验项目的定义理解不清晰,从而常常忽视控制阀控制精度的设计本质。在控制精度达不到理论输出要求时,采用更大输出力的执行器和精度更高的定位器来满足控制系统要求,会导致因没有合理匹配使用控制元件从而增加产品生产成本。因此,对控制阀运行过程中摩擦力的研究是设计控制阀的基础。降低摩擦力影响,能够提高控制阀滞环误差、回差、死区、额定行程偏差项目的精度等级。

1 标准对误差曲线的定义分析

GB/T 17213.4(IEC 60534-4)标准针对控制阀摩擦力影响绘制了滞环误差、死区和回差曲线技术要求。

GB/T 17213.4标准定义的滞环误差为:全范围上行程和下行程移动减去死区值后得到的被测变量两条校准曲线间的最大偏差,即滞环误差等于回差和死区相减得到的最大偏差。GB/T 17213.4滞环误差特性如图1所示。该曲线表示0~100%信号过程的滞环误差。

图1 滞环误差特性示意图

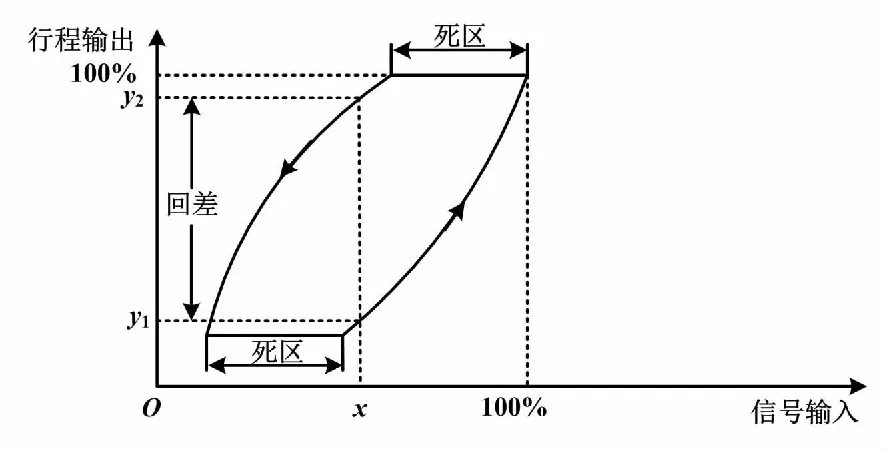

GB/T 17213.4标准定义的死区为:输入变量的反向变化不至引起输出变量有任何可察觉变化的有限数值区间的最大间隔值。GB/T 17213.4死区特性如图2所示。

图2 死区特性示意图

但是图2中的死区不应是x1和x2区间,而是在行程输出发生变化,摩擦力刚好是最大静摩擦力切换为滑动摩擦力瞬间的坐标点。GB/T 17213.4滞环误差加死区特性如图3所示。同时,死区也不应是平行四边形绘制,而应是当达到滑动跳动信号瞬间,位移刚好发生了移动。但此时的信号并没有再次增加,行程输出量在此处滑动跳动信号点应是直角转换。

图3 滞环误差加死区特性示意图

GB/T 17213.4标准定义回差为:装置或仪表按施加输入值的方向顺序给出对应于其输入值不同的输出值的特性。

通过以上对滞环误差、死区、回差标准定义的分析,发现GB/T 17213.4标准中所提的滞环误差描述和曲线表达不规范,即死区和滞环误差两者是不同的对象量值,输出量和输入量不能够进行相减。滞环误差的定义不应为全范围上行程和下行程移动减去死区值后得到的被测变量两条校准曲线间的最大偏差。因此,滞环误差和滞环误差加死区的曲线不应如图1、图3所示绘制表达。

2 控制阀启闭摩擦力影响过程

根据JB/T 8218—1999《执行器术语》[5]标准的定义,死区为输入信号正反方向变化不致引起行程有任何可察觉变化的有限区间。GB/T 4213—2008《气动调节阀》死区试验方法为:缓慢改变(增大或减小)输入信号,直到观察出一个可察觉的行程变化,记录这时的输入信号值;按相反方向缓慢改变(减小或增大)输入信号,直到观察出一个可察觉的行程变化,记下这时的输入信号值;两项输入信号值之差的绝对值即为死区。死区应在输入信号量程的25%、50%和75%这三点上进行试验,死区用调节阀输入信号量程的百分数表示。因此,死区是某一输入量附近的一个区域范围。根据死区试验方法规则,某一点输入信号值的死区可分为正行程死区β和反行程死区δ。如25%信号正、反方向死区特性如图4所示。一个死区的曲线只能反映某一点输入信号时引起行程输出微变的正反方向信号变化量,如图4只能表示25%信号时的死区,不能代表整体输入信号的死区(如4~20 mA)。

图4 25%信号正、反方向死区特性示意图

根据死区试验方法,正行程死区β的最后行程输出为正行程方向,反行程死区δ的最后行程输出为反行程方向。最后行程输出运动方向不同,使正、反行程死区的摩擦力方向也不同。25%信号摩擦力变化特性如图5所示。

图5 25%信号摩擦力变化特性示意图

图5中:f1、f4为最大静摩擦力;f2、f3为滑动摩擦力。图5只能表示25%信号位置时摩擦力变化特征。

测量β操作方法为:缓慢减小输入信号,直到观察出一个可察觉的反行程变化,记录这时的输入信号值;按相反方向缓慢增大输入信号,直到观察出一个可察觉的正行程变化,再次记录这时的输入信号值;两项输入信号值之差的绝对值为β。

测量δ操作方法为:缓慢增大输入信号,直到观察出一个可察觉的正行程变化,记录这时的输入信号值;按相反方向缓慢减小输入信号,直到观察出一个可察觉的反行程变化,再次记录这时的输入信号值;两项输入信号值之差的绝对值为δ[3]。

正、反行程死区受装配间隙等因素影响,两者数值稍微不同,β≈δ(同一位置附近的控制阀阀杆表面粗糙度均匀,装配工艺保持一致[6])。

JB/T 8218标准定义基本误差为在规定的参比条件下,实际的行程特性曲线与规定的行程特性曲线之间的最大差值,基本误差用调节阀额定行程的百分数表示;定义回差为同一输入信号上所测得的正反行程的最大差值的绝对值,回差用调节阀额定行程的百分数表示。根据GB/T 4213标准基本误差和回差的试验方法,试验点应包含0%、25%、50%、75%、100%这五个信号点。基本误差、回差特性如图6所示。

图6 基本误差、回差特性示意图

图6中,信号输入依次顺序为0%→25%→50%→75%→100%→75%→50%→25%→0%。控制阀的运行过程中的摩擦力常以静摩擦力和滑动摩擦力相互切换形式存在。

基本误差、回差项目受摩擦力影响具有以下三个特征。

①曲线分离波动影响基本误差、回差。

正行程过程的摩擦力方向为负(a、b、c、d段)。反行程过程的摩擦力方向为正(e、f、g、h段)。驱动力方向都为单一方向,因此会产生摩擦力拖滞影响。同一信号的正行程数值要比反行程数值小。正行程曲线和反行程曲线互不相交。正、反行程误差曲线分离波动越大,基本误差、回差就越大。控制阀企业可降低摩擦力,减小正、反行程曲线分离波动[7]。

摩擦力变化特性如图7所示。

图7 摩擦力变化特性示意图

②动、静摩擦力切换等于半个死区信号。

③各段曲线斜率基本相同。

如果控制阀以及工况的特征属性不变,正行程b、c、d段和反行程f、g、h段的误差曲线斜率大致相同,正行程a段和反行程e段由于完整死区因素影响,对于输入信号的行程输出灵敏度不如正行程b、c、d段和反行程f、g、h段,因此误差曲线斜率坡度较小。

3 标准对控制误差的技术要求

GB/T 4213—2008《气动调节阀》和JB/T 7387—2014《工业过程控制系统用电动控制阀》标准分别针对摩擦力因素影响提出了控制阀位置误差限要求,包括基本误差、回差、死区和额定行程偏差。控制阀位置误差限要求如表1所示。表1中,GB/T 4213标准的1992年版本的基本误差、回差、死区、额定行程偏差项目(±1.0%、≤1.0%、≤0.4%、+2.5%)比2008年版本(±1.5%、≤1.5%、≤0.6%、+2.5%)具有更高的技术要求。但是随着加工设备、技术、工艺、材料的提升和发展,管道系统趋向智能化控制形势,控制阀的位置误差限应具备同等1992年版本或更高的技术要求[8]。

表1 控制阀位置误差限要求

4 控制阀摩擦力影响因素的改善措施

控制阀企业可通过优化阀杆表面粗糙度、装配间隙、加工装配精度和工艺、密封填料、设计结构、工况清洁度、温湿度等措施来降低摩擦力影响,提高控制阀的精度、灵敏度和稳定性。

4.1 阀杆表面粗糙度

控制阀阀杆机械加工过程中,阀杆表面的塑性变形、机床震动、切削速度等,会使阀杆表面切削留下一定刀痕。对此,需通过适当的热处理工艺提高阀杆硬度,并经研磨或者滚压加工,使控制阀阀杆表面粗糙度不大于Ra 0.8 μm,以降低阀杆表面粗糙度[9]。

4.2 装配间隙

直行程控制阀的阀杆和执行器的输出轴,尽量通过行程标尺块上的螺纹连接方式紧固装配;角行程控制阀经常出现阀杆控制松动现象,一般是由于多次启闭导致执行器和阀杆键配合处产生间隙太松而引起的。对此,应采用花键套和花键轴组合调整配合方式,增加扭矩总接触面积,同时提高阀杆和阀杆键的材料硬度,避免间隙产生[10]。

4.3 加工装配精度和工艺

加工装配精度和工艺影响填料函和阀盖的垂直度、填料函和阀盖连接螺纹端的同轴度。装配工艺影响执行器输出轴和阀杆的同轴度、支架和阀盖连接的垂直度。不正确的形位公差会直接影响控制摩擦力。对此,生产企业应在加工、装配工艺卡中规范标注。

4.4 密封填料

控制阀安装于管道系统。控制阀阀杆一直处于连续运行状态。其填料和常规阀填料技术要求有所不同,因其不仅起到密封介质作用,还起到使阀杆能灵活滑动的作用。常用的密封填料有聚四氟乙烯填料和柔性石墨填料。柔性石墨填料可用于高温场合,但是使用时应防止干涸,填料函须安装注油器,注入适当润滑油脂进行润滑以减小摩擦力,同时在填料下方应设置压缩弹簧以满足密封要求。聚四氟乙烯填料具有良好的密封稳定性,可压制成V型叠放,在施加一定预紧力的情况下能实现良好的自密封效果,可不用增设压缩弹簧。填料函压缩弹簧的弹性系数和填料压盖螺纹连接预紧力应满足摩擦力的设计要求,并使用扭矩扳手按照规定扭矩值施加填料压盖螺纹预紧力,控制填料所受的正压力。控制阀企业不可为达到更高的密封要求,使用韧性更强的填料弹簧和压盖的螺纹预紧力。因为这样会增加密封填料和阀杆之间的摩擦力,影响位置定位精度。

4.5 设计结构

为了保证阀杆强度和稳定性,控制阀可采用套筒式结构提高阀杆稳定性,减小阀杆直径要求,改善摩擦力影响。较小直径的阀杆能降低介质内部压力轴向压差作用力,特别是在高温工况场合应避免热胀冷缩而影响阀杆和填料之间的摩擦力。

4.6 工况清洁度

在复杂颗粒灰尘工况,控制阀阀杆应设置伸缩式保护套,以免因外露的阀杆表面产生结垢而降低阀杆表面粗糙度。过多的结垢堆积也会间接影响密封填料使用寿命。

4.7 工况温湿度

干燥的高温工况场合容易使石墨密封填料发生干涸。热胀冷缩会导致阀杆和填料之间摩擦力发生变化[11]。对此,可通过优化结构设计来满足不同温湿度工况的现场控制要求。

5 结论

本文通过分析控制阀启闭过程中滞环误差、回差、死区、额定行程偏差、摩擦力变化曲线特性,以及标准对控制误差的技术要求,让控制阀企业更加深刻地了解启闭摩擦力对控制误差的影响[12]。同时,本文提出控制阀摩擦力影响因素的具体改善措施。控制阀企业可通过优化阀杆表面粗糙度、装配间隙、加工装配精度和工艺、密封填料、设计结构、工况清洁度、温湿度等因素,降低启闭摩擦力影响[13],改善控制阀摩擦力的力值大小和方向切换差异,降低基本误差、回差曲线分离波动,使正行程和反行程曲线尽量接近理论行程值,达到控制阀位置误差限要求,从而提高控制阀精度、灵敏度和稳定性。