不同粒径SiO2磨料混合对钴化学机械抛光的影响

郭峰 ,王胜利 ,*,王辰伟 ,张月 ,王强 ,刘光耀

(1.河北工业大学电子信息工程学院,天津 300130;2.天津市电子材料与器件重点实验室,天津 300130)

随着集成电路(IC)特征尺寸的不断缩小,金属钴(Co)凭借其优异的特性而替代了铜(Cu),被用作先进节点下的互连金属材料[1-2]。化学机械抛光(CMP)是目前唯一能够实现巨大规模集成电路(GLSI)全局平坦化的技术,抛光液是CMP中的关键耗材,一般包含磨料、氧化剂、配位剂、抑制剂及其他添加剂[3-5]。

磨料是抛光液的主要组成部分,对 CMP效果具有重要影响,当前 CMP所用抛光液主要采用二氧化硅(SiO2)、氧化铈(CeO2)、氧化铝(Al2O3)等作为磨料。二氧化硅磨料有着粒径可控、硬度低、性质稳定等特点,被广泛应用[6-8]。

相比于单一磨料,混合磨料可以有效提高材料的去除速率和表面品质,国内外学者对此做了不少研究。如Wang等人[9]研究发现,将Al2O3与ZrO2按一定比例混合作为磨料对4H-SiC进行CMP时,去除速率比它们单独使用时高了很多,并且抛光后的表面粗糙度明显降低。又如,Hong等人[10]研究了 SiO2磨料对铜阻挡层CMP的影响,发现将不同形状的SiO2混合作为磨料不仅可以提高铜阻挡层的去除效率,而且抛光后材料表面的缺陷较少。还有,孙运乾等人[11]采用单一粒径、连续粒径(指磨料粒径在一定范围内都有分布)及混合粒径的SiO2磨料对蓝宝石进行CMP时发现,将两种不同粒径的SiO2磨料混合进行CMP,蓝宝石的去除速率最高。

目前针对 Co化学机械抛光的研究主要集中于抛光液中添加剂对抛光效果的影响方面,有关磨料对抛光效果的影响却少有报道。本文采用5种不同粒径的SiO2磨料对Co进行CMP,并考察了将不同粒径磨料混合使用时的抛光效果,探讨了不同粒径SiO2磨料混合后对Co的去除机制,为Co的化学机械抛光提供参考。

1 实验

1.1 抛光液的制备

采用胶体SiO2作为磨料,以甘氨酸为配位剂,30% H2O2为氧化剂,1,2,4-三氮唑(TAZ)作为缓蚀剂,使用HNO3和KOH调节抛光液的pH至7.5。抛光液的具体组成为(按质量分数计):甘氨酸2%,H2O21%,TAZ 0.2%,磨料1%。

首先使用粒径分别为40、60、80、100和130 nm的胶体SiO2制备了5组抛光液,以研究磨料粒径对抛光效果的影响。接着按表1选取不同粒径的胶体SiO2按不同质量比混合,制备了10组混合粒径磨料的抛光液。

表1 不同粒径SiO2磨料混合比例Table 1 Abrasives composed of SiO2 particles with two different sizes and corresponding mass ratios

1.2 抛光工艺

抛光对象为直径76.2 mm、厚度2.0 mm的Co靶材(纯度99.99%)。采用E460E抛光机(法国Alpsitec)和IC1010抛光垫(美国陶氏化学)对Co靶材进行抛光。每次抛光前使用6045 C4金刚石修整器(韩国SAESOL)对抛光垫修整5 min,以确保抛光数据的准确性。

抛光工艺条件为:抛光头转速87 r/min,抛光盘转速93 r/min,抛光压力2 psi(相当于13.78 kPa),抛光液流量300 mL/min,抛光时间3 min。

1.3 测试与表征

抛光前后使用去离子水冲洗Co靶材,氮气吹干后采用精度为0.1 mg的AB204-N分析天平(梅特勒-托利多公司)称量Co靶材的质量,采用式(1)计算Co的去除速率RR(单位:nm/min)。

式中Δm为抛光前后Co靶材的质量差(单位:g),ρCo为Co靶材的密度(8.271 g/cm3),r为Co靶材的半径(单位:mm),t为抛光时间(单位:min)。

采用美国PSS公司的NiComp380 DLS型纳米激光粒度测试系统分析SiO2磨料的粒径分布。采用安捷伦公司的 5600LS原子力显微镜(AFM)观察抛光后 Co靶材的表面状态,测量表面粗糙度Sq(三维均方根粗糙度),操作模式为随机扫描轻敲,扫描范围为10 μm × 10 μm,扫描速率为0.5 nm/s。

2 结果与讨论

2.1 采用单一粒径SiO2磨料时Co的去除速率

在 CMP过程中,磨料的基本作用是机械消磨。在抛光头与抛光垫进行相对高速运动的过程中,磨料在抛光压力的作用下不断与Co靶材表面发生机械消磨,从而实现Co的机械去除[12]。同时抛光液中的添加剂与Co靶材表面发生化学反应,部分产物也会在磨料的机械消磨作用下被去除,使Co靶材表面不断有新的Co暴露并继续参与化学反应,去除速率随之提高[13]。

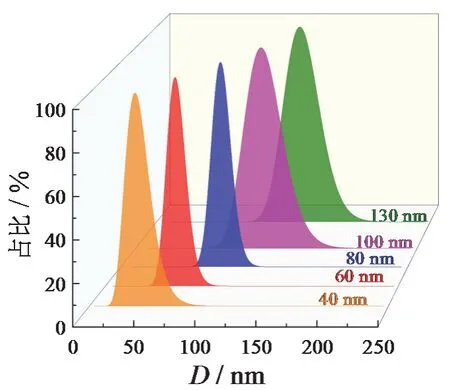

采用粒度分析仪对5种粒径SiO2磨料进行分析,得到平均粒径分别为:D40nm= 39.5 nm,D60nm= 60.1 nm,D80nm= 85.3 nm,D100nm= 111.9 nm,D130nm= 131.9 nm。图1示出了它们的高斯分布。

图1 不同粒径SiO2磨料的粒径分布曲线Figure 1 Particle size distribution curves for SiO2 abrasives with different particle sizes

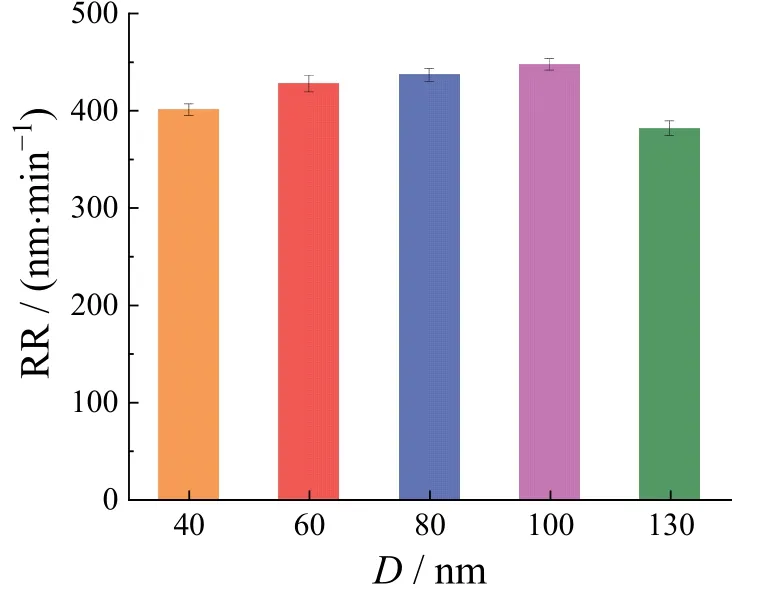

图2是采用不同粒径磨料CMP时Co的去除速率。从中可知,随磨料粒径增大,Co的去除速率先增大后减小,磨料粒径为100 nm时获得了最高的Co去除速率——447 nm/min。材料的去除速率取决于抛光液中磨料与晶圆表面接触的总面积[14],如式(2)和式(3)所示。

图2 SiO2磨料粒径对Co去除速率的影响Figure 2 Effect of particle size of SiO2 abrasives on removal rate of cobalt

式中A为磨料与晶圆的接触面积,C为磨料浓度,D为磨料粒径,N为单位质量磨料的粒子数。

由式(2)可知,在相同的磨料浓度下,接触面积随磨料粒径的增大而增大[15],所以SiO2磨料粒径由40 nm增至100 nm时,SiO2磨料与Co的接触面积增大,去除速率随之增大。式(3)表明磨料与材料之间的接触面积也与磨料的粒子数呈正相关,粒子数相同时,材料的去除速率随磨料粒径增大而增大[16]。在相同质量分数下,大粒径磨料的粒子数比小粒径磨料的粒子数小,所以SiO2粒径为130 nm时Co靶材的去除速率最小。

2.2 不同粒径SiO2磨料混合对Co去除速率的影响

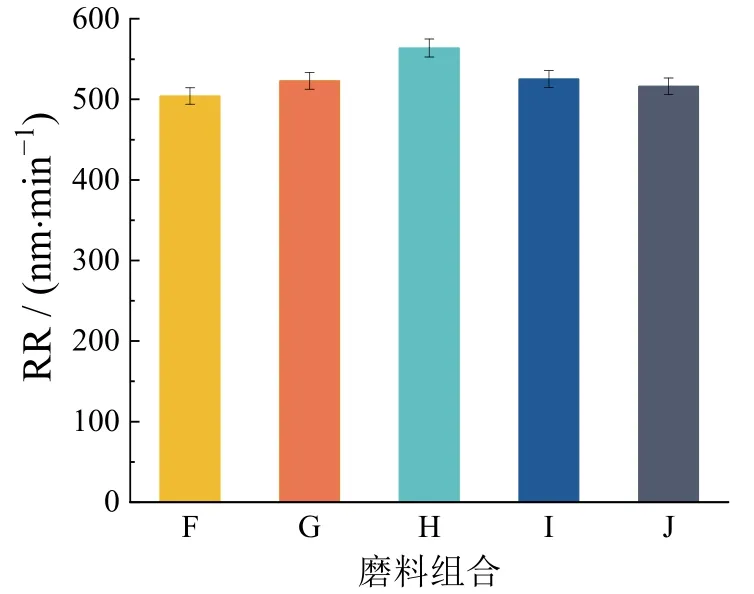

由于大粒径磨料在CMP中容易对晶圆产生划伤[17],因此在上述研究的基础上,选取粒径为40 ~ 100 nm的4种SiO2磨料两两按照质量比1∶1混合后对Co靶材进行CMP。从图3可知,两种粒径SiO2磨料混合使用能够提高Co的去除速率,尤其是将40 nm与100 nm两种粒径的磨料混合时,Co的去除速率最高,达到了504 nm/min。所以对该组合粒径的SiO2磨料进行不同质量比混合的研究。

图3 不同粒径SiO2磨料按质量比1∶1混合时对Co去除速率的影响Figure 3 Removal rate of cobalt when CMP by mixing SiO2 abrasives with two different particle sizes at a mass ratio of 1:1

从图4可知,相对于单一粒径磨料,粒径为40 nm和100 nm的SiO2磨料按不同质量比混合后的粒径分布较广。

图4 40 nm与100 nm的SiO2磨料按不同质量比混合时的粒径分布曲线Figure 4 Particle size distribution curves for the mixture of SiO2 abrasives 40 nm and 100 nm in size at different mass ratios

从图5可知,两种粒径SiO2磨料按不同质量比混合后Co的去除速率明显提升,都高于500 nm/min。随着40 nm SiO2磨料占比的增大,Co的去除速率呈现出先增大后减小的趋势,在粒径40 nm与粒径100 nm SiO2磨料的质量比为3∶1时达到了最大的Co去除速率——563 nm/min。此后随着40 nm SiO2磨料占比的继续增大,Co的去除速率减小并趋于平稳。

图5 40 nm与100 nm的SiO2磨料按不同质量比混合时对Co去除速率的影响Figure 5 Removal rates of cobalt when CMP with the mixture of SiO2 abrasives 40 nm and 100 nm in size at different mass ratios

图6显示了在40 nm与100 nm SiO2磨料单独使用及它们按质量比为3∶1混合使用(即磨料F)时,抛光压力对Co去除速率的影响。从中可知,使用混合粒径磨料时Co的去除速率在不同压力下均比使用单一粒径磨料时高。另外随着压力的增大,使用混合粒径磨料时Co的去除速率呈线性增长,符合普雷斯顿方程[18]。

图6 抛光压力对Co去除速率的影响Figure 6 Effect of pressure on removal rate of cobalt in CMP

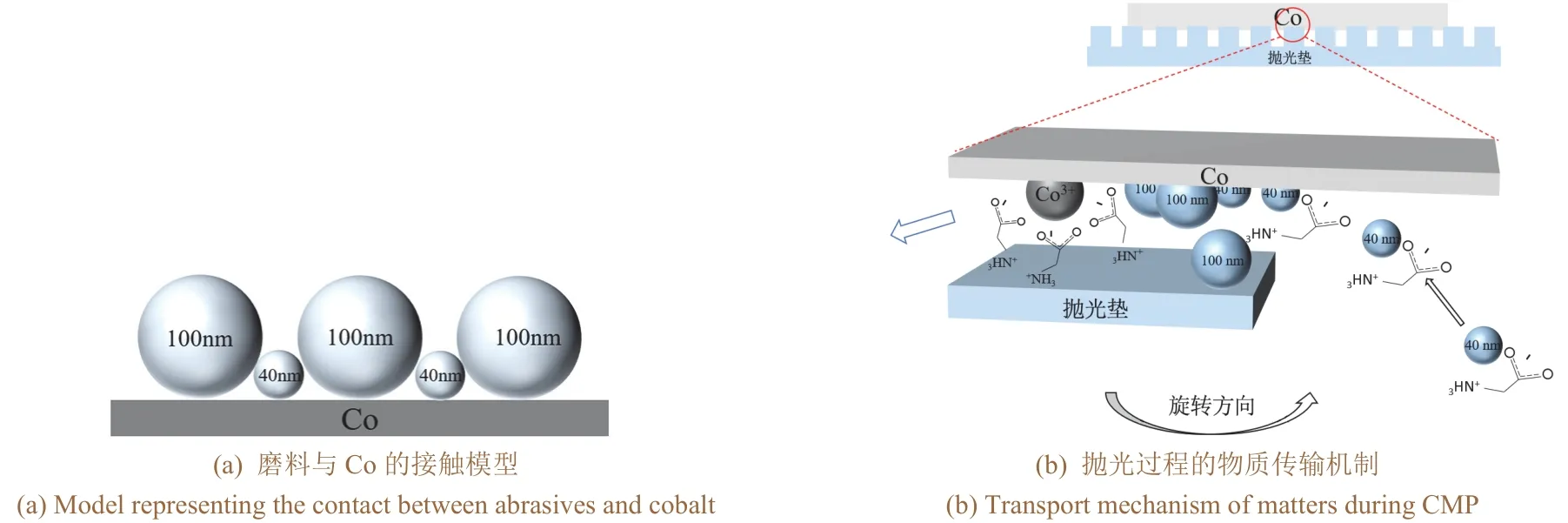

图7显示了两种粒径SiO2磨料混合后的工作机制。如图7a所示,小粒径SiO2磨料可以填充到大粒径SiO2磨料的缝隙中,从而增大磨料与Co靶材之间的接触面积,使得钴靶材在抛光过程中受到的机械作用增强,Co的去除速率随之增大。随着其中一种磨料占比的增大,磨料的混合作用效果下降,随着40 nm粒径SiO2磨料占比的增大,Co的去除速率逐步降低。

图7 混合粒径磨料的工作机制Figure 7 Working mechanism of abrasives with two different particle sizes

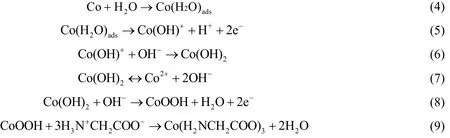

图7b则显示了混合粒径下磨料的物质传输机制。Co在弱碱环境及含H2O2和甘氨酸的体系中发生的反应如式(4)至式(9)[19-20]所示,其中Co(H2O)ads指吸附在Co表面的水分子。

由于40 nm的SiO2磨料能够穿梭在粒径为100 nm的SiO2磨料之间,在增强机械作用的同时,部分粒径为40 nm的SiO2磨料会携带抛光液中的甘氨酸至Co靶材表面,从而促进反应(9)向右进行,增强了CMP过程中的配位作用,进一步提升了Co的去除速率。

2.3 混合粒径SiO2磨料对表面粗糙度的影响

从图8可知,经不同粒径磨料CMP后Co靶材表面粗糙度都有不同程度的减小。相较于采用单一粒径磨料时,将粒径为40 nm的磨料与粒径为100 nm的磨料按质量比为3∶1混合使用进行CMP后Co的表面粗糙度更低。这是因为在小粒径磨料的物质传输下,Co表面的配位作用增强。

图8 不同Co靶材的三维轮廓Figure 8 Three-dimensional profiles of different Co targets

3 结论

(1) 采用单一粒径SiO2磨料对Co进行CMP时,在磨料质量分数不变的条件下,Co去除速率随着磨料粒径增大而呈先增大后减小的变化趋势,SiO2磨料粒径为100 nm时Co的去除速率最高。

(2) 将粒径为40 nm与100 nm的SiO2磨料按不同质量比混合使用可显著提高Co的去除速率,当二者的质量比为3∶1时Co的去除速率最高,达563 nm/min,抛光后的表面粗糙度(Sq)约为1.05 nm。