基于正交实验的汽车内饰用微孔秸秆纤维/聚丙烯复合材料的制备

宛 东,郝加杰,杨发超

(1.柳州铁道职业技术学院,广西 柳州 545616;2.上汽通用五菱汽车股份有限公司,广西 柳州 545007;3.武汉理工大学汽车工程学院,湖北 武汉 430070)

安全和环保是汽车技术的重要发展方向,轻量化是实现汽车安全和环保的重要手段[1-3]。作为轻质材料,塑料及其复合材料在汽车内饰零部件上得到了广泛应用[4-5]。改性聚丙烯(PP)因密度低、价格低、加工性能好等优点,成为汽车内饰塑料零部件(如仪表板本体、门饰板、立柱饰板等)中使用最多的材料[6-7]。为满足内饰零部件的力学、成型和使用性能等要求,改性PP中通常会添加增韧剂、增强剂和各类助剂[8]。但各种填料尤其是增强填料(如滑石粉、碳酸钙等无机物)的添加,使得材料的密度有所增大,不利于轻量化。同时受到聚合物自身和填料的影响,传统改性PP存在的气味性较差、挥发性有机化合物(VOC)较多等问题逐渐显现出来,因此开发低密度、环保、气味性好的汽车内饰新材料,具有较好的工业应用价值。

植物纤维复合材料是秸秆、麻、木材、竹子等植物纤维与聚烯烃塑料共混改性后,挤出制成的一种材料,具有成本低、力学性能好、气味性好等优点,在飞机、高铁、汽车内饰零件上具有广泛的应用前景[9-10]。Takagi等人[11]的研究表明,蕉麻纤维的含量为29%~72%时,复合材料的拉伸强度呈近乎线性增加,最大值可达到200MPa。Feng等人[12]将剑麻纤维(SFs)、甘蔗渣纤维(SEBFs)与聚丁二酸丁二酯(PBS)复合材料混合在一起,研究结果表明,纤维含量相对较低时,纤维可以均匀地分散在树脂基质中。Liang等人[13]研究了洋麻纤维(KF)含量对KF/PBS复合材料的力学性能和结晶行为的影响,结果显示,KF添加量为30%时,KF/PBS复合材料的拉伸模量提高了53%。Deng等人[14]研究了偶联剂种类对KF/PP复合材料机械性能的影响,马来酸聚丙烯(MAPP)可有效改善复合材料的机械性能。张建、朱碧华等人[15-16]研究发现,水稻秸秆纤维与PVC树脂之间的结合较好,内部缺陷较少,因此秸秆纤维复合材料具有较佳的力学性能。周松等人[17]的研究表明,BF/PP复合材料抗冲击强度的增幅高于纯PP。

但植物纤维的界面特性复杂,其主要成分纤维素、半纤维素和木质素中,含有大量的极性羟基和酚羟基官能团,化学极性强,吸水性强[18],使得植物纤维复合材料注塑产品的收缩率高,成型精度较差。添加无机填料可有效改善复合材料的产品成型收缩率,但同时也增加了材料密度。采用微孔发泡工艺制得的注塑制品,内部具有致密均匀的微孔,密度低,强度韧性较好,目前已得到广泛应用[19]。其中的化学发泡工艺是在聚合物中加入化学发泡剂,发泡剂在高温树脂混合熔体的作用下,分解产生气体并融入熔体中,当熔体进入模腔时,由于压力降低,气体从熔体中逸出而在制品中形成微孔[20]。李春艳等人[21]研究了材料组分对PP发泡材料性能的影响,结果表明,含量适当的改性组分可以提高泡孔成核率,促进发泡。王滨等人的研究表明,发泡剂含量增加时,微发泡复合材料的密度降低,泡孔结构变差,制品表面会产生缺陷。Bledzki等人[22]研究了植物纤维含量对微发泡复合材料的力学性能和微观结构的影响,指出放热型发泡剂可以改善泡孔的微观结构,提高复合材料的力学性能。Tugiman等人[23]制备了PP/稻草微发泡复合材料,研究结果表明,稻草含量为20%时,泡孔结构较好。夏星兰[24]研究了材料组分对秸秆纤维/PVC微发泡复合材料的力学性能的影响。研究结果表明,秸秆纤维与 PVC的配比为 3∶7时,复合材料的力学性能最佳。Babaei等人[25]研究了纳米黏土(NC)含量对HDPE/麦草粉(WSF)复合材料性能的影响。结果表明,NC可以减小泡孔尺寸,增大泡孔密度;随着NC的含量增加,拉伸强度先升高后降低,弯曲强度则逐渐降低。Lee等人[26]以木纤维和高密度聚乙烯为原料,研究了NC含量对木纤维/HDPE微孔发泡材料的泡孔尺寸和分布的影响。结果表明,NC在复合材料内部充当了异相成核剂,含量适合的NC可使泡孔尺寸减小,分布均匀性较好。

综上所述,改性PP材料的成本低,力学性能好;秸秆纤维的成本低且环保,秸秆植物纤维复合材料的气味性好,VOC含量低;微孔发泡材料的密度低,耐冲击性能好。为此本文以秸秆纤维/滑石粉/PP微孔发泡复合材料为研究对象,基于正交实验方法,研究各组分对复合材料力学性能的影响,并得出复合材料体系的优化配方。

1 实验部分

1.1 实验材料

聚丙烯PP(牌号K7726H),秸秆纤维/PP母粒(50% PP,0.178mm),偶氮二甲酰胺(AC,A80),滑石粉(Talc,0.15mm)。

1.2 实验仪器与设备

101A-1型干燥箱,SHR-10型混料机,SHJ-20型双螺杆挤出机,CMT6104型电子万能实验机,GDHSX-010A型可编程式恒温恒湿试验箱,XJUD-5.5型悬臂梁冲击强度实验机,JSM-IT300型扫描电子显微镜,HDX50型单螺杆注塑机。

1.3 实验过程

按不同的质量配比,将实验原材料在85℃下干燥2h,再高速混合5min后,在双螺杆挤出机中挤出造粒。挤出机的工艺条件:机头温度185℃,Ⅰ区温度 190℃,Ⅱ区温度 195℃,Ⅲ区温度 195℃,Ⅳ区温度 195℃,喂料机转速 5r・min-1,主机转速5.5r・min-1。

造粒后的复合材料置于恒温干燥箱中烘干2h后,按一定配比与AC发泡剂在混料机中混合5min,然后在注塑机中进行闭模微发泡注塑成型,制备测试所需的标准样条。

材料的力学性能分别按GB/T 1040−2006、 GB/T 341−2008、GB/T 2843−2008 的规定进行测试。

1.4 正交实验设计

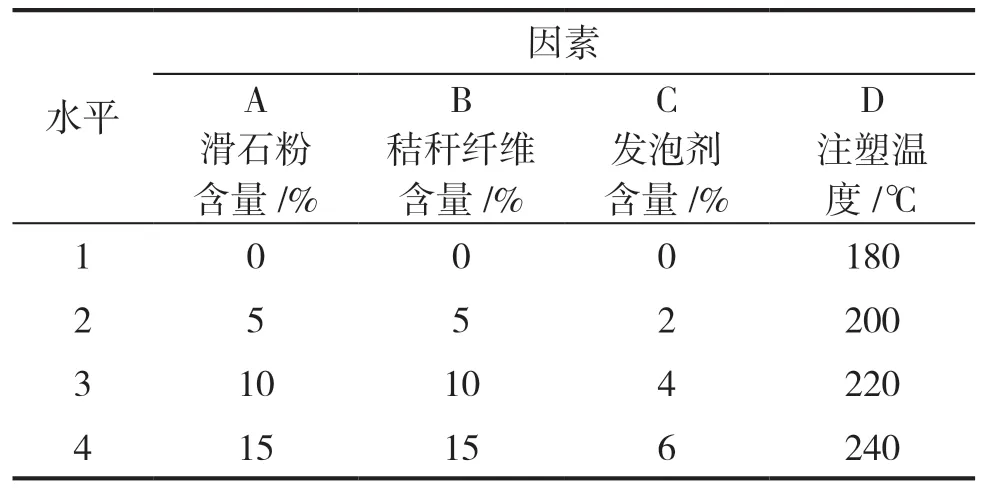

以滑石粉、秸秆纤维、发泡剂的质量含量及注塑温度为正交实验的实验因素,设计4因素4水平正交实验表如表1所示。

表1 正交实验因素水平表

2 结果与讨论

2.1 正交实验结果

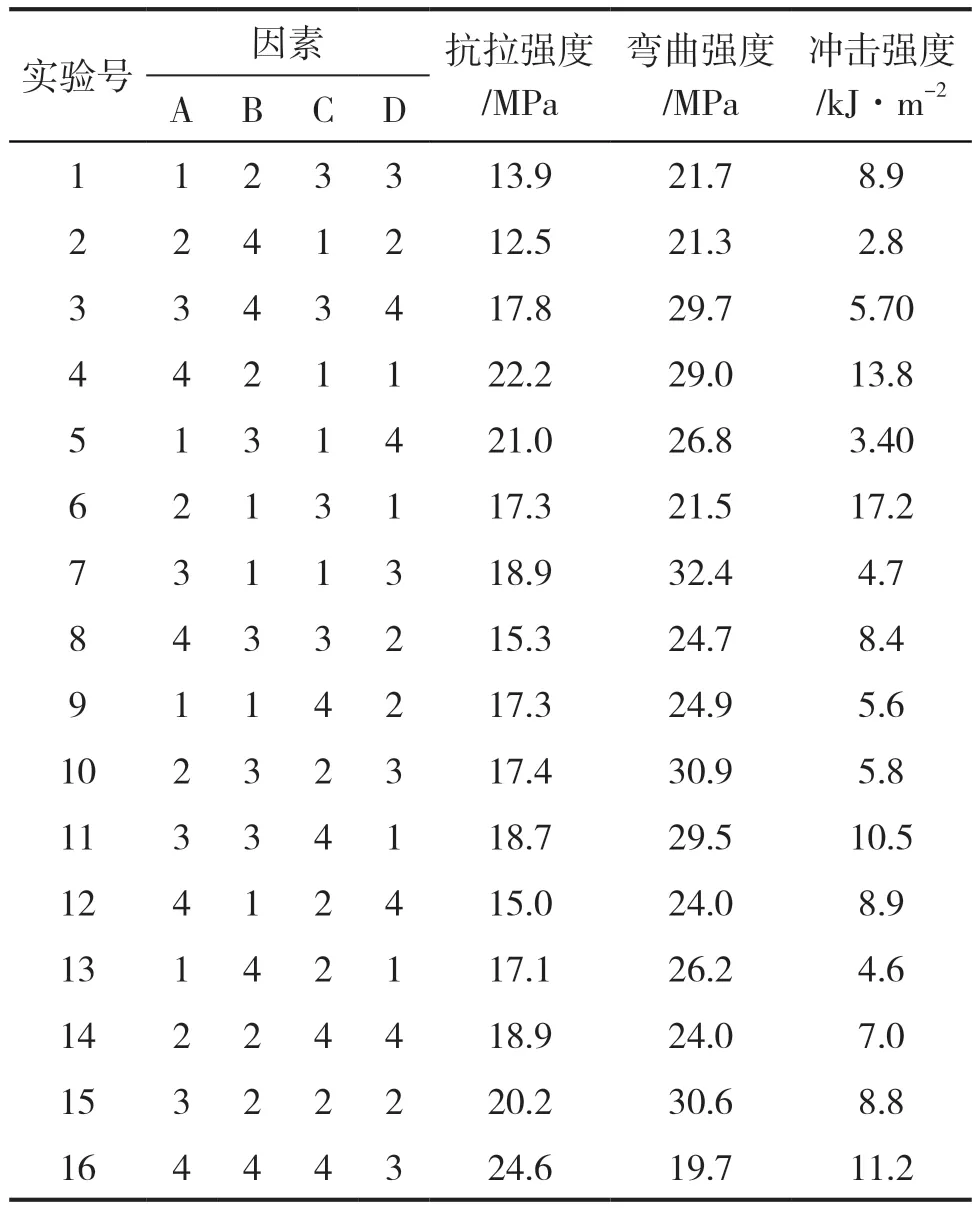

根据正交实验因素水平表确定的实验方案,按照相同的实验过程,完成16组试样的制备及性能测试,得到的正交实验数据如表2所示。对正交实验的原始数据进行处理,求得相应的K、k及R值。其中K值和k值反映了该因素对这项性能指标的影响趋势,R值则反映了该因素对这项性能指标的影响程度,R值越大则该因素对这项性能指标的影响程度越大[27]。

表2 正交实验数据

对正交实验结果分析后可知,各因素对拉伸强度的影响顺序为:发泡剂含量>滑石粉含量>注塑温度>秸秆纤维含量。根据不同内饰零件的性能要求,以拉伸强度为优选指标时,最优配方为A4B2C4D1。各因素对弯曲强度的影响顺序为:滑石粉含量>秸秆纤维含量>发泡剂含量>注塑温度,以弯曲强度为优选指标时,最优配方为A3B3C2D1。各因素对冲击强度的影响顺序为:注塑温度>滑石粉含量>发泡剂含量>秸秆纤维含量,以冲击强度为优选指标时,最优配方为A4B2C3D1。

2.2 滑石粉含量对力学性能的影响

基于影响曲线的分析方法,做出各因素对拉伸强度、弯曲强度、冲剂强度的影响曲线如图1所示。由图1可知,滑石粉含量与复合发泡材料的各项力学性能指标呈正相关的关系,即随着滑石粉的含量增加,复合材料的力学性能总体上也在提高。

图1 力学性能指标的影响曲线图

图2是滑石粉质量分数分别为0%和10%的PP复合材料的断面SEM图。由图2可知,未添加滑石粉的PP发泡材料,其断面上的泡孔孔径较大,泡孔形状不规则,泡孔密度较小。含有10%滑石粉的PP复合材料,其泡孔密度较大,说明滑石粉起到了成核作用,在PP基体中均匀分散的滑石粉成核剂周围,形成了孔径较小、分布均匀的微孔,从而提升了材料的力学性能。

图2 PP/Talc复合材料的微观分析图

2.3 秸秆纤维含量对力学性能的影响

由图1可知,随着秸秆纤维的添加量增大,材料的各项力学性能指标呈现出先增大后减弱的趋势,拉伸强度、弯曲强度及冲击强度均在B2、B3(分别对应秸秆纤维质量分数中的5%、10%)时达到最大值。图3是秸秆纤维质量分数分别为0%和10%的PP复合材料的断面SEM图。由图3可知,加入秸秆纤维后,复合材料的泡孔分布均匀,密度较大,泡孔孔径较小,表明秸秆纤维对复合材料的发泡具有促进作用。但泡孔并非只存在于秸秆周围,说明秸秆纤维对于泡孔形核有一定的作用,但并非完全是形核作用。另外,秸秆纤维的分布并不均匀,因此秸秆纤维含量过大可能会导致秸秆纤维团聚,造成力学性能下降。

图3 PP/秸秆纤维复合材料的微观分析图

2.4 发泡剂含量对泡孔结构的影响

由图1可知,随着AC的质量分数增加,复合材料的拉伸强度和冲击强度总体上呈增长的态势,拉伸强度在C4(对应发泡剂AC质量分数为6%)时达到最大值19.9MPa,冲击强度在C3(对应发泡剂AC质量分数为4%)时达到最大值10MPa。弯曲强度的变化趋势则有所不同,随着发泡剂AC的质量分数增加,复合材料的弯曲强度总体上呈现下降的趋势,其最大弯曲强度出现在C2(对应发泡剂AC质量分数为2%)时,为28MPa。

图4为不同AC含量下复合材料试样的断面SEM图。由图4可知,AC的质量分数为2%时,材料的泡孔孔径较大,分布不均匀,泡孔密度较小,泡孔形状以椭圆形为主;AC的质量分数为4%时,泡孔的孔径尺寸减小,泡孔分布比AC含量为2%时更加均匀,泡孔密度增大;AC质量分数为6%时,泡孔的孔径尺寸最小,泡孔密度大,泡孔分布十分均匀,泡孔形状十分规则,以圆形泡孔为主。发泡剂AC的使用量增多,泡孔随之增加,相邻泡孔之间存在相互作用,限制了各自泡孔孔径的扩张,因此复合发泡材料的泡孔孔径很小,分布密集,发泡效果很好。当复合发泡材料受到外界拉伸或冲击作用时,材料内部存在的泡孔结构可以有效地钝化材料产生的裂纹和缺口,泡孔的存在可以在很大程度上延缓裂纹和缺口向材料中心区域进一步发展的趋势[28]。但随着泡孔增多,泡孔壁变薄,材料的刚性下降,弯曲强度下降。

图4 PP/Talc/秸秆纤维复合材料的微观分析图

2.5 注塑温度对泡孔结构的影响

由图1可知,随着注塑温度升高,拉伸强度、弯曲强度及冲击强度都呈现下降的趋势,各项性能都在实验方案设定的最低注塑温度180℃下达到最高值,分别为 18.8MPa、26.6MPa、11.5MPa。图 5 为不同的注塑温度下复合材料的拉伸试样,由图5可知,随着注塑温度升高,试样的表面颜色逐步加深,注塑温度为240℃时,试样表面已出现发黑现象。原因是秸秆纤维的耐温性比较差,注塑温度较高时,秸秆纤维在注塑机螺杆内熔融时已出现部分焦化情况,从而影响了秸秆纤维与树脂基体的结合,导致注塑出来的样品的力学性能较差。

图5 不同注塑温度下的试样对比

3 结论

本文采用正交实验,研究了材料的组分对汽车内饰用微孔PP/秸秆纤维/Talc复合材料性能的影响规律,并确定了以不同的力学性能指标为目标的优化配方组合,得出了以下结论:

1)各因素对拉伸强度的影响顺序为:发泡剂含量>滑石粉含量>注塑温度>秸秆纤维含量,以拉伸强度为优选指标时,最优配方为A4B2C4D1。对弯曲强度的影响顺序为:滑石粉含量>秸秆纤维含量>发泡剂含量>注塑温度,以弯曲强度为优选指标时,最优配方为A3B3C2D1。对冲击强度的影响顺序为:注塑温度>滑石粉含量>发泡剂含量>秸秆纤维含量,以冲击强度为优选指标时,最优配方为A4B2C3D1。

2)在复合材料的配方体系中,随着滑石粉的含量增多,复合材料的力学性能总体上也在提高。滑石粉起到了成核作用,使得微孔复合材料的泡孔增多且分布均匀。

3)在复合材料的配方体系中,随着秸秆纤维的添加量增大,各项力学性能先增加后降低。秸秆纤维对复合材料的发泡具有促进作用,但并非完全是形核作用。

4)随着AC的质量分数增加,复合材料的拉伸强度和冲击强度总体在增加,但弯曲强度下降。

5)秸秆纤维的耐温性较差,注塑温度较高时易发生焦化,导致力学性能下降。