纳米Hβ分子筛制备过程的影响因素分析及优化

张 武,任朝阳,付 娆,姚晓莎,张 凯

(西安石油大学化学化工学院,陕西 西安 710065)

在众多的石油馏分催化剂中,β分子筛的特殊拓扑结构,使得该催化剂具有相对较短的孔道、较小的粒径和较大的孔径,对反应物与反应产物之间的相互扩散比较有利,可减缓结焦失活的情况,并可提高特定反应产物的选择性[1-2]。此外,晶体孔壁的水热稳定性较高,是β分子筛相对于其他催化剂的突出之处。分子筛在离子交换方面的出色表现,使得β分子筛在脱附、吸附、分离、催化反应等工业领域中有着极其重要的作用[3-4]。

但β分子筛仍存在一些缺陷:1)在大分子群体的作用下,β分子筛的使用会受到限制;2)反应物内部的扩散阻力过大,会导致孔道中的生成物积聚,无法迅速溢出,使得催化反应的速率无法达到预期要求[5];3)在一定的反应期间,反应产生的碳渣会堵塞分子筛中的小孔,进而对进行的反应产生一定的干扰[6],因此,需要进一步优化β分子筛的合成条件。本文在β分子筛的合成过程中,优化了硅源、铝源、晶化时间、晶化温度等因素,以改善缺陷,得到更优质的纳米β分子筛[7-8]。

1 实验部分

1.1 主要实验试剂与仪器

试剂:异丙醇铝 (99%),偏铝酸钠 (99%),氢氧化钠 (99%),硅溶胶 (29%~31%),白炭黑 (99%),TEAOH(四乙基氢氧化铵,25%),XSX(99%)。

仪器:DZ-2A型真空干燥箱,SHZ-D(Ⅲ)型循环水式多用真空泵,FA2104A型电子分析天平,HJ-4A型多头磁力加热搅拌器,YLJ-24T型压片机,KH100型100mL水热合成法反应釜。

1.2 实验步骤

采用水热合成法来制备β分子筛。

①将含铝药品和含碱药品按一定的比例混合均匀,溶于去离子水中,再将混合液放置在磁力加热搅拌器上,室温下搅拌直至溶液澄清;

②向搅拌澄清的混合液中按一定比例加入一定量的模板剂(TEAOH),用保鲜膜封好,搅拌30min;

③将事先称量好的一定量的硅源,缓慢滴入混合液中,继续搅拌6h,形成白色凝胶状物质;

④将白色凝胶倒入晶化反应釜中,160℃下连续晶化48h;

⑤晶化结束后抽滤,用去离子水洗涤,得到白色沉淀物。待沉淀物完全烘干后,放入马弗炉中,550℃下焙烧6h。

⑥将第⑤步反应得到的Na型β分子筛,加入2.4倍的NH4NO3中,并加入催化剂质量30倍的去离子水,放在搅拌器上80℃搅拌2h。搅拌结束后进行2次抽滤洗涤,烘干焙烧后,即得到H型β分子筛[9-13]。

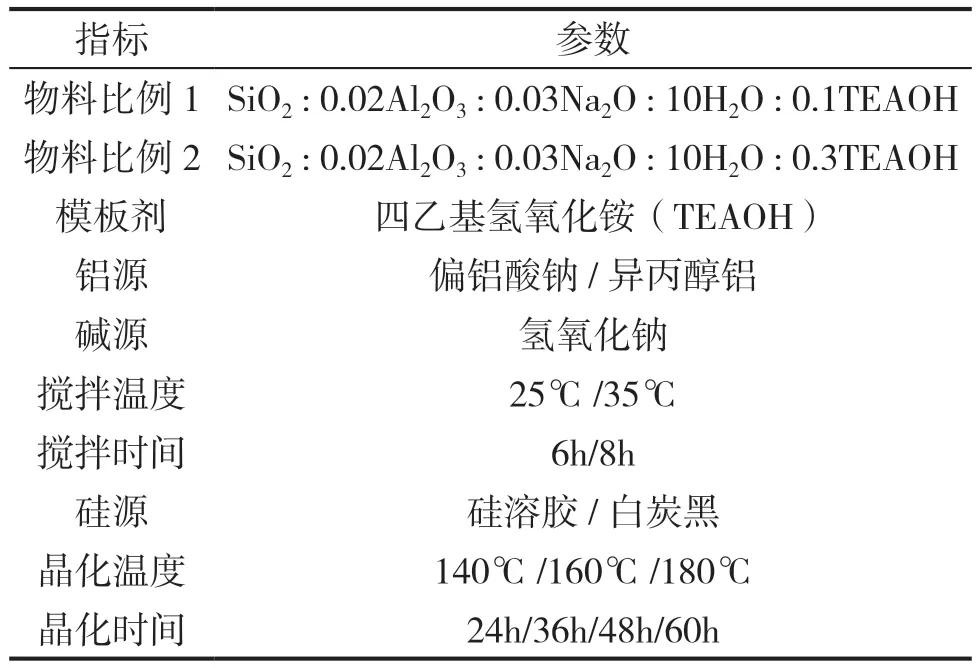

表1 Hβ分子筛的制备条件

2 Hβ分子筛结构性质的表征分析

2.1 Hβ分子筛的XRD表征

采用控制变量法,对Hβ分子筛的不同制备条件(铝源、硅源、搅拌时间、搅拌温度、晶化时间、晶化温度、模板剂比例),进行XRD研究[4]。

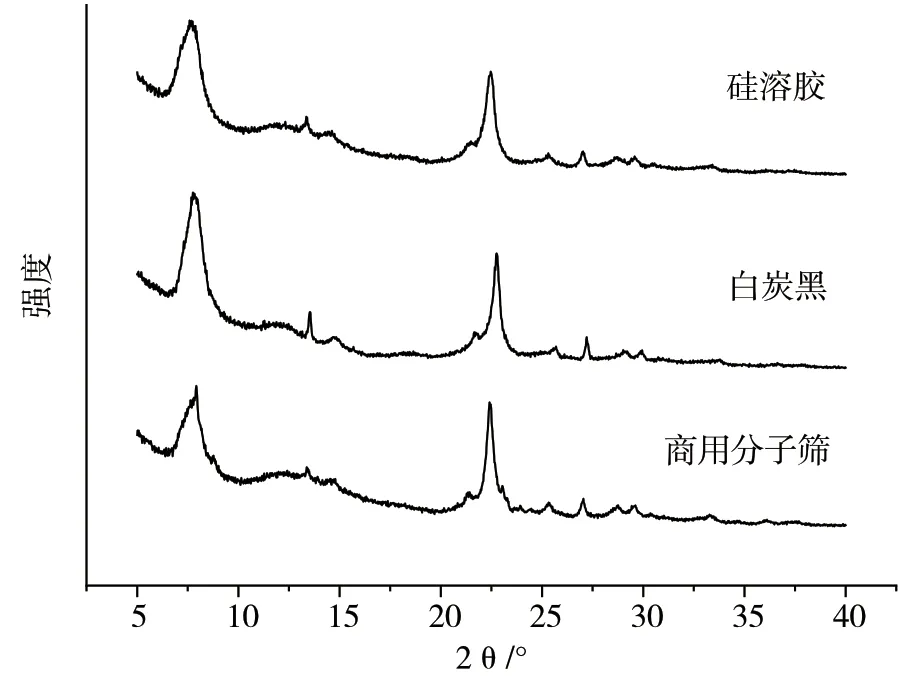

2.1.1 不同硅源对Hβ结构性质的影响

以商用分子筛作为参比,对比了白炭黑和硅溶胶2种硅源对Hβ分子筛的结构性质的影响。以异丙醇铝为铝源,搅拌温度25℃,搅拌时间6h,晶化温度160℃,晶化时间48h,模板剂比例为0.3,Hβ分子筛的XRD结果见图1。结果表明,3个样品同时在20°~25°之间出现波峰,其中以硅溶胶为硅源的Hβ分子筛,其波峰比商用分子筛低,但是比以白炭黑为硅源的分子筛的波峰略微高些,差距不大。同时,硅溶胶分子筛的波峰比其他2个波峰更为圆润。由实验结果可知,在其他条件相同的情况下,以硅溶胶作为硅源制备的Hβ分子筛,其质量要优于以白炭黑为硅源的Hβ分子筛,因此选用硅溶胶作为Hβ分子筛的硅源。

图1 硅源不同时Hβ分子筛的XRD图

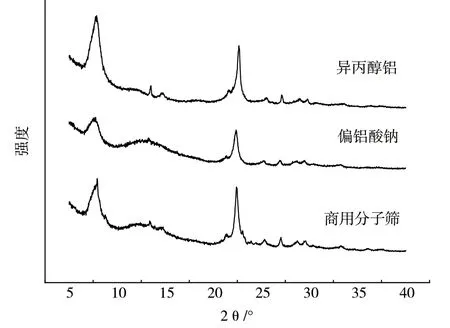

2.1.2 不同铝源对Hβ结构性质的影响

以商用分子筛作为参比,对比了分别以偏铝酸钠和异丙醇铝作为铝源时对Hβ分子筛结构性质的影响。以硅溶胶为硅源,搅拌温度25℃,搅拌时间6h,晶化温度160℃,晶化时间48h,模板剂比例为0.3,Hβ分子筛的XRD图见图2。由XRD图可明显看出,3个样品同时在20°~25°之间出现波峰。以偏铝酸钠为铝源制备的Hβ分子筛,其波峰要比外购的分子筛要低,但比以偏铝酸钠为硅铝的分子筛的波峰要高得多。同时,以异丙醇铝为铝源制备的分子筛,其波峰比其他2个波峰更为圆润,与外购的分子筛的波峰高度差距不大。因此选用异丙醇铝作为Hβ分子筛的铝源。

图2 铝源不同时Hβ分子筛的XRD图

2.1.3 不同搅拌时间对Hβ结构性质的影响

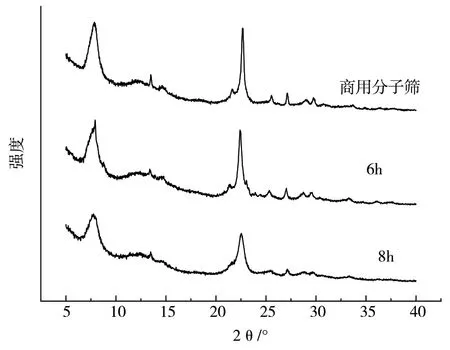

以商用分子筛作为参比,对比了搅拌时间分别为6h和8h对Hβ分子筛的结构性质的影响。以硅溶胶为硅源,异丙醇铝为铝源,搅拌温度25℃,晶化温度160℃,晶化时间48h,模板剂比例为0.3,Hβ分子筛的XRD图见图3。由XRD图可知,在22°~25°位置,3个样品均出现了波峰,且搅拌时间为8h的Hβ分子筛的峰值很低,外购分子筛的峰值明显偏高。相较而言,搅拌时间为6h的Hβ分子筛的波峰高度较为适中,且与外购分子筛的波峰峰高类似。因此,在其他条件相同的情况下,搅拌时间为6h的Hβ分子筛,其质量要好于搅拌时间为8h的Hβ分子筛,因此确定6h为Hβ分子筛的搅拌时间。

图3 搅拌时间不同时Hβ子筛的XRD图

2.1.4 不同搅拌温度对Hβ结构性质的影响

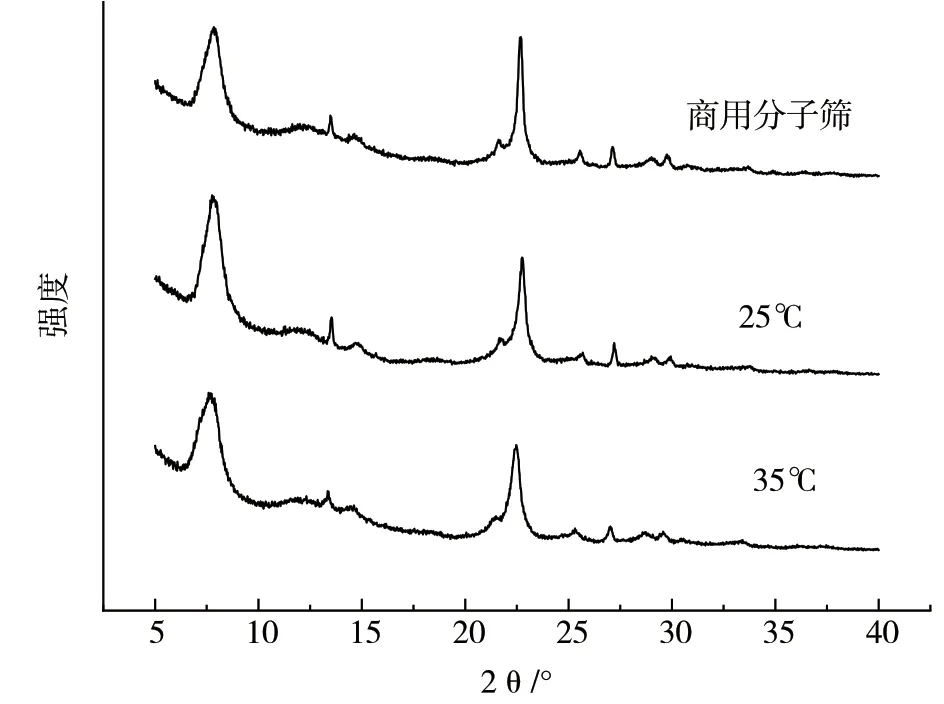

以商用分子筛作为参比,对比了搅拌温度分别为25℃和35℃对Hβ分子筛结构性质的影响。以硅溶胶为硅源,异丙醇铝为铝源,搅拌时间6h,晶化温度160℃,晶化时间48h,模板剂比例为0.3,Hβ分子筛的XRD结果见图4。由图4可知,在20°~25°区间内,3条曲线均存在波峰,且三者中,外购分子筛的波峰最高,搅拌温度为35℃的Hβ分子筛的波峰非常低,搅拌温度为25℃的Hβ分子筛的波峰较适中,且与外购商用分子筛的波峰差距不大。因此,搅拌温度为25℃制备的Hβ分子筛产品,其质量优于35℃合成的Hβ分子筛产品,因此确定25℃为Hβ分子筛的搅拌温度。

图4 搅拌温度不同时Hβ分子筛的XRD图

2.1.5 不同晶化时间对Hβ结构性质的影响

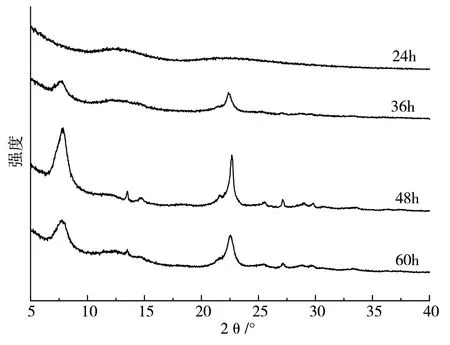

以硅溶胶为硅源,异丙醇铝为铝源,搅拌温度25℃,搅拌时间6h,晶化温度160℃,模板剂比例为0.3,对比了晶化时间分别为 24h、36h、48h 和 60h,对Hβ分子筛结构性质的影响,结果见图5。从图5可知,晶化时间为24h时,并没有出现波峰,说明此时晶化时间不够,并不能得到产品;晶化时间为36h时,出现的波峰较小且不明显;时间延长到48h,波峰变得非常清晰,延长到60h时,也会出现波峰,但比48h时低一点,说明在这4个晶化时间中,48h左右会达到峰值最高点,因此确定晶化时间为48h。

图5 晶化时间不同时Hβ分子筛的XRD图

2.1.6 不同晶化温度对Hβ结构性质的影响

以硅溶胶为硅源,异丙醇铝为铝源,搅拌时间6h,晶化时间为48h,模板剂比例为0.3,对比了晶化温度分别为140℃、160℃和180℃,对Hβ分子筛结构性质的影响,XRD图见图6。可以看到,晶化温度为140℃时,Hβ分子筛的峰值相较于晶化温度为160℃的分子筛来说较低,而晶化温度为180℃的Hβ分子筛的峰值要高一些,因此在合成过程中,晶化时间为160℃的分子筛的质量,比晶化时间为180℃的分子筛要好,由此确定160℃为Hβ分子筛的晶化温度。

图6 晶化温度不同时Hβ分子筛的XRD图

2.1.7 不同模板剂比例对Hβ结构性质的影响

以商用分子筛作为参比,对比了2组模板剂的比例分别为0.1和0.3时,对Hβ分子筛结构性质的影响。以硅溶胶为硅源,异丙醇铝为铝源,搅拌时间6h,晶化温度160℃,晶化时间48h,XRD图见图7。图7中,模板剂的比例为0.1时,Hβ分子筛的波峰高且尖锐;模板剂的比例为0.3时,波峰比0.1时的波峰要低一些,与外购分子筛的差距则不是很大。因此,在合成过程中,模板剂比例为0.3时合成的Hβ分子筛的质量,要比模板剂比例为0.1时的Hβ分子筛好。由此确定合成Hβ分子筛时模板剂的比例为0.3。

图7 模板剂比例不同时Hβ分子筛的XRD图

综上所述,合成Hβ分子筛的最佳条件为:以硅溶胶为硅源,偏铝酸钠为铝源,晶化温度为160℃,模板剂比例为0.3。

2.2 Hβ分子筛的SEM表征

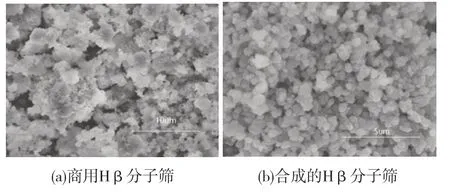

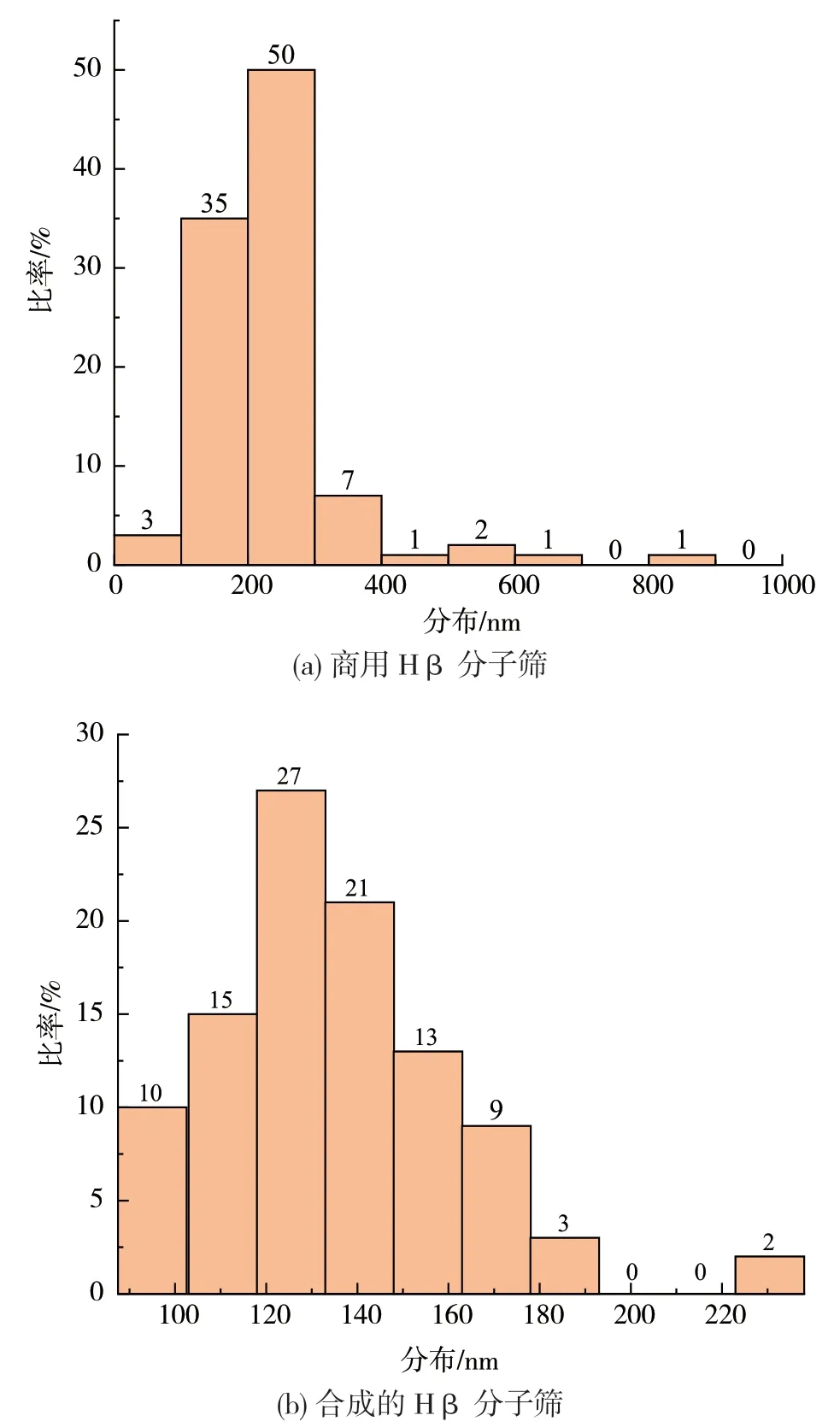

采用SEM来表征外购和合成的Hβ分子筛的结构性质的差异。查阅文献可知[15],纳米级分子筛的粒径要求为:0≤d≤100nm,亚微米级分子筛的粒径要求为:100nm≤d≤1000nm。图8为Hβ分子筛产品的扫描电镜图,图9为Hβ分子筛产品的粒径分布图。

图8 Hβ分子筛的扫描电镜图

图9 Hβ分子筛的粒径分布图

从扫描电镜图可知,外购的Hβ分子筛的平均粒径为230nm,图中的最大粒径为840nm,最小粒径为40nm。颗粒过大或过小,导致粒径不均匀,所以该分子筛不能以正常判断规则来判断其粒径级别。

以最佳条件合成的Hβ分子筛,其平均粒径为135.01nm,其中最大粒径为238.34nm,最小粒径为88.75nm。颗粒的粒径大小较为均匀且非常圆润,达到了亚微米级的程度。

对本次实验的样品进行SEM分析,得到Hβ分子筛的最小粒径为135.01nm,属于亚微米级别。经分析,未达到纳米级分子筛的原因主要有以下2点:1)普通的搅拌方式可能不够精细,抽滤方式也不够精细。2)前期的晶化温度过高,可能不利于减小分子筛的粒径。

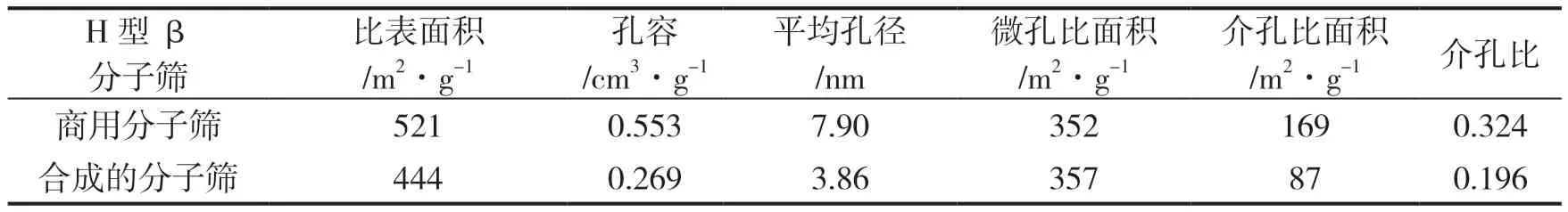

2.3 Hβ分子筛的BET表征

由于分子筛具有吸附性,氮气在通过分子筛表面时,必然会有氮气分子残留在分子筛中。分子筛不同,其残留量也存在差异,通过比较残留量,即可推测出分子筛的种类。这就是氮气吸脱附技术[16]。本实验分别测试了外购分子筛和按最佳条件合成的Hβ分子筛的比表面积、孔容、孔径和微孔面积,结果见表2。

表2 Hβ分子筛的BET结果

通过实验可以确定,以硅溶胶为硅源,异丙醇铝为铝源,模板剂比例为0.3时合成的Hβ分子筛,其比表面积、孔容、孔径、比表面积、微孔比面积、介孔比面积和介孔比,都达到了较合适的晶体指标[17-19]。

3 结论

由本文的实验结果可知,合成Hβ分子筛的最佳条件为:以硅溶胶为硅源,异丙醇铝为铝源,模板剂比例为0.3,搅拌温度为25℃,搅拌时间为6h,晶化温度为160℃,晶化时间为48h。该条件下制备的Hβ分子筛,比表面积为444m2・g-1,平均孔径为3.86nm,微孔比面积为357 m2・g-1,介孔比面积为87 m2・g-1,介孔比为 0.196,平均粒径为 135.01nm。

本次实验的合成产品并未达到预期的纳米水平,为此笔者考虑要在今后的实验中改进抽滤方式,用离心代替。在晶化温度方面,则考虑采用分步晶化,前期用低温晶化,后期用高温晶化[20-21]。