无连接桥的双体起重船结构强度分析

陈 镒 杨辉杰 吴 骏 叶增沈 吴剑国

(1.浙江工业大学 土木工程学院 杭州 310023;2.杭州市港航管理服务中心 杭州 310009;3.杭州江海船舶技术有限公司 杭州 310005)

0 引 言

随着内河航道沉船打捞吨位不断增大、船舶检修保养需求频繁,杭州江海船舶技术有限公司根据用户需求设计了一种新颖的双体起重船,如下页 图1所示,它的2 个片体之间无连接桥结构,起重桁架兼作连接桥。与普通起重船相比,这种双体起重船片体之间的距离大,对打捞较大尺寸沉船、吊装货物与船体维修等实际作业时较为实用,具有起重量大、起吊平稳与起吊施工作业方便等优点。

连接桥是双体船的重要构件,其结构形式及尺寸规范都有明确的要求,《钢质内河船舶建造规范(2021)》(以下简称《内河规范》)[1]要求双体船在2 个片体之间必须设有大于80%船长的连接桥,而该船型仅有几片连接的桁架,并且该桁架还兼作起重桁架,承受复杂的起重荷载。对这种受力复杂、结构新颖的船舶,没有相应的规范可以适用。如何对这种超规范的船舶,尤其是针对兼作连接桥的桁架强度校核,是该类船型检验、发证的关键。

许君林[2]对1 艘58 m 单体起重船进行横向强度建模和计算,验证船舶设计的安全性。庞君[3]对1艘内河250 t单体起重打捞船进行了结构强度评估。羊卫等[4]运用有限元分析法对1 艘双体交通运维船主船体和连接桥结构的总横强度和扭转强度进行强度评估。张彬[5]对1 艘有连接桥双体起重船进行了有限元分析,对于起重桁架强度并未进行校核。

本文在相关规范的基础上,针对1 艘700 载重吨的无连接桥双体起重船,提出了总纵及局部强度、总横弯曲及扭转强度、起重桁架强度以及支撑结构强度分析方法。计算结果表明,本文采用的方法解决了双体起重船受力复杂、工况组合多的难题,可用于同类型船舶的设计与校核。

1 双体起重船强度校核思路

由于《内河规范》中只有双体船和工程船的规定,没有双体起重船的校核准则。规范的双体船部分主要考虑波浪载荷的作用,不考虑起重载荷的作用;工程船部分仅针对单体船,没有双体船的内容,也没有起重结构的要求。而本船为双体船起重船,起重桁架兼作连接桥,因此,该船型既需要满足双体船和工程船的强度要求,同时还需要满足《船舶与海上设施起重设备规范(2016)》(以下简称《起重规范》)[6]的相关规定。

鉴于无连接桥的双体起重船受力复杂,起重与水动力载荷的工况组合很多,如果直接在双体船上同时施加各种波浪载荷和起重载荷,有限元模型边界条件将无法设立,进行结构强度校核是不可能完成的任务。因此,本文的计算思路是基于各种载荷单独作用,针对各种载荷效应(即应力)进行组合,同时满足《内河规范》和《起重规范》的要求。计算步骤如下:

(1)按照《内河规范》“第10 章工程船船体结构补充规定之附录II 开槽式工程船结构”直接计算。分调遣和作业工况,采用整体模型,按照工程船的总纵和局部强度计算方法,进行片体的总纵和局部强度校核。

(2)按照《内河规范》“第9 章附录I 双体船结构”直接计算。采用整体模型,分调遣工况和作业工况,按照双体船的总横弯曲和扭转强度计算方法,进行片体和连接桥的应力计算,以及片体总横强度和扭转强度校核。

(3)按照《起重规范》“第3章3.2普通起重机”直接计算。采用桁架模型,约束桁架根部,施加起重载荷,分有风和无风工况,进行起重桁架在起重荷载、风荷载作用下应力和约束力计算;再叠加总体载荷(总纵、总横、扭转)作用下作业工况的桁架应力,按照起重机的强度标准进行桁架(连接桥兼作起重结构)的强度校核。应力叠加后的桁架既要满足《内河规范》关于连接桥的强度,又要满足《起重规范》关于起重构件的强度要求。

(4)按照《内河规范》“第10 章附录I 起重设备支撑结构”直接计算。采用支撑处局部模型,分有风和无风工况,将刚架根部在起重载荷作用下的约束力施加到局部模型上,进行支撑结构在起重载荷作用下的应力计算;再按照《起重规范》3.10.7.2,叠加总体载荷作用下的支撑部位应力,进行船体支撑结构校核。

2 船体参数及有限元模型

2.1 船体参数

双体起重船作业地点为钱塘江,设计航区为内河B 级,钢质电焊结构、片体内单层底、单甲板。起重桁架采用5 个门型起重架,每个门型起重架设1 组 2 个吊钩,每个吊钩负荷50 t,5 个门型起重架中一门备用。该船材料使用CCS-A 级钢材,总长48.15 m、水线长48.00 m、片体宽7.50 m、型宽28.00 m、型深2.30 m、设计吃水1.05 m、肋距0.50 m,总布置图如图1所示。

图1 总布置图

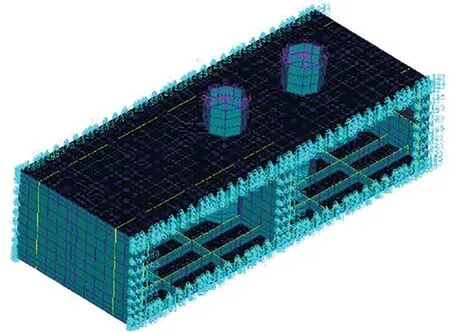

2.2 有限元模型

该船为左右对称结构。模型范围:纵向为整个船长;横向为整个船宽;垂向为从船底至起重桁架结构。模型片体外板、纵桁、强横梁以及各强构件腹板均采用二维3~4 节点壳单元模拟,其他纵骨、横梁以及强构件面板均采用梁单元模拟。模型材料:弹性模量E=2.06×105MPa,密度7 850 kg/m3,泊松比0.3。有限元模型图如图2所示。

图2 整船有限元模型

3 总纵及局部强度研究分析

3.1 工况及载荷

按照《内河规范》要求,采用余弦波的形式施加在船体底板上,计算工况分为:LC01,总纵弯曲(中垂);LC02,总纵弯曲(中拱);LC03,局部(扭转)。

考虑到钱塘江上打捞作业的实际环境,波浪载荷不区分作业和迁移工况,本文的波浪载荷一律偏保守地取迁移工况,即总纵弯曲强度计算时取设计波高为1.5 m,波长为船长;局部强度计算时取设计波高为1.5 m,波长为2 个船长。

3.2 边界条件

船体总纵弯曲强度计算时,边界条件应符合以下要求:

(1)开槽区域两侧边浮舱艏封板:施加横向、垂向线位移约束,即uy=uz=0。

(2)艉封板与(1)中艏部左舷节点对应的节点:施加纵向、横向、垂向线位移约束,即ux=uy=uz=0。

(3)艉封板与(1)中艏部右舷节点对应的节点:施加横向、垂向线位移约束,即uy=uz=0。

船体局部强度计算时,边界条件应符合以下要求:艉部邻近开槽横端壁的横向强框架平面各节点施加全位移约束,即ux=uy=uz=0、θx=θy=θz=0。

3.3 有限元结果

总纵及局部强度计算结果见表1,图3为最大合成应力图。

表1 总纵及局部强度计算结果MPa

图3 总纵及局部强度最大合成应力(LC03)

由结果可见,船体总纵及局部强度满足《内河规范》中相应的许用标准,且各应力均有较大的 余量。

4 总横弯曲及扭转强度研究分析

4.1 边界条件

对于处于平衡状态的整船有限元模型,可采用下页表2及图4设置边界条件。

图4 总体约束模型

表2 总横及扭转强度分析边界条件

4.2 工况及载荷

按照《内河规范》要求,在总横和扭转强度分析时,载荷组合工况如表3所示。

表3 总横及扭转强度计算工况

(1)船体的总横弯矩可通过沿片体内侧舭部的系列节点上施加横向对开力fy等效,

式中:Mbx为总横弯矩,kN·m;z为横向对开力施加点至中纵剖面中和轴的垂向距离,8.900 m;n为单个片体施加横向对开力的节点总数,33。

式中:Δ 为双体船排水量,取满载排水量,700 t;bc为任一片体中心线至连接桥计算剖面的距离,10.25 m;s为系数,本船为B 级航区,取9.0。

计算得:Mbx=9 496.63 kN·m;fy=32 334.44 N。

(2)船体的总横扭矩可通过反对称分布在片体中纵剖面内的垂向均布力px等效施加。

式中:L为双体船船长,48.15 m;Mty为连接桥扭距,kN·m,Mty=9.81k0k∆L(其中k0为系数)。

k为系数,本船为B 级航区,取0.6。

4.3 有限元结果

总横弯曲及扭转强度计算结果见表4。

表4 总横及扭转强度计算结果MPa

续表4

图5为最大合成应力图。

续表4

图5 总横及扭转强度最大合成应力(LC06)

由结果可见,船体总横弯曲及扭转强度满足《内河规范》中相应的许用标准,各应力均有较大余量。

5 起重桁架强度研究分析

5.1 起重工况分析

5.1.1 工况及载荷

在总体结构分析中,首先考虑单侧加载200 t、满载400 t与无风、有风工况的组合。起重工况见表5。

表5 起重工况

(1)考虑起重载荷:

(2)考虑风载荷:

5.1.2 边界条件

根据《起重规范》,对桁架根部进行约束,ux=uy=uz=0,见图6。

图6 刚架结构约束模型

5.1.3 计算结果

起重工况计算结果见下页表6,图7为起重工况LC14*的合成应力局部图。可以看出:

表6 起重桁架强度计算结果(起重工况)MPa

图7 LC14*合成应力局部图

(1)在无风和x方向风荷载的情况下,起重桁架各个应力相差不大;

(2)y方向风荷载对桁架整体应力有较大影响,桁架的各个应力相对于其他工况有所增加,最大应力位于柱脚处。

5.2 组合工况分析

5.2.1 工况及载荷

将5.1 中起重工况的计算结果分别与船体总纵弯曲应力、局部弯曲应力、总横弯曲应力、扭转应力进行叠加,组合工况见表7。

表7 组合工况

5.2.2 计算结果及分析

表8为组合工况LC10 的应力计算结果,两个工况的各个应力并非简单的最大值相加,而是在Patran 的后处理中通过有限元叠加,因此可能出现组合工况应力小于起重工况应力的情况。其余工况均采用相同的方法,在此不再列出结果。

表8 组合工况LC10 应力计算结果MPa

起重桁架各种组合工况的应力计算结果汇总见下页表9,起重桁架最大合成应力见下页图8,局部详图见下页图9。

图8 起重桁架最大合成应力(LC14)

图9 起重桁架最大合成应力局部图(LC14)

表9 起重桁架强度计算结果(组合工况)MPa

通过上述计算和分析,结果表明:

(1)由表8可见,在与总纵及局部工况组合时,起重作用为桁架的主要作用,纵向应力对桁架影响较小;在与总横弯曲及扭转工况组合时,起重作用产生的应力与连接作用产生的应力在量级上相当,此时桁架的横向连接作用也也尤为突出。

(2)起重工况结果中,由于在无风和x方向风荷载的情况下,起重桁架各个应力相差不大,因此在表9起重桁架计算结果中,组合工况LC10-LC13的应力结果相同。

(3)对比表6与表9,组合工况与起重工况的计算结果具有相同的大小趋势,因此相对于连接作用,起重载荷仍然是主要决定载荷。

(4)由图8和图9可以看出,应力最大处位于柱脚,所有应力均能满足规范。

6 船体支撑结构强度研究分析

6.1 模型及边界条件

支撑结构根据 《起重规范》“第3 章3.10.6.2”要求,采用支座处局部模型,约束模型前后两端单元的节点的线位移,ux=uy=uz=0。如图10所示。

图10 支撑结构局部模型约束

6.2 工况及载荷

从无风(LC10 和LC11)工况和有风(LC12-LC15)工况中选取最不利两组工况,作为无风工况LC16*和有风工况LC17*,施加到支撑结构模型的柱头上,进行起重载荷下的支撑结构的应力计算;再与总纵弯曲、局部弯矩、横向弯矩、扭矩等总体载荷(LC01-LC09 工况)作用下的支撑结构处的应力进行叠加,得到工况LC16 和工况LC17。

6.3 有限元结果

支撑结构强度计算结果见表10,下页图11为最大合成应力图。

图11 支撑结构最大合成应力(有风)

表10 支撑结构强度计算结果MPa

由结果可见:所有应力均接近许用值,支撑结构作为起重桁架与主船体相连的主要结构,受到的荷载比较复杂,因此应力状况较大。

7 结 论

(1)通过有限元强度校核的结果表明,主甲板处无连接桥、片体间跨距大的新型双体起重船可以满足《内河规范》和《起重规范》中的相应强度要求。

(2)针对这种新船型提出的强度分析方法,既解决了双体起重船受力复杂、工况多和组合形式多样的分析难题,又全面校核了总纵及局部强度、总横及扭转强度、起重桁架强度以及支撑结构强度,保证了船体结构的安全性,为船检检验发证提供有效技术支持。

(3)这种船型由于作业平稳、施工方便、应用广泛而深受用户欢迎,使用效果很好。

(4)该船计算思路及方法对同类型的船舶设计与校核具有参考价值。

感谢中国船级社武汉规范研究所邓乐高工和方闯总工程师给予的支持与帮助。