30.7万t VLCC配备轴带发电机轴系综合优化设计

王鹏印 沈会宇 王海波 王运才 安 乐

(大连船舶重工集团设计研究院 大连 116021)

0 引 言

在经济全球化背景下,受全球气候变暖、能源危机、金融危机等多重因素影响,航运业竞争日趋激烈,各国政府及相关组织对船舶温室气体排放日趋严格。随着IMO 于2013年1月1日颁布的船舶能效设计指数(energy efficiency design index,EEDI)正式生效,各大造船企业、航运公司和船级社等部门均积极寻求新技术来建造绿色、节能、环保的全新船舶[2]。轴带发电机因具有降低船舶油耗、减少维护成本、安全高效静音和减少船员数量等诸多优势,已逐步应用于大型集装箱船。然而,轴带发电机由于固有属性影响,导致其占用空间较大。超大型油轮(very large crude carrier,VLCC)等短轴系大型船舶因机舱空间有限,故布置极为困难,且增加轴带发电机将对船舶轴系产生不利影响。轴系作为船舶动力输出的重要系统,是保证船舶安全稳定运行的前提。VLCC 发生轴承高温甚至轴系断裂等重大安全事故主要是由于轴承负荷不均、扭转应力超标等因素导致。因此,若VLCC 等短轴系船舶配备轴带发电机,便需要对轴系进行全新优化设计。本文基于全球首艘配备轴带发电机的VLCC实船,从基本轴系布置、轴系扭振计算和轴系校中计算这3 方面开展轴系优化设计。

1 船舶主要参数及轴系系统组成

VLCC 通常载重量约30 万t。本文以某配备轴带发电机的30.8 万t VLCC 实船为例,对其轴系开展优化研究,主要参数见表1。

表1 某30.8 万t VLCC 主要参数

该船采用短轴系设计,轴系主要由1 个轴带发电机、1 个螺旋桨轴、两个中间轴、1 个艏轴承、1 个艉轴承和1 个中间轴承组成。其艏侧连接船舶主机,艉轴连接四叶定距螺旋桨,艉管为常规焊接式艉管。为满足已经生效的船用通用许可证(vessel general permit,VGP)需求,艉管密封采用气密封 型式。

该船采用MAN 的七缸二冲程主机,型号为MAN 当时最新的7G80ME-C10.5,主机降功率使用,MCR 为21 000 kW×58 r/min。轴带发电机采用 W rtsil SAM 的PWM 抱轴式轴带发电机,在37.2~60.9 r/min 转速下可持续发电,最大发电功率 1 450 kW,输出电压450 V。

2 轴系布置设计

VLCC 主机设计在船尾部并采用短轴系设计,因此轴系通常采用1 个螺旋桨轴和1 个中间轴的布置方式。该船轴系总长22 335 mm、艉管总长7 653 mm、主机曲轴后端面到艉管前端面长度 12 175 mm。

2.1 螺旋桨轴布置设计

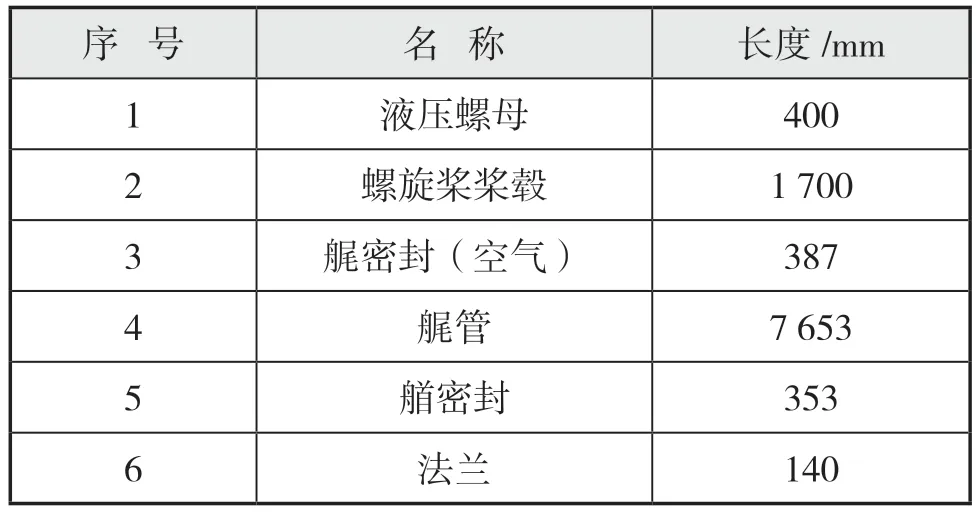

螺旋桨轴上需要安装液压螺母、螺旋桨、艉密封及艏密封等设备,同时需要预留涵盖的艉管长度等信息,各设备相关尺寸如下页表2所示。

表2 螺旋桨轴上各设备长度

在满足设备安装的同时,设计时需要考虑螺旋桨轴安装、测量、拆卸等步骤的需求及影响,具体注意事项如下:

(1)艉管和艏轴承测量时需要预留约150 mm测量空间;

(2)根据船级社规范要求,轴径过渡段到法兰需预留约400 mm 的长度;

(3)螺旋桨轴出舱是船舶运营维护的重大节点,为保证螺旋桨轴顺利出舱,通常设计长度不得大于机舱可用空间长度。

经上述计算及诸多限制条件得出,该船螺旋桨轴设计长度为11 260 mm。

2.2 中间轴布置设计

常规VLCC 设计为1 个中间轴,该船在狭窄的机舱内配备了轴带发电机。为便于轴带发电机的安装、拆卸以及螺旋桨轴抽出的便利性,该船创新性的将1 个中间轴拆分成2 个中间轴。搭载轴带发电机的中间轴1 长为7 275 mm,用于拆卸的中间轴2长为3 800 mm。

2.3 轴带发电机布置设计

在采用短轴系的VLCC 上尚无轴带机应用的先例,为满足EEDI 第三阶段要求,该船采用了W rtsil SAM 的轴带发电机。该轴带发电机长 2 510 mm、宽2 550 mm、高3 400 mm,巨大的尺寸给狭窄的机舱布置带来了走台过窄、主滑油泵干涉和中间轴承干涉等诸多难题。

(1)调整船体结构,保证船级社规范要求的最小走台800 mm 宽度;

(2)选取合适位置布置轴带发电机避免同中间轴承和主滑油泵干涉;

(3)顶部变频器冷却水管改为侧开式,保证施工可行性。

通过上述船体结构调整、设备调整和位置优化,成功解决了轴带发电机在短轴系VLCC 上的布置 难题。

图1 配备轴带发电机的VLCC 轴系布置图

图2 轴带发电机布置示意图

上述轴系布置优化从轴带发电机拆卸、螺旋桨轴抽出和中间轴承干涉等多种因素考虑,将螺旋桨轴长度设定为11 260 mm、中间轴创新地分成2 个轴带发电机的优化布置,成功解决了因增加轴带机布置而带来的诸多难题。

3 轴系直径确定

本船入级CCS 船级社,因此本文采用CCS 规范对中间轴和螺旋桨轴的轴径及强度进行计算校核,轴系计算公式见式(1)[3]:

式中:F为推进装置型式系数,取100;C为不同轴的设计特性系数,该船螺旋桨轴取1.22,中间轴取1.0;Ne为轴传递的额定功率,取22 500 kW;ne为轴传递Ne的额定转速,取58 r/min;Rm为轴材料的抗拉强度。

3.1 中间轴直径确定

为减少轴径并满足船舶主机转速功率储备余量的要求,中间轴材料采用800 MPa 的合金钢材料,较普通的锻钢材料相比提升200 MPa。根据上述CCS 船级社规范公式计算,采用合金钢材料后,中间轴直径理论计算值为595.5 mm,参考各影响因素后实际取值650 mm,优化后的中间轴优势如下:

(1)采用800 MPa 合金钢材质后,可有效降低理论计算轴径约50 mm,轴系减轻约4 t,可降低轴系的采购成本;

(2)降低中间轴轴径50 mm 后,扭振禁区转速随之降低,有利于提高船舶加速性能,使其能快速通过转速禁区。

3.2 螺旋桨轴直径确定

螺旋桨轴通过艉管前后2 个轴承承受螺旋桨和部分轴系的重量。随着船舶大型化螺旋桨也趋于大型化,通常VLCC 船型螺旋桨重达60 t,同时受恶劣海况及船舶吃水变化影响,艉轴斜度变化巨大,如果设计不当,在船舶运营过程中极易发生艉轴高温的重大安全事故。

通过上述CCS 船级社规范公式的计算,采用600 MPa 的锻钢,螺旋桨轴直径理论计算值为 790 mm,再综合船级社规范要求以及多年的设计经验和现场的实际加工能力等因素,螺旋桨轴直径最终设定为920 mm。优化后的螺旋桨轴优势如下:

(1)增加螺旋桨轴直径将增大轴系刚度,降低螺旋桨轴在船舶不同吃水、不同海况下给轴系带来的不利影响;

(2)优化后的轴系斜度由0.48 mm/m 降至 0.37 mm/m,使得轴承单斜度即可满足船级社规范要求,降低加工和安装难度;

(3)增大轴系刚度、降低轴承斜度,可以有效降低船舶轴承发生高温事故的风险,为船舶安全稳定运行提供保障。

上述轴系直径优化从转速禁区功率储备余量、轴系斜度限制、轴承高温事故规避等多重因素考虑,将中间轴材质设定为800 MPa 合金钢、中间轴直径选取为660 mm,并将螺旋桨轴直径增加至920 mm等优化后,成功解决了上述难题。

4 轴系扭振设计

轴系是船舶的核心系统,是船舶安全稳定运行的关键。轴系扭振问题是轴系设计中的核心问题之一,鉴于其重要性,各船东、船厂、主机厂和船级社均高度重视轴系扭振问题,采用扭振减振器降低轴系扭振应力,目前几乎已成为大型船舶解决扭振问题的通用手段。本船采用了轴带发电机,中间轴同轴带发电机匹配的位置,增加相应的轴径,同时中间轴上安装了轴带发电机的转子,如此设计极大地增加了轴系转动惯量,从而给轴系扭振问题解决带来更大难度。

不可否认,扭振减振器可解决95%以上的轴系扭振问题。但扭振减振器占用机舱空间大,后期维护不便,且价格昂贵。因此,在船舶市场日益严峻、船价持续走低的今天,对轴系扭振优化措施开展可行性研究具有十分重要的意义。

图3 扭振计算模型

4.1 扭振计算3种状态

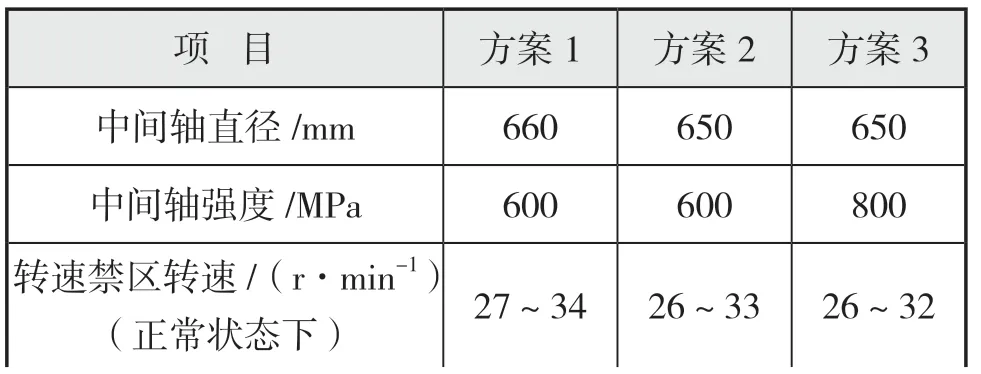

本船在常规VLCC 的基础上增加了轴带发电机,转系转动惯量增加,因此轴系扭振计算结果将发生一定变化。根据在常规VLCC 上积累的扭振经验,本文将从中间轴直径尺寸、中间轴强度以及是否采用扭振减震器等3 种方案(参见图4、表2)来进行轴系扭振计算。

图4 扭振计算3 种方案

表2 扭振计算3 种方案主要参数

下文将基于上述3 种方案,从轴系扭转应力和船舶转速禁区功率储备余量两个方案来计算分析方案可行性。

4.2 轴系扭转应力计算分析

轴系扭转应力是扭振计算分析的重要参数,扭转应力持续限定线和扭转应力瞬时限定线是扭转应力判定的重要依据。若扭转应力大于持续限定线,则需要设置船舶主机转速禁区;若扭转应力大于瞬时限定线的85%(即安全余量低于15%),则扭振计算不满足要求。

中间轴和螺旋桨轴是轴系扭振问题的薄弱环节。我们选择主机轴系工况最恶劣的EGR-TC cutout matching,Tier2 T/C Cut-out,PTO Active Mode 进行计算,同时分别计算主机正常状态和一缸熄火状态下的各项参数[4]。

正常状态下,中间轴和螺旋桨轴的扭转应力计算分别参见图5和图6。

图5 中间轴扭转应力计算(正常状态)

图6 螺旋桨轴扭转应力计算(正常状态)

一缸熄火状态下,中间轴和螺旋桨轴的扭转应力计算分别参见图7和图8。

图7 中间轴扭转应力计算(一缸熄火状态)

图8 螺旋桨轴扭转应力计算(一缸熄火状态)

3 种方案扭振计算结果见表3。

表3 3 种方案扭振计算结果

续表3

由上述计算结果可以看出:采用扭振减震器的方案1 和方案2,中间轴和螺旋桨轴的扭转应力安全余量均很大,但方案2 因为中间轴直径相差 10 mm,故结果更好。采用合金钢轴的方案3 也可以满足15%的安全余量要求。

现阶段国内大型船舶采用的弹簧式轴系扭振减震器均为国外进口,VLCC 上采用的扭振减震器单台价格为300 万元人民币,故方案1 和方案2 价格昂贵;而方案3 所用到的800 MPa 合金钢材质中间轴,仅增加单船成本10 余万元。

从而得出结论:方案1 价格昂贵且结果略差故淘汰;方案2 价格较高但结果较好;方案3 成本优势明显,但结果稍差。

4.3 转速禁区功率储备余量计算分析

随着船舶能效指数EEDI 的生效,船舶制造企业和船舶运营企业均降低主机功率以满足日益严苛的排放要求。主机在降功率使用的情况下,加速性能显著降低,如无法快速通过转速禁区引起扭振、共振问题,将会给船舶轴系的安全稳定运行带来极大安全隐患。

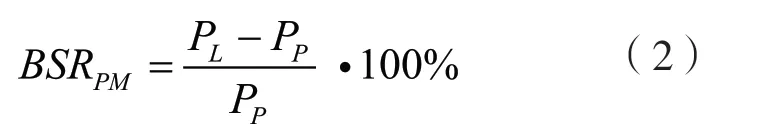

4.3.1 转速禁区功率储备余量基本公式

转速禁区功率储备余量直接影响船舶的加速性能,进而决定了船舶转速禁区的通过时间。因此,是否能快速通过转速禁区,取决于转速禁区功率储备余量(参见图9)。经过长时间的案例分析和积累,现已有了一套基本定义公式,见式(2)[5]。

图9 转速禁区功率储备余量计算曲线

式中:BSRPM为转速禁区功率储备余量;PP为船舶系桩拉力曲线功率点;PL为主机输出功率点。

4.3.2 转速禁区功率储备余量快速计算方法

根据船舶转速禁区功率裕度的物理意义,在转速禁区大端计算功率储备余量具有更高的灵活性和便捷性;同时,DNV 船级社最新规范也推荐此方法。因此,下文将基于此定义对转速禁区快速计算方法进行分析。

经推导,转速禁区功率储备余量BSRPM与螺旋桨轻转余量P(%)、船舶系桩拉力参数B(%)、转速禁区高点转速NBSRH和主机最大转速NMCR有关,由此得出转速禁区功率储备余量简化计算公式如下[6]:

式中:L=1+P;H=1-B。

4.3.3 转速禁区功率储备余量方案对比

由上述公式可知,船舶转速禁区功率储备余量与以下参数有关:

(1)螺旋桨轻转余量;

(2)船舶系桩拉力参数;

(3)转速禁区高点转速。

本船螺旋桨轻转余量5.6%,船舶系桩拉力17.5%,转速禁区高点转速方案2 为33 r/min,方案3 为32 r/min。经计算,方案2 的转速禁区功率储备余量为19.9%,方案3 的转速禁区功率储备余量为23.7%,计算结果见表4。

表4 转速禁区功率储备余量计算结果对比

根据计算可得出结论:方案3 比方案2 的转速禁区功率储备余量更高,且以合金钢代替扭振减震器,每艘船节约近300 万元,价格优势明显。

根据上述轴系扭转应力和转速禁区功率储备余量计算分析,本船选用800 MPa 合金钢中间轴(中间轴直径650 mm)的方案3,该方案替代昂贵的扭振减震器,每条船轴系节约建造成本约300 万元,且船舶在转速禁区范围加速性能优异,功率储备余量能满足船级社规范要求。

5 轴系校中优化

随着科技的进步与发展,船舶建造逐渐向大吨位、深吃水、低刚度的方向发展,而VLCC 因其短轴系设计造成轴系负荷相应系数更加敏感。因此,为避免轴承发生高温而开展的轴系校中工作对于配备轴带发电机的VLCC 来说显得更为重要。

轴系校中是为确保在船舶各种运行状态下,艉管后轴承同螺旋桨轴的相对斜度满足船级社规范要求,同时保证轴系各轴承的负荷及主机曲轴法兰的弯矩和剪力均在允许范围内。

本文基于上述扭振计算结果对轴系开展校中计算,分别从轴承负荷、主机高度、轴承斜度和主机曲轴法兰弯矩剪力等方面开展计算,并同常规未配备轴带发电机的VLCC 进行对比分析并优化,得出一套可保证轴系安全稳定运行的轴系校中方案,计算模型见图10。

5.1 轴承负荷对比分析

轴系校中最主要的目的就是保证船舶在各运行状态下所有轴承均有负荷,本文采用DNV SHAFT ALIGNMENT 软件对常规VLCC 和带有轴带发电机的VLCC 进行校中计算并对比分析。轴带机VLCC轴承负荷难点如下:

(1)主机9#轴承负荷调整:对于短轴系VLCC,在轴系校中时,通常将主机9#轴承负荷调整接近于0,为后续不同载况下船体变形导致的负荷转移预留空间。但该船因配备轴带机转子和局部轴径加粗,导致重量增加200 kN 且集中在主机侧,因此必须通过合理的轴系校中使主机9#轴承负荷满足要求。

(2)中间轴承负荷调整:中间轴承承受了中间轴的绝大部分重量,而带有轴带机VLCC 的中间轴承还需要承受额外增加轴和转子的质量,而普通材质中间轴承可承受比压为1.2 MPa,故可能无法满足 要求。

对于轴系校中,我们计算了冷态船坞校中、螺旋桨50%、75%、100%;热态螺旋桨50%、75%、100%;运行漂浮以及螺旋桨水动力向上、向下共计10 种状态,主要从贴合实际校中的冷态螺旋桨75%来对比分析。两艘船计算结果如下:

考虑到短轴系VLCC 主机从压载状态到满载状态,9 号轴承负荷增加较大。为保证9 号轴承预留足够安全余量且防止8 号轴承脱空,我们通过调整中间轴承和主机高度,得出轴带机VLCC 主机9 号轴承负荷134.4 kN,比常规VLCC 仅增加 87.6 kN,为不同船舶载况状态下轴承负荷转移预留了足够的安全余量。

图11 轴带机VLCC 和常规VLCC 冷态轴承负荷计算结果

表5 两型VLCC 冷态螺旋桨75%浸没下轴承负荷和轴承比压计算结果

由上述结果可知,轴带机VLCC 中间轴承负荷为316.9 kN,较常规VLCC 仅增加111.9 kN,中间轴承比压增加到1 MPa。通过调整中间轴承材质将允许比压升高到2 MPa 即可满足要求。

5.2 主机和中间轴承高度对比分析

轴系校中是通过调整主机和中间轴承高度来调整各轴承负荷分配。轴带发电机VLCC 因轴系质量增加200 kN,因此主机和中间轴承高度需重新调整,两型VLCC 调整和计算结果如图12和表6所示。

图12 轴带机VLCC 和常规VLCC 主机高度计算结果

表6 两型VLCC 主机和中间轴承高度计算结果

经多轮计算和调整后,得到上述负荷轴系负荷要求的轴承高度,即轴带机VLCC 较常规VLCC主机高度进一步下降2.1 mm,中间轴承高度下降 0.9 mm。

5.3 轴承斜度对比分析

图13 轴带机VLCC 轴系校中示意图

大型船舶螺旋桨轴艉端连接螺旋桨后将发生弯曲,因此艉管轴承需要带有斜度来匹配适应,否则极易发生螺旋桨轴高温等重大安全事故。世界主流船级社ABS、DNV、LR 等规范要求螺旋桨轴和轴承的相对斜度不大于0.30 mm/m[7-9]。

该船为配备轴带发电机研发了全新的螺旋桨,螺旋桨的重要参数均发生变化,同时轴系经过全新设计。因此,各个状态下螺旋桨轴的斜度均发生较大变化。从以下表格可以看出,各个状态下螺旋桨轴斜度均增加0.03 mm/m。

表7 两型VLCC 不同状态下螺旋桨轴斜度计算结果

经上述计算结果对比分析后,为使螺旋桨轴和轴承的相对斜度满足船级社规范要求,轴带机VLCC 的艉管后轴承斜度设计为0.38 mm/m,比常规VLCC 增加0.03 mm/m。

上述轴系校中计算分别从轴承负荷、轴承高度和轴承斜度3 个方面对轴带机VLCC 和常规VLCC 的计算结果进行分析对比。在考虑多方面影响因素后,采取两项重要措施,即主机高度下降 2.1 mm 且轴承斜度增加0.03 mm/m,调整后各轴承负荷均可满足船级社规范要求和实船运行要求,提高了轴系运行的稳定性。

6 结 论

本文阐述绿色船舶配备轴带发电机的必要性,剖析配备轴带发电机对短轴系VLCC 的不利影响,同时研究轴带发电机影响的深层次含义,进而从轴系布置、轴径选取、轴系扭振和轴系校中4 个方面对轴系开展计算分析。

图14 轴带机VLCC 和常规VLCC 轴承斜度计算结果

通过研究发现,增加中间轴数量、调整螺旋桨轴和中间轴直径对轴系布置以及扭振计算有积极影响;同时,为增加计算分析的说服力,本文引入常规VLCC,并同轴带发电机VLCC 的计算结果进行对比。主要优化内容如下:

(1)将短轴系VLCC的1根中间轴调整为2根,便于轴带机安装拆卸;

(2)螺旋桨轴直径由820 mm 优化到920 mm,提升轴系强度;

(3)中间轴直径由660 mm 降低到650 mm,提升主机转速禁区功率储备余量;

(4)采用合金钢中间轴代替昂贵的扭振减震器,每船节约300 余万元;

(5)降低主机高度、增加轴承斜度,以满足船级社轴系校中规范要求。

综上所述,本文对配备轴带发电机VLCC 的轴系从理论计算、安装拆卸、建造成本以及规则规范等不同角度出发进行优化设计,通过调整轴系数量、轴系材质、轴系直径和主机高度等措施,在满足船级社规范的前提下,得到一套具有前瞻性、可行性和高效性的低成本轴系设计优化方案。