长江上游航道疏浚装置及作业方案探讨

余彬彬 郑唐文

(中国船舶及海洋工程设计研究院 上海 200011)

0 引 言

长江黄金水道在我国实施西部开发、中部崛起和东部率先的区域发展战略中具有重要地位,随着航道维护等级提高,上游航道维护要求愈发严格[1]。其中,宜宾合江门至重庆江津河段为典型的山区航道情况,航道弯、浅、窄且急,河床主要由夹砂卵石和板结卵石构成[2],卵石最大粒径达40 cm,常常出现于卵石浅滩[3]。由于航道通航繁忙,施工船舶定位受岸边土质以及通航船舶影响,因此经常在夜间禁航施工,施工效率低且安全性不高[4]。王炜等[5]开发建造了自航钢耙抓斗挖泥船用于上游航道疏浚维护,但疏浚维护效果并不明显,钢桩难以固定。弓宝江等[6]通过对耙吸挖泥船夹杂块石土质施工研究,提出了增设钢丝绳格栅,对泥泵叶片根部进行局部切割等方式提高耙吸挖泥船对块石的疏浚效率。不过,对于上游水流湍急且水域狭窄的航道,耙吸挖泥船作业操作难度较大,适应性不高。王绪桥[7]对多种水陆两用挖掘机的疏浚特点进行分析,提出1 套操作行走要点。TAKAHIRO[8]结合日本航道疏浚现状提出1 种多功能反铲挖泥船,可实现水下高精度挖掘作业,但对于上游航道环境操作难度较大。KIRITON 等[9]提出1 种大型挖掘机用于堤岸疏浚,能够适应各种复杂地面,但仅适用于离岸较近距离的疏浚,对于航道中心疏浚尚存在一定局限性。结合上述现状以及以往的文献研究,本文设计1 种适合上游作业条件的自行走疏浚装置,并配套设计了1 种施工疏浚方案。

1 上游作业条件及施工现状

长江上游宜宾至重庆河道逾300 km,航道等级为Ⅲ级,航道尺度(航深×航宽×弯曲半径)为2.9 m×50 m×560 m。河道浅滩多,单滩工程量小、开挖层薄,疏浚厚度约0.3~1 m,河道特征为弯、窄、浅、险。河道水流速度3~5 m/s,需要作业区水深为3~8 m,最大可达10 m。作业区土质主要为 3 类:第一类为砾石、卵石、块石,块石最大粒径达 40 cm;第二类为大面积板结砾石、卵石;第三类为大面积岩石,强度为30~50 MPa。

目前主要的施工方式为以硬臂式多功能抓斗挖泥船(如抓扬17)为主进行航道维护,以渝工石202 自航开体泥驳、渝工拖1001 为辅助船舶,配备交通带缆艇、工作艇[10],如图1所示。

图1 目前上游航道疏浚方式

航道疏浚示意图见图2。抓斗挖泥船定位在航道中,采用“四缆法”进行施工固定,两根主缆分别锚固在航道两侧的岸上,同时左右各配1 个边缆用于移船定位施工。驳船挂靠在挖泥船旁,通过挖泥船进行固定,待装满渣石后,空载驳船与满载驳船进行轮换。

图2 航道疏浚示意图

在施工过程中,航道内侧两条锚链会阻碍主航道船舶通行,需要提前设置招呼站。当航道其他船舶通行时,招呼站发出消息,左右两侧的锚链将挖泥船横移至航道外侧,同时航道内侧的锚链进行下放,待锚链下沉至来往船舶吃水深度以下后,其他船舶才能正常航行通过;随后,挖泥船通过锚链继续横移至施工位置进行作业。由于其他船舶通航需要多次横移施工船舶且需下放锚链,导致施工效率较低,存在锚链下沉未至吃水深度的隐患,往往需要夜间禁航施工。

上游航道疏浚维护的主要特点可总结为:

(1)疏浚区域较长,两岸锚链长度过大;

(2)水流速度大并且流态紊乱,定位及施工困难;

(3)通航与施工矛盾冲突,夜间禁航施工存在安全隐患;

(4)枯水期水面下降明显,施工区域水深较浅,故难以施工;

(5)配备船队及人员较多,成本较大。

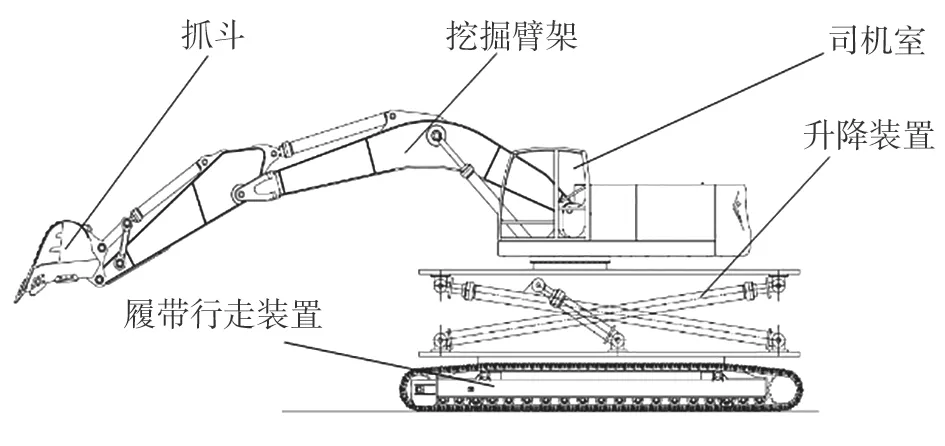

2 自行走疏浚装置

根据上游航道目前存在的疏浚施工难点,本文针对设计了一种合适上游航道疏浚维护的自行走疏浚装备。该装备如图3所示,主要包括履带行走装置、升降装置、司机室、挖掘臂架和抓斗等装置,能够保证在碎石及岩石等崎岖河段平稳行走。

图3 自行走疏浚装置示意图

履带行走装置顶部与升降机构下表面焊接,回转立柱焊接固定在升降机构上表面,司机室、臂架、抓斗和动力装置设置于回转立柱上方,能够跟随回转轴承进行回转运动,挖掘臂架通过液压油缸进行驱动,实现卵石的挖掘与装卸作业。升降装置主要由4 个支撑油缸和2 个升降油缸构成,当6 个油缸都处于收缩状态,此时该装置位于极限收缩状态,可对水深小于3 m 的区域进行施工作业。当升降油缸开始伸展,会带动支撑油缸一起伸展,达到最大状态时,该装置处于极限延伸状态,可对水深小于 6 m 的区域进行施工作业。

该装置主要性能参数见表1。

表1 自行走疏浚装置主要性能参数

其中3 个主要的机构挖掘装置、升降装置和履带行走装置将根据上游实际情况分别开发设计。

2.1 挖掘装置

目前对于山区卵石航道整治方式主要是机械式,可供设备主要有钢索抓斗挖掘装置、液压反铲挖掘装置和液压硬臂抓斗挖掘装置[11],其优缺点各不相同。钢索抓斗挖掘装置通过钢丝绳收放进行挖深调整,能够适应不同挖深和狭窄场所的挖掘疏浚。但由于靠抓斗自重进行下降,而抓斗往往较重,故对整个挖掘装置的起重能力要求较高;同时在急流航段施工时(特别是水流速度超过3 m/s),钢索入水后容易产生漂移现象,挖掘精度和效率较低。液压反铲挖掘装置挖掘能力较大,能够克服较大的挖掘阻力,挖掘效率较高;但对于整机稳定性要求较高,同时挖掘深度受臂架结构限制。液压硬臂抓斗挖掘装置与液压反铲挖掘装置结构类似,但抓斗不同,因此挖掘效率及挖掘土质能力较弱,但对挖掘的稳定性要求较低。

该自行走装置为单斗作业模式,可以根据不同的工作需求,配置更换不同类型的抓斗,更便于适应挖掘土质。对于上游作业需求,主要是挖掘N值大于40 的卵石以及板结岩石,因此选用挖掘能力更强的反铲较为合适。其中挖掘装置中较关键的参数是生产率和挖掘起升质量,一个是权衡疏浚装置的基本疏浚性能,另一个是决定该装置疏浚过程中的倾覆安全性能。

生产效率与施工速度成正比,斗容对其影响较大,该装置生产率如式(1)所示:

式中:F1为装置的生产效率,m3/h;K1为斗容系数,斗内实际抓取的土方量与斗容的比值,根据上游卵石土质取0.7;V为斗容,m3,该装置抓斗容积为3 m3;n为每小时挖掘的次数,根据抓斗实际挖掘效率取40 次/h;K2为松动系数,河床土质经搅动挖掘后与原体积的比值,卵石土质变化不大,一般取1.1。

因此该装置挖掘效率为:

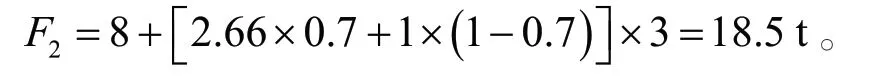

挖掘装置起重量主要由两部分组成:一部分为抓斗本身的质量,另一部分为抓取的卵石及水的总重。起重3 m3抓斗自重为8 t,抓取重量W为:

式中:W为抓取总重量,t;ρ为抓取卵石及水的平均密度,由斗容系数0.7 计算得出,t/m3;ρ1为卵石密度,t/m3;ρ2为水的密度,t/m3。

因此,该装置起重量为:

2.2 升降装置

升降装置一般分为液压驱动和齿轮齿条驱动,齿轮齿条升降驱动一般用于大型重载起升状况,安装复杂成本较高,液压升降驱动安装较为简便且成本较低。本装置由于在航道内工作,体积较小且较轻,因此采用液压升降驱动装置较为合适。

传统的液压升降装置如图4所示。

图4 液压滑槽式升降装置

在升降装置上升下降过程中,由于刚性连杆机构本身的局限性,一端的绞点必须产生滑移,从而导致力矩会发生较大变化,这对于在上游航道施工的装置极为不利。

为了解决力矩变化的问题,本文对滑槽式升降装置进行了改造,如图5所示。将上下升降平面的绞点固定不动,中间的支撑连杆用可升降变化的支撑油缸替代,从而保证升降过程中4 个绞点相对水平位置不发生变化,以满足更高的稳定性需求。

图5 升降装置示意图

该装置由6 个驱动油缸控制,如下页图6所示。中间2 个为升降油缸,上端部分别和连接杆固接,四周为支撑油缸,内部2 个支撑油缸与连接杆铰接。升降过程中,中间的升降油缸作为主驱动,推动连接杆,从而带动支撑油缸进行随动,使升降装置上下支撑面平动;当升降到工作高度之后,升降油缸和支撑油缸维持压力,保证升降系统工作的稳定性。

图6 升降装置结构图

2.3 履带行走装置

行走装置包括轮胎行走装置、机械臂行走装置和履带行走装置。包括轮胎行走装置结构较轻且行走相对平稳,但对土质要求较高,对于松散土质容易发生打滑漂移现象;机械臂行走装置对于复杂地形状况适应性较好,但移动速度较低,结构较为复杂;履带行走装置结构组成相对简单但较重,对于复杂地形适应性良好且能适应不同土质行走。

河床底部主要由卵石夹砂和板结卵石构成,强度较大但易产生塌陷,因此选择接触面积较大的履带式行走装置。该装置在行走过程中对崎岖地形适应性好,同时不易陷入卵石。

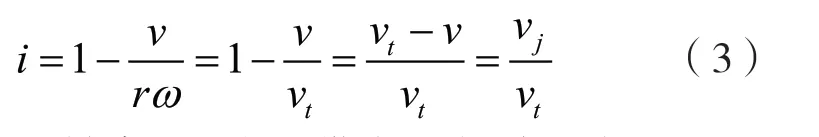

履带由于卵石土质打滑不严重,行驶速度可以超过1 m/s,但行驶在水中时,由于水流速度较大且流速较高,故行驶速度不宜超过1.5 m/s,同时需要实时监控滑转率i。

式中:i为滑转率;v为履带实际行驶速度,m/s;vt为由驱动轮角速度ω和节圆半径r确定的理论速度,m/s;vj为履带相对于地面的滑转速度,m/s。

当行驶过程中滑转率超过10%时,履带行走装置应自行降速控制,避免滑转率进一步提高后发生打滑陷入等情况。

由于水下环境没有陆面平整,且挖掘后容易出现坑洼状况,履带行走装置需要具备一定的爬坡和越障能力,对比岸上爬坡能力一般为35%,在航道内工作考虑升降装置导致重心上移,设计爬坡能力为15%,爬坡时行驶速度为额定行驶速度的70%,越障沟宽可按公式(4)进行计算。一般沟宽L小于履带触底长度的1/3,该装置能跨越的最大坑径不超过2.5 m。

式中:L为沟宽,m;s为履带行走装置前后轮心之间的距离,m;rq履带行走装置前轮半径,m;rh为履带行走装置后轮半径,m。

上游航道水域较为狭窄,且疏浚作业过程中装置需要进行掉头作业,转弯特性是衡量履带行走装置机动性的重要指标。由于转弯半径过小会导致卵石滑移履带下陷,过大会阻碍航道正常船舶通行,一般转弯半径为履带长度的1/2~2/3。

3 上游航道疏浚方案

考虑到上游作业条件以及限制,结合该自行走疏浚装置体积较小,在工作过程中可以多台协同作业,因此上游疏浚方案由5 台装置同时作业,并配备2 艘开体驳船进行辅助运输,如下页图7所示。

图7 疏浚方案示意图

3.1 作业方式

该作业方式主要有航道内施工和航道外施工2种方式。施工过程中,较平缓的滩点内自行走疏浚装置在岸上缓缓驶入航道中,并跟随水深变化调节升降高度,较陡峭的滩点内自行走疏浚装置通过驳船及起重设备吊放入航道内。其中3 台自行走疏浚装置驶入航道内部,2 台自行走装置驶入航道外侧,同时配备的自航开体驳船在航道外侧通过岸上锚链 固定。航道中间的3 台自行走疏浚装置在航道内开始疏浚作业,由航道中心开始疏浚挖掘,并将挖掘的卵石运送到航道外侧,航道外侧的2 台疏浚装置将运送到外侧的卵石再装填作业,待装满1 个驳船后,满载驳船自航至卸载点卸载卵石,另1 艘空载驳船驶入继续装填卵石,保证施工过程中连续高效。当航道内侧驶入其他通航船舶时,航道内侧的3 台疏浚装置驶入航道外侧进行让道,保证航道正常通行安全。对于低浅水区域则可无需自航驳船,疏浚装置直接将疏浚卵石运送至岸边道路上 运输。

3.2 方案优势

在人员配置上,该方案采用16 名驾驶人员进行轮换作业,人员相对目前上游方案40~50 人精简60%以上。在船舶配备上,仅需配备5 台装置2 500 万元和2 艘驳船2 400 万元,较传统方式节省了拖轮、工作艇及交通艇的费用(约2 000 万元),成本节省30%。在工作时间上,由于无需禁航施工,白天作业安全性和效率有所保障,同时枯水期能够正常工作,提高每年工作窗口期50%。在生产效率上,目前传统疏浚方式为每小时200 m3卵石,而该套方案能达到每小时240 m3卵石,有效提高了20%的产量。在作业水域上,对于浅水及狭窄水域该装置较为灵活,相较传统抓斗挖泥船能够更加方便进行作业。

4 结 论

(1)本文研发的自行走疏浚装置及方案能够适应长江上游航道施工环境,可作为解决上游航道施工问题的新方法;

(2)相较传统的上游疏浚方案,本装置在船舶及人员成本、工作时间、工作效率等方面都有所 提升;

(3)对于挖泥船不能驶入的浅水及狭窄区域,该自行走装置能够灵活驶入作业。