磁混凝技术在珠海市某污水厂提标改造工程中的运行效果分析

吴绍国

(珠海市城市排水有限公司,广东 珠海 519000)

1 引言

为全面贯彻落实《水污染防治行动计划》(简称“水十条”),全国各地启动了污水厂的提标改造,以满足更严格的排放标准。但提标改造工程往往容易受到场地紧张[1]、不停产施工等情况的限制,同时,还需考虑提标工艺造成的运营成本大幅提高的问题[2]。因此,选择技术可靠、经济合理,并能实现生化系统原位升级的工艺至关重要。磁混凝技术通过投加磁粉增强絮凝效果,实现絮体快速沉降和分离[3],对污染物的去除效果较好,通常污水厂TP 的去除主要靠絮凝沉淀工艺。本文以珠海市某城镇污水厂为例,分析磁混凝技术在提标改造工程中的应用效果,为类似污水厂的提标改造工程提供参考。

2 工程概况与现状分析

2.1 项目概况

珠海市某污水厂原设计处理规模为3.5 万m3/d,于2011 年8 月投入运行,污水收集范围为工业园内经工厂处理后的工业废水和园区周边少量生活污水,其中工业废水量约占总水量的60%。原工艺流程图见图1。该厂于2018 年启动了提标改造工程,处理规模不变,并于2021 年5 月完成调试,出水指标由GB 18918—2002《城镇污水处理厂污染物排放标准》一级B 标准提高至一级A 标准及广东省地方标准DB 44/26—2001《水污染物排放限值》的较严值。

图1 提标改造前工艺流程

2.2 改造前污水厂运行分析

该污水厂在提标改造前,常年处于超负荷运行状态,进水中NH3-N,TN,TP 长期超标,还存在重金属总铜超标的现象,污水厂出水不能稳定达到设计出水水质要求,处理工艺对主要污染物特别是对NH3-N 和TN 的去除能力有限。由于进水NH3-N,TN波动太大,导致CASS 池经常受到冲击,之后系统需要较长时间才能恢复处理效果,有时两次冲击负荷之间间隔太短,生物处理系统甚至还来不及恢复处理效果,导致CASS 池出水效果很差。

污水厂提标改造前进出水水质见表1。

表1 污水厂提标改造前进出水水质

由表1 数据分析可知,该污水厂提标改造前,从污染物去除效率来看,污水处理系统对TN 和NH3-N的去除效率低,分别在49%和88%左右。根据对进水水质的调查和分析,提标改造前污水厂存在的问题有如下几点[4]:

(1)进水水质波动大,超设计标准,污水厂常年处于水质超负荷运行状态。

(2)厂区进厂水质监测数据显示,服务范围内的工业企业普遍存在的超标排放现象,导致进水中NH3-N,TN,TP 长期超标,重金属铜超标。

(3)目前厂区的处理工艺出水不能稳定达到设计出水水质要求。

3 提标改造工程设计水质及实施方案

3.1 设计进出水水质指标

设计进出水水质见表2。

表2 设计进出水水质 mg/L

3.2 提标改造实施方案

根据上文分析,本工程需提标改造去除的污染物主要为CODCr,TN,NH3-N,TP,SS 等,由于进水水质波动大,且重金属浓度较高,为降低进水水质的波动对CASS 池的冲击,以及重金属对CASS 池污泥性能的抑制和毒害,总体工程方案为:对现状CASS 池进行改造,并在现状水解池前增加均质调节池、磁混凝沉淀池、水解池等,同时在现状工程后增加深度处理构筑物。

考虑到该污水厂废水收集范围内部分工业企业水处理设施缺乏以及超标排放、事故性排放的情况存在,为满足污水厂改造的实际要求以及来水水质变化幅度大等情况,通过烧杯实验及中试实验来验证磁混凝高效沉淀池的运行效果,为工程设计提供依据。

3.3 小试实验设备及设计参数

小试搅拌装置:ZR4-6 型混凝试验搅拌机。

实验参数:反应阶段高速300 r/min 搅拌3~5 min,混凝阶段高速300 r/min 搅拌3 min,絮凝阶段低速50 r/min 搅拌2 min,沉淀时间30 min,取上层中间澄清液测定。

磁粉:投加量1~5 mg/L;絮凝剂:PAC 投加量20~100 mg/L;助凝剂:PAM 投加量0.5 mg/L。

3.4 中试实验设计参数

中试研究的磁混凝沉淀池(240 m3/d)直接采用成套设备,调节池等构筑物现场制作。各主体构筑物、设备的规格及运行参数如下:

(1)调节池

设计停留时间9 h,规模240 m3/d,有效水深3 m,净空尺寸6.2 m×5.2 m,超高0.3 m,调节池有效容积97 m3。对角设置2 台推流器。

(2)磁混凝沉淀池(实验车)

设计流量240 m3/d,磁混凝总停留时间21.3 min,其中,初级絮凝池5.8 min,絮凝池停留6.7 min,沉淀池停留8.8 min。沉淀池表面负荷10 m3/(m2·h)。

4 实验结果及讨论

4.1 原水烧杯絮凝沉淀实验

通过对污水厂进水进行絮凝沉淀烧杯实验,研究絮凝剂PAC 在不同投加量(0,20,40,60,80,100 mg/L)下对污染物(COD,BOD,TP,SS 等)的去除效率,絮凝剂投加量对污染物去除效果见表3。由表3 可知,絮凝沉淀工艺对污染物的去除作用很好,除了NH3-N 和TN 外,其余污染物浓度均有显著降低。

表3 絮凝沉淀实验对污染物去除效果

原水中非溶解性污染物的浓度较高,在不投加絮凝剂时,通过自然沉淀就能去除65.00%的进水COD、57.50%的进水TP、18.99%的进水总铜、86.01%的进水SS,而在投加絮凝剂之后,各污染物去除率有了明显上升(总镍除外),去除率上升最明显的是总铜和TP,总铜从自然沉淀的18.99%增加到68.35%,TP 从自然沉淀的57.50%增加到82.05%,并且总铜和TP 去除率随着絮凝剂的投加量上升而增加,可见总铜和TP 的去除主要靠絮凝剂的絮凝沉淀作用,PAC 的投加对总镍的去除无效。

4.2 磁混凝小试实验

只加PAC 的实验组对镍几乎没有去除效果,因此进一步考虑加入磁粉来进行除镍实验。在pH 为中性的条件下,探索适量的磁粉投加量。磁混凝除镍实验结果见表4。由表4 可知,在原水总镍为0.36 mg/L的情况下,投加3.0 mg/L,就能将总镍降低到0.07 mg/L;在原水总镍为0.16 mg/L 的情况下,投加1.0 mg/L,就能将总镍降低到0.05 mg/L。实验结果表明,磁混凝技术对镍的去除效果很好。在辅助添加PAC 和PAM 时,形成的矾花大,易沉淀;辅助只添加PAC时,形成的矾花也较大,易沉淀;而不添加PAC 时,形成的矾花较小,难沉淀,需要过滤,否则出水镍的浓度可能不能达标。

表4 磁混凝除镍实验结果

4.3 磁混凝中试实验

在小试实验的基础上,中试实验主要进行磁混凝高效沉淀池除重金属效果研究。实验原水为从某工厂取含铜含镍废水泵入中试调节池,利用该污水厂曝气沉砂池出水进行稀释后的溶液,除总铜中试实验结果见表5。

表5 除总铜中试实验结果 mg/L

由表5 可知,对于含铜1.80 mg/L 的废水,PAC 投加量130 mg/L 即可达标;对于含铜2.50 mg/L 的废水,用PAC 混凝沉淀法能将铜处理达标小于0.5 mg/L,PAC 投加浓度200 mg/L 即可达标;而对含铜4.26 mg/L的废水,用PAC 混凝沉淀法不能将铜处理达标,即使增加PAC 投加量到500 mg/L 亦不能达标,混凝沉淀法对处理含铜较高的废水不适用,需要其他化学沉淀法处理才能达标。

由小试实验可知,普通混凝沉淀对镍几乎没有去除效果,除镍中试实验中投加5.0 mg/L PAC 和0.5mg/L PAM,投加不同量的磁粉,同一磁粉投加量实验2 组,以确定适合的磁粉投加量,实验结果见表6。

表6 除总镍中试实验结果 mg/L

由表6 可知,对于含镍0.80 mg/L 的废水,磁粉投加量6.4 mg/L 可达标,而投加量在6.0 mg/L 以下时略有超标。对于含镍为0.57 mg/L 的废水,磁粉投加量6.5 mg/L 可达标,而投加量在6.1 mg/L 时略有超标。为了稳定达到处理标准,建议磁粉投加浓度为进水镍浓度的10 倍左右(总镍浓度偏高时取投加量低值,浓度偏低时取投加量高值),即可将镍处理达标,小于0.05 mg/L。

4.4 讨论

根据对进水水质调研结果分析得到,进水水质中COD 的可生化性较差,并且很大一部分COD 为非溶解性COD;NH3-N,TN,TP 等指标长期浓度偏高同时水质波动大,导致污水厂工艺运行困难,出水水质达标率很低;企业普遍存在偷排现象,导致重金属超标现象严重。本研究通过烧杯实验和中试实验研究来验证磁混凝高效沉淀池在该污水厂提标改造中的可行性。磁混凝和普通混凝反应没有本质区别,投加的磁粉在混凝中起晶核作用,投加絮凝剂,通过絮凝、吸附、架桥等作用,将水中的微小悬浮物或胶体颗粒与粒径极小的磁种结合,有利于磁种和胶体微粒或悬浮颗粒物的碰撞脱稳形成絮体,促进絮体的团聚变大和提高捕捉污染物的能力,高相对密度的絮体也大幅度提高了沉降速度,加速了固液分离。由实验结果可以看出,总铜和TP 的去除主要靠絮凝剂的絮凝沉淀作用,但常规絮凝沉淀对镍的去除几乎没有作用,磁混凝技术弥补了这一不足,对于镍含量为0.80 mg/L 的废水,磁粉投加量6.4 mg/L 可保证出水镍浓度达标。药剂投加顺序会对磁混凝效果产生影响,当先投加PAC,快速搅拌进行混凝反应,再投加磁粉,因磁粉具有较大的比表面积,其可以通过物理作用吸附部分COD,TP,在一定范围内,随着磁粉投加量的增加,COD 和TP 的去除率也不断提高,最后投加PAM,使磁粉聚集絮凝,并结合慢速搅拌,使磁粉、悬浮物和胶体、絮凝剂一起形成粒径大、密实的絮体,实现快速沉淀。因此,宜采用“PAC+磁粉+PAM”的投加顺序[5]。

5 提标改造工程中磁混凝沉淀池设计及运行效果

5.1 磁混凝沉淀池设计

磁混凝高效沉淀池尺寸17.6 m×18.6 m,分2座,单座混合池设计流量Q=1.75 m3/d。

搅拌器采用垂直轴搅拌器,T1,T2 混合池尺寸2.5 m×2.5 m,有效水深H=4.55 m,有效容积V=28.44 m3,混合时间t=V/Q=140.4 s,T3 絮凝池尺寸3.2 m×3.2 m,有效水深H=4.5 m,有效容积V=46.08 m3,混合时间t=V/Q=227.5 s。

沉淀区尺寸8.0 m×8.0 m,其中过渡区宽度1.60 m,沉淀区平均时液面负荷14.2 m3/(m2·h),斜管区上升流速4.52 mm/s。

5.2 水解池

水解池尺寸36.4 m×36.2 m,分2 组,总停留时间4.6 h。

内回流泵:设计流量Q=2 071 m3/h;设置水泵3台,单台流量691 m3/h,扬程8.5 m。

剩余污泥泵:2 台,单台流量110 m3/h,扬程10 m。

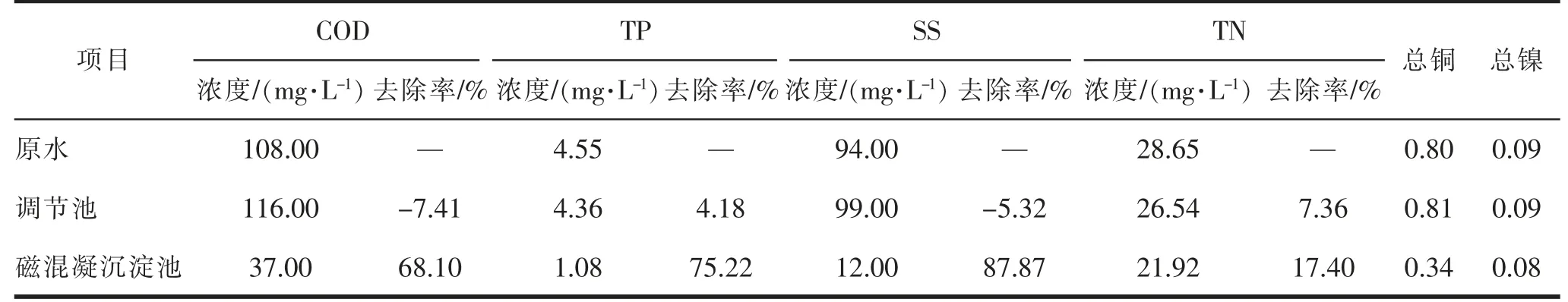

5.3 磁混凝沉淀池运行效果分析

磁混凝高效沉淀池实际运行效果见表7。由表7可知,磁混凝高效沉淀池对COD 的去除效果较好,平均去除率达到68.10%,而对TN 去除效果较差。对SS 的去除中,磁混凝沉淀池的去除效率很高,前期原水在高峰期间的SS 有时在200 mg/L 以上,经过沉淀之后的SS 基本保持在20 mg/L 以下,在进水SS平均值为99 mg/L 的情况下,出水为12.00 mg/L,去除率达到87.87%。进水TP 的变化范围较大,高峰值能达到12.80 mg/L,低值能达到0.92 mg/L,大部分浓度分布位于3~5 mg/L 之间。经过调节池之后能大幅降低进水TP 浓度。在进水为4.36 mg/L 的情况下,沉淀工艺在PAC 投加量8~10 mg/L、PAM 在0.3~0.5 mg/L 的投加量下,沉淀出水TP 基本保持在1.08 mg/L 左右。而对于重金属的去除,出水总铜浓度可以达标,但是出水中总镍的浓度没有达标,原因可能是进水SS 浓度高,垃圾多,设备方面主要存在污泥泵易堵塞,排泥量大,且易跑泥,磁粉流失,从而影响到磁混凝高效沉淀池对总镍的去除效果。

表7 磁混凝高效沉淀池对现状水质的平均去除效果

6 结论及建议

磁混凝高效沉淀池运行效果良好,对SS,TP,COD 以及总铜等都有很好的去除效果。除TN,NH3-N外,以上常规指标基本能达标排放,但是会造成后续CASS 池内的可生化COD 大幅降低而导致生物污泥活性变差。磁粉的利用效率直接关系到总镍的去除效果。根据实际运行现状,提出如下3 点建议:

(1)对于工业污水为主的处理厂,调节池的设立是必不可少的,其能均衡水质水量,减轻后续生化处理的冲击负荷,保证系统稳定运行。同时也有必要考虑工业企业发生生产事故时的事故性废水排放。建议在调节池内增加事故池,以便应对紧急突发情况。

(2)建议磁混凝沉淀池设置超越管,现状进水COD 浓度大部分时间较低,经过絮凝沉淀之后的COD 浓度基本保持在50 mg/L 以下,其余水质指标浓度也较低,基本上经过现有工艺处理就能完全达到排放标准,后续的生化池营养物存在不足的情况,需大量投加补充碳源。如果后期该污水厂进水水质持续改善,建议增加超越管,在进水污染物浓度较低时直接超越该段工艺,或者混凝沉淀池通过管道的切换可以在CASS 池前或池后运行。

(3)絮凝池要考虑磁粉、PAC 及PAM 各自的投加点及捕捉剂有效性问题。