船舶分段进涂前管口保护实施推荐标准

李甲兵

(扬州中远海运重工有限公司,江苏扬州 225211)

0 引言

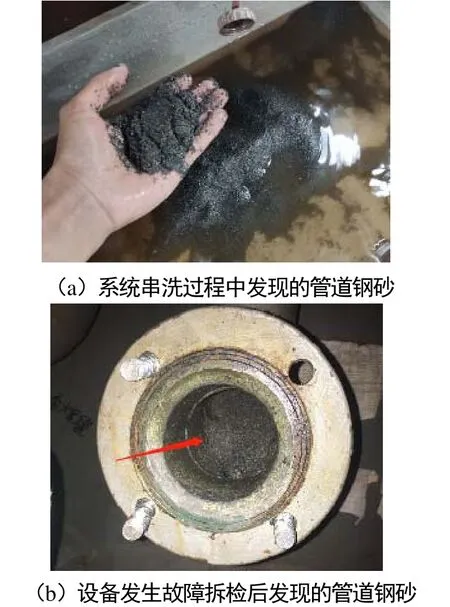

船舶管路系统如同人体血管,一旦内部被污染很难清理干净,会伴随整个船舶生命周期,在营运过程中甚至会造成设备运转骤停从而引发重大安全事故。在船舶建造过程中,分段进涂前的管口保护不佳是造成船舶管路污染的主要原因。无论何种船舶系统都应保持管道的清洁。特别是油路系统,一旦进入杂质,极易使机件受损,进而造成重大事故[1]。钢砂对船舶系统造成的污染是最严重的,一旦在分段进涂前未认真执行管口保护,疏漏处就会成为钢砂的聚集区。若不能及时发现处理,钢砂就会随传输介质蔓延到整个系统,对系统中的各个阀件开关、仪表仪器、传感探头等造成严重伤害。一旦进入主辅机液压系统,则会造成轴瓦磨损甚至主机停车的重大质量事故。钢砂污染管系示例见图1,虽然,船厂已采取了一定的防范措施,但鲜有形成系统的作业基准或指导意见。

图1 钢砂污染管系示例

本文以分段冲砂过程中钢砂对管道系统的污染为切入点,通过深入剖析分段喷砂工序、钢砂特点、管口特点、保护材料特点和易忽略的保护位置,明确给出管口保护推荐性标准,并对保护的实施误区与拆检工序的优化提出改善建议。

1 分段喷砂工序及钢砂特点

喷砂处理是以压缩空气为动力,将磨料以一定的速度喷向被处理的钢材表面,以磨料对钢材表面的冲击与磨削作用,将其表面氧化皮与锈蚀物清除的表面处理方法[2]。喷砂作业见图2,分段在进入砂房后,钢砂在0.70 MPa~0.75 MPa压缩空气的带动下喷射出高速流冲击分段各个位置,不管是防火布还是塑料闷头,都会被高速流钢砂在极短扫略的瞬间打破或冲走,而钢砂则会不断弹射到各个方向。

图2 喷砂作业图

如图3所示,钢砂通常由菱形钢砂和球形钢砂组成,菱形钢砂主要用于对作业面冲击形成粗糙度,球形钢砂则主要用于润滑钢砂成分,防止全部菱形钢砂在喷射的过程中形成砂枪堵塞。此外,钢砂一旦遇水可在5天内形成结块(见图4),15天内形成的凝固物将再也无法通过压缩空气吹扫或油路串洗予以清除。

图3 钢砂图

图4 钢砂结块图

2 船舶管道管口特点

船舶管系主要用于油、水、气介质的传输[3],其管口主要分为法兰类管口、套管类管口、风管类管口等3种型式,生产设计主要围绕这3种形式进行各类组合。

2.1 法兰类管口

法兰类管口如图5所示,其直径占到船舶机舱管口的80%以上,主要用于油水类等重要系统的管道连接。其特点是管道易于维修,通过系统管路上的各类阀件可以实现管路系统的清洁与更换,一般设置于检修较为频繁的位置。法兰管口主要涵盖液压系统、供水系统、燃油系统等,其输送媒介通常为滑油、燃油、水等液态物质。采用对夹垫片螺栓紧固的方式进行连接。

图5 法兰管口特点

2.2 套管类管口

套管类主要用于气体类媒介的传输,一般采用焊接套管的形式进行连接。设置于寿命周期内无需检修的位置。一旦进入异物,不仅难以确定异物位置,还无法实现拆检。

2.3 风管类管口

风管类管口见图6,通常由3 mm~5 mm的薄铁皮制成,一般会在相对固定的位置开设有矩形通风口,连接处通常会配置有调风门,主要用于机舱、居住区、储藏室等处所的机械通风。

图6 风管类管口

3 管口保护材料特点

3.1 管堵式塑料闷头的特点

如图7所示,管堵式塑料闷头主要用于法兰类管口的保护,插入侧一般设计有2~3道调节圈用于贴合管道内部。在压入的过程中,调节圈会由于外力作用向管口倾斜,在拔除的时候同样会受到外力作用并向管内倾斜。

图7 管堵式塑料闷头

3.2 管帽式塑料闷头的特点

如图8所示,管帽式塑料闷头一端敞开一端封闭,主要用于套管类管口的保护,由于没有管堵式塑料闷头的调节圈,故在生产中都要求按照管口外径进行定制使用以实现紧密贴合。

图8 管帽式塑料闷头

3.3 防火布的特点

防火布又称硅胶玻璃纤维布,其工作压力在0.3 MPa左右,耐火温度为200 ℃~300 ℃,可抵挡1 m左右反弹的钢砂冲击。虽然距离过近或直接面对钢砂冲击容易出现局部破损(见图9),但相对于塑料棉布等材料而言更耐钢砂冲击,所以在分段进涂前都会大量的使用,主要用于包扎阀件、有色金属管、液位尺等性状相对复杂的重要部件。

图9 防火布保护示例

4 易忽略的保护位置

4.1 吹排气孔类

船舶各类测深管、蒸汽管类吹排气孔为方便排出空气,在设计时会在不同位置开设不同口径与形状的孔洞。在分段进涂前时常会成为钢砂进入隐患点,在喷砂的过程中,钢砂会从不同角度弹射进入此类管道。由于该类管道在两头会设置闷头保护,所以钢砂会长时间存在于管道内随湿气或管道内酸洗的残留油脂凝结在一起对管道形成污染(见图10)。一旦投入使用会因为结块造成测深尺无法正常下放、蒸汽吹洗量不足等一系列问题。

图10 吹排气孔漏保护造成的钢砂污染

续图10 吹排气孔漏保护造成的钢砂污染

4.2 吸口类

由于机舱分段通常为反态建造,吸口在预装时必然开口朝上(见图 11)。由于吸口与阀件中间的连接管道较短,故在保护时容易被忽视,往往认为可不进行保护,翻身后钢砂可依靠重力滑出管道。然而,由于连接管道都带有弯头,一旦安装阀件进涂,弹射进入吸口的钢砂都会聚集在与阀件连接的转弯处,出涂后一旦遇上雨水淋灌,便会在堆积处形成硬质结块。

图11 吸口转弯处钢砂污染

4.3 仪表支管类

仪表安装管口处钢砂污染见图12,由于口径小,易被忽视,一旦钢砂进入系统后,不但不易发现与清除,而且极易进入仪器仪表对其造成内部损伤。如果钢砂进入后遇压缩空气冷凝水或油品,则极易在仪表安装口形成结块,影响仪表测量的精确性。

图12 仪表安装管口处钢砂污染

4.4 机舱排舷外管类

机舱排舷外管一般会在预装阶段完成密性试验,阀件与连接管安装完整,在进涂前由于管口位于外板侧,极易被遗漏在检查清单之外。此处不但要确认强度试验结束后余量修切对其内部造成的铁屑污染,更要检查其在喷砂前是否进行了硬质保护,否则就会出现如图13所示的钢砂污染。

图13 机舱排舷外管内的钢砂污染

续图13 机舱排舷外管内的钢砂污染

4.5 地漏类

地漏类主要包括凝水与溢油类的重力型漏斗收集管路系统。由于不能像法兰与套管那样采用塑料闷头进行封堵保护,且分段反态状态下漏斗喇叭口朝下,故常被认为喷砂不会进入管道,进而放弃保护。然而,地漏类管路一般都设有弯管(见图14),一旦钢砂进入,则会通过弯管处直接弹射进入管道深处。

图14 地漏类管系钢砂污染

4.6 超大型连接管道类

超大型连接管道主要存在于机舱的海水压载系统与货油泵舱管路系统。如图15所示,由于孔径较大,一般会直接采用防火布进行保护,即使喷砂作业时尽可能予以避让,但是仍会有钢砂进入,所以出涂后必须进行全部拆检。

图15 超大型管系钢砂污染

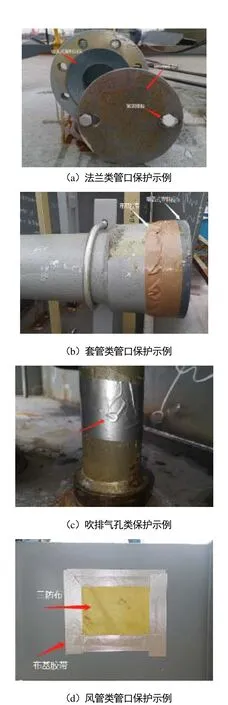

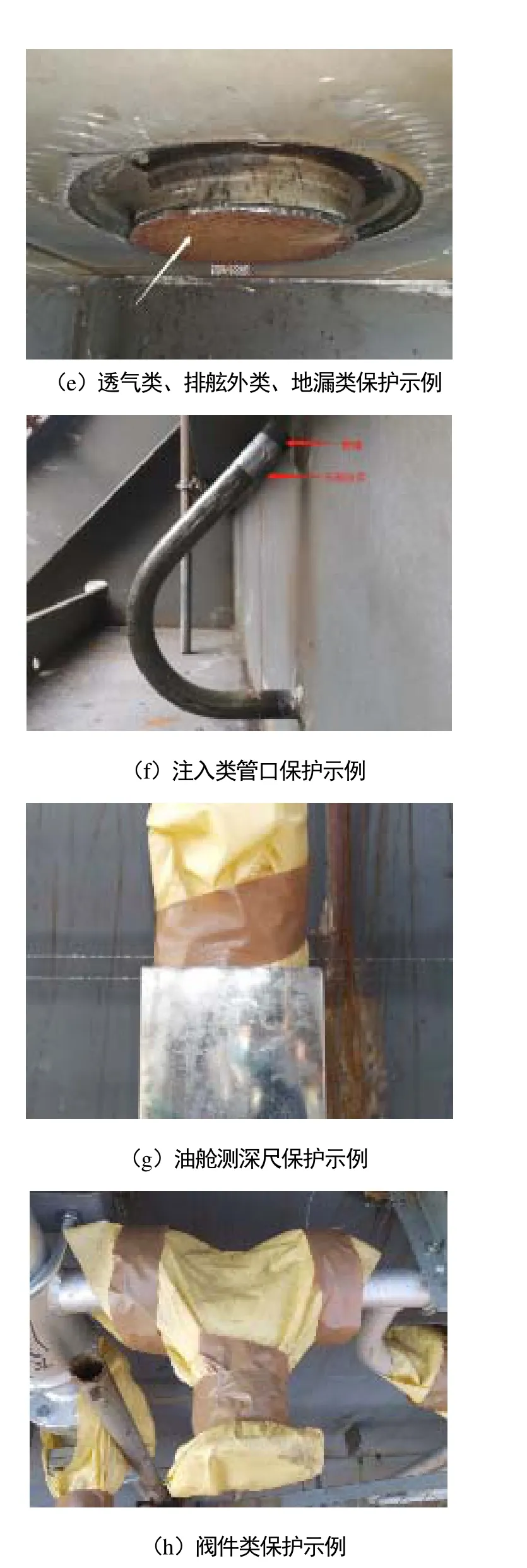

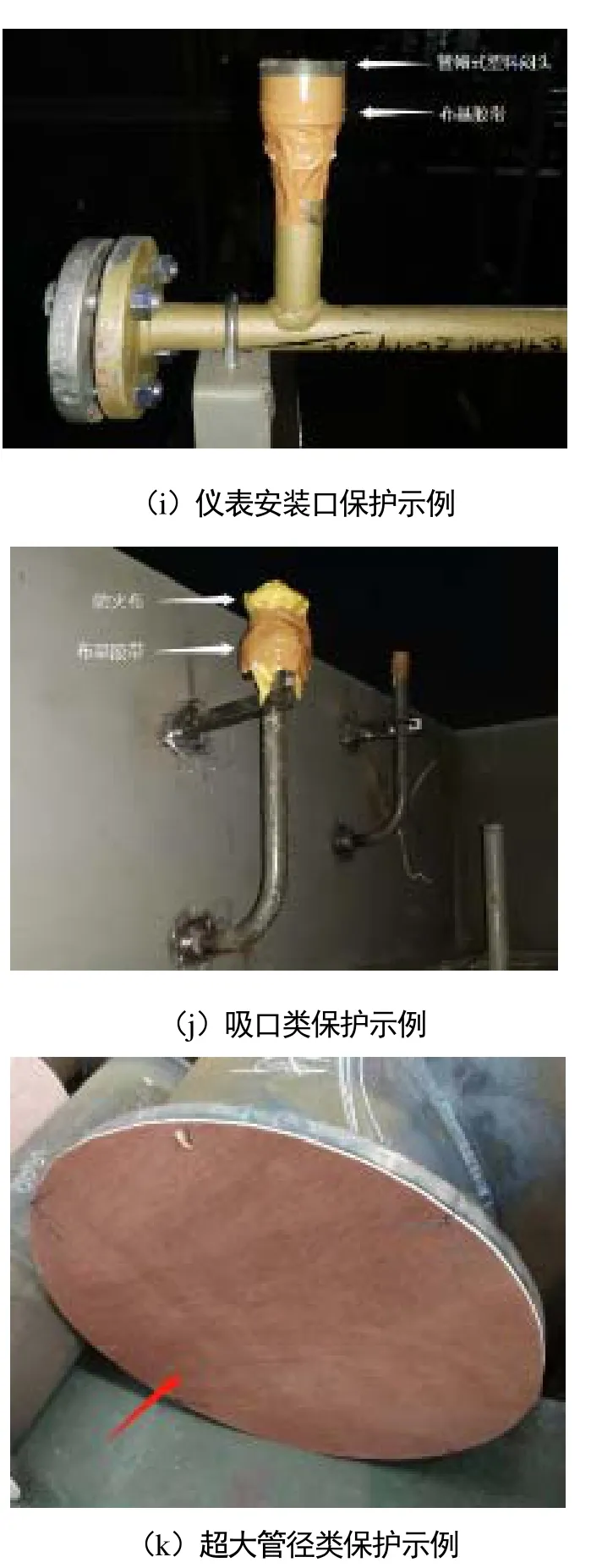

5 保护推荐标准

为应对管口保护不良造成的管系钢砂污染并建立行之有效的保护措施,梳理并形成管口保护推荐标准(见表1),其对应的保护参考标准示例图见图16。

图16 管口保护推荐标准参考示例图

续图16 管口保护推荐标准参考示例图

续图16 管口保护推荐标准参考示例图

表1 管口保护推荐标准

6 实施误区

6.1 保护材料不标准

管口保护在实施的过程保护材料的选择与匹配很重要。对于保护材料的购置与使用应始终坚持标准化、常规化、重复利用化,并作为常备易耗品定置、储存、采购不同管径的塑料管堵、管帽与钢制保护板。常见因保护材料不标准极易造成钢砂污染示例见图17。

图17 保护材料不标准示例

续图17 保护材料不标准示例

6.2 保护材料不适用

保护材料具有针对性,随意搭配使用易产生不匹配的问题。这种问题不易被察觉,常形成保护盲区。如图18所示,常见的保护材料不适用主要包括:1)管堵管帽尺寸不匹配,导致无法紧密贴合留有间隙,形成保护缺陷;2)各类闷头材料回收利用缺少点检环节,对于已经存在严重缺陷的保护材料仍继续使用,常见的回收材料缺陷有切割烫伤形成孔洞缺陷,氧化变形形成的本体缺陷;3)套管使用管堵,法兰使用管帽的错误搭配;4)将防火布当做管堵塑料闷头使用,将布基胶带当做管帽塑料闷头使用,防护力差易被钢砂击穿污染管道。

图18 保护材料不适用示例

续图18 保护材料不适用示例

续图18 保护材料不适用示例

6.3 保护过程不认真

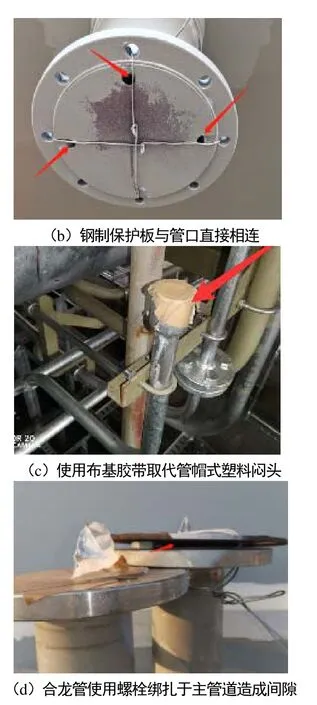

在管口保护实施的过程中,建立作业基准并严格按照作业基准进行管口保护十分重要。随意性太大容易形成人为防护缺陷。如图19 所示,在施工作业中常见的不认真行为主要包括:1)管口钢制保护板的紧固不到位,形成的间隙容易残留钢砂;2)在钢制保护板与管口之间缺少塑料管堵,造成钢砂从间隙直接入管;3)使用布基胶带取代管帽塑料闷头,在钢砂的冲击下形成孔洞造成污染;4)合龙管使用螺栓临时固定于主管道,钢制保护板压在螺栓上人为形成间隙。

图19 保护作业执行不认真示例

续图19 保护作业执行不认真示例

6.4 施工不完整类

施工不完整进涂经常在工期紧或舾装品不齐全的情况下发生,具有典型的先犯错再改错的特点。特别对于管道连接较长、转弯较多的系统,管口未连接或未紧固、套管未装焊、连接管漏装的位置都会成为钢砂的进入点,且进入后几乎无法判断钢砂的走向及堆积位置。即使局部拆除附近管件也无法确认落入的钢砂是否全部清除干净,由于隐蔽性极强,所以危害性最大。对于此类问题,唯一的解决方法就是一旦管道安装,就要对每个对接位置与管口位置进行全路线排查,一旦发现应在进涂前及时紧固或封堵,确保管道系统内部的绝对封闭。

6.5 免保护类

如图20所示,长度≤1 m或直径较大的普通直管道可免于保护。此类直管道主要集中在压载舱的透气连通管道和货舱区的甲板排舷外管道,在分段上安装后基本处于垂直状态。即使钢砂进入管道,也很难滞留在其中,会由于自身重力原因滑出管口,故一般不进行管口保护,只需要在喷砂过程中尽可能予以避让,喷砂结束后使用压缩空气管吹扫即可。

图20 免保护管系示例

6.6 预装过于提前类

分段的预舾装完整性不能进入误区,认为所有舾装品越全效果越佳。预装量越大意味着进涂前的保护工程量就越大,出现管道进砂的概率也就越大。船厂应根据自身建造惯例,综合考量管口保护推荐表中的各类保护能否落实到位,以便在逐步扩大舾装量的同时,降低管道钢砂污染质量事件的发生。

7 拆检工序的优化

为减少喷砂工序对管道的污染,一般都会在分段出涂拆除脚手架前对进涂前的管口保护进行2次核查,对于出现破损可能存在钢砂污染的管道,使用拆检或内窥镜的方式进行抽查。此阶段的钢砂由于没有遭受到油水的污染,一般可采用压缩空气吹除的方式进行清理。此外,由于管堵式塑料闷头本身设计的特点以及造船厂普遍采用的分段反态建造法,这就要求分段在抽检结束后进入定盘场地未翻身前拆除下方管口的保护闷板,将内部塑料闷头拔出,待钢砂流出后,进行复位并保留至管道连接工序。一旦分段翻身而未对塑料闷头进行拔插清砂工序,就会导致正态拔除管堵时钢砂回落重新入管,进而降低管口保护效用。如果在拆检过程中发现管道内有钢砂进入,若钢砂在管口附近可采用伸缩强磁吸杆进行清除;若钢砂距离管口较远可使用压缩空气进行吹除,吹除后采用内窥镜进行复核。

8 结论

本文通过对钢砂及喷砂作业工序特点、管口类型及特点、管口保护材料特点进行分类梳理分析,指出了易忽略的管口保护盲区以及施工过程中的实施误区,总结提炼出了分段管道管口保护的推荐保护标准。实践表明:通过上述措施,船厂管道钢砂污染的比例出现大幅下降,建造过程中油管系统的串洗周期减少 1/3,串洗后油品颗粒度的化验等级不断提升并维持在较高品质水平,为船厂压缩船舶码头舾装周期,赢得客户品质口碑奠定了坚实基础。研究成果可为船厂制定管口保护作业基准提供一定参考。