基于AM的船舶预制单元可视化仿真制造

冯兆缘,翁戍生,李明鹏,孟秀文,姜云瑞,周庆林

(1. 大连船舶重工集团有限公司,辽宁大连 116000;2. 大连船舶重工集团舾装有限公司,辽宁大连 116003)

0 引言

船舶预制单元源于造船技术的“中间产品”的理念,是船上各种设备、管路、舾装件及其相关附件的集成。按照不同的功能特性和安装工艺要求,将船舶预制单元设计成具有相对独立性,脱离船体结构,可加工、组装为一体的“中间产品”,再进行分段、总装和船内安装[1-3]。

本文基于船舶设计软件AM,对船舶预制单元模型和数据的可视化需求进行研究,开发三维可视化仿真制造应用方案,搭建与船舶设计院之间的信息化数据传递的双向通道。

1 船舶预制单元制造流程分析

1.1 船舶预制单元的划分

船舶单元通常可划分为区域型单元和功能型单元。

1)区域型单元

区域型单元是指大型化、完整性强的整体单元模块。该单元是一种生产效率高、见效快、效益好的预舾装形式,如机舱底部单元、发电机平台单元等[4-5]。

2)功能型单元

功能型单元是指以一定独立性较强的设备为主体,将管路、附件、电器、铁舾件等组成一体,具备独立功能,可独立交验的单元模块。功能型单元是区域型单元的细化延伸,该单元技术性能强、操作方便、质量可靠,如净油机单元[4-6]。

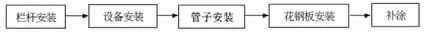

1.2 船舶预制单元的制造流程

船舶预制单元的制造流程见图1。

图1 船舶预制单元的制造流程

1)生产技术准备

对施工人员进行相应的培训,同时准备好施工前所用的设备、计量器具和工具。选择合适的施工场地,自制件、外订零件和设备需要采取必要的防护措施。

2)自制件制作

船舶预制单元的自制件包括地板架、管子、管支架、基座、油水柜、直梯、栏杆和扶手等。其中,地板架和管子制作是单元制作的重点[3-4]。地板架制作一般穿插在其他舾装件制作及安装过程中。机舱底部单元的地板架制作流程图和管子制作流程图分别见图2和图3。

图2 机舱底部单元的地板架制作流程图

图3 管子 制作流程图

3)组装

机舱底部单元的组装流程图见图 4,其他单元的组装流程可根据实际情况进行增减。为提高单元的安装精度,多个关联单元可提前进行整体组装,配送转运时再拆分。

图4 机舱底部单元的组装流程图

4)检查验收

安装完毕后,施工单位检查船舶预制单元的准确性及完整性,经检查确认合格后,移交给接收部门进行交接检验,并填写交接单。

5)工装加固

检查船舶预制单元、易脱落件、易损件(仪表、量具等)、管子接口的防护情况。此外,为保证单元结构强度,方便吊运运输,用工装材料对预制单元进行加固。在尽量不影响后续施工的情况下,根据实际情况采用活动式或固定式加固方式。

6)完工转运

在船舶预制单元吊运前应提前测量好单元整体尺寸,根据单元的尺寸和重量合理安排运输车辆。单元吊运首先应确立吊点,在确认完全可靠的情况下再进行吊运。在单元吊运过程中,应对框架、管子表面采取保护措施,要轻拿轻放,不能相互碰撞,安排车辆运输,并做好相关安全防护警示。

1.3 三维可视化仿真技术需求分析

在自制件的制作流程中, 施工人员需对零部件进行分类、加工和生产,经常会出现管件弯曲方向和角度误差,多种零部件涂装不一致等问题。在组装流程中,也时常出现安装平面不一致、安装方向错误等组装失误。在检查验收和工装加固的流程中,时常会出现部分小型易脱落件和易损件不在可视表面的情况,检察人员易忽略检查验收流程,进而导致该零部件在后续施工过程中脱落和故障[3,7]。

2 基于AM的船舶预制单元三维可视化仿真制造应用方案开发

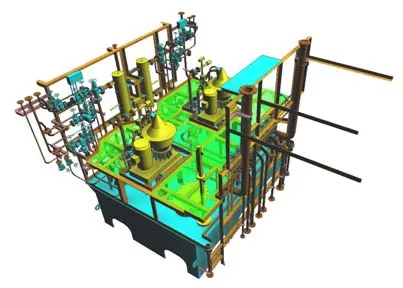

2.1 船舶预制单元的三维模型可视化

基于船舶设计软件AM,协调完善船舶预制单元生产车间的基础网络环境建设,部署终端硬件,搭建生产现场可视化平台的运行环境。基于船舶设计院建立的船舶预制单元三维模型、图档文件等数据,开发船舶预制单元三维可视化仿真制造数据管理程序,实现与船舶设计院协作搭建信息化数据传递的双向通道,确立设计、施工等各类现场问题的信息化反馈路径。终端硬件上船舶净油机单元的三维模型见图5。

图5 船舶净油机单元三维模型

2.2 数据管理程序的功能实现

在船舶预制单元生产车间可实现以下的功能:

1)零件制作图和三维模型的同步浏览。要保证零件的详细信息和三维模型可同步传递至车间,满足车间施工人员的同步浏览需求,进而保证生产加工的准确性。管子制作图和三维模型的同步浏览界面见图6。

图6 管子制作图和三维模型的同步浏览界面

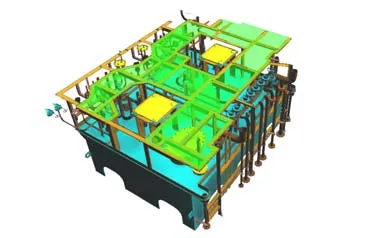

2)三维模型的剖切展示。通过对船舶预制单元三维模型的剖切,满足车间施工人员在组装过程中的浏览需求,以保证零部件在船舶预制单元安装过程中相对位置的准确性。船舶净油机单元的剖切浏览界面见图7。

图7 船舶净油机单元的刨切浏览界面

3)零部件装配位置和装配顺序的展示浏览。满足车间施工人员在组装过程中的浏览需求,以保证装配方向和装配顺序的准确性。

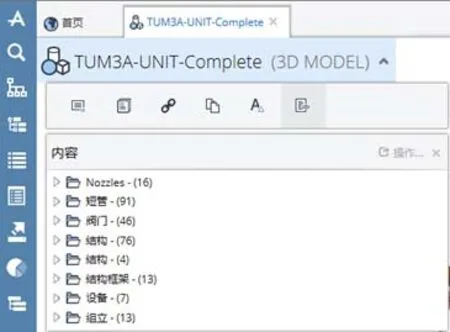

5)零部件分类别展示。检查验收人员可分类别进行检查验收,避免遗漏。零部件分类别展示的浏览界面见图8。

图8 零部件分类别展示的浏览界面

除上述功能外,该管理程序还具有模型距离测量、对零部件的装配情况与制造工艺进行检索和浏览、展示单元模块在整船的位置、向相关设计人员进行问题反馈等诸多功能。

3 结论

本文详细梳理了船舶预制单元的制造流程,分析了制造流程中存在的生产问题,利用船舶设计软件AM开发了船舶预制单元三维可视化仿真制造应用方案。通过在部署终端硬件,搭建生产现场可视化平台的运行环境,开发了船舶预制单元三维可视化仿真制造数据管理程序,实现了与船舶设计院协作搭建信息化数据传递的双向通道。研究表明:该程序可满足施工现场的生产施工人员查看模型、浏览图纸等诸多需求,并能帮助解决制造流程中存在的生产问题。