一体化基座在挖泥船结构设计中的应用

高 剑

(大连中远海运重工有限公司,辽宁大连 116113)

0 引言

耙吸式挖泥船是吸杨式中的一种,通过置于船体两舷、单舷或艉部的耙头吸入泥浆,耙头同时具有机械疏松与水力疏松的功能。耙吸挖泥船在抵达施工位置时,降低船速,并将耙头下放至海底。耙头切削疏浚物并使其液化,通过舱内的泥泵或耙臂泵(水下泵)吸取液化疏浚物,并将其排入耙吸船自带的泥舱中。当船舶满载或达到合适装载量时,停止挖泥,并航行至指定地点进行卸泥。卸泥方式包括抛泥、吹填、艏喷和回填[1]。耙吸船的主要设备包括泥耙、泥泵、闸阀、管道系统和泥舱。耙吸船工作时振动较为剧烈,若采用常规非连续性设计,则主机、泥泵等设备基座处振动较大,往往会导致焊道的撕裂。为解决该问题,本文提出在大型设备处使用基座结构一体化设计。

在常规建造设计的船舶中,基座及基座下方的加强结构采用非连续性设计,此设计形式便于建造施工。然而,对于大型工程船,设备振动往往会导致焊缝撕裂等问题。本文在保证大型基座满足结构强度要求的前提下,采用一体化设计,以减少振动、改善船舶结构性能、减少基座与下方加强结构错位的情况。

1 设计情况

一体化基座设计将基座与加强结构设计成一个整体,既可增强整个基座的刚度,还能减小振动源对结构的影响。

1.1 主要差异

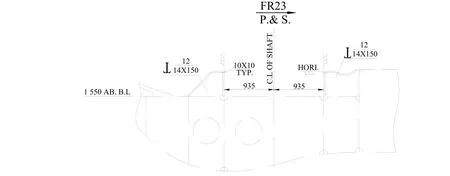

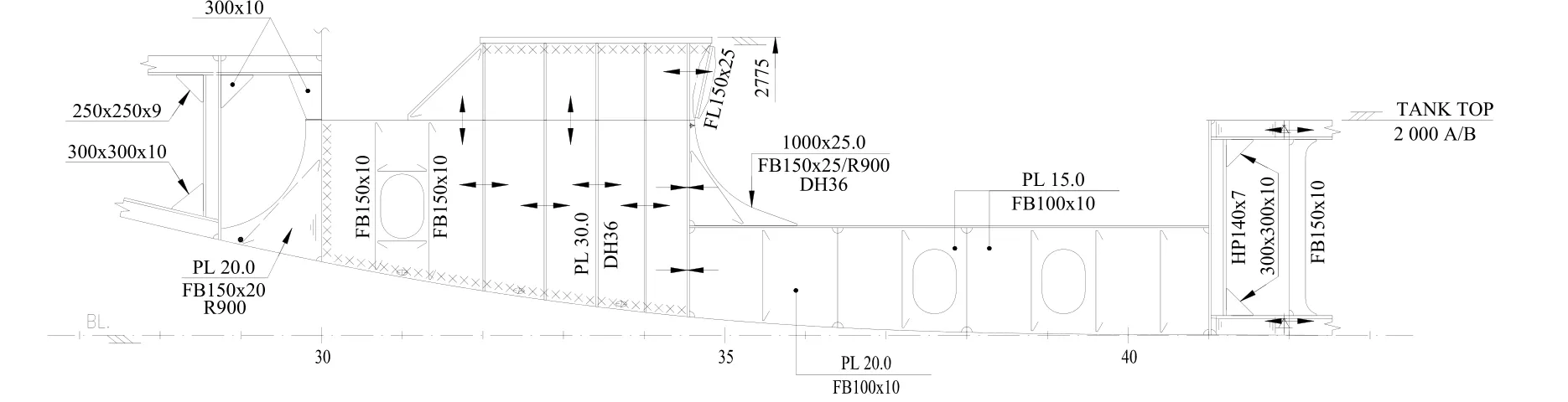

某大型成品油轮主机基座结构设计图见图 1,节点俯视图见图 2,某耙吸挖泥船主机基座结构设计图见图3。

图1 某大型成品油轮主机基座结构设计图(单位:mm)

图2 节点俯视图(单位:mm)

图3 某耙吸挖泥船主机基座结构设计图(单位:mm)

1.2 优缺点分析

1.2.1 优点分析

由图3可知,某耙吸挖泥船主机基座是一体的,在平台处是断开的。平台与基座之间通过普通角焊连接,不会存在错位情况。基座的整体性不仅能有效解决船舶设计中加强结构与基座错位的情况,还可减少不必要的返工及焊接打磨工作量。

由图1和图2可知,为在建造过程中方便装配,基座结构与加强结构在平台处断开,主机基座与加强结构需要在此处角焊。根据船舶运营经验,在船舶长期运行过程中,主机振动会对周围的构件造成影响,长此以往会导致部分焊道产生裂缝。采用一体化设计以后,整体结构的刚度较大,可显著减小主机及泥泵等设备振动对基座的影响。

1.2.2 缺点分析

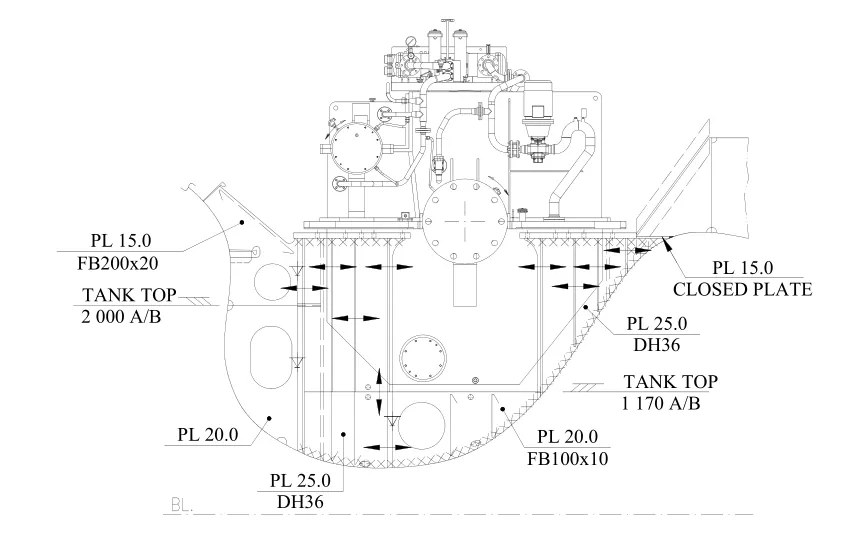

基座设计成一个整体时往往会出现一些狭小空间与施工困难的问题。本船设计的齿轮箱基座及加强结构在模型评审过程中发现存在装配困难、焊接质量难以保证的情况。

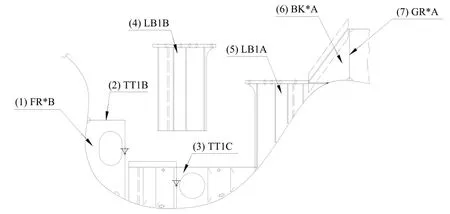

齿轮箱基座结构设计图见图 4。因双层底部平台下沉、插入深度很短,泥浆泵处的齿轮箱基座空间狭小,施工难度大。若按照原始方案进行设计,基座整体安装时存在焊接变形和施工公差难以调整的问题,无法顺利装配。若现场研配,则会导致基座腹板与甲板上下角焊缝间隙超差。

图4 齿轮箱基座结构图

2 一体化基座设计

2.1 结构形式优化

大型基座的操作空间较大,加强结构间距也较大,不存在施工与装配不方便的问题。但是一些结构加强较密集的基座往往会存在如下工艺问题:

1)由于基座嵌入部分较小,空间狭小,施工不便。

2)需要做成一个组立施工,焊缝较多,容易变形超差,不利于精度控制。

3)平台处需要断开,现场研配切割会导致平台处上下角焊缝间隙超差。

如图5所示,一体化基座优化方案如下:原有设计是做成一个组立装配,在分段阶段整体安装,装配难度较大。因基座下部嵌入平台部分较少,在不改变原有结构形式与强度的情况下,考虑在平台上方100 mm处增加1道对接缝。加缝以后改成2个组立,可以先焊接组立,再焊对接缝。此优化方案既可满足结构强度要求,且施工便利。

图5 一体化基座优化方案

2.2 结构强度可靠性分析

大型基座作为主船体的一部分,属于主要结构,建立有限元模型分析一体化设计的结构强度,设计校对流程如下:

1)规范计算。按照相应船级社规范[2]对基座处的构件进行计算分析,确定板厚及构件规格。

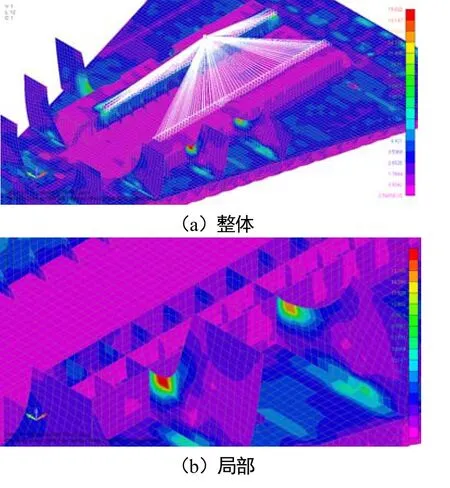

2)有限元计算分析。根据基座处的载荷,施加约束条件,划分网格,分工况计算基座处的最大应力。有限元模型见图6。

图6 主机基座模型

施加载荷及船体加速度,分析不同工况下的应力值,按照规范计算[3],AH36高强度钢的最大许用应力为248.5 MPa。不同工况设置情况见表1。主机基座处的von Mises应力云图见图4~图8。

图7 工况1 Von Mises应力云图

图8 工况2 Von Mises应力云图

表1 不同工况设置情况

图9 工况3 Von Mises应力云图

图10 工况4 Von Mises应力云图

图11 工况5 Von Mises应力云图

工况1处最大von Mises应力为11.60 MPa,工况2处最大von Mises应力为13.67 MPa,工况3处最大von Mises应力为11.65 MPa,工况4处最大von Mises应力为15.03 MPa,工况5处最大von Mises应力为14.94 MPa。该基座最大应力出现在工况4的趾端区域,最大应力为15.03 MPa,远小于最大许用应力248.5 MPa,结构满足强度要求,故基座一体化设计是合理的。将一体化设计方案与分体设计方案比较,一体化设计基座的应力较小,可改善大型设备带来的振动问题。因此,大型工程船设计可采用一体化基座设计。

3 结论

对比不同船舶的基座设计,结合有限元计算结果,可得出如下结论:

1)一体化设计可应用于大型基座,尤其是在运营过程中振动比较严重的区域,可大大改善焊道撕裂的情况。在设备安装前往往会出现精度超标的情况,需采用贴板+人工打磨的方式找平,考虑施工过程中反复兼顾基座安装及贴板施工的影响,效率较为低下。采用整体机加工方式可保证安装面精度,进而提升生产效率。在设计过程中,基座可采用一体化基座设计。

2)一些小型基座容易存在狭小空间、不易施工等问题。若振动影响较小,则可采用基座与加强结构分体设计,在施工过程中基座与加强结构分开建造。由于设备往往到货较晚,为保证分段的完整性,先安装加强结构再。

本文通过对比分析一体化基座的优缺点,并利用有限元对强度进行校核,最终验证一体化基座满足结构强度要求,研究成果可为以后类似船舶的基座设计提供参考和借鉴。