半潜式拆解平台碰撞极限强度分析

刘钢东

(招商局重工(江苏)有限公司,江苏南通 226100)

0 引言

海洋油气产业的蓬勃发展使固定式海上平台的更新周期快速缩短,海洋工程结构物的设计寿命一般为20~25年。20世纪80年代左右服役的油气钻探采集平台近年将陆续接近其服役年限,根据《2015年墨西哥湾拆卸报告》,2010—2014年间墨西哥湾地区共拆卸海上固定式平台及海洋工程结构物共计90亿美元,平均每年超过15亿美元。目前,亚太地区的海洋工程结构物拆卸市场规模逐年扩大,如何高效、快速地进行退役平台的拆除和转运工作成为海洋工程领域新的挑战。近年来,固定式及浮式海上油气开发项目、风电项目的发展势头愈发强劲,这对海洋工程结构物的安装工作提出更高要求,传统单体排水型起重驳船、起重铺管船及半潜式起重平台的作业能力与作业效率开始面临巨大挑战。为满足固定式海洋工程结构物安装及拆除市场快速增长的需求,对新型非对称式主浮体结构布置、快速压载水管理系统、动力定位系统等新技术进行高效集成与综合应用,开发出新型半潜式起重拆解平台。该型平台具有起重能力大、环境适应能力强、海工作业能力多样化等特点,自开发以来受到越来越多平台租赁商的关注。

虽然半潜式起重拆解平台的结构设计充分考虑了其在复杂海洋环境条件下长期从事起重、安装及拆解作业的需要,但真实作业环境下各类偶发性非常规载荷同样影响到半潜式起重拆解平台的结构安全与有效服役寿命。目前,海上交通带来的碰撞风险对海上半潜平台的结构安全性构成了新的威胁。近年来,全球海上碰撞事故频发,由碰撞事故导致的平台损失及人员伤亡案例屡见报道。检验机构和设计方越来越重视船舶及平台因意外碰撞带来的安全问题,各大船级社也相继出台了船舶避碰规则和碰撞载荷下的船体结构极限强度评估方法[1]。目前对于导管架平台、浮式生产储油船等海工结构物的碰撞过程与结构受损后的极限强度、残余强度等问题研究较多,龚顺风[2]采用瞬态动力学方法对WEN13-1深水导管架平台在遭到大吨位起重铺管船撞击时的撞击载荷及结构损伤情况进行分析。祁恩荣等[3]采用非线性有限元方法对破损后的双壳油船的极限强度进行分析,为海洋工程结构物在遭受撞击损伤后的极限强度评估工作提供了有益指引。已有研究大都集中在导管架平台、浮式生产储油船等海工结构物,但针对半潜式起重拆解平台这类新型海工产品的极限强度评价的方法却鲜有研究。

1 碰撞分析与结构极限强度

船舶与半潜平台等海洋工程结构物的碰撞是一个高度非线性的动力过程,除材料的力学性能在弹性、塑性变形的各个阶段呈现高度非线性特征外,船舶与被撞平台之间的能量交换和扩散过程,能量交换带来的激励振荡对碰撞过程的影响等都需要采用非静态分析方法进行描述与求解。通常情况下,将碰撞过程的动力学问题转化为准静态问题进行求解,并对碰撞事件过程进行线性简化与假设。基于动量守恒或能量守恒,求解碰撞作用下的载荷,以此检验被撞结构物的强度并判断结构损伤情况。

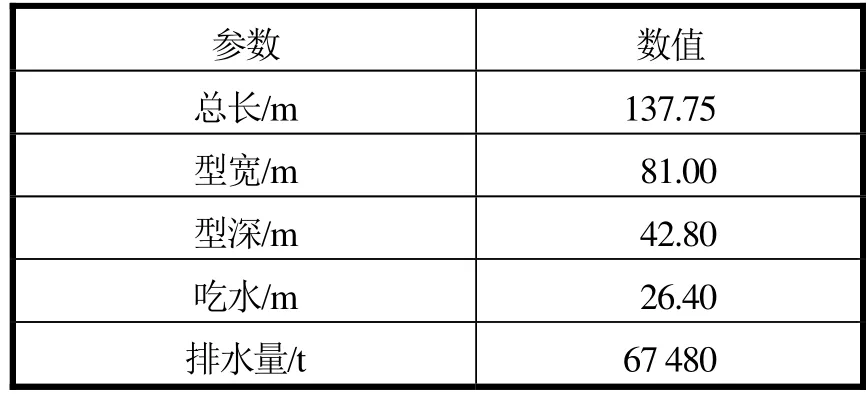

本文以某型在建半潜式起重拆解平台为研究对象(见图1),模拟平台与海上供应船发生碰撞的过程,分析半潜平台与供应船以不同的碰撞角度、在不同位置发生撞击的情况下,撞击动能在半潜平台立柱区域构件中的扩散时间历程与结构失效形式,并验证该型半潜平台立柱区域结构的极限强度。随后,将结果数据作为平台破损后的浮态分析与稳性评估工作的输入条件。半潜平台主尺度参数见表1。

图1 半潜式起重拆解平台

表1 半潜重吊起重平台主尺度

2 非线性材料的属性

本文采用的非线性有限元分析方法充分考虑了半潜式平台结构材料的非线性本构关系,分析过程完整阐释了碰撞能量对构件的作用,准确展示了结构的变形、断裂和失效过程,对该类型平台的结构设计具有参考和指导意义。此外,也为第三方检验机构提供了可靠的理论分析数值基础,分析得到的结论与数据可作为图纸审查的有力依据。

船舶与半潜平台的结构极限强度是结构可靠性的重要指标,对于船舶在完整及破损状态下的结构极限强度,目前已形成了较为完善的分析方法。通过应用逐步破坏法或非线性有限元分析方法[4],能够较为准确地计算得到完整或破损状态下船体的总纵极限弯矩、主要构件剩余强度、主船体结构溃缩屈曲模态等,高效的计算效率与良好的分析精度对于提升船舶类产品的结构可靠性起到极大的促进作用。然而,对于半潜平台类的海洋工程结构物,在平台受到碰撞后,结构可能产生较大的塑性变形。根据规范要求,碰撞载荷下的船体结构极限强度评估应采用塑性动态模型。一旦计算单元达到最大的塑性失效应变,则认为该单元失效,所对应的结构件已发生破坏,不再具有承载能力[5-6]。

在船舶碰撞过程中,结构产生明显的动力响应表现,其动力特性不能忽略。平台的塑性对应变率高度敏感,故应考虑材料的应变率对材料模型的影响[7]。本文采用Cowper-Symonds应变率强化模型方程对应变率进行描述。

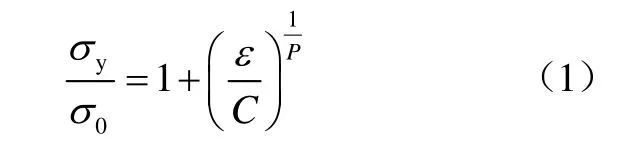

在ABAQUS中,基于Cowper-Symonds应变率本构方程的弹塑性材料屈服应力表达式为

式中:σy为动屈服应力;σ0为初始屈服应力;ε为等效应变率;C和P为Cowper-Symonds模型的应变率参数,此处C=4 000,P=5。

半潜式海洋平台材料参数设置见表2。

表2 半潜式海洋平台材料参数设置情况

3 有限元模型建立

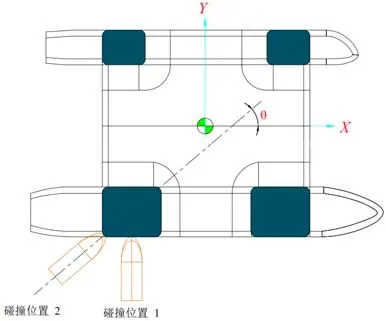

本文以半潜平台右后立柱为研究对象,对侧面正撞和立柱拐角斜撞2种情况进行评估,供应船碰撞平台的方向和位置示意图见图2。

图2 供应船碰撞平台的方向和位置示意图

3.1 碰撞船型选择

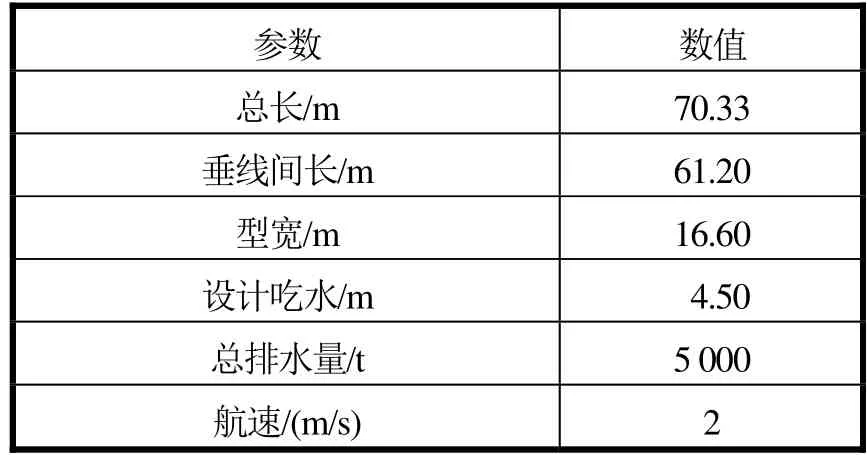

本文选取某型海上供应船作为碰撞船型,假定其艏部与半潜平台发生碰撞,分析半潜平台的损伤程度。主尺度见表3,供应船外形见图3。

表3 供应船主尺度

图3 供应船侧视图

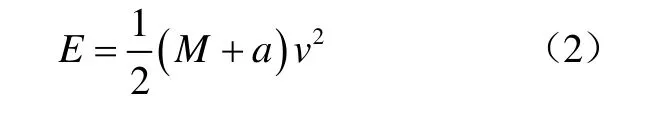

根据挪威船级社(Det Norske Veritas,DNV)的相关规定,碰撞总动能表达式为

式中:E为碰撞总动能;M为排水量,M=5 000 t;v为航速,v=2 m/s;a为碰撞船的附加质量,a=0.1M。

3.2 碰撞区域的界定

根据国际海事组织(International Maritime Organization,IMO)和美国船级社(American Bureau of Shipping,ABS)对柱稳式平台破损区域的相关规定[8],高度方向上的碰撞破损应当位于水线以上5 m和水线以下3 m之内的任意高度范围内;水平方向上的碰撞破损应达到1.5 m的破损深度。

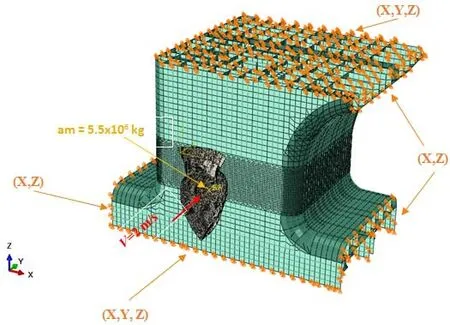

综合考虑目标供应船的吃水和半潜式平台的设计水线位置,考虑两船在设计海况下的相对运动,本文选取距基线14 300 mm~21 000 mm高度范围作为碰撞考察破损区,碰撞区域有限元模型见图4。

图4 碰撞区域有限元模型

假设船体刚性足够大,在碰撞工程中不会产生变形。根据规范要求,采用自适应接触对平台与船体之间的耦合进行表征。在撞击后,平台将能量全部吸收,动能转化为结构内能,计算结果趋于保守。平台整体采用板梁混建,材料为弹塑性结构钢。板单元主要用于模拟舱壁、骨材腹板和T梁,梁单元主要模拟骨材面板和尺寸较小的扶强材。碰撞位置示意图见图5。

图5 碰撞位置示意图

3.3 模型边界条件

有限元模型边界条件见图6。

图6 有限元模型边界条件

4 分析结果

4.1 碰撞后结构响应分析

立柱为双壳结构,内外壳之间沿高度方向每隔2.25 m设置一道平台甲板,强框架竖向布置。供应船以2 m/s的速度撞击平台立柱。

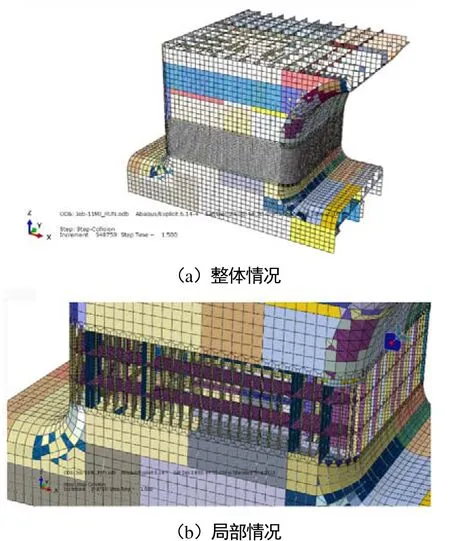

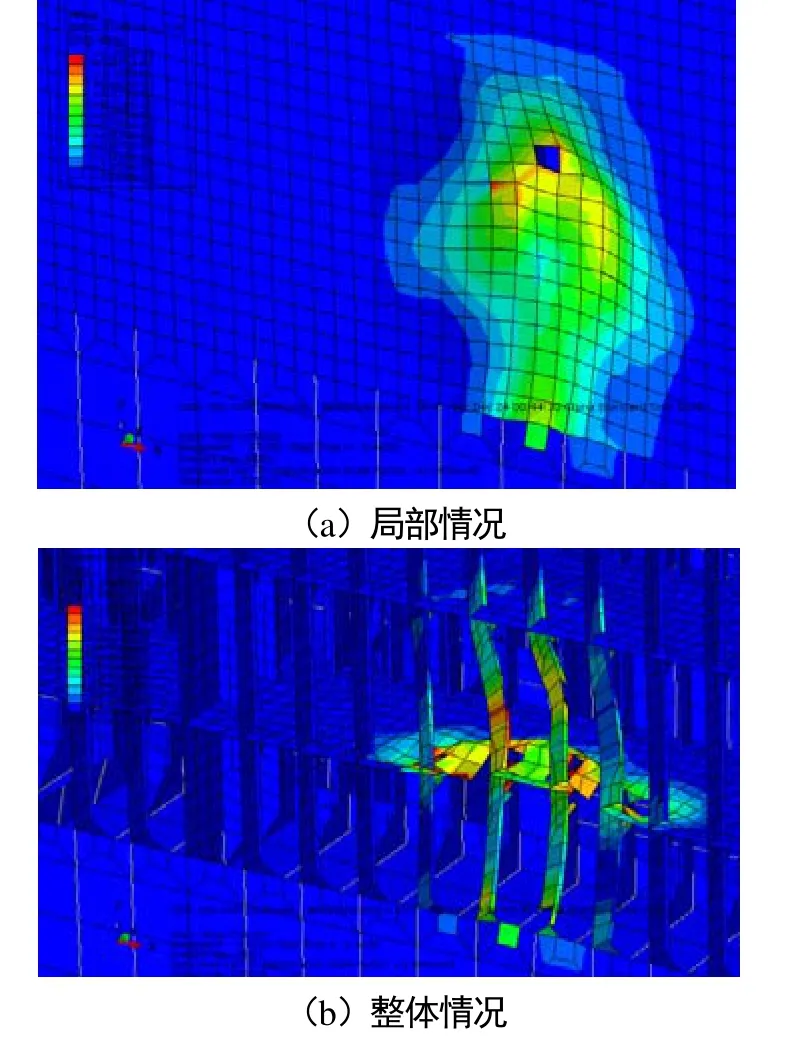

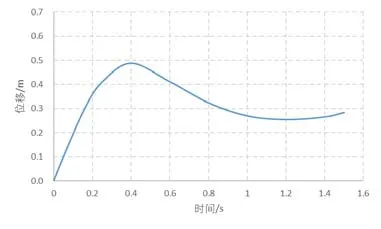

1)在位置1处,0.42 s时平台撞击深度达到最大值,约0.498 m。供应船的撞击速度由初始的2 m/s降为 0,此时供应船的动能全部转换为平台结构的内能(假定船体为刚体,不吸收能量)。随后,平台结构出现反弹,供应船出现了反向运动,整个体系在1.5 s时达到静平衡,平台最终撞击深度约0.28 m。平台立柱外壳板、内部平台甲板、竖向强框架结构均进入塑性阶段,外壳板局部破损,内部平台甲板局部溃缩失效,2根强框架结构断裂失效。0.42 s和1.5 s时结构动力响应情况见图7和图8。

图7 0.42 s时位置1处的结构动力响应

图8 1.5 s时位置1处的结构动力响应

续图8 1.5 s时位置1处的结构动力响应

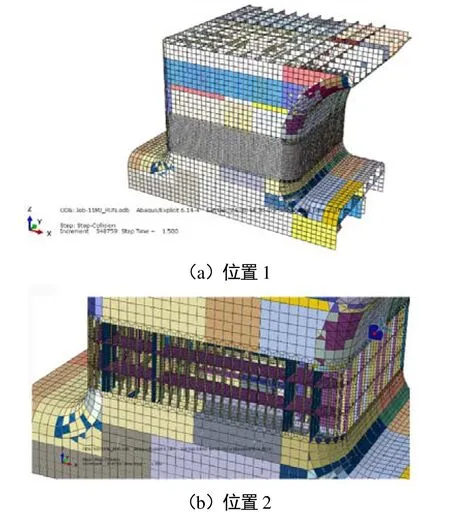

2)在位置2处,0.58 s时出现最大撞击深度,约0.665 m,供应船撞击速度由初始的2 m/s降为0。随后,平台结构开始振荡,直至达到静平衡,最终,平台在撞击方向留下了深度为0.58 m的破洞。平台立柱外壳板、内部平台甲板、竖向强框架结构均进入到塑性阶段,外壳板局部破损,内部平台甲板局部溃缩失效,2根强框架结构断裂失效。0.58 s和1.5 s时结构动力响应情况见图9和图10。

图9 0.58 s时位置2处的结构动力响应

图10 1.5 s时位置2处的结构动力响应

4.2 碰撞后能量耗散分析

从图9和图10可知,碰撞后2处位置均发生结构性破坏,外板出现破洞,内部骨材和板架发生坍塌断裂。两位置处的最大侵入深度分别为0.498 m和0.665 m。尽管碰撞后平台出现破损,但2个位置的破损深度均小于规范要求的许可值,破损后平台的稳性仍在可控范围内,不会导致平台倾覆。

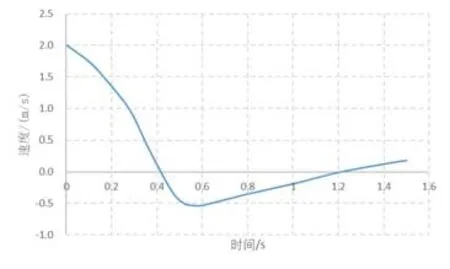

位置1和位置2处能量吸收曲线见图11和图12,位置1和位置2处供应船速度曲线见图13和图14,位置1和位置2处供应船侵入深度曲线见图15和图16。碰撞从0 s开始接触,至1.5 s结束,动能完全被平台结构吸收,能量的总量没有发生变化。位置1撞击过程中出现了一次反弹,而位置2出现了多次振荡性反弹,这是因为平台结构是弹塑性可变现体,整体刚度与结构的连续性有关。在碰撞瞬间供应船的侵入深度达到极值,随后平台结构出现不同程度的回弹,最终趋于稳定。

图11 能量吸收曲线(位置1)

图12 能量吸收曲线(位置2)

图13 供应船速度曲线(位置1)

图14 供应船速度曲线(位置2)

图15 供应船侵入深度曲线(位置1)

图16 供应船侵入深度曲线(位置2)

5 结论

本文以某型在建半潜式起重拆解平台为研究对象,模拟平台与海上供应船发生碰撞的过程,分析半潜平台与供应船以不同的碰撞角度、在不同位置发生撞击的情况下,撞击动能在半潜平台立柱区域构件中的扩散时间历程与结构失效形式,并验证该型半潜平台立柱区域结构的极限强度,可得到如下结论:

1)碰撞过程具有明显的非线性特征,平台立柱结构破坏形式主要为挤压变形、屈曲失稳和压溃等。

2)该型在建项目的撞船意外载荷结构极限强度满足规范要求。尽管出现了不同程度的损伤,但破损范围仍然满足规范要求。

3)接触区域的模型单元的尺寸不得小于为1/4的骨材间距,细化的区域要足够大,以满足变形的精度要求。

4)破损口的大小与进水量相关,碰撞后破损情况可为稳性计算提供理论依据。