船体结构设计的理念及其对船舶建造的影响

肖大银

(舟山中远海运重工有限公司浙江省,浙江舟山 316131)

0 引言

船舶具有造价高、使用期长、环境载荷恶劣等特点。在其使用期内可能遭遇到多种事故,这些随机的事故一旦发生,将对结构产生不利影响,导致整个船体结构失去工作能力,造成很大的经济损失。近年来,我国船舶制造业得到了突飞猛进的发展,激烈的市场竞争不仅为船舶设计行业带来新机遇,也带来了前所未有的挑战。为保证船体结构设计的安全性能、使用性能、经济性能等满足市场需求,船体结构设计质量需要满足更高的标准。基于此,完善船体结构设计理念,提高结构设计的生产工艺性势在必行。本文对船体结构设计的理念及其对船舶建造的影响进行介绍,并对设计中细节处理措施和提高生产工艺性的方法进行分析,以期为船体结构设计提供一定参考。

1 船体结构设计的理念及对船舶建造的影响

在船舶建造中,船体结构设计的优劣能直接影响船舶建造的周期及成本。因此,船舶结构设计人员需要根据客户的要求,在满足船舶建造规范的前提下,综合考虑船舶的安全性、使用性、整体性、工艺性、美观性及经济性,这也是船体结构设计的基本理念。

安全性是整个船舶建造的基本质量指标,保障船舶的安全性是船体结构设计的基本前提。结构设计应保证船舶在各种外力作用下具有一定的强度,以及必要的稳定性与刚度,不致因构件强度不足或失稳而引起结构的损坏,也不能使变形超过允许范围。此外,还应使船舶结构具有良好的防振性能,使其在各种激振力作用下,不会产生过度振动。

使用性即船舶是否能较好地完成预定的使用任务的性能,提高使用性是设计中处理一切问题的中心。结构的布置与构件尺度的选用应符合营运的要求,设计人员对与此有关的各种因素,必须有明确的概念,并采取合理的技术措施。

整体性要求结构设计必须与船舶性能、轮机、设备、电气及通风等设计密切配合,相互协调,分清主次,确保船舶在各个方面都具有良好的工作性能。

工艺性要求结构形式与连接形式的选择应便于施工,以提高劳动生产率。在选用结构材料品种时,应适当减少规格,以便于船厂采购和备料。此外,应根据船厂的设备情况、生产组织管理等特点,合理制订船体建造的原则方案,采用先进的工艺措施,降低船舶的建造成本。

美观性包含船舶造型与内部装潢等2个方面,船舶外观造型的好坏会给人以深刻的观感和印象,内部空间的合理布局会提高船舶的适用性,要从船舶美学观点,求新求美,给人们艺术享受。

经济性指船舶完成规定任务时,资金的耗费和积累情况。在考虑结构强度、构件的腐蚀余量和使用、维修情况后,尽量减少结构的重量以使船舶具有更好的经济性能[1]。

按照规划过程,可将船体结构的设计步骤分为初步设计、详细设计及生产设计等3个阶段。初步设计是从收到船东的设计任务书或询价开始,进行船舶总体性能和主要技术指标、装置、各系统的原理设计,这是一个设计计算和技术洽谈的工作过程。详细设计根据造船合同确认的技术文件以及修改意见书进行各个具体技术专业项目的设计计算和关键图的绘制。生产设计是从施工的立场出发,用于解决怎样造船与怎么合理组织造船生产的一种设计。船体结构设计的各阶段都需要与船东和船厂进行沟通协调,设计的进程直接影响船舶建造的周期。

2 船体结构设计中的细节处理

船体结构设计是船舶运行安全的关键,其设计过程中的细节处理不仅关系着船舶建造中的安全质量,而且与船厂建造成本及周期有直接影响。

2.1 止流孔的设置

船舶结构设计中涉及到众多类型的止流孔,在满足设计规范的前提下,合理地布置止流孔是船体生产设计的一个重要关注点。常规止流孔的设置可分3种类型:

1)贯通的零件在水密结构相邻处(已开角隅或切口时),可兼有止流孔作用。

2)全焊透部分无需止流孔。

3)组合型材上下都要开设止流孔。

常规止流孔开设节点情况见图1,图中10RV(K)是指需要封堵半径R10的开孔,封堵前要打V型坡口或者K型坡口。

图1 常规止流孔节点图(单位:mm)

2.2 肘板端部与型材连接的设计处理

船体结构设计过程中会遇到大量的肘板端部与型材连接的设计处理工作,若处理不好,往往会导致船舶在运营中出现裂缝,造成船舶回厂返修。处理肘板端部与型材连接的节点不仅要考虑船体的结构强度,还要充分考虑船舶的建造难度,常规肘板端部与型材连接的典型节点有5种,见图2。图中,D为型材高度;A为球扁钢球头高度;θ为肘板削斜角度;BKT为肘板缩写。

图2 常规肘板端部与型材连接的典型节点(单位:mm)

2.3 特殊角隅布置情况

合理的角隅设置可以减轻操作难度以及工作量,让设计更加的人性化,更符合生产工艺性。特殊角隅可分3种类型:

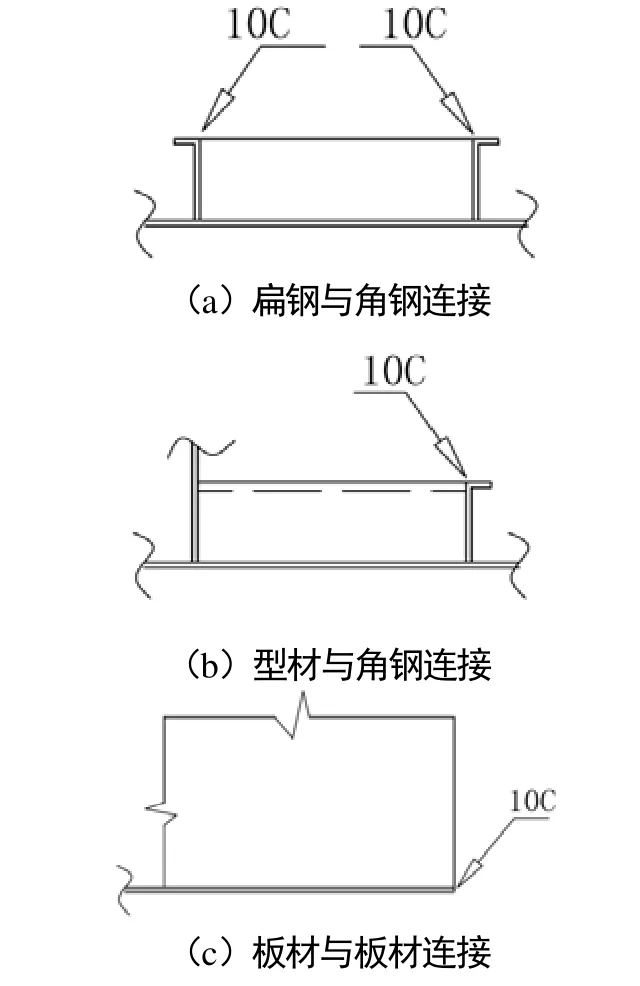

1)对于不能进行包角焊的区域,开设10 mm×10 mm的切角(10C),见图3。

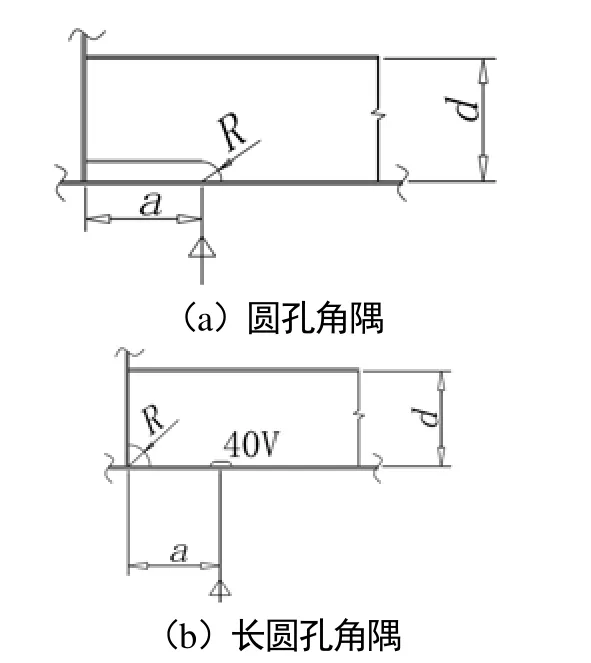

2)对于应力集中区域,不能开角隅,见图4。

3)对于与焊缝相邻的区域,开设长轴40 mm,短轴20 mm的半椭圆孔,并进行封堵,封堵前打V型坡口,见图5。图3~图5中,M为不在肘板或支柱范围内的开孔边缘到肘板端部或支柱中心的直线距离; N为在肘板范围内的开孔边缘到肘板端部的直线距离;a为角焊缝到对接焊缝的直线距离;d为型材高度;R为角隅孔半径。

图3 不能进行包角焊的区域角隅节点开设情况

图4 应力集中区域不开角隅节点(单位:mm)

续图4 应力集中区域不开角隅节点(单位:mm)

图5 焊缝相邻区域角隅节点开设情况

2.4 船体分段接口设计

对于船体结构设计而言,船体分段接口设计非常重要。

1)接口设计需要便于船体分段装配工作的顺利实施。

传统的分段设计是将舱体划分为独立的段落,P型的分段会让船体出现中心不均匀的情况,导致在后期的装配中需要大量的辅助支撑才可以规避这一缺点。在改进分段接口时,将面板加设到船体断开节点处,这样就形成了R型分段,从而简化分段装配。不仅提高了焊接效率,还能提升船体建造的安全性[2]。

2)工序前移,减少后行作业(船台、船坞作业)的工作量。

为便于分段装配,在作业时机舱双层底分段的外板应高出双层底100 mm~200 mm。机舱前壁舾装件较多,可考虑把舾装件较密集的壁板划分到双层底分段上,加大分段预装率。对于艏部锚台部分的分段,可考虑把涉及锚台的外板及结构划分到一个分段上,在分段制作阶段安装锚台,减少后行施工难度和工作量。

2.5 断梁的细节处理

断梁的处理是船舶建造过程中极为重要的一环,需要给予足够重视。在过去船舶建造工程中,由于梁体的处理及安装没有到位,导致断梁现象时常发生。在断梁问题处理中,设计师首先需要考虑分段定位,将断梁部位处理点接上。在进行断梁修补时,不仅要使梁的强度符合规定标准,还要保证在后续运行的过程中不会影响船体的结构强度。在不改变船体结构理论线的同时,还要充分考虑现场施工的难度及成本,避免造成额外的施工工作量[3]。断梁的典型节点及施工焊接顺序见图 6,断梁的最小长度Lmin=300 mm,焊接顺序为1→2→3→4。

图8 断梁典型节点及焊接顺序图(单位:mm)

3 生产工艺性提高方法

1)根据船厂建造能力优化结构

从工厂施工角度出发,考虑通过结构设计实现高质量、高效率、高安全性造船,将船厂的生产设备、场地及工艺流程的最大功能与特点发挥出来,是提高结构设计生产工艺性的核心思想。船体的初步设计一般只能确定船体的基本结构,在之后的详细设计中需要对船体结构进行细化,以便更好地发挥结构的实际效用。结合船厂提供的建造方针、建造工艺流程、分段划分图等对结构进一步优化调整。船舶本身是一种极为繁杂的工程建造物,影响因素众多,加上主、客观条件的限制,结构设计难免会出现各种问题,如:有些结构难以通过具体的计算得出加工参数,需要在船体装配的环节中,通过物理压制、火工等方式进行调整与矫正,这就需要考虑船厂的加工能力。船体结构设计是一个持续优化调整的过程,优化后结构的合理性直接关系到船舶建造的工艺性及成本,在设计阶段充分考虑生产工艺性,可有效减少建造过程中的额外工作量,节约建造成本。

2)及时提供船厂所需的材料和设备订货清单

船舶建造的整体周期虽然较长,但是实际建造时间并不充裕。在签订合同之时,就已经明确了船舶交付日期,造船厂也确立了开工时间,保证建造船舶所需的材料、设备的采购周期满足船舶建造过程中的各个节点尤其重要。船体结构设计时会产生大量的优化调整,及时提供船厂所需的材料、设备订货清单可有效规避因设计变更引起的供货不及时、供货错误,减少库存,降低生产成本。

3)加强专业间协同

船体结构作为轮机、电气、舾装等其他专业的载体,为这些专业提供工作舞台,成为各项设计的基础。因此,在进行船体结构设计时,应全盘考虑其他专业对船体结构的要求,注意各专业之间的协同,并对舾装所要求的结构上的预开孔与加强的内容纳入船体结构设计的范围。船体的变动可能引起其他专业的相应变动,而各专业的变动都可能会影响船体结构。协调不及时或不彻底,将会造成设计错误,进而导致现场返工,严重时甚至会影响船舶建造周期,给船厂带来重大经济损失[4]。

4)进行特殊设计时及时与船厂沟通

在进行特殊设计时,应提前通知船厂进行相应的准备工作,如:设备改进或增加;新工艺、工装的应用;新技术的攻关;焊接工艺评定;特殊材料的采购等。通过与船厂及时沟通,减少建造过程中因施工能力不足引起的设计变更,相应缩短建造周期,降低建造成本[5]。

4 结论

船体结构设计是影响船舶建造的重要环节,不论是初步设计、详细设计还是生产设计,都需要保障船舶使用的可靠性、使用性及维护性。其中,可靠性作为船舶能够有效的进行工作的前提,规定了船舶所应该具有的承载能力,对于船舶的变形以及质量、动力的稳定性具有重要。倘若设计不够完善,则舶建造进度就会减缓,生产成本会相应提高,进而市场竞争力。因此,本文论述的船体结构设计的理念及对船舶建造的影响、设计中的细节处理措施、提高生产工艺性的方法对提高船体结构设计水平有良好指导意义。希望船体结构设计师找准自身工作的出发点,以用户为主线,建立自己的设计理念,提升设计水平,为船舶制造行业的可持续发展提供技术保障。