造船制管的数字化转型分析

吴拥军,张浩若,邵志峰,储年生

(上海外高桥造船有限公司,上海 200137)

0 引言

数字化转型是制造企业为提高生产效率、降低生产成本与流程再造的必然选择,为传统制造业带来新的生机与活力,进一步驱动了技术革新和管理创新。造船行业往往采用个性化设计与建造模式,具有零件种类数量多、标准化程度低、技术要求高等典型特点,尽管中外各骨干船厂做了大量的工作,但在此番数字化转型的进程中明显落后于其他先进制造业[1]。

船舶建造是一个复杂的生产过程,而管子制造是船舶建造过程的一个重要环节[2],据统计,如一艘20万吨的油船管根数超过20 000根,管子车间的生产能力及效率直接影响整船的生产进度,及时满足管子的需求量对不少船舶企业来说是个难题[3]。

各船厂都非常关注管子的制造技术,持续努力优化流程、节约成本、缩短加工周期。制管的数字化转型将提高船厂信息化应用水平,优化资源配置,提高数字化创新能力。本文以上海外高桥造船有限公司SWS TIME管子制造执行系统(Manufacturing Execution System,MES)模块应用为例,对造船制管的数字化转型进行分析说明。

1 船舶企业数字化转型的探索

中外造船企业在数字化转型中做了大量的探索和大胆的尝试,部分技术应用卓有成效。

现代重工针对企业自身特点,提出“Smart Factory”概念,通过解决船舶设计建造协同一体化建设、船舶生产风险管控、能源使用效率、信息共享等问题,从而提高企业船舶建造效率、降低成本、提升船厂核心竞争力、创造高收益高品质产品[4]。

江南造船以三维模型为核心,贯穿经营、设计、建造、交付和维修全生命周期过程,摈弃纸质图纸,实现无纸化建造和管理,提升了企业整体精准设计、精确建造、精细化管理水平[5]。上海外高桥依托新建设的薄板中心,将5G、工业互联网、人工智能等技术应用到结构建造中,实现完全自动化、智能化的邮轮薄板分段建造和物流运输,获授首批“上海市智能工厂”称号。

对成熟制造型企业的数字化转型来说,最大的矛盾是企业的系统化需求与碎片式供给的矛盾,不可能将现有的设备、设施、生产方式完全推翻,而只能一点一滴开始,局部优化和改善从而提高整体数字化水平和生产效率。

2 制管流程介绍

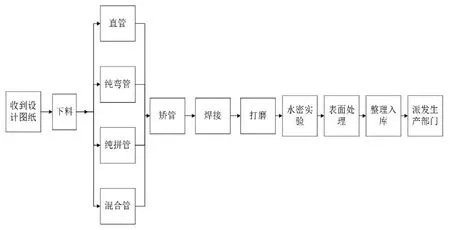

管子从原材料到可用于安装上船的成品管,需要经过下料、弯管、装配、焊接等多道工序[6],典型的制造流程见图1。

图1 典型管子制造流程

传统非数字化制管的弊端显而易见,制造过程中存在着大量孤立的数据和纸质图纸,管理基本靠人来实现,生产效率、质量、自动化和信息化的水平均比较低下,其主要缺点如下[7]:

1)设计数据和生产系统不通,造成设计和生产脱节。

2)生产安排和负荷不够智能化,系统不能实现自动调度。

3)生产信息不透明,无法实现实时跟踪。

3 制管过程的数字化应用

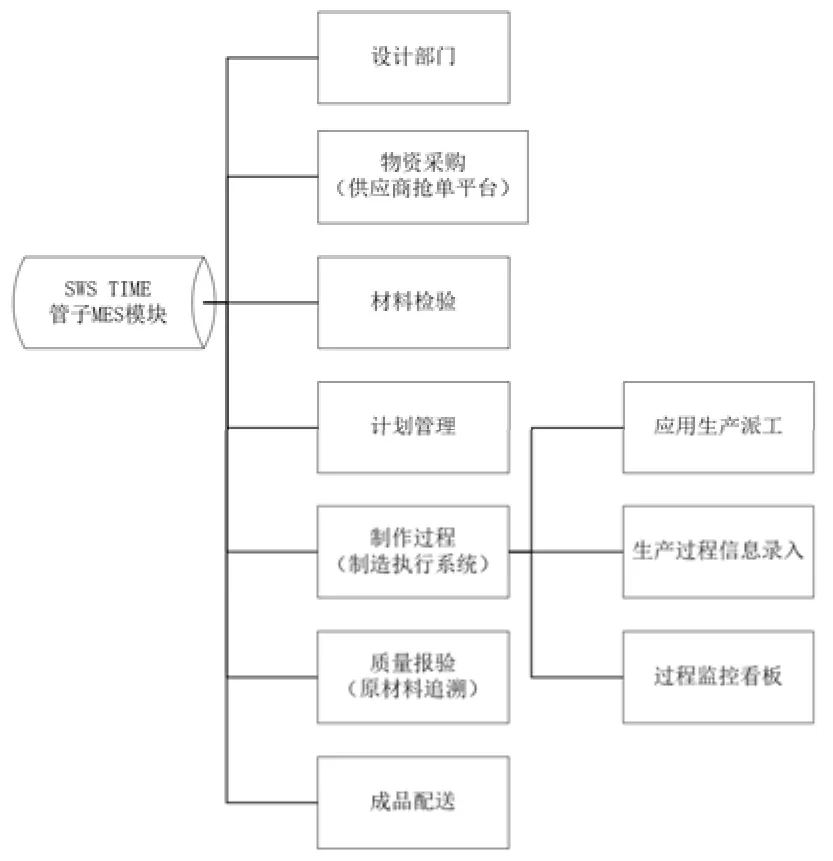

SWS TIME是由上海外高桥造船自主开发的新一代一体化移动管理平台,系统功能强大,将移动端和电脑(Personal Computer,PC)端统一管理,实现多业务系统互联互通。其中管子MES模块将涉及管子制作设计、物资采购、材料检验、计划管理、制作过程、质量报验、成品配送等业务集成在同一平台上,实现管子制作全生命周期的管控,系统结构图见图2。

图2 SWS TIME管系系统结构

3.1 原材料供应

在原材料供应方面,管材按照通用件管理模式,根据生产物量和供应链水平优化设置最低库存量和补货周期[1],仓库保证满足生产所需的各类管材。管附件由船厂与供应商建立虚拟超市,通过系统抢单平台将生产所需物资配送仓储场地,管附件供给逻辑图见图 3。生产管理人员根据生产制作计划在系统内提出材料申请,系统自动生成配料单,仓储人员按照配料单将管材和管附件配送至相应工位。

图3 管附件供给逻辑图

为解决材质可追溯的问题,原材料到货时,以产品二维码的方式,需将材料的证书、炉批号、供货商等信息和到货信息一起录入系统。在后续生产过程中,材料的信息会自动关联到相关产品中,实现全生命周期跟踪管控,同时完成财务结算。

3.2 生产管理

为了更好地服务于生产管理,MES模块开发了应用于管子制造的3个功能:生产派工、生产过程信息录入及过程监控看板。

3.2.1 生产派工

根据管子特性、班组情况、制作周期等因素确定派工单划分原则,系统根据项目计划将设计生成的管子参数导入管子模块中,结合生产计划、定义生产线、生产周期及派工工时,自动生成派工单,确定系列工序、施工班组和具体计划要求,并在派工单上打印跟踪二维码。同时,可实现每个生产工人周度或月度的生产物量统计和计划考核。

3.2.2 生产信息录入

管子制作流转过程中图纸与管束同步流转,在手机端应用程序(Appliance,APP)或者移动掌上电脑(Personal Digital Assistant,PDA)可实时查询上道工序已完工但本工序未开工的在制品信息,做好本道工序劳动力的合理调配。每道工序的工作完成后,生产班组通过手机端APP或者移动PDA扫描确认完成,流入下道工序。

3.2.3 过程监控看板

系统实时显示各半成品的生产信息,能根据需要生成各种生产物量、人工效率、计划完成情况等生产信息报表,并可汇总至整个SWS TIME其他模块构成造船生产的统计分析报表,很好的实现了生产与管理的目视化,便于管理者对生产运行状况的掌握和决策分析。

3.3 检验

对于每个过程检验,质检员均通过手持 PDA将检验信息登记进系统。除了记录产品生产各阶段和完工检验信息外,该模块还可追溯原材料信息如材质证书、炉批号、供货商等,实现了产品全生命周期的质量管理。同时,各工序的质量指标也尽在掌握之中,管理可以实时监控各班组的质量表现,对于异常情况可及时采取相应措施,提升了产品合格率和产品质量稳定性。

4 应用效果分析

与传统制管方式相比,MES模块可实现设计、计划、派工、制造、管理等方面信息的互联互通和全流程管控。通过手机APP和PDA进行人机交互,实现了系统的虚拟现实和物理现实互通,完成了传统制造的数字化转型。

MES模块主要包括以下4个主要优点:

1)简单高效的原材料申请、发放和结算。

2)通过在生产派工、生产过程信息录入、生产过程监控上的应用,实现智能派工,并监控员工及生产线的生产负荷,避免窝工、等工等问题,提升了生产效率。

3)实行管子制作的全生命周期管理,实现了原材料到产品的质量追溯,避免瑕疵产品进入装船阶段。

4)手机APP和移动终端的人机交互方式,为下一步的智能化的管理留下进一步提升的空间。

5 结论

通过系统软件的开发,借助手机 APP、移动PDA进行人机交互,将设计、制造和生产管理一体化,实现了船舶制管的数字化转型。改变了原来依赖图纸和工艺卡片流转、每道工序孤立的生产方式,提升了生产效率和管理效率,但并没有彻底打破原有生产厂房的布局,对原有生产设施也没有进行大量的改造,而是基于原有的厂房、设施,为造船数字化转型探明了道路,也为目前造船数字化转型的系统需求与碎片化供给的矛盾解决进行了初步的尝试。

随着焊接机器人、虚拟现实等更多数字化技术的研发与运用,该系统仍有进一步拓展和提升效率的空间,将更多的智能设备数据输入系统,进行再次集成,从而提升造船制管的自动化和智能化水平。在统筹研究和推动设计数字化整体牵引、网络覆盖化整体连通、生产精益化整体管控、设备智能化完整贯通和服务一体化有效对接的数字化运行体系,整体推动造船企业数字化转型。