新型立式连续压滤机滤带纠偏研究

汪建新,刘彬,肖萌,杜志强

(内蒙古科技大学 机械工程学院,内蒙古 包头 014010)

0 引言

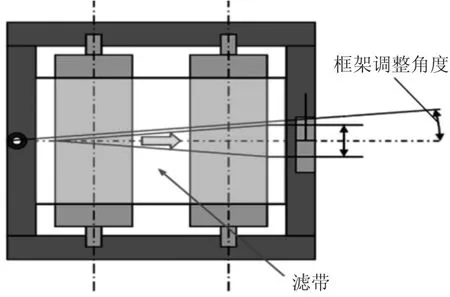

根据泥浆处理设备的实际工况需要,研究设计了新型立式连续压滤机,如图1所示。在该压滤机连续生产及处理滤带设备中,要求滤带能够无故障运行,压榨时能够边缘对齐。但在实际生产中,由于滤带的自身缺陷、设备精度、张力控制等因素会引起滤带跑偏[1]。随着对新型立式连续压滤机设备的改进和优化,压滤机运行效率逐渐提高,为确保该压滤机在正常速度运行下能够连续生产,需要对滤带运行时的跑偏进行研究,采取相应的措施,将跑偏控制在合理范围内。为解决新型立式连续压滤机的滤带跑偏问题,对生产中所使用的纠偏装置进行了详细研究与分析。常见解决纠偏的方法有配备液压系统进行自动纠偏或配备气动系统装置进行纠偏,再者就是带凸度的自纠偏辊。配备液压系统就要配备边部对中系统(EPC)或自动对中系统(CPC)装置,价格高昂且系统繁杂,而且液压油容易污染过滤介质和滤液;气动装置具有系统简单、能源清洁、无污染的优点,但气动装置只能进行极限位的调整,液压和气动也会产生大量的能耗[2-4]。根据新型立式连续压滤机的自身结构和运行生产特点,最终选择带有凸度的自纠偏辊对滤带进行纠偏,带有凸度的自纠偏辊既能满足本新型压滤机滤带纠偏的需要,又能最大限度地节省生产制造成本,又起到了环保节能的目的。本文将自纠偏凸度辊应用于压滤行业,对未来压滤设备的纠偏领域具有一定的参考价值。

图1 新型立式连续压滤机三维图

1 自纠偏辊型研究

在实际应用中,通常被使用在各工况场所的辊体外形为平辊、鼓形凸度辊、宽凸度锥度辊和窄凸度锥度辊,如图2所示。

图2 辊体外形示意图

平辊是生产中最常见、最简单的辊形,加工也最容易[3]。在滤带运行时最容易跑偏,且平辊不具备自纠偏的能力,多数平辊纠偏常配备带有液压装置或气动装置的纠偏框架,依靠框架的整体动作对滤带或通过辊面的运行介质进行纠偏,框架平辊纠偏运用也均是因平辊本身不具备纠偏的作用,图3所示为双辊纠偏,依靠液压缸动作使框架在操作侧和传动侧进行纠偏动作,从而达到对经过平辊的运行介质纠偏的目的[4]。

图3 平辊(双辊)纠偏示意图

宽凸度锥度辊的两侧都带有单一锥度,也称为单锥度辊,中间是较宽的平台区,属于正凸度辊,辊子本身具备较好的自纠偏性能[5]。

窄凸度锥度辊的两侧由两种锥度组合而成,也称为双锥度辊,中间的平台区较窄,在工业常用辊型中加工难度最大,而且对加工精度要求极高,故比其他辊形的加工成本高,具有较强的自纠偏能力,但该辊形适用的场合极少,主要用于运行介质有宽窄变化的工况。

鼓形凸度辊的整个辊身为带有正凸度的鼓形辊,辊身辊形具有相同的曲率,根据不同工况、不同功能的需求,可以按照滤带的宽度及实际工况设计不同凸度的鼓形凸度辊,该凸度辊本身也具备自纠偏的功能。

鼓形凸度辊、宽窄凸度锥度辊都有良好的自纠偏能力[6]。

2 自纠偏辊纠偏原理分析

2.1 滤带跑偏的原因及纠偏作用

理想的滤带和排列的辊应具有紧密完好的接触,没有任何几何变形,在滤带的运行过程中没有横向移动;但在实际情况中,各辊之间不可能有理想无误的排列,由于滤带自身一些不可避免的加工工艺缺陷、立式连续压滤机的辊子制造工艺误差和安装调整误差,以及滤带在运行过滤中操作侧和传动侧受泥浆压力的不同、受热受冷的不均和其他原因都会造成滤带的跑偏(如图4)[7-9]。

图4 滤带实际运行示意图

带有凸度的辊子都具有自纠偏作用,运行中跑偏的滤带在经过带有凸度的自纠偏辊时都会受到纠偏力,滤带在纠偏力的作用下会逐步进行自我纠偏[10],滤带在自纠偏辊的带动下运行,将跑偏的滤带拉向中央(如图5)。

图5 鼓形辊的纠偏示意图

2.2 自纠偏辊的分析方法介绍

20世纪80年代,以日本学者纫田良之、佐佐木徹为代表的国外研究人员就开始了对辊子纠偏的研究,对跑偏产生的因素和机理有了比较透彻的了解,新的技术已经能很好地抑制跑偏的产生[11]。

日本相关领域的学者通过大量的实验来寻求跑偏问题处理方案,目前为止,日本专家的纠偏理论成果得到业界的认可,下面以鼓形凸度辊为例进行纠偏理论分析[12]。

滤带在辊子运行的方向和辊子辊型凸度曲线的贴合运行方向有一个夹角β,如图6所示。滤带会沿着凸度辊中心方向向辊子中部移动,从而实现纠偏滤带的作用[13]。当β=0°时,滤带就不可能有向中部运动的趋势,起不到纠偏作用。

图6 凸度辊纠偏原理图

用Δx表示横向移动量,Δx可以近似用下式表示:

式中,R为接触辊半径。

当β=0°时,若将滤带按照平面布置展开,就是图中辊子上部实线图形。这时纠偏辊的角度变化用θ表示,倘使纠偏辊的旋转速度以单位角速度表示,单位宽度被用来表示滤带的宽度,则滤带的a边和b边的旋转角速度为va和vb,Δv表示它们之间的差值,则Δv的计算公式为

这就形成了一个速度差,由于图7所示的速度差的存在,滤带会相应地受到一个向外的力矩,这个力矩就使得图中的夹角β=0°。由此可以看出,Δv取决于θ,Δv致使产生力矩。当β>0°时,由于这个力矩的存在,滤带就会向辊子中部移动,从而起到纠偏的作用。那么β和θ的关系为

如综合性学习《孝亲敬老,从我做起》《倡导低碳生活》等,都可以开展图文并茂的手抄报比赛,培养学生的想象力和创造力。

图7 滤带自纠偏原理图

滤带缠绕在鼓形凸度辊的凸度区,或者缠绕在辊面带锥度的区域,这时可引入一个平均倾角θm。θm为滤带宽度方向接触在辊面的平均倾角,它可以使滤带向纠偏方向移动。因此式(4)又可表达为

式中:B为滤带宽度;θ为辊子凸度角;R为凸度辊半径;α为比例系数。

各国研究跑偏的学者经过系统严谨的试验及生产实践发现:平辊跑偏的现象最为显著,对滤带不能起到纠偏的作用;对于带锥度角的锥度辊来说,滤带不容易跑偏,带有鼓形凸度辊的辊子同样具有纠偏作用。由上述研究的发现可知,带有凸度的辊子都有较好的纠偏作用[14]。

3 影响辊子自纠偏的多种因素研究

3.1 试验方法

为了更好地解决滤带跑偏这一问题,使自纠偏辊达到最优的纠偏效果,分析辊形因素对滤带纠偏能力的影响,试验的滤带为所设计的新式压滤机的选型,其透气度为9240 m3/(m2·h),接头是无痕形式和网面一样平整,脱水效果良好,该滤带具有高强度且具有一定的延展性,选用此滤带就能模拟与实际生产运行时的工况效果,在此情况下进行模拟试验。

试验制作了图8所示的试验设备。图8中的B辊是主动辊,由一台三合一电动机进行驱动,其他辊子均为惰辊,A辊和B辊相当于立式连续压滤机的右侧上下的压榨辊,E辊为主要研究对象,试验设备中仅E辊是凸度辊,其他辊子都设计成平辊,以便分析凸度辊纠偏能力的相关参数。图8所示的试验中,运行介质直接选用实际使用的滤带,滤带接口为无头制作以保证运行的连续稳定性,自纠偏辊的凸度辊选用鼓形凸度辊,张力是通过C辊轴承座的上下动作带动辊子移动,实现对滤带的建张和张力大小的调节。E辊轴承座带有上下均压板,中间安装的张力计用于测定张力,凸度辊采用剖分式轴承座,既能快速更换试验所需的不同条件,又能减小更换不同凸度和不同粗糙度辊子时引起的安装误差,使张力计有稳定的测量环境。

图8 试验装置示意图

本课题试验中采用鼓形凸度辊,主要研究其相关重要参数与滤带跑偏的关系,凸度辊外形如图9所示。

图9 试验凸度辊外形图

3.2 影响滤带纠偏的各因素研究

试验滤带跑偏的方法:将滤带放置在辊子上跑偏的位置,设置为偏离运行中心20 mm的位置。如图10所示,Δx为滤带偏离中心位置的距离,Δx=20 mm。一般按照辊面运行介质的宽度来确定辊身长度,本实验中滤带宽度为2500 mm,辊身长度通常取大于滤带宽度200~300 mm,

图10 凸度辊滤带跑偏示意图

3.2.1 辊子所受张力对自纠偏的影响

对滤带纠偏的模拟需要在滤带不变形的前提下进行,所以在模拟之前需要给滤带施加一个合理的初始张力值,以确保滤带的实验运行过程中没有不良变形。试验滤带的张力设定值分别为20 000、25 000、30 000 N。摩擦因数选定为0.2,辊子凸度定为Δh=5 mm,滤带宽度为2500 mm,厚度为2.5 mm,运行速度为0.1 m/s 。

在3种张力设定下,这3种情况和滤带跑偏量的逻辑关系如图11所示。图11中,横坐标为鼓形凸度辊的旋转时间,纵坐标为滤带运行过程中向辊子中心移动的距离。对图11分析可知,滤带向运行中心移动的距离随张力的变大而增大,张力的增大致使纠偏力随之增大,对滤带的纠偏效果产生了明显影响。

图11 张力与纠偏能力的关系

3.2.2 辊子自身凸度对自纠偏的影响

辊子的凸度Δh分别采用5、7、9 mm。滤带通过驱动辊B以0.1 m/s的速度运行,带宽度为2500 mm,厚度为2.5 mm,同样以Δx的变化来评价辊子的纠偏能力。具体试验结果如图12所示。从图12可以看出,随着辊子凸度的增加,辊子对滤带的纠偏能力呈现上升趋势。试验中辊子所选的凸度均为实际生产中常用的几种凸度,为选择更适合本机的纠偏辊凸度,对3种凸度进行对比分析。在试验中发现,随着辊子Δh的增加,当Δh≥11 mm时,经过一段时间的运行,滤带向中心移动的距离和理论计算数据的差别变大,原因是:随着Δh的增加,滤带和辊面的鼓形区域贴合紧密的程度逐渐下降,Δh增加时,滤带在这种情况下运行并受张力的影响,就会产生无规律的边部应力集中并伴随变形,这样就更进一步使得滤带和接触面的不良贴合,从而导致纠偏辊起不到良好的纠偏效果[15]。因此,在实际运行中,自纠偏辊的凸度都选用合适的凸度范围,而不是选择较大凸度值。

图12 凸度与纠偏能力的关系

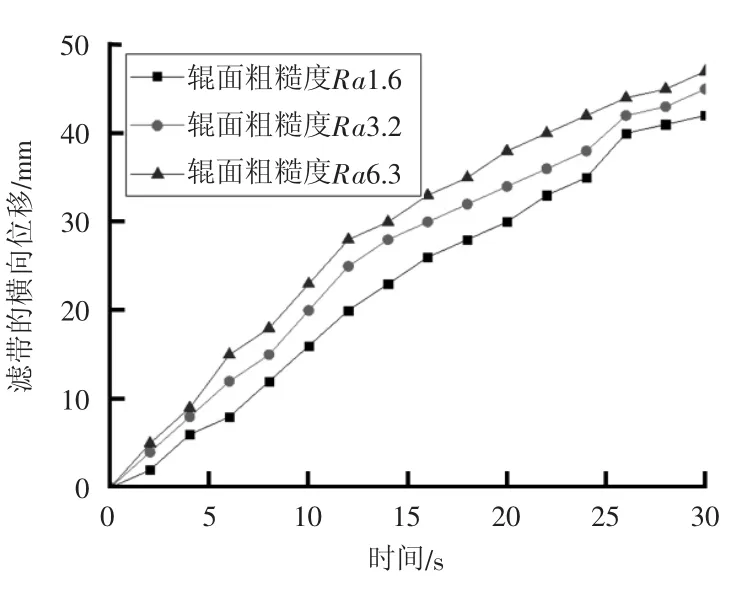

3.2.3 辊面粗糙度对自纠偏的影响

滤带在实际生产中经常发生辊面与滤带之间打滑,为防止这一现象,保证滤带能正常稳定地运行,合理地提高辊面粗糙度是一项简单而必要的措施[16]。在滤带的跑偏过程中,假如辊面不存在摩擦力,滤带不可能通过鼓形凸度区来进行自纠偏。如图13所示,研究不同的辊面粗糙度对自纠偏效果的影响,试验中辊子E的辊面粗糙度设定为Ra1.6、Ra3.2、Ra6.3 μm,辊子凸度Δh=5 mm,滤带宽度为2500 mm,厚度为2.5 mm,速度为0.1 m/s,张力为25 000 N。

由图13可知,在其他设定条件不变的情况下,随着凸度辊表面粗糙度的增加,凸度辊对滤带的纠偏能力也在逐 渐 增强,滤带向辊面中心移动的距离逐渐增加。由此可知,表面粗糙度对自纠偏辊的纠偏能力产生了影响,它们之间呈正比例的关系[17]。

图13 表面粗糙度与纠偏能力的关系

4 结语

本文介绍了滤带跑偏的原因和跑偏的特点,阐述了滤带的纠偏机理,分析了3种主要因素对滤带纠偏的影响:1)滤带给定的张力越大,自纠偏辊的纠偏速度也显著加快,纠偏能力也逐渐增强;2)自纠偏辊辊面凸度增加的同时,滤带在大凸度辊上的纠偏效果明显胜于小凸度辊的纠偏效果;3)在其他条件不变的情况下,随着摩擦因数的增大,自纠偏辊所表现出来的纠偏能力也逐渐增强。