有序微槽结构电镀砂轮缓进给磨削窄深槽研究

刘超

(长沙理工大学汽车与机械工程学院,长沙 410004)

0 引言

窄深槽通常是槽宽小于4 mm,深宽比大于2的特殊结构[1],在航空航天、汽车工业和工程机械等领域应用越来越广泛,如航空涡轮发动机榫槽、花键轴、变量泵转子槽等关键零件。由于窄深槽独特的结构特点,使得其加工难度增大[2]。缓进给磨削技术在机械加工过程中具有独特的优势,它集形状精度高和材料去除率高的优点于一体,被普遍认为是一种高效低成本加工方法[3-5]。

然而使用传统砂轮进行缓进给磨削加工时,因为冷却困难而容易造成磨削温度过高,导致出现工件表面热损伤[6]和砂轮堵塞[7]等问题,直接影响工件的表面质量和加工精度。许多学者研究发现,工作面预加工有大量沟槽的开槽砂轮可以大大降低磨削温度和减少磨削表面热量的输入,从而有效降低工件材料的热损伤[8-9]。此外,相比于传统砂轮,该结构的砂轮不仅能有效降低磨削力[10],而且提高了磨削比[11]。但现有开槽砂轮的槽宽通常大于1 mm,当砂轮沟槽进入或者离开磨削区时会引起振动。基于此,本课题组提出并制备了槽宽为0.1 mm、间隔为1 mm左右、深度为数毫米的有序微槽结构砂轮。

由于缓进给磨削窄深槽时,磨削液难以进入磨削区进行有效润滑和冷却,本文开展了有序微槽结构电镀砂轮缓进给磨削窄深槽实验,探究了磨削参数(磨削深度、工件速度等)对缓进给磨削力的影响,探讨了缓进给磨削窄深槽表面粗糙度、表面形貌、白层厚度以及显微硬度的变化规律。

1 实验方案

缓进给磨削实验在超精密卧轴平面磨床MGK7120 ×6上进行,实验装置如图1所示。工件材料为淬硬轴承钢GCr15(AISI 52100),奥氏体化温度Ac1=745 ℃,工件尺寸(长×宽×高)为10 mm×15 mm×20 mm,试样表面洛氏硬度为(62±0.5)HRC。实验用有序微槽结构电镀CBN砂轮直径为φ200 mm,砂轮厚度为4 mm,外圆周面上均布有大量间距为1.05 mm、宽度为0.1 mm、深度为1.5 mm的微槽。CBN磨粒粒径为160#。选用水基乳化液作为磨削冷却液,磨削方式为切入式逆磨。缓进给磨削实验参数如表1所示。

图1 磨削实验装置

表1 磨削实验参数

采用瑞士Kistler 9257B型三向压电式测力仪在线测量磨削力,采样频率为5000 Hz。磨削后将工件放入超声波清洗机中用无水乙醇清洗干净。采用SE2600型粗糙度轮廓测试仪测量窄深槽底面和侧面的粗糙度,截止波长为0.8 mm,评价长度为2 mm。采用Phenom ProX型飞纳扫描电镜观察底面和侧面的形貌。用线切割将工件横向剖开,依次采用400#、800#、1200#和2000#的金相砂纸及抛光布对横截面进行抛光,直至成镜面。用超声波清洗后将已抛光的横截面浸入4%的硝酸酒精溶液中腐蚀35 s,立即用水清洗干净并干燥。采用金相显微镜观测已腐蚀横截面的白层厚度。采用HVST-1000Z型维氏硬度计测量横截面显微硬度,载荷为100 g,加载时间为10 s。

2 结果与分析

2.1 磨削力

当砂轮转速vs=31.4 m/s,工件速度vw=500 mm/min,磨削深度ap=0.12 mm时测得的缓进给磨削力信号如图2所示。从图2(a)可知,原始力信号分为切入、稳态和切出这3个阶段,轴向力Fx、水平力Fy和垂直力Fz呈现高频特性。将图2(a)中黑色虚框区域进行放大,即图2(b),可以看出,在稳态阶段,水平力Fy和垂直力Fz的绝对值大小保持一致的波动变化。根据稳态阶段的磨削力信号,从而得到稳态阶段的水平力Fy和垂直力Fz的平均值,如式(1)所示:

图2 典型缓进给磨削力信号

式中:ap为磨削深度;ds为砂轮直径。

图3(a)和图3(b)分别为磨削深度和工件速度对缓进给磨削力的影响规律。显然,磨削力Fn和Ft随磨削深度和工件速度的增加而逐渐增大。这是由于磨削深度和工件速度的增加导致了最大未变形切屑厚度的增大[8]。根据切屑形成的几何特征,最大未变形切屑厚度的计算如式(5)所示[8]:

图3 磨削参数对缓进给磨削力的影响

式中:η为砂轮工作面断续比;Nd为砂轮工作面单位面积的切刃数;C为与磨粒尖端角度有关的常数;vw为工件速度;vs为砂轮转速。

需要注意的是,当磨削深度和工件速度较小时,有序微槽结构砂轮的磨削力小于传统砂轮,当磨削深度和工件速度较大时,有序微槽结构砂轮磨削力反而大于传统砂轮。这是因为在相同磨削参数下,二者几何接触弧长相同,由于有序微槽结构砂轮表面存在大量微槽,从而使其与工件的实际接触面积比传统砂轮的小,在磨料密度相同的条件下有序微槽结构砂轮与工件材料接触的磨粒数减少,磨削力变小;但由于有序微槽结构砂轮表面存在大量微槽,其最大未变形切屑厚度增大,从而其磨粒切入工件材料的深度比传统砂轮的大,在磨料粒径相同的条件下有序微槽结构砂轮单颗磨粒与工件材料的相互作用区域增大,磨削力变大,且随着磨削深度和工件速度的增加,有序微槽结构砂轮的最大未变形切屑厚度的增幅比传统砂轮的更大。

2.2 表面粗糙度和形貌

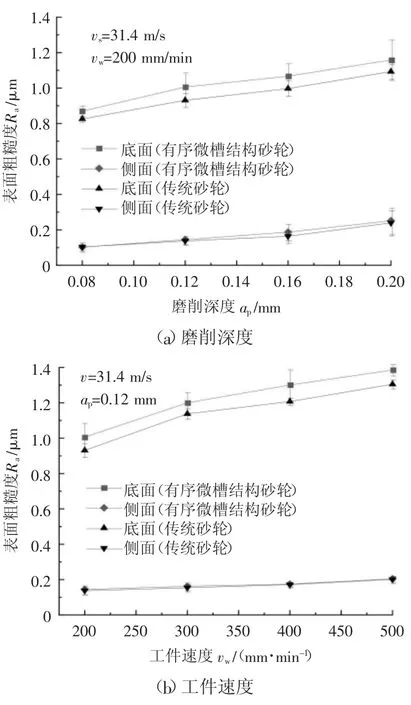

图4(a)和图4(b)分别为磨削深度和工件速度对缓进给磨削窄深槽表面粗糙度的影响规律。显然,随着磨削深度和工件速度的增加,磨削表面粗糙度增大[4]。同时,在相同磨削参数下,有序微槽结构砂轮磨削的窄深槽底面粗糙度比传统砂轮的大,这是因为有序微槽结构砂轮存在大量微槽,其最大未变形切屑厚度增大,从而使其磨粒切入工件材料的深度比传统砂轮的大,使得窄深槽底面粗糙度变大。另外,由于砂轮侧刃区对窄深槽侧面进行了多次“精磨”,所以有序微槽结构砂轮磨削的侧面粗糙度与传统砂轮的相差不大,二者的侧面粗糙度平均值都仅 介 于0.10 ~0.25 μm 之 间;且两种砂轮磨削的窄深槽侧面粗糙度值都远低于底面粗糙度值。

图4 磨削参数对缓进给磨削窄深槽表面粗糙度的影响

图5为当砂轮转速vs=31.4 m/s,工件速度vw=200 mm/min,磨削深度ap=0.16 mm时,缓进给磨削窄深槽表面形貌图。由图可知,窄深槽磨削表面存在大量的沟痕,这是因为在砂轮磨粒的切削作用下,材料去除方式主要是塑性去除,磨削表面形成耕犁沟痕,同时工件材料向两侧流动并堆积、隆起。但在相同磨削参数下,两种砂轮磨削的窄深槽侧面比其底面要光滑很多,侧面的沟痕较浅,底面的沟痕较深。虽然两种砂轮磨削的窄深槽底面和侧面都出现了不同程度的缺陷,但传统砂轮磨削下的窄深槽表面缺陷更为严重,其底面出现了烧伤、材料粘附等缺陷。

图5 缓进给磨削窄深槽表面形貌

2.3 白层厚度和显微硬度

图6为当砂轮转速vs=31.4 m/s,工件速度vw=200 mm/min,磨削深度ap=0.16 mm时,有序微槽结构砂轮磨削窄深槽的侧表层横截面在光学显微镜下的组织结构。显然,磨削后工件表层横截面组织分成3个部分,由表及里依次为白层、暗层和基体[12],白层厚度明显小于暗层厚度,白层厚度约为12 μm,暗层厚度约为42 μm。图7(a)和图7(b)分别为磨削深度和工件速度对窄深槽白层厚度的影响规律。由图可知,随着磨削深度和工件速度的增加,窄深槽表层白层厚度逐渐增加。但在相同磨削条件下,不管是窄深槽底面还是窄深槽侧面,有序微槽结构砂轮磨削下的窄深槽白层厚度均比传统砂轮的小。实验还发现,白层厚度在与磨削表面平行方向上的分布存在差异性,其原因是:一方面,在磨削过程中,砂轮上的磨粒是随机分布的,且每颗磨粒受到的损耗程度也不一致,单颗磨粒在工件上引起的磨削力以及引起的应力、应变及温升存在差别,使得白层厚度的分布存在差异性;另一方面,在磨削过程中,因为砂轮上的磨粒随机分布,特别是有序微槽结构砂轮上还存在微槽,使得冷却液经过工件不同区域产生的冷却效果存在差别,导致白层厚度的分布存在差异性。

图6 磨削表层横截面在光学显微镜下的组织结构

图7 磨削参数对窄深槽白层厚度的影响

图8为窄深槽磨削表层横截面的硬度分布。由图可知,当砂轮转速vs=31.4 m/s,工件速度vw=200 mm/min,磨削深度ap=0.16 mm时,随着距离已磨表面的深度增加,显微硬度先降低,后增高,最后趋向于稳定。这是由于磨削后工件表层组织结构发生很大变化,由表及里依次为白层、暗层和基体组织,且磨削过程中的磨削力和磨削热引起的白层的硬度高于基体组织,磨削热梯度变化引起的暗层的硬度低于基体组织[13]。然而有序微槽结构砂轮磨削下的窄深槽表层横截面最大显微硬度值比传统砂轮的要低,且在高于基体组织硬度的深度范围内,并在同一深度下,前者显微硬度值比后者的低。

图8 窄深槽磨削表层横截面的硬度分布

3 结论

1)当磨削深度和工件速度较小时,有序微槽结构砂轮的磨削力小于传统砂轮,当磨削深度和工件速度较大时,有序微槽结构砂轮磨削力反而大于传统砂轮。

2)有序微槽结构砂轮磨削窄深槽的侧面粗糙度与传统砂轮的相差不大,二者的侧面粗糙度都仅介于0.10~0.25 μm之间。有序微槽结构砂轮磨削窄深槽的底面粗糙度略有增大。

3)有序微槽结构砂轮和传统砂轮磨削窄深槽表面存在大量的沟痕,底面沟痕较深,侧面沟痕较浅。传统砂轮磨削窄深槽底面出现烧伤、材料粘附等缺陷。

4)在相同实验条件下,相比于传统砂轮,使用有序微槽结构砂轮磨削下的窄深槽白层厚度减少了,窄深槽表层横截面最大显微硬度降低了。