阀串结构对IEGT表面压力分布的影响研究

李骏,王智勇,李德召,王文杰

(1.常州博瑞电力自动化设备有限公司,江苏 常州 213025;2.南京南瑞继保电气有限公司,南京 211102)

0 引言

柔性直流输电相比于常规直流输电不仅运行控制灵活、智能化程度高,而且具有对交流系统无依赖、运行方式多样等优点。而这种先进输电技术的实现,离不开全控型电力电子器件的应用,绝缘栅双极晶体管(Insulated Gate Bipolar Transistor, IGBT)是全控型电力电子器件的代表,是柔性直流输电系统中对电能进行控制、传输与变换的核心部件[1-7]。

目前大功率开断器件——电子注入增强型栅极晶体管(Injection Enhanced Insulated Gate Bipolar Transistor,IEGT)将GTO和IGBT的优点集于一身,它具有导通压降低、门极驱动电流小、安全工作区宽等优点,广泛运用于柔性直流输电系统中[8-9]。其中压接式IEGT由于其双面散热、高可靠性和失效短路模式等优点,相比于传统焊接式IEGT 更适合于高压串联系统。但是压接型IEGT器件内部通过多芯片并联的形式来提高电流等级,而IEGT压接阀串结构设计不合理会导致IEGT表面压力分布不均,从而局部接触压力小的区域接触热阻较大,致使局部温升过高,甚至超过IEGT的最高允许结温,导致内部芯片热烧毁[10-21]。

本文基于柔性直流配网直流断路器IEGT换流阀组,首先建立了压接型IEGT阀串的有限元模型,通过仿真分析了IEGT阀串结构对器件工作表面压力分布的影响,并通过压力均匀性及开断试验验证了有限元模型及边界条件的正确性,为后续IEGT阀串的压接结构设计提供指导。

1 IEGT阀串有限元模型建立

1.1 IEGT阀串结构设计

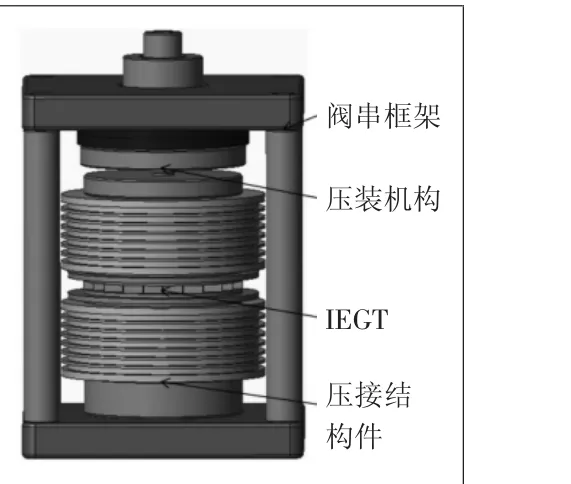

本文基于IEGT换流阀组进行分析,其中IEGT阀串由阀串框架、压装机构、压接结构件等组成,因换流阀组的IEGT级数需根据实际阀组两端承受的电压等级确定,在此采用1级IEGT阀串进行压力均匀性研究,简化模型如图1所示。

图1 阀串结构示意图

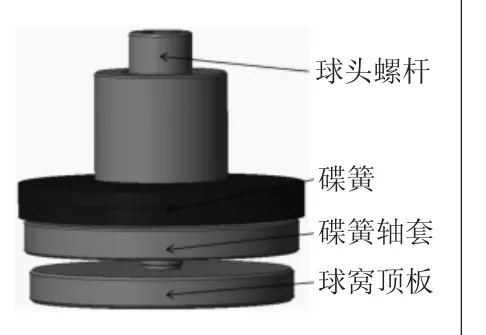

因IEGT对内部芯片表面压力分布均匀性要求较高,阀串采用球头螺杆压装机构,此结构通过球窝顶板和球头螺杆球面接触,具有自动对中、定心的作用。球头螺杆压装机构由球窝顶板、碟簧轴套、碟簧和球头螺杆组成,如图2所示。

图2 压装机构

阀串框架主要由上下压装板及拉杆组成,压接结构件主要包括压接绝缘垫块及压接金属垫块。

1.2 IEGT有限元模型建立

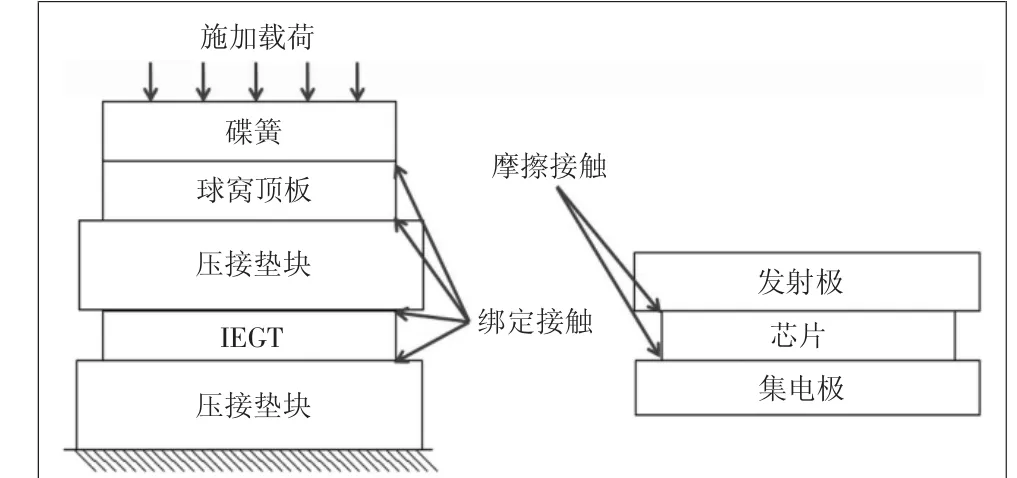

本文选用额定电压为4500 V的压接型IEGT作为研究对象分析器件表面压力分布影响因素。因本文主要研究IEGT外部阀串结构对IEGT内部芯片表面压力分布的影响,且为了节省仿真计算时间,在保证计算准确性的前提下对IEGT模型进行了简化,主要包括发射极铜板、集电极铜板、IEGT芯片(因FRD芯片尺寸与IEGT芯片一致,为了简化计算将其等效为IEGT芯片),其模型如图3所示。

图3 简化后的IEGT有限元计算模型

根据IEGT阀串的实际运用工况,本文建立的有限元仿真边界条件如图4所示。仿真中固定集电极侧压接垫块,通过碟簧在发射极侧施加载荷,为了获得芯片表面准确的压力分布情况,IEGT集电极、发射极与芯片之间设定为摩擦接触,因摩擦因数对芯片表面压力分布的影响较小,设置摩擦因数为0.2。IEGT外部压接结构件之间及结构件与IEGT间设定为绑定接触。参考IEGT说明书中压装力值的范围施加载荷65 kN。

图4 有限元仿真边界条件

2 IEGT表面压力均匀性研究

2.1 碟簧堆叠方式

长期承受负荷作用的碟簧,随着时间的推移,会产生蠕变,即在指定负荷时的碟簧工作高度减少ΔH。为了降低碟簧蠕变对阀串压装力值的影响,采用两片相同规格的碟簧对合组合。则有:

式中:Fz为两片碟簧组合的压力值;F为单片碟簧的压力值;fz为两片碟簧组合的压缩量值;f为单片碟簧的压缩量值。

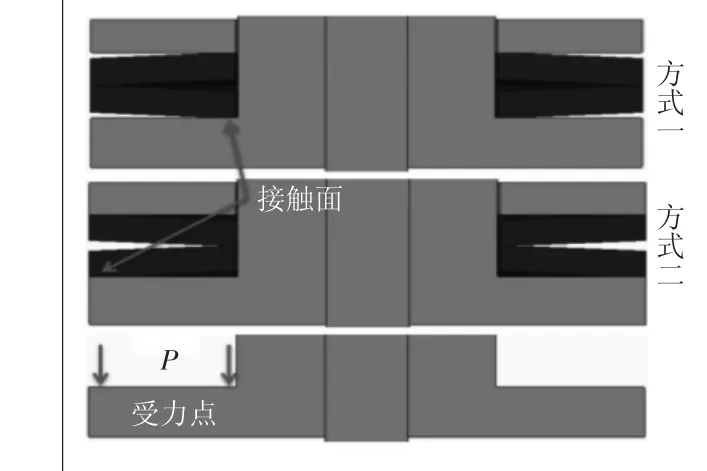

阀串中的压装力由碟簧提供,两片对合组合碟簧堆叠有如下两种方式:方式一为碟簧大面支撑面贴合,方式二为小面支撑面贴合。碟簧支撑面与轴套的接触面位置决定了轴套受力点的不同,如图5所示。碟簧轴套任一截面可近似等效为悬臂梁结构,其受力简图如图6所示。

图5 碟簧轴套截面示意图

图6 碟簧轴套受力简图

根据挠度计算公式对碟簧轴套支撑面所受的最大挠度进行计算,其中方式一的最大挠度为

式中,EI为悬臂梁的弯曲刚度。

将a=2.5,l=36代入上述公式计算得方式二的最大挠度约为方式一的140倍,即方式二碟簧轴套形变较大,降低了碟簧力向整个阀串传递的效率,故两片碟簧对合组合采用方式一。

2.2 球窝顶板结构形式

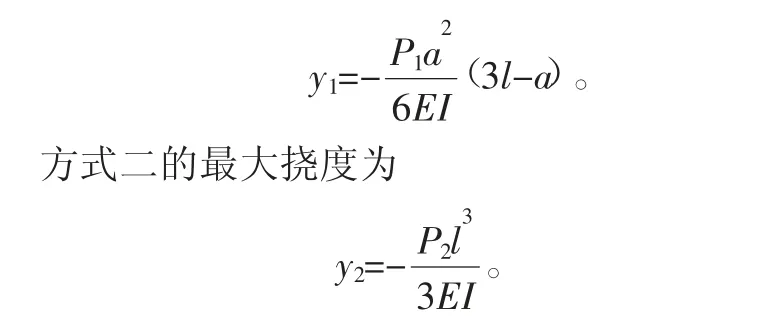

压装机构碟簧力通过球窝顶板向IEGT阀串传递,因此球窝顶板的结构形式对IEGT芯片表面压力分布产生一定影响。根据体积恒定原则和最小阻力定律,常规圆柱形顶板受到压装力的作用时会变成鼓形,使得IEGT芯片表面压力呈现中心大边缘小的分布规律,同时IEGT受到压装力的作用会发生一定程度的翘曲,使得IEGT与压接垫块的接触区域主要分布在外侧圆周上,即IEGT芯片表面压力呈现中心小、边缘大的分布规律。为了更好地反映IEGT芯片表面压力的分布规律,采用上述建立的有限元仿真模型对IEGT芯片表面压力进行仿真计算。此外为了改善压力分布均匀性,综合考虑球头螺杆-球窝顶板副由中心向整个IEGT压接圆面传递力的特性及控制阀串整体高度及质量的要求,球窝顶板设计成具有一定锥度的柱形结构,其高度与圆柱形顶板一致,两种结构的三维模型如图7所示。对两种结构形式的球窝顶板进行仿真对比,截取IEGT芯片表面压应力云图如图8所示。

图7 不同结构球窝顶板模型对比

图8 IEGT芯片表面压应力云图

从仿真结果可以看出,IEGT芯片边缘处应力集中,最大应力达到了24 MPa(理论计算应力约为6.8 MPa),这说明IEGT内部铜板在受力过程中发生了一定程度的翘曲变形。圆锥形球窝顶板结构的IEGT表面压力分布较均匀,即锥形结构更利于压装力均匀地传递到IEGT的整个压接圆面,而圆柱形结构的IEGT表面压力呈现中心及外侧大、中间区域小的情况,故球窝顶板设计为锥形结构有利于提高IEGT表面的压力均匀性。

2.3 压接垫块材料

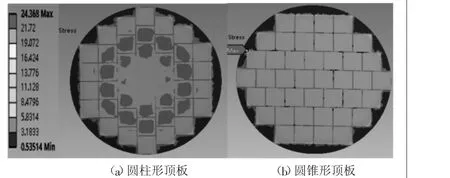

换流阀组各级IEGT之间有绝缘要求,故每两级IEGT之间的压接垫块需采用绝缘材料,但IEGT厂家推荐的压装作业指导书中对压接垫块的硬度有明确要求(维氏硬度100~120 HV),本文中绝缘垫块的材料为环氧玻璃布层压板,查阅相关标准及厂家提供的检测报告中对表面硬度没有相关要求,其弹性模量约为25 GPa。而压接阀串常用的6063铝垫块表面硬度实测115 HV,满足IEGT厂家推荐的硬度要求,其弹性模量约为70 GPa,为绝缘材料的2.8倍,即在相同的压力条件下,铝垫块的形变较小,更利于将阀串压装力传递到IEGT表面。为了不增加阀串的整体高度,设计在环氧垫块端面内衬铝垫块,其结构如图9所示。并对环氧垫块内衬铝垫块和纯环氧垫块两种结构形式进行仿真对比(仿真中忽略铝垫块与环氧垫块表面粗糙度及平面度差异)。

图9 环氧垫块内衬铝垫块结构

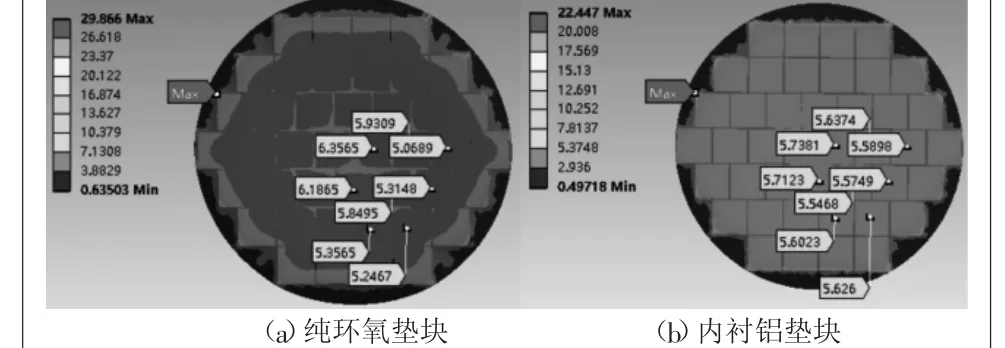

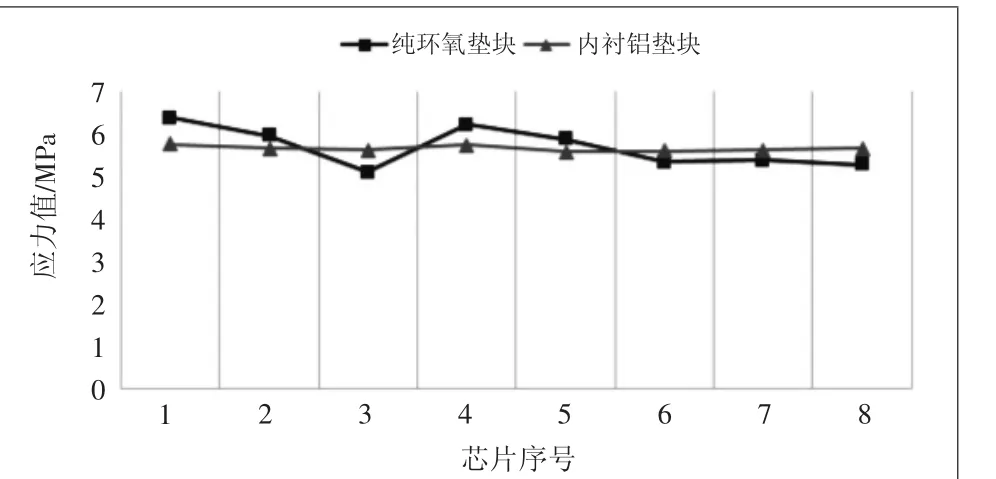

从两种结构形式的应力仿真云图看出IEGT芯片表面压力分布都较均匀,为了进一步分析两者压力均匀性的差异,对IEGT芯片进行编号(因IEGT的对称性,此处只对1/4圆面积内的芯片进行编号,且忽略最外侧应力较集中的芯片)以分析每个芯片的应力值,芯片编号顺序如图10所示,两种结构的应力仿真云图如图11所示。

图10 IEGT芯片编号顺序

图11 不同垫块结构的芯片表面压应力云图

按照芯片编号顺序提取芯片中心区域的应力值,得到如图12所示的IEGT芯片表面压力值曲线。从曲线可看出两种结构形式的压接垫块仿真得到的IEGT芯片表面应力值都为5.6 MPa左右,但是纯环氧垫块结构的最大、最小应力差值为1.29 MPa,而环氧垫块内衬铝垫块结构的差值只有0.19 MPa,较大的压力差值会导致芯片内部电流分配不均,增加了芯片老化和损坏的可能性,因此IEGT阀串压接垫块宜采用环氧垫块内衬铝垫块的方案。

图12 不同垫块结构的芯片表面应力值曲线

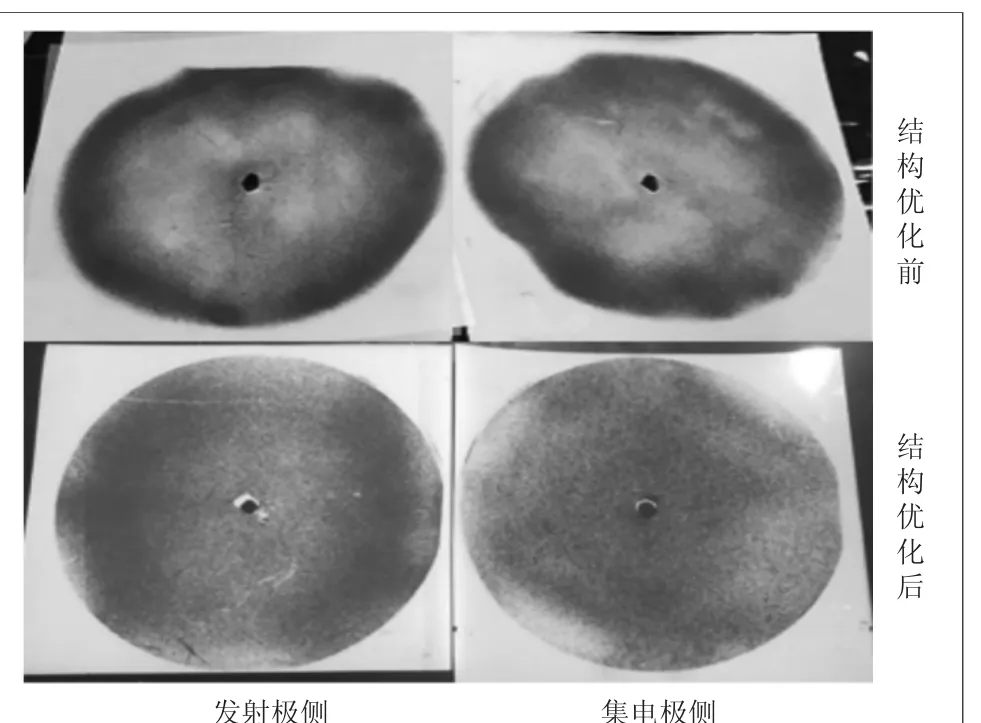

3 IEGT表面压力分布均匀性试验

采用压力测试工装、富士压力试纸和IEGT器件对阀串结构优化前后的IEGT表面压力分布均匀性进行试验,以验证IEGT有限元模型及阀串边界条件的正确性。根据压力试纸显色的深浅可以判断IEGT芯片表面的压力分布情况,并与仿真结果进行对比。根据IEGT的压接面积及压装力值选取低压测试试纸,测量范围为2.5~10 MPa。在IEGT的发射极、集电极分别放置压力试纸,并对结构优化前后的IEGT阀串分别进行试验,试验结果如图13所示。

图13 试验结果

从压力试验结果可看出,阀串结构优化后IEGT表面压力均匀性提升明显,压力试纸整体显色较为均匀,但是发射极侧压力试纸的外圆周显色较深,而集电极侧外圆周显色存在部分缺失,这是因为IEGT受压后发生了一定程度的翘曲变形,使得发射极侧外圆周应力较集中,而集电极侧外圆周应力较小。阀串结构优化前压力试纸显色不均匀,试纸外圆周部分显色较深,而中心区域内显色较浅,即IEGT表面压力分布均匀性较差。

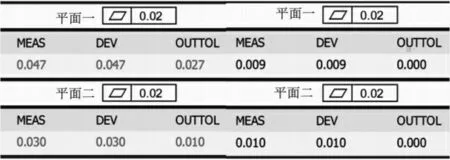

阀串结构优化前的压力试验结果与仿真存在较大差异,而上述仿真中忽略了铝垫块与环氧垫块表面质量的差异,所以利用三坐标测量仪对铝垫块和环氧垫块的平面度进行测量,结果如图14所示。

图14 两种垫块平面度测试结果

从测量结果看出环氧垫块的平面度为0.047 mm和0.03 mm,而铝垫块的平面度为0.009 mm和0.01 mm,满足IEGT厂家推荐的压接垫块平面度≤0.02 mm的要求。基于平面度测试结果,进一步研究阀串结构优化前IEGT表面中心区域压力缺失的原因。采用三坐标测量仪沿环氧垫块的直径方向取点测量其坐标值(坐标原点在垫块测量面上方,坐标值为原点到测量点的距离值),对IEGT两侧环氧垫块压接面分别进行测量,每个面取3个方向的数据,每个方向包含内圈、中圈及外圈3个取点位置,测量点位置示意及坐标值测量结果如图15所示。

图15 环氧垫块压接面测量点及坐标值曲线

根据测量结果可看出,两个环氧垫块压接面测量的3个方向坐标值曲线趋势一致,即从外圈到内圈逐渐增大,表明环氧垫块压接面呈现内凹的趋势,从而导致了IEGT压接面中心区域压力缺失。

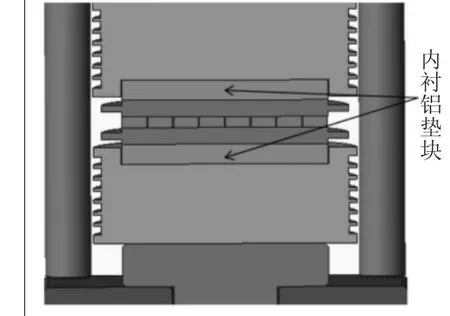

4 IEGT换流阀组开断试验

基于上述研究对直流断路器IEGT换流阀组结构进行优化,并通过开断试验测试换流阀组承受开断电流及过电压的能力,同时验证结构优化的可行性。搭建直流断路器开断试验系统,包括直流电压源、充电开关、脉冲电容、电抗器、试验开关和直流断路器试品。

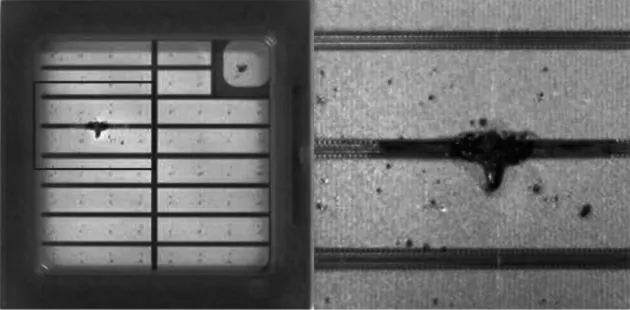

直流断路器主通流支路快速机械开关处于合位时,直流电压源开始给脉冲电容充电,达到预定电压后充电开关断开;试验系统开关闭合,主通流支路电流逐渐上升,断路器控制装置检测到放电电流超过保护动作门槛值后,换流阀组IEGT导通,主通流支路机械开关迅速关断,产生换流电压,迫使电流向换流阀组支路转移,期间主通流支路电流迅速减小,换流阀组支路电流逐渐上升;当主通流支路电流降为0且快速机械开关分断到额定开距后,闭锁换流阀组IEGT,电流转移至耗能支路MOV消耗,总电流开始下降,降至0时完成整个开断过程。对结构优化前后的IEGT换流阀组分别进行开断试验。IEGT换流阀组结构优化前在开断2 kA短路电流时试验波形异常,断路器两端过电压减小,经检查第2级IEGT的C、E级短路,进一步解剖后发现芯片熔焊点如图16所示。即阀串结构优化前IEGT表面压力分布不均,局部接触压力小的区域接触热阻较大,在开断大电流时局部温升过高,超过IEGT的最高允许结温后致使内部芯片烧毁短路。

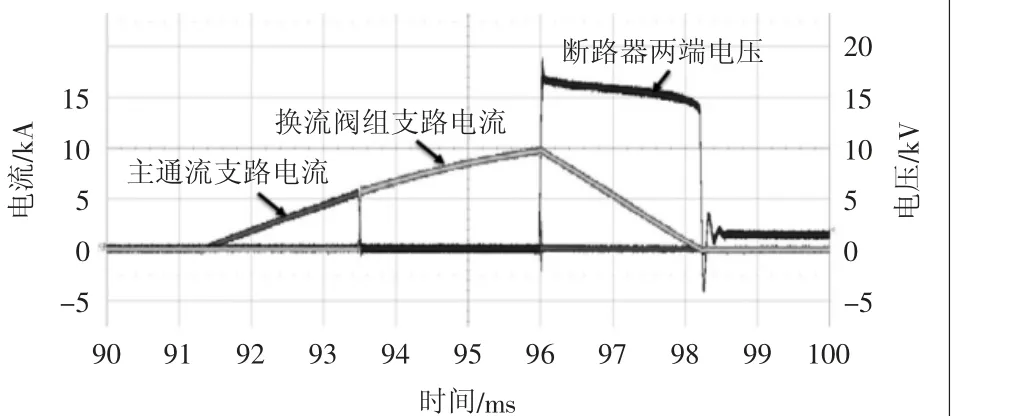

图16 IEGT内部芯片烧毁点

阀串结构优化后进行开断试验的电压、电流波形如图17所示,开断电流达到10 kA,开断期间直流断路器两端的暂态过电压约17 kV,从直流断路器接收到开断指令至系统总电流开始下降的时间约2.5 ms,满足柔性直流配网直流断路器的电气参数要求。

图17 直流断路器开断试验电压和电流波形

5 结论

本文基于直流断路器IEGT换流阀组及阀串有限元仿真模型,重点研究了压装机构、压接垫块对IEGT表面压力分布均匀性的影响,并通过压力均匀性及开断试验验证了有限元模型及边界条件的正确性。基于上述有限元仿真及试验结果,可初步得到以下结论:

1)在采用多片碟簧对合组合堆叠时,不同的堆叠方式导致碟簧轴套形变及碟簧力传递效率的差异,根据轴套等效悬臂梁结构及最大挠度计算结果多片碟簧堆叠推荐采用方式一。

2)IEGT受到压装力的作用会发生一定程度的翘曲,使得IEGT芯片边缘处应力集中;球头螺杆和球窝顶板压装机构通过球面接触起到自动对中的作用,而球头螺杆传递压装力集中在圆心区域,球窝顶板设计成具有一定锥度的柱形结构以利于压装力的分布传递。

3)IEGT厂家对压接垫块的平面度和表面硬度有严格要求,对于各级IEGT之间有绝缘要求的阀串,压接垫块采用环氧垫块内衬铝垫块的结构有利于提高IEGT表面压力分布均匀性;垫块压接面的平面度较差或压接面内凹(内凸)导致IEGT表面压力局部缺失,压接接触区域的应力过于集中,增加了芯片老化和损坏的风险,所以提高压接垫块的表面加工精度,保证其平面度及减小垫块压接面的径向厚度差是提高IEGT表面压力分布均匀性的关键。

4)IEGT表面压力分布不均将削弱其电气性能,严重时导致内部芯片击穿烧毁,所以提高IEGT表面压力分布均匀性是提升柔性直流配网直流断路器可靠性的重要条件。