DYJ250海洋液压修井机的设计

刘亮,徐文江,张有锋,吕慧敏,张小丹,刘均让,王琳

(1.中海油田服务股份有限公司,天津 300459;2.中国海洋石油集团有限公司,北京 100010;3.宝鸡石油机械有限责任公司,陕西 宝鸡 721002)

0 引言

浩瀚的海洋,占据了地球表面积的2/3以上。海底蕴藏的石油资源约占地球石油总资源的60%以上。海洋作为一个有巨大开发潜力的宝藏,将是我国石油发展战略的一个重点。液压修井机可有效提高海洋油气田采收率,助力油田增产[1],其自身具有的带动经济收益增长和助力国家海洋油气产量增长的特性,对满足国家能源战略需求具有深远的意义[2]。

液压修井机主要用于常规修井作业和带压作业,其在国外的陆地及海洋领域均已得到了广泛的应用[3]。目前在国内该种形式的液压修井机已在陆地领域得到了大范围的推广[4-5],但在海洋平台上国产液压修井机目前还未得到应用[6]。

为突破国外海洋液压修井机核心技术,实现海洋液压修井作业设备的国产化,保障海洋油气的勘探开发,中海油田服务股份有限公司与宝鸡石油机械有限责任公司联合研制了首台国产海洋液压修井机,最大举升能力2500 kN。根据海洋平台的实际工况和需求,整套设备采用模块化设计,具有设备质量轻、占地面积小、作业能力强,移运拆装快速等优点,主要用于海洋平台的常规修井作业,可满足不同平台的作业需求。

1 海洋液压修井机设计

DYJ250液压修井机主要包括主机、动力单元组成。主机是液压修井机的主要结构和执行元件,可以实现油管和井下工具的起下钻以及磨铣等作业。作业时安装于井口之上,吊装时用专用吊装锁具整体吊装。动力单元集成在标准集装箱内,吊装运输方便快捷。

1.1 总体结构

DYJ250海洋液压修井机采用模块化设计,其关键部件包括主体装置、上下平台、上承载板、下承载板、转盘、卡瓦、桅杆、液压动力源、平移装置等。

平移装置安装在箱型导轨上,箱型导轨与现有平台导轨连接,平移装置上安装有主体装置,主体装置是液压修井机的主要执行部件,通过举升油缸和卡瓦组的配合来实现钻柱的提升和下放,通过转盘和卡瓦的交替配合实现旋转钻进。通过平移装置上的滑移装置实现海洋液压修井机在横纵向方向上的快速移动,不需设置绷绳,适应海洋平台作业多种布置要求。

海洋液压修井机配置有3种类型的卡瓦,适应不同平台多种工况下的起下钻修井作业要求。卡瓦安装位置可调。全液压互锁,防止误操作,实现设备本质安全,配有急停功能,保证作业安全。

箱型导轨分段设计,可自由组合以适应不同平台导轨跨度要求,安装在主体装置上的固定卡瓦安装座高度可调节,安装有全行程反转矩装置来传递井内管柱的转矩,在旋转作业时将井内管柱的反转矩实时传递到作业机主机的主体装置上,防止在旋转作业时对主体装置上液压油缸的损坏,实现液压修井机作业安全,满足不同平台作业。

1.2 主要设计技术参数

最大提升载荷为2500 kN;最大下压载荷为1100 kN;主体通径为368 mm;适应管柱直径范围为38~245 mm;旋转转矩为35 kN·m;最大起升速度为0.7 m/s;环境温度为-19~+45 ℃;风速:操作工况(满钩载)29.8 m/s,非预期风暴自存工况(无钩载)47.8 m/s,预期风暴自存工况(无钩载)67 m/s。

2 关键部件设计计算

海洋液压修井机的下承载板、上承载板、卡瓦座、反转矩装置作为液压修井机的关键部件,其强度是否满足设计要求至关重要。

2.1 下承载板

2.1.1 计算分析及条件

下承载板坐放在液压修井机下部,采用钢板焊接而成,主要承受卡瓦下压力,液缸上提力为250 kN。下承载板底部放置在下平台上,建立几何模型,确定笛卡尔坐标系,进行详细网格划分,确定载荷边界条件为承受来自卡瓦的下压载荷250 kN。下承载板结构长宽与厚度方向之比大于10,采用为壳单元进行有限元分析计算。

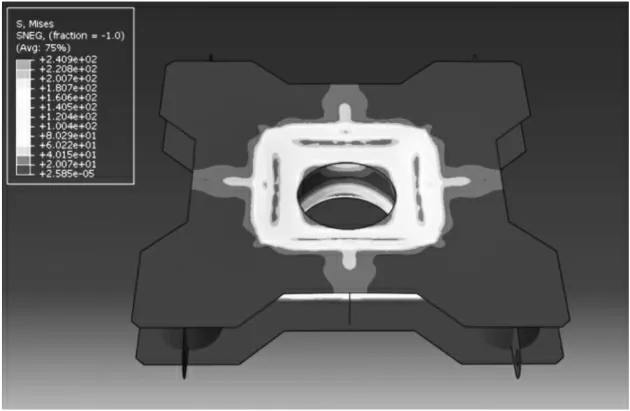

2.1.2 计算结果及结论

下承载板的最大应力为240.9 MPa,考虑安全系数1.67,下承载板使用材料为Q460D,因此名义屈服应力为251 MPa,应力最大值小于材料名义屈服应力。因此下压工况时,下承载板强度满足设计要求。

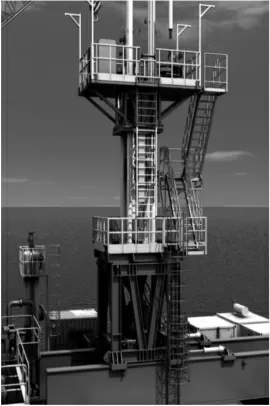

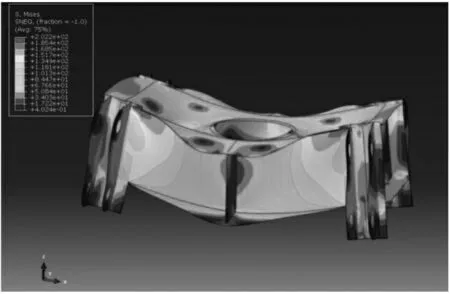

图1 DYJ250海洋液压修井机的设计

图2 下压工况应力分布云图

2.2 上承载板

2.2.1 计算分析及条件

上承载板坐放在液压修井机下部,主要承受液缸的45 kN下压力。建立几何模型,确定笛卡尔坐标系,使用四面体网格划分单元,局部区域细化网格,进行详细网格划分,确定载荷边界条件为上承载板承受来大钳吊臂的下压载荷,大钳吊臂受下压力为45 kN。

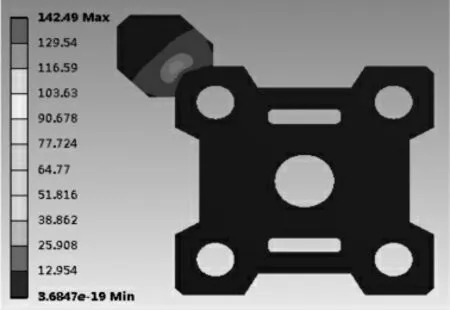

2.2.2 计算结果及结论

下压工况时,上承载板的最大应力为116.58 MPa,主要位于上承载板与大钳吊臂承载板的连接处,考虑安全系数1.67,下承载板使用材料为Q235D,因此名义屈服应力为140 MPa,应力最大值小于材料的屈服强度。因此下压工况时,上承载板强度满足设计要求。

图3 下压工况应力分布云图

2.3 卡瓦连接板

2.3.1 计算分析及条件

卡瓦连接板位于在液压修井机中部,通过销轴连接,承受下压载荷250 kN。建立几何模型,确定笛卡尔坐标系,对卡瓦连接板和液缸进行网格划分,确定载荷边界条件为承受卡瓦及管柱质量,载荷为承受下压载荷250 kN。液缸底部通过螺栓连接在下基板上,将液缸底部视为固定约束,卡瓦连接板和液缸耳板为铰接。

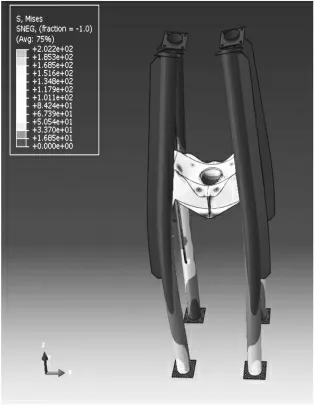

2.3.2 计算结果及结论

在卡瓦连接板承载250 kN下压载荷时,其最大应力为202 MPa,主要位于卡瓦横板与连接耳板交接处,液缸最大应力为184 MPa,位于与卡瓦连接耳板处,主承载部件安全系数取1.67。卡瓦连接板、液缸连接板使用材料为Q355D,因此名义屈服应力为210 MPa,卡瓦连接板、液缸连接板应力最大值小于材料的名义屈服强度。因此卡瓦连接板、液缸连接板满足设计要求。

图4 下压工况应力分布云图

图5 液缸应力云图

图6 卡瓦连接耳板应力云图

3 液压修井机承载分析计算

液压修井机主体承载结构主要由上平台、下平台、桅杆、液缸、主体装置等部件组成,主体承载材料为Q355D。风速:操作工况为29.8 m/s,非预期风暴自存工况为47.8 m/s,预期风暴自存工况为62 m/s。风向:0°,45°,90°,135°,180°,250°,270°,315°共8个方向。

3.1 工况加载

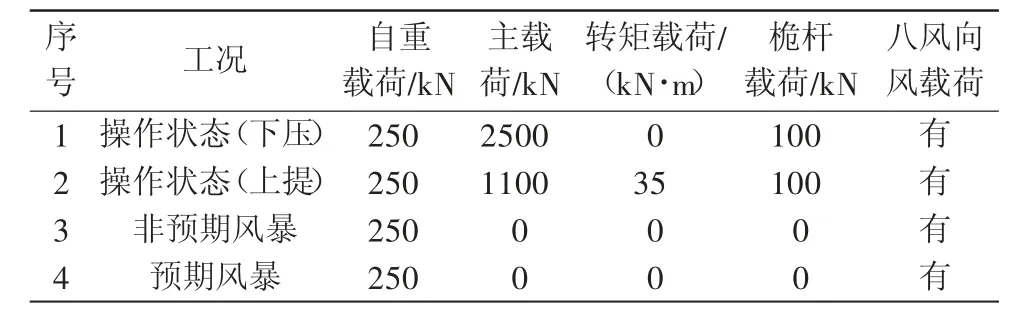

液压修井机按照下压、上提、非预期风暴和预期风暴进行了分类,并进行了相应工况条件下的加载;各工况加载条件如表1所示。

表1 各工况加载条件表

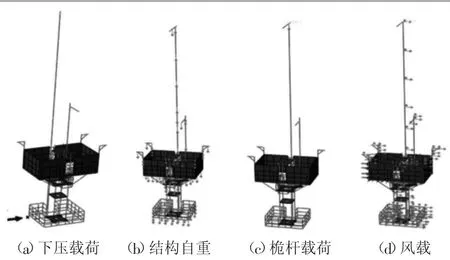

3.2 载荷加载(如图7)

图7 载荷加载示意图

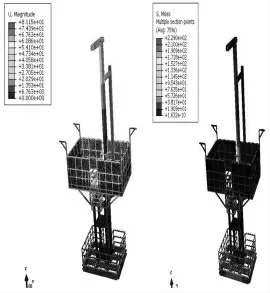

3.3 有限元分析(如图8~图11)

图8 下压工况应力和变形云图

图9 上提工况应力和变形云图

图10 非预期风暴工况下应力和变形云图

图11 预期风暴工况下应力和变形云图

3.4 小结

通过以上分析结果可知,在上提、下压操作工况下,非预期风暴工况、预期风暴工况下液压修井机可安全使用,性能可靠。

4 技术特点

DYJ250海洋液压修井机,最大提升载荷为2500 kN,最大下压载荷1100 kN,主体通径为368 mm,旋转转矩为35 kN·m,采用全液压控制,主要具有以下技术特点。

1)快速安装及运输的模块化设计。液压修井机各模块可整体吊装,各模块之间使用导向定位快速连接结构形式,安装方便快捷。

2)无绷绳式导轨安装结构。丛式井作业时液压修井机主机安装在平移装置上,采用导轨安装,针对平台空间小、设备多,绷绳影响吊装且滑移时无绷绳固定点,设计了无绷绳结构。液压修井机整机高度低、抗风性好,各部件间采用销轴连接。

3)全行程反转矩装置。液压修井机旋转作业时通过反转矩装置传递转矩以保护举升油缸,传统反转矩装置行程短,无法实现全行程旋转作业。设置的随动反转矩滑轨,实现全行程传递转矩,实现高效安全作业。

4)工作窗与主体装置的集成设计。升高窗集成于主体装置,省去专用工作窗,有效降低整机高度;固定卡瓦安装座在主体装置上高度可调、可移动设计,可调整安装位置,适应多种工况。

5 试验验证

宝鸡石油机械有限责任公司已完成海洋液压修井机的制造及厂内各项试验,试验内容主要包括起吊装置和吊耳载荷试验、动力机液压系统调试试验、桅杆总成试验、整机空负荷试验、整机负荷试验。各项试验顺利完成,海洋液压修井机设备运行平稳、安全、可靠。

通过对关键部件的设计分析计算进行实物试验的验证,试验结果得出各项功能完善、连接合理、运行正常。试验验证了海洋液压修井机的各项功能和性能满足设计和使用要求,满足海洋修井作业。

6 结论

本文对海洋液压修井机的总体结构、主要设计参数、关键部件的设计、主要技术特点、试验验证进行了详细的介绍。完成了海洋液压修井机的设计开发,攻克了海洋液压修井机模块化设计,减少安装单元,适应多种平台作业;采用轻量化设计,满足多种吊机吊装;模块间采用快速定位连接,快速拆装;采用液压动力系统等多项关键技术。该机具有模块化、质量轻、占地面积小、适应性强、快速作业、拆装方便、安全可靠等特点。海洋液压修井机的制造及厂内各项试验证明各项性能满足平台使用要求,有效解决了海洋油气田修井成本高、作业效率低等重大问题。