变半径球面螺旋轨道数控加工工艺分析

李体仁,高磊,辛晓龙,王启,张超,张艳华

(陕西科技大学 机电工程学院,西安 710021)

0 引言

弧面凸轮机构适应高速重载的工作特性,造就了它在各类食品包装机械中举足轻重的地位,近些年来被广泛应用。国内外学者对其运动过程与动力学特性进行了深入的研究[1]。

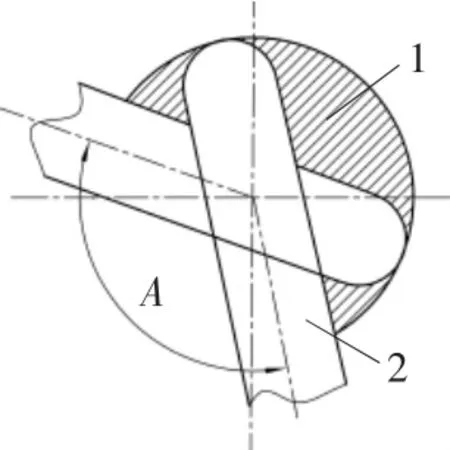

弧面凸轮行星机构是蜗轮蜗杆传动和行星传动两种传动方式的有机结合,如图1所示,该机构由中心弧面凸轮、外环面凸轮、行星轮及行星架4部分组成。该传动机构传动过程如下:首先动力源由中心弧面凸轮1输入传递给行星架上的行星轮3,然后通过外环面凸轮1的螺旋面和行星轮的啮合,将动力传递给行星架4,最终将转矩传递给其它工作机。弧面凸轮行星机构综合蜗轮蜗杆传动和行星轮传动的优势特点进行优化设计,传动比与工作效率更高、结构更加紧凑、传动更加平稳,因此,目前被认为是机械传动的最佳形式[2]。弧面凸轮行星机构特殊的传动方式使其机械结构更为复杂,加工难度比较大,而且缺少针对性的加工制造工艺与制造技术,使得该机构的结构设计要求和加工装配精度难以保证,从而制约了该传动方式从理论研究走向实际应用[3]。

图1 弧面凸轮行星机构

本文针对弧面凸轮行星机构关键部件中心弧面凸轮的加工制造过程展开研究,通过对五轴数控加工工艺的分析,解决弧面凸轮变半径球面螺旋轨道在加工中出现的欠切现象,为弧面凸轮行星机构的实际应用提供技术参考。

1 曲面分析

变半径球面螺旋轨道为图2所示弧面凸轮行星传动的关键部分,精度要求较高,该轨道是由行星轮表面的球体带动凸轮转动在凸轮轴表面形成的运动轨迹,轨道面与行星轮上的球体配合呈现出半球面结构。如图3所示,轨道面是一个半径变化的螺旋曲面。如图4所示,这个曲面是一个经过裁剪之后的UV曲面,V方向上的曲线裁剪过后出现中断现象,U方向上的曲线较为均匀连续。图5为外弧面凸轮行星传动机构螺旋轨道面的加工示意图,从图中可以看出球面轨道截面是一段优弧,这一特殊的结构特征给加工带来极大的困难。从变半径球面螺旋轨道面的结构特点来看,使用普通的三轴、四轴加工设备无法完成曲面的加工,故而需要使用五轴数控加工设备对其进行加工。

图2 弧面凸轮行星传动

图3 螺旋曲面

图4 UV 曲面

图5 曲面加工

2 变半径球面螺旋轨道加工方案

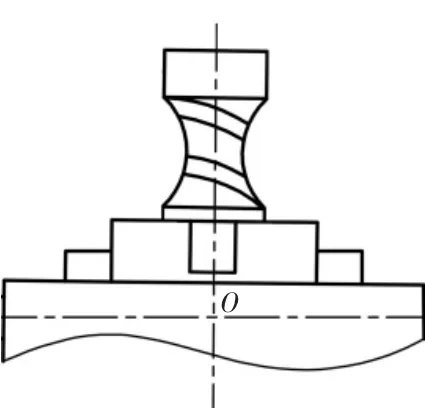

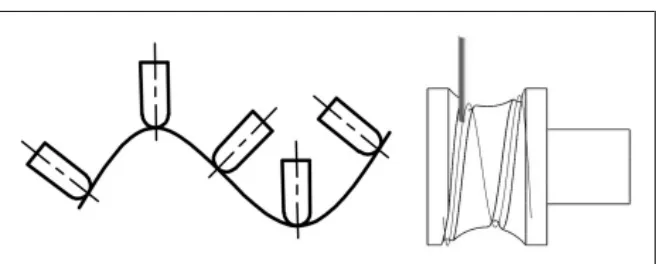

以下列出两种变半径球面螺旋轨道加工方案,方案一采用图6所示AB双摆头五轴加工中心进行加工,工件一端装夹在三爪卡盘上,另一端用顶尖顶紧,在加工时顶尖、工件、卡盘同时转动配合B轴的摆动对轨道进行加工。方案二采用图7所示AC双转台五轴加工中心进行加工,工件装夹在三爪卡盘上与卡盘一起固定在工作台上,装夹时要求工件、卡盘、工作台三者轴线重合,在加工时A轴偏摆到一定角度,主轴到达指定位置随后开始加工。

图6 方案一

图7 方案二

本文针对使用A-C双转台五轴加工中心对变半径球面螺旋轨道加工的工艺进行分析研究。如图5所示,当使用A-C双转台五轴加工中心在加工螺旋轨道面内凹部分时,A轴需要摆动较大的角度,由于主轴与工作台发生干涉,导致球面螺旋轨道加工时会出现欠切现象。

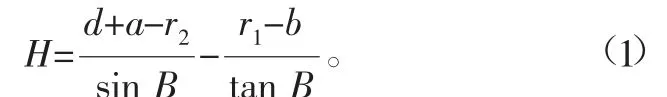

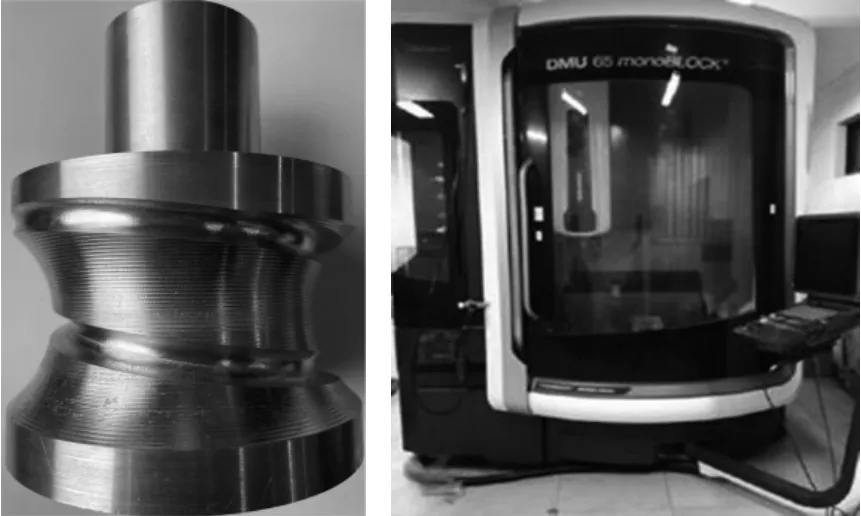

3 变半径球面螺旋轨道欠切问题

加工轨道面时,如图8所示A轴转角过大超过最大的安全角度,机床主轴与工作台会发生干涉,这时根据推导式(1)得出工装的最小安全高度范围H1[4]需满足条件为H 图8 干涉 式中:r1为圆形转台A的半径;r2为刀具半径;a为主轴宽度的一半;b为毛坯顶部圆柱半径;d为工作台与主轴之间的安全距离;B为C轴的摆动角度;H为工装的安全高度。 若一次装夹无法完成变半径球面螺旋轨道的加工,可将变半径螺旋轨道分成上下两段进行加工。在粗加工过程中预留工艺凸台,按照方案二先对轨道面无干涉部分进行加工,然后按照图9所示,将工件翻转,使用工艺凸台对其进行定位装夹,在第二次装夹时要注意圆周角向定位,保证两次装夹无角度偏差,再对第一次加工发生干涉部分的轨道面进行加工。 图9 装夹示意图 球面螺旋轨道特殊的曲面结构需要使用五轴数控加工中心对其进行加工制造,以保证其设计与装配精度要求。五轴数控机床比三轴数控机床多2个自由度,刀具走刀路径可以通过两个额外的自由度进行控制,刀轴获得了更高的空间可变范围,刀具路径规划更为灵活,提高了刀具对复杂曲面类零件加工的适应性,但是,随着自由度的增加,对于刀轴矢量变化的控制过程变得更加复杂,刀轴矢量的规划与复杂曲面的加工质量和加工效率有着密切的关系。刀轴矢量规划问题成为影响刀具路径规划优劣的重要指标,刀轴矢量规划的实质是指在切削加工过程中能够让刀具在加工表面平滑过渡,这样就可以避免因刀轴矢量的突变而导致刀轴或夹具频繁改变位置,主轴频繁加减速、切削力忽高忽低、切削热冷热交替等问题,造成曲面变形受损满足不了设计与加工的精度要求。刀轴矢量规划可保证在制造过程中机床能够平稳运行,从而提高复杂曲面的加工质量。现有的刀轴矢量规划方法大致有法线加工法、预设刀轴法、插值法等[6-8]。 通过前文对变半径球面螺旋轨道的分析来看,在此可选用驱动线来控制刀轴。根据曲面构造建立两种驱动线,第一种采用法线加工法。如图10所示,以螺旋线作为驱动线,该驱动线为过球面螺旋轨道中心的一条螺旋线,这种方法刀轴矢量与刀具切触点处的曲面法矢向量方向一致,该方法加工效率较高,但是在曲面曲率变化较大处,刀轴矢量会发生突变,相邻切触点处刀轴矢量的变化量较大,导致被加工曲面的加工质量不高[9]。针对这一问题这里使用第二种刀轴控制方法(如图11),以行星轮中心的运动轨迹作为驱动线对刀轴矢量进行控制,该驱动线为螺旋轨道面中部的一个圆,该方法加工效率稍低,但刀轴矢量方向始终与驱动线保持一个角度,从而控制A轴在2a范围内来回摆动,刀轴矢量方向变化较小,抬刀次数少,在加工轨道面优弧部分时,可以有效避免发生碰撞干涉,可帮助解决变半径球面螺旋轨道的欠切问题,而且加工的安全性和效率大大提高。 图10 方法一 图11 方法二 对比上述两种控制方式,第二种方式优势显而易见,采取第二种驱动线来控制刀轴方向, 加工刀具路径选择UV曲面上的U形曲线,可以保证轨道面的尺寸精度及粗糙度的要求。通过上述方法控制刀轴矢量方向变化,可以有效避免发生欠切现象,并保证内球面轨道的加工精度。 在安排好工艺后,使用CAM软件规划刀具路径,根据加工设备匹配的后置处理程序生成NC代码,再使用数控加工仿真软件VERICUT对其加工过程进行仿真,提前发现并纠正刀具路径规划中的错误,避免在加工时发生碰撞、干涉及安全事故。 为了还原实际加工过程,在搭建仿真环境时要与实际加工环境严格保持一致。通过在CAM软件中对刀轴矢量的控制,优化刀具路径及切削参数,仿真过程与预想情况一致。使用DMU 65 mono BLOCK五轴加工中心对变半径球面螺旋轨道进行实际加工制造,加工过程正常,未出现干涉情况以及欠切现象,实际加工结果如图12所示,满足了球面螺旋轨道的设计要求。 图12 实例验证 五轴数控加工技术在复杂曲面加工制造过程中具有重要的实用价值,本文针对变半径球面螺旋轨道这一特殊曲面的制造过程设计出一种适应的加工工艺,解决了螺旋轨道优弧难加工的困难,避免发生干涉及欠切,提高了数控加工的安全性,满足了精度要求,但是仍然存在微小的装夹误差。如果结合AB双摆头五轴加工中心与数控车床,使用车铣复合中心对此类零件进行加工可大大降低装夹造成的误差,达到更高的精度要求,大幅提高加工质量与效率,后续可以围绕此方案展开研究。

4 刀轴矢量控制方法

5 CAM软件编程仿真及实例验证

6 结语