7075-H18铝合金板材的淬火敏感性与等温转变行为

王 刚,谷诤巍,李 欣,于 歌

(吉林大学 材料科学与工程学院,长春 130022)

在汽车领域大力推进节能减排的要求下,发展高强度的轻质车身材料意义重大。7×××系铝合金因具备较高的比强度与比强塑积、良好的韧性与耐蚀性,展现出巨大的轻量化优势[1-2]。然而,7×××系铝合金板材在室温下几乎难以成形。“热冲压-淬火”一体化成形技术为高强度7×××系铝合金车身零部件的制造提供了技术途径[3-5]。在完整的热成形工艺流程中,铝合金板材首先被加热至固溶温度并保温一段时间,以使铝基体中的沉淀相充分回溶而形成高温下具有良好塑性流动能力的过饱和固溶体组织。然后将板材迅速转移至水冷模具中进行快速冲压成形,并在模具内保持一段时间,依靠冷模对零件进行淬火。热成形后的零件往往需要对其进行额外的人工时效热处理以提升零件的强度。

冷模淬火作为铝合金热冲压零部件连续生产过程中的关键工序之一,其目的是依靠水冷模具与高温零件之间的接触传热将零件快速冷却至室温,从而获得室温下具有过饱和固溶体组织的铝合金零部件。在淬火过程中,如果零件的冷却速率过低,则溶质原子有更长的时间扩散,导致过饱和固溶体发生分解,进而在晶界、相界面或晶内析出沉淀相,减少人工时效工序中析出强化相所需的溶质原子数量,削弱合金的时效强化效果[6-7]。合金在淬火过程中析出粗大沉淀相越容易,表示其淬火敏感性越高。7×××系铝合金一般都具有不同程度的淬火敏感性[8-9]。为了抑制粗大沉淀相的析出,通常需要在较高的冷却速率下完成淬火。然而,如果冷却速率过高,会导致淬火后的零件具有较大的残余应力而发生扭曲变形。当淬火冷却速率突破一定限度后还可能产生淬火裂纹[10]。因此,在制定淬火工艺时,需要在充分掌握合金淬火敏感性数据的基础上,权衡考虑零件最终的成形质量与力学性能。

目前,在高强度铝合金板材热冲压技术领域,针对板材淬火敏感性的研究相对较少。Liu等[11]分析了冷模淬火条件下模具压强和保压时间对6061铝合金板材力学性能的影响,结果表明,保压压强20 MPa以上、保压时间6~10 s的参数组合可使铝板的抗拉强度和硬度高于水淬试样。Boulis等[12]研究了470 ℃下的固溶时间、板材传递时间和冷却速率对7050板材淬火敏感性的影响,结果表明,在选定的参数范围内固溶时间和传递时间对淬火敏感性基本无影响,而模具压强会显著影响板材的冷却速率,是决定板材淬透性的主要因素。Zhu等[13]研究了不同冷却速率对7075铝合金板材时效强化效果的影响规律,得出临界淬火的冷却速率为42 ℃/s。初始微观组织特征是影响铝合金板材淬火敏感性的主要因素之一,例如与基体非共格的Al3Zr弥散相粒子的存在通常会增大7×××系铝合金的淬火敏感性[14]。铝合金板材的初始微观组织特征与其热处理状态密切相关,关于热冲压条件下淬火敏感性的研究多以T6态板材为研究对象。然而,从性能与成本角度考虑,T6态板材并不适合于实际热冲压零部件的生产。原因在于,T6态板材在其制造阶段已经经历了一次固溶与人工时效热处理,而在热冲压生产阶段又会经历二次固溶与人工时效热处理,反复加热不但易使晶粒粗大而削弱合金的性能,而且会增加能源的消耗与成本。考虑到车身零部件对外观质量的要求,H18态冷轧板无疑是一种理想的供货状态。H18态板材的适用性体现在3个方面:(1)H18态板材在供货前未经过任何固溶或时效热处理,成本低于T6态板材;(2)H18态板材属于冷轧板,在“热冲压-淬火”工艺流程中的组织演化形式主要为回复与再结晶,不存在因反复加热导致的晶粒异常长大问题;(3)H18态板材经过冷轧后板面光亮平整,完全满足车身零部件对外观质量的要求。

本工作采用7075-H18铝合金板材作为研究对象,利用“时间-温度-性能(time-temperature-property, TTP)”关系图研究板材的淬火敏感性。采用透射电子显微镜(transmission electron microscope,TEM)、维氏硬度测试与理论建模相结合的研究方法分析板材在等温淬火过程中的组织与性能演化,为7075铝合金板材热成形工艺设计、水冷模具开发等提供理论支撑。

1 实验材料与方法

实验材料选用7075-H18铝合金板材,厚度为2 mm。采用Foundry-Master Pro直读光谱仪测定材料的化学成分,如表1所示。采用电火花线切割机床从板材中切割10 mm×10 mm×2 mm的方块状实验样品。热处理实验流程为:固溶处理→等温淬火→冷水淬火→人工时效。首先,将实验样品放入Techne-FB-08C型沙浴炉内进行固溶处理,固溶温度为480 ℃,保温时间为20 min。将经过固溶处理的实验样品从沙浴炉中取出,并立即浸入PRG-1000型恒温盐浴炉内进行等温淬火,选定的等温温度为200~420 ℃,基本涵盖7075铝合金板材在热成形工艺中的冲压成形温度区间。实验样品在盐浴炉内等温保持一段时间(0~86400 s)后,立即淬入冷水中以使其快速冷却至室温。最后,将经过水淬后的实验样品置于HH-S型油浴锅内进行人工时效热处理,时效温度设定在120 ℃,保温时间为24 h。

表1 7075-H18铝合金板材的化学成分(质量分数/%)Table 1 Chemical compositions for 7075-H18 aluminum alloy sheet(mass fraction/%)

采用FEI-Tecnai-G2-F20场发射透射电子显微镜观测实验样品的微观组织形貌,加速电压为200 kV,该电镜配备有Bruker能谱仪(energy dispersive spectrometer,EDS),用于沉淀相的化学成分分析;采用高分辨透射电子显微镜(high resolution transmission electron microscope,HRTEM)技术分析沉淀相的结构。TEM样品首先被手工磨削至厚度80 μm左右,然后冲制成直径3 mm的小圆片,最后采用离子减薄的方法制备薄区;维氏显微硬度测试在KB-Prüftechnik全自动显微硬度仪上进行,加载载荷为1.96 N,保压时间为15 s,每个试样测试10个点位,取平均值作为最终的硬度测量值。

2 结果与讨论

2.1 TTP图的构建

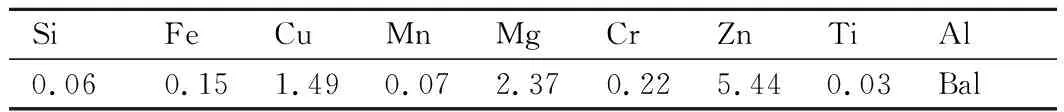

图1为不同等温实验条件下经过人工时效热处理样品的硬度随等温时间的变化图。可以看出,合金的硬度随着等温时间的延长总体呈下降趋势,且在相同的等温时间下,温度的影响也很明显。硬度的变化与等温过程中过饱和固溶体的分解以及空位缺陷的消耗有关[15-16]。理论上,过饱和的铝合金在高温下等温时间越长,过饱和固溶体分解越充分,大量空位缺陷在等温过程中被消耗,溶质原子倾向于以粗大的沉淀相析出,导致铝基体中可供后续强化相析出的溶质原子浓度降低,因此,人工时效后的合金硬度也会降低。同等保温时间下,合金在350 ℃下测得的硬度值最小,说明在这一温度条件下过饱和固溶体最不稳定。

图1 不同温度下经过人工时效热处理样品的硬度-等温时间关系图Fig.1 Relationship plot of hardness-isothermal time for artificially aged samples at different temperatures

将固溶处理后直接进行冷水淬火再进行人工时效处理的合金硬度作为淬火过程中零转变对应的硬度,经测试Hmax为182.3HV。将350 ℃等温24 h后冷水淬火再进行人工时效所测得的硬度作为淬火过程中完全转变对应的硬度,经测试最小硬度Hmin为92.5HV。由此7075铝合金在等温过程中析出沉淀相的体积分数f为:

(1)

式中:HT是温度为T时不同等温时间对应的硬度。当HT=Hmax时,f=0%,即为零转变,当HT=Hmin时,f=100%,即为完全转变。根据式(1)计算出体积分数为10%,20%,30%所对应的合金硬度值分别为173.3,164.3,155.4HV。通过等温实验能够进一步确定各等温条件下达到这些特定硬度值所需要的等温时间,由此获得7075-H18板材的TTP曲线,如图2所示。图2中的散点为实验数据,总体上呈C字形分布(以下简称C曲线)。

图2 7075-H18铝合金板材的TTP图Fig.2 TTP diagram of 7075-H18 aluminum alloy sheet

采用式(2)[17]对实验数据进行非线性拟合,参数拟合结果列于表2中。

(2)

式中:C为特定转变量对应的临界保温时间,s;k1为未转变比例值的自然对数;k2为与形核数量倒数相关的材料常数,s;k3为与形核能相关的材料常数,J/mol;k4为与固溶温度相关的材料常数,K;k5为与扩散激活能相关的材料常数,J/mol;R=8.314 J/(mol·K),为气体常数。

表2 通过拟合计算出的7075铝合金TTP函数公式系数Table 2 Coefficients of TTP function formula for 7075 aluminum alloy by fitting

通常小比例转变量的C曲线很难通过实验准确地测出。根据式(2)计算出转变量为0.5%的C曲线对应的冷却速率达到969.7 ℃/s,超过热成形冷模淬火所能达到的冷却速率[13],说明在热成形条件下想要实现绝对的零转变几乎是不可能的。由式(2)计算出的5%转变量C曲线所对应的冷却速率为58.2 ℃/s,这一冷却速率依靠水冷模具能够实现[12]。此外,根据式(1)可知5%转变量对应的硬度值为177.8HV,达到了最大硬度值的97.5%,将其记为97.5%HV(与图2中95%HV等含义相同),性能损失很小。因此,在保压淬火过程中,只要冷却速率超过58.2 ℃/s,理论上可以保证热成形零件经人工时效之后的最终硬度损失不超过2.4%。

图2中C曲线的形状特征与过饱和固溶体的稳定性有关,主要受相变驱动力与溶质原子在铝基体中的扩散能力两方面因素的影响。等温温度高有利于溶质原子的扩散,但高温下合金的过冷度较低,相变驱动力小,因此,完成特定转变量所需的等温时间较长。等温温度低时合金的过冷度大,相变驱动力大,但是低温条件下溶质原子的扩散系数低,沉淀相的析出过程缓慢。表明高温时相变驱动力起主导作用,而低温时溶质原子扩散能力起主导作用,在两方面因素的综合作用下,中温区必然存在一个能够使沉淀相析出速率达到最快的等温温度。图2显示最利于7075铝合金沉淀相析出的等温温度(鼻尖温度)约为350 ℃,根据式(2)计算出的最短孕育期仅为0.23 s。若以97.5%HV对应的C曲线为标准,等温时间10 s(约为热成形工艺中的板材传递与成形时间之和)对应的淬火敏感温度区间为271~404 ℃。表明7075-H18铝合金板材具有较高的淬火敏感性。

2.2 等温条件下的组织演化

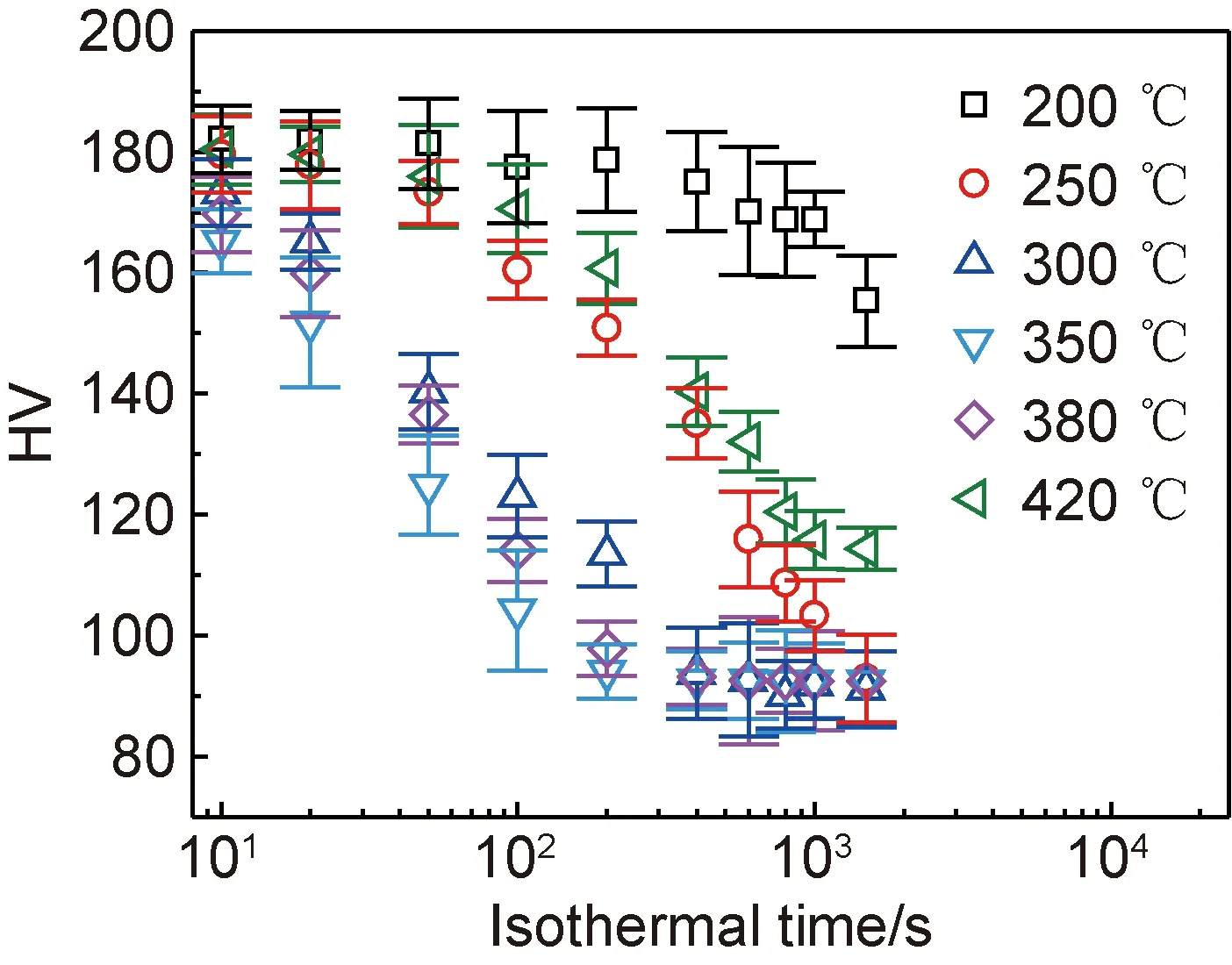

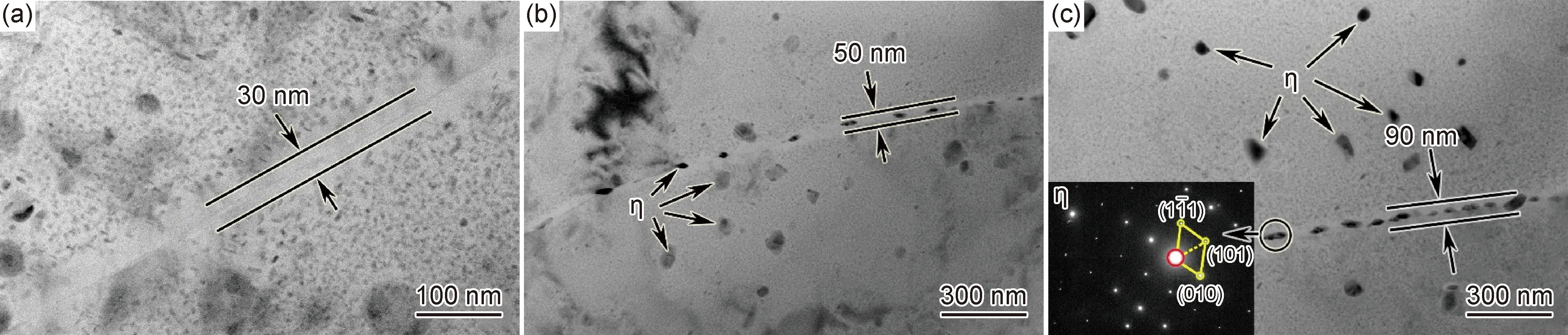

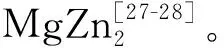

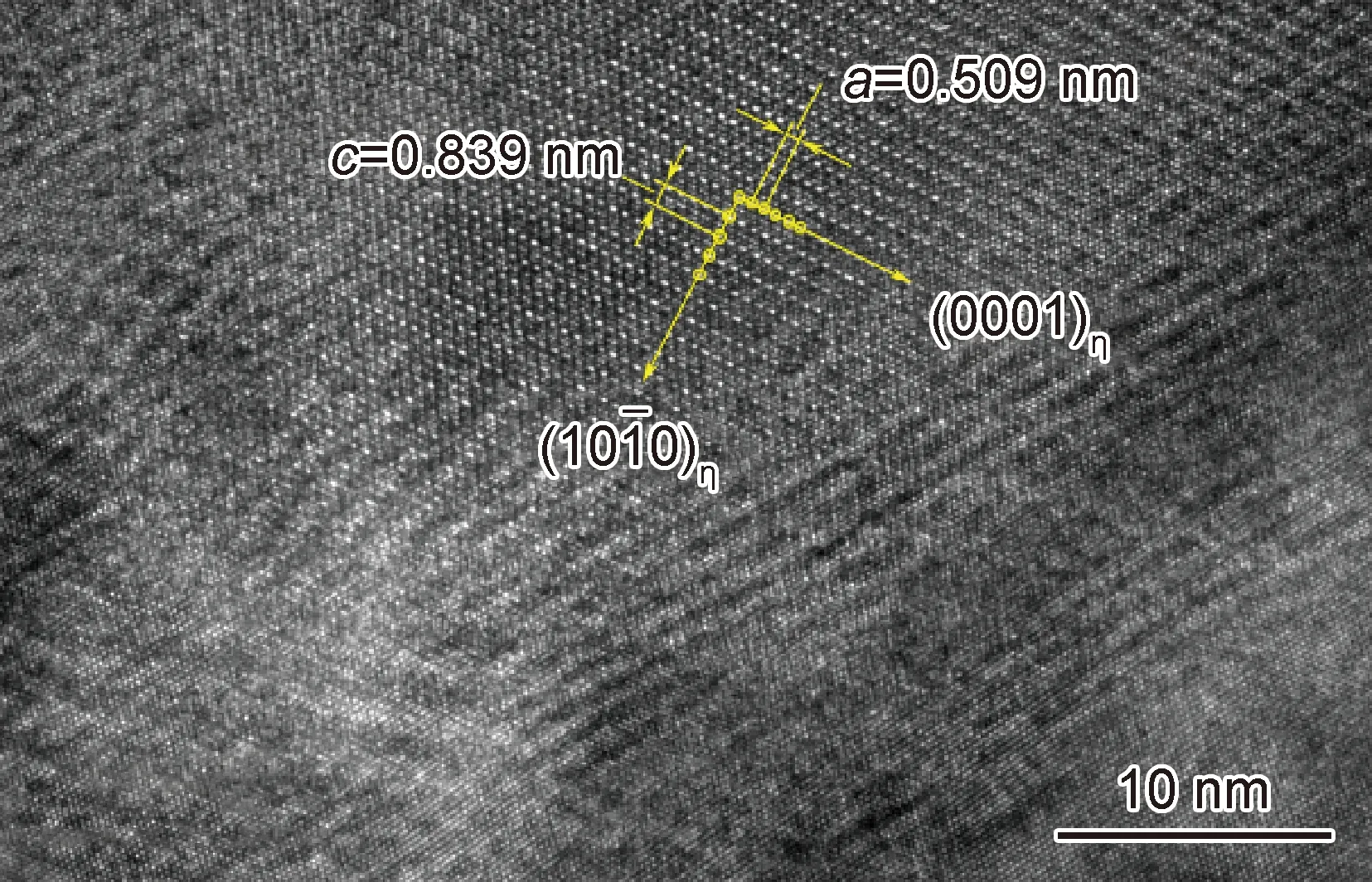

根据文献[8,18]的研究,过饱和的7×××系铝合金在等温过程中相变类型主要为沉淀相的析出。析出相的结构、尺寸以及分布形式等决定合金的力学性能。图3为7075铝合金在350 ℃分别等温0,50,86400 s后冷水淬火再进行人工时效的TEM图。如图3(a)所示,等温0 s对应于零转变,明显看到晶内析出大量弥散分布的细小强化相,这些纳米尺度的强化相主要为η′相,晶界处无沉淀析出带(precipitate-free zones,PFZ)宽度约为30 nm,试样中未观测到大粒子的存在。Li等[19]研究表明,η′相为盘状形貌,具有六方结构,晶格常数a=0.496 nm,c=1.402 nm。图4(a)给出了7075铝合金中η′相的形貌以及选区电子衍射数据,分析结果与文献[19]基本一致。目前关于η′相的化学成分还存在争议,多数研究表明η′相中的Zn与Mg原子比小于2[20-23]。本工作测得的η′相Zn与Mg原子比约为1.07,如图4(b)所示。η′相是7×××系铝合金在峰时效热处理中所形成的主要强化相,一般认为η′相由GP(Guinier-Preston)区演化而来[24-25]。

图3 7075-H18板材在350 ℃等温处理不同时间再经人工时效后的TEM图以及电子衍射斑点图(a)0 s;(b)50 s;(c)86400 sFig.3 TEM images and diffraction pattern of artificially aged 7075-H18 sheet after isothermal treatment at 350 ℃ for different time(a)0 s;(b)50 s;(c)86400 s

图4 7075-H18板材在固溶处理后直接冷水淬火再经人工时效后的TEM图和电子衍射斑点图(a),以及图4(a)中所标记沉淀相的EDS分析结果(b)Fig.4 TEM image and diffraction pattern(a) of artificially aged 7075-H18 sheet after solution heat treatment followed cold water quenching,and EDS analysis result(b) of the precipitate marked in fig.4(a)

随着等温时间持续延长至86400 s,如图3(c)所示,晶界处η相进一步长大,选区电子衍射斑点图也证实这些粗大粒子为η相,粒子间距变小而趋于连续分布,PFZ宽度增加至90 nm左右。这种粗大η相在晶界处连续富集分布的形貌特征会严重削弱合金的韧性以及耐蚀性[29-30]。

图5 η相的HRTEM图Fig.5 HRTEM image of η precipitate

图6为7075铝合金在250 ℃下恒温保持不同时间后水淬再进行人工时效后的TEM图。在三角晶界区域观测到与图3类似的相变规律。如图6(a)所示,在250 ℃保温10 s,经人工时效之后晶内析出大量细小的η′相,未观测到粗大η相。根据式(2)计算得到250 ℃保温10 s对应的转变量仅为2.3%,等温期间难以形成粗大的η相,但有可能形成团簇或GP区[24-25]。由于大量的溶质原子被保留在铝基体内,这为人工时效过程中η′相的析出提供了充足的溶质原子储备。当等温时间延长至100 s时,如图6(b)所示,晶内与晶界均观测到η相,平均直径约为35 nm,这些粒子同样在250 ℃等温过程中形成,在随后的人工时效过程中被保留下来。随着等温时间增加至1500 s,晶内的η相直径长大至70 nm左右,晶界η相趋于连续分布。此外,随着等温时间由10 s增加至100 s再到1500 s,对应的PFZ宽度分别为25,45 nm以及70 nm,同样呈现出增大的趋势。

图6 7075-H18板材在250 ℃等温处理不同时间再经人工时效后的TEM图(a)10 s;(b)100 s;(c)1500 sFig.6 TEM images of artificially aged 7075-H18 sheet after isothermal treatment at 250 ℃ for different time(a)10 s;(b)100 s;(c)1500 s

7×××系铝合金经固溶处理后具有较高的过饱和度,在随后的等温处理过程中极易发生脱溶而析出沉淀相,等温转变过程实质上是热激活过程。η相的析出过程可由经典的理论形核公式[31]来解释。

(3)

式中:I为形核速率;D为形核常数;ΔG*为形核激活能;Q为溶质原子的扩散激活能;b为玻尔兹曼常数。在等温过程中析出η相,主要是因为η相具有较低的固溶温度且Zn与Mg具有较强的扩散能力[32]。由式(3)可知,在淬火敏感温度区间内,随着温度的降低形核速率增大,但低温下Zn与Mg的扩散能力会下降,η相的析出是这两方面竞争的结果。在250 ℃等温条件下形成的η相尺寸与PFZ宽度均小于鼻尖温度下的,说明低温下扩散起主导作用,即在250 ℃等温过程中Zn与Mg扩散所需要克服的能垒明显高于350 ℃时的能垒。

2.3 等温转变动力学模型

过饱和7075铝合金在等温过程中的相变过程与等温条件密切相关。等温条件不同,等温相变的效率也会不同,经典的JMA模型[17]已被证明能够定量表达7×××系铝合金等温过程中的相变行为,其数学表达式为:

f=1-exp(-ktn)

(4)

式中:k为与相变温度以及晶粒尺寸相关的材料常数,k值越大相变速率越快;n为Avrami指数,与形核位置相关,决定着合金的相变类型。为便于求解未知参数,对式(4)进行自然对数变换,并代入式(1)得到:

(5)

从式(5)可以看出,参数n是以ln(t) 与ln[-ln(1-f)]为自变量与因变量的线性函数的斜率,ln(k) 为线性函数的截距,由此对实验数据进行线性拟合,结果如图7所示。可知,实验数据总体上呈线性关系,所有直线的拟合优度均在0.96以上。参数n,k的计算结果列于表3。在250~420 ℃范围内,n值均满足0.5 图7 ln(t)-ln[-ln(1-f)]函数关系图Fig.7 Functional relationship plot of ln(t)-ln[-ln(1-f)] 表3 JMA相变动力学方程参数计算结果Table 3 Calculation results of JMA model parameters 根据材料参数k,n随等温温度的变化规律,采用Fourier函数建立这两个参数与等温温度之间的函数关系,表达式由式(6)给出。其中,k0,k1,k2,α,n0,n1,n2与β均为Fourier函数的各项系数,T*=T/1000,T*的引入可以简化各项系数的计算结果。基于式(6)对表3中的离散数据进行非线性拟合,结果如图8所示,参数k与n的拟合优度分别达到0.996和0.941,说明拟合结果是可靠的。各项系数的计算结果列于表4。 (6) 图8 T*-k(a),T*-n(b)函数关系图Fig.8 Functional relationship plots of T*-k(a) and T*-n(b) 表4 Fourier函数各项系数的拟合结果Table 4 Fitting results of coefficients in Fourier function 至此,7075铝合金的等温转变动力学模型可由式(4)与式(6)联合给出。采用该模型对7075铝合金在270 ℃与360 ℃等温过程中的转变曲线进行预测,如图9所示。可以看出预测结果与实验结果基本吻合。t-f曲线呈S形,属于形核长大型相变的典型形状。 图9 t-f函数关系图Fig.9 Functional relationship plot of t-f (1)7075-H18板材的C曲线鼻尖温度约为350 ℃,孕育期为0.23 s,97.5%HV对应的C曲线等温10 s的淬火敏感温度区间为271~404 ℃,7075-H18铝合金板材具有较高的淬火敏感性。 (2)在热成形工艺中,依靠冷模淬火难以实现绝对的零转变,但只要冷却速率超过58.2 ℃/s,可以保证热成形零件经人工时效之后的最终硬度损失不超过2.4%。 (3)7075铝合金等温淬火过程中主要形成粗大的η平衡相,等温时间越长晶内与晶界的η相尺寸越大,且晶界η相越趋于连续分布,PFZ越宽。 (4)采用改进的JMA等温动力学模型对7075-H18板材的等温相变过程进行准确预测,JMA模型的S形曲线特征表明等温相变类型为形核长大型相变,与TEM观测到的η相的析出特征相符;模型k值在350 ℃时达到最大,与TTP图中的鼻尖温度相一致。

3 结论