Ti添加对WC-Ni3Al硬质合金微观组织与力学性能的影响

吴祖骥,范佳锋,李京懋,朱德智,屈盛官,李小强

(华南理工大学 国家金属材料近净成形工程技术研究中心,广州 510640)

硬质合金是由硬质金属碳化物(WC,TiC,VC等)和黏结金属(Co,Ni,Fe等)通过粉末冶金方法制造的具有高硬度和高耐磨性的材料[1-2]。目前常见的硬质合金为WC-Co,但因其含金属Co以致高温硬度、抗氧化性和耐腐蚀性较差[3],制约了WC-Co类硬质合金在恶劣工作环境下的广泛应用。为解决WC-Co类硬质合金的上述问题,国内外研究者开展了大量的研究,其中采用优良的高温性能和耐腐蚀性能的金属间化合物Ni3Al作为黏结相替代Co等金属在硬质合金中的黏结作用颇有效果[4-5]。龙坚战等[6]在WC粉末中添加Ni,Al元素粉末,通过液相烧结反应合成Ni3Al,制备WC-Ni3Al硬质合金,其高温抗氧化性能比WC-30(Co-Ni-Cr)硬质合金提高了1个数量级。Katou等[7]则通过真空烧结制备了致密度,硬度和抗弯强度分别为99%,1330HV和2.18 GPa的WC-Ni3Al硬质合金。张民爱[8]通过放电等离子烧结制备了硬度为20.4 GPa的WC-10(质量分数/%,下同)Ni3Al材料,但因在烧结过程中形成了长杆状Al2O3(长约几微米至数十微米)以致其断裂韧度仅为10.5 MPa·m1/2。因此,目前WC-Ni3Al硬质合金由于断裂韧度的不足制约了其实际应用。

在提高WC-Co类硬质合金力学性能方面,研究者们通常采用添加第二相的方式细化WC晶粒来进行优化[9]。而关于WC-Ni3Al方面的研究,陈健[10]发现WC-Ni3Al硬质合金生成的Al2O3会随着Ni3Al含量的增加而增加,Al2O3的形成量较多时甚至会团聚长大从而恶化力学性能。其产生原因可能是球磨过程中引入的O元素以及烧结过程中环境存在的少量空气使Al在高温下发生氧化。同时,Su等[11]在WC-8Co中添加0.5%的纳米Al2O3,使硬质合金的硬度和断裂韧度分别提高约6%和8%。鉴于此,WC-Ni3Al硬质合金原位自生的Al2O3以纳米尺寸存在能提高硬质合金的力学性能似乎是可行的。综上所述,尝试提高WC-Ni3Al硬质合金的力学性能的方法可分为两个方向进行:一是细化WC晶粒;二是减少WC-Ni3Al中的长杆状Al2O3形成且Al2O3以纳米级尺寸存在。

本研究针对提高WC-Ni3Al力学性能的问题,采用化学活性与Al相当并且在常温不易氧化的单质金属Ti作为掺杂元素,拟在球磨过程和烧结过程中使其先与O元素反应氧化以抑制Al2O3的生成和细化Al2O3晶粒,并且在烧结过程中形成TiC以起到抑制WC晶粒生长的效果[12],以提高WC-Ni3Al的力学性能;同时在研究过程中,讨论Ti掺杂对WC-Ni3Al硬质合金的微观结构和力学性能的影响。

1 实验材料与方法

1.1 实验材料制备

实验中Ni3Al粉末按照Ni-10.6Al-11Fe-8.19Cr-0.21B成分比例由元素混合粉末通过机械合金化制备。WC粉末(≈0.8 μm,纯度>99.9%,厦门金鹭特种合金有限公司)、Ti粉末(10 μm,纯度>99.5%,中诺新材北京科技有限公司)以及Ni3Al粉末(≈75 μm)按表1比例配置在行星式球磨机(QM3SP4)上球磨24 h,球磨时采用直径为10 mm的硬质合金球为磨球,球料质量比为3∶1,球磨罐为250 mL的硬质合金罐,球磨介质为环己烷,球磨转速为250 r/min,每次球磨30 min暂停18 min,再反向运行,如此循环48个周期后停止球磨。将球磨粉末置于70 ℃下进行真空干燥,再过100目筛以去除团聚粉。然后将粉末填充到内径为φ20 mm、外径为φ50 mm的石墨模具中,再置于放电等离子烧结炉(Dr. Sinter model SPS-825)内进行真空烧结(≤6 Pa)。烧结压力为30 MPa,以100 ℃/min的升温速率加热至1380 ℃并保温烧结5 min。采用红外测温仪进行实时测温,测温盲孔位于模具外壁距样品5 mm处。烧结时模具外包裹一层石墨毡以减少热辐射。烧结结束后随炉冷却至室温。

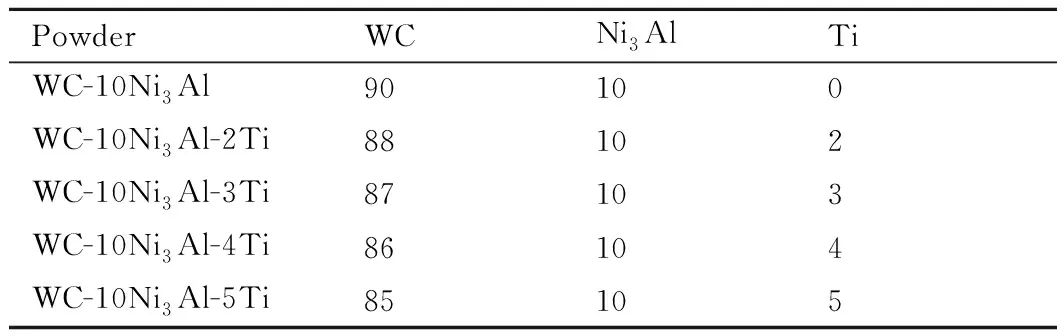

表1 不同Ti添加量的复合粉末化学成分(质量分数/%)Table 1 Chemical composition of composite powder with different Ti addition amount (mass fraction/%)

1.2 材料表征方法

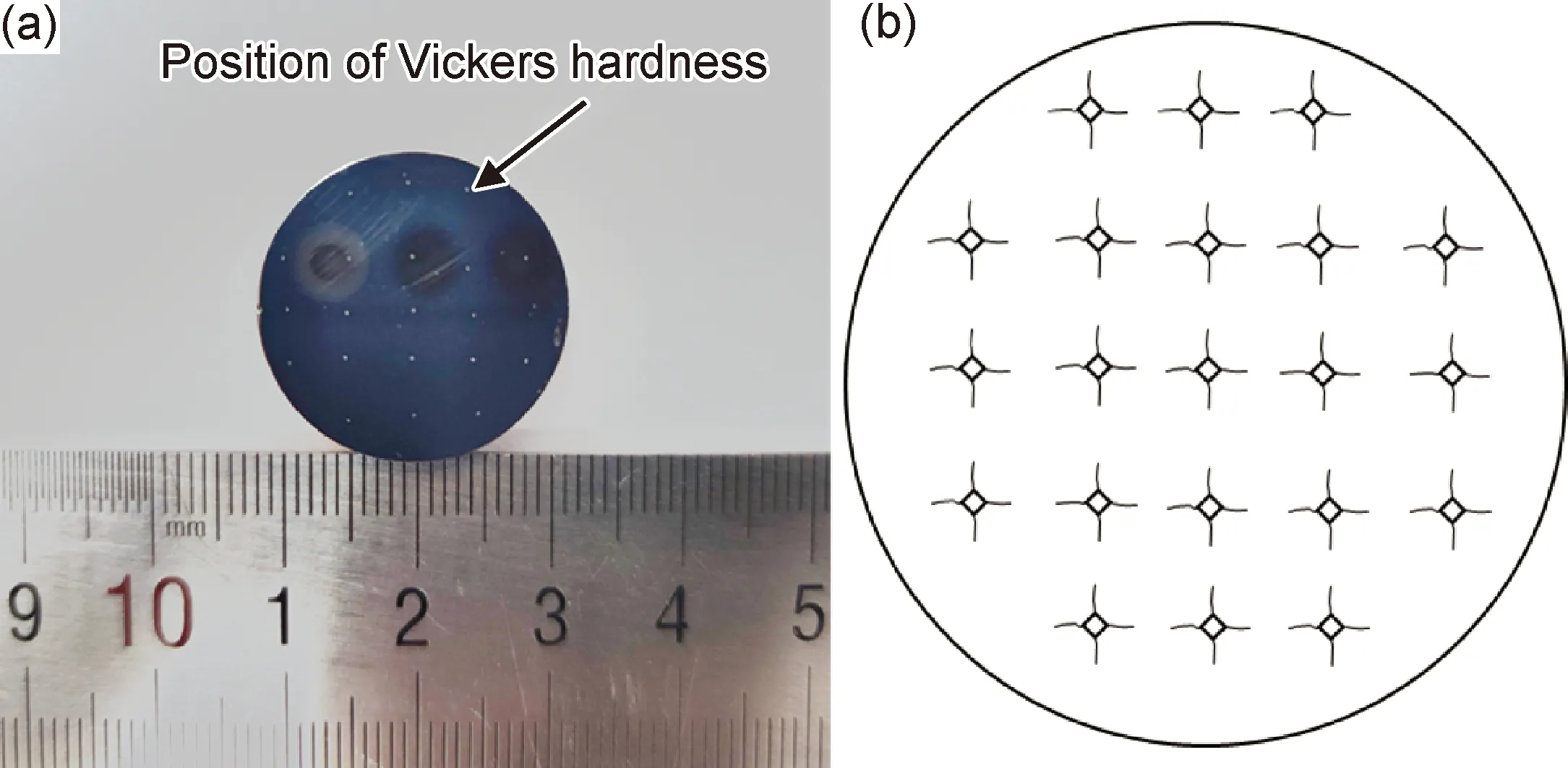

对烧结试样横截面进行打磨与抛光,采用维氏硬度计(THVP-30)进行硬度测试,打点位置图如图1所示。载荷为294 N,保载时间为15 s。每个样品按图1所示进行取点测试。利用硬度测试留下的压痕及裂纹计算试样的断裂韧度,并通过Shetty公式[13]算出平均值:

(1)

式中:H为维氏硬度,N/mm2;P为载荷,N;∑L为四个角的表观裂纹的总长度,mm。

通过X射线衍射仪(XRD,X’pert Powder)检测试样的相组成。试样横截面的显微组织形貌和维氏硬度压痕裂纹路径通过高分辨扫描电子显微镜(HRSEM,Nova Nano 430)进行观察。采用透射电子显微镜(TEM, Talos F200X)分析相界面结构。

2 结果与分析

2.1 Ti添加量对WC-Ni3Al硬质合金微观组织的影响

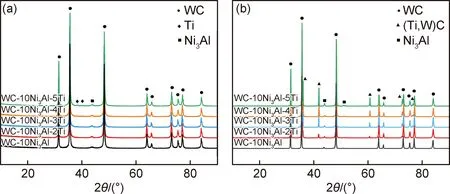

图2为WC-Ni3Al-Ti复合粉末及烧结试样的XRD图谱。在烧结前的复合粉末中检测到了WC,Ni3Al和Ti的衍射峰,并且Ti添加量越多其衍射峰峰值越高。经放电等离子烧结后,Ti衍射峰消失,(Ti,W)C衍射峰出现,且其衍射峰强度随Ti添加量的增加而升高。XRD图谱的结果与前述推测的Ti元素的添加形成了新相是一致的。

图1 维氏硬度打点位置 (a)实物;(b)示意图Fig.1 Positions of Vickers hardness test (a)material object;(b)sketch map

图2 WC-Ni3Al-Ti复合粉末(a)和烧结试样(b)XRD图谱Fig.2 XRD patterns of WC-Ni3Al-Ti composite powder(a) and sintered specimen(b)

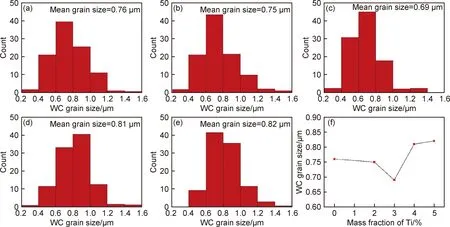

图3为添加不同Ti含量的WC-Ni3Al烧结试样的背散射图。由图3(a)可知,不含Ti的烧结试样主要为白色基体相与黑色相,且黑色相尺寸较粗大甚至有些呈长杆状。图3(b)~(e)为添加Ti的烧结样品,主要有暗灰色相、黑色点状相以及白色基体相。暗灰色相形状上偏向于椭圆形或者长条形,当Ti添加量为3%(质量分数)时,暗灰色相的分布较为弥散。而黑色点状相多分布于暗灰色块状相周围,当Ti添加量大于3%(质量分数)的烧结样品尤为明显。黑色相的尺寸随着Ti添加量的增加呈现减小趋势。

图3 WC-10Ni3Al-xTi烧结试样背散射图 (a)x=0;(b)x=2;(c)x=3;(d)x=4;(e)x=5Fig.3 BSE images of sintered WC-10Ni3Al-xTi specimens (a)x=0;(b)x=2;(c)x=3;(d)x=4;(e)x=5

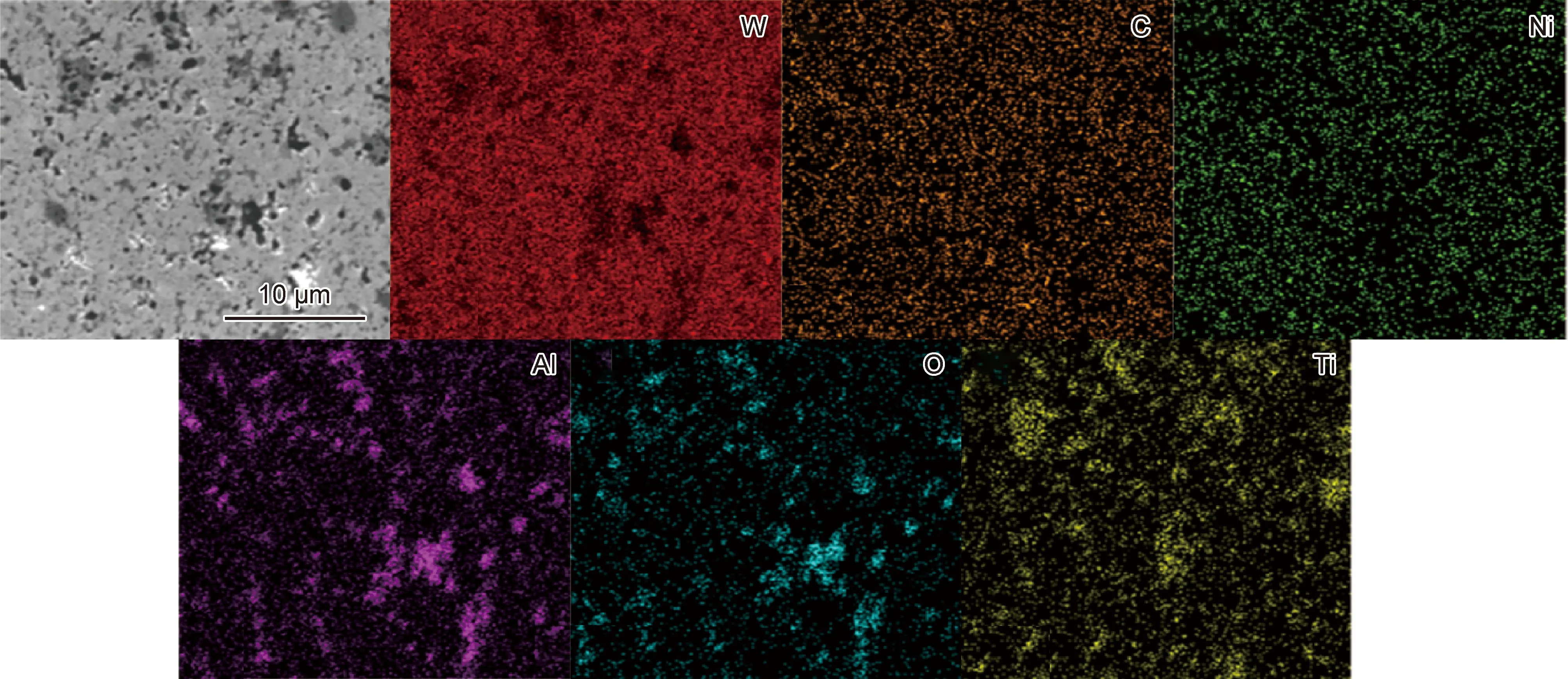

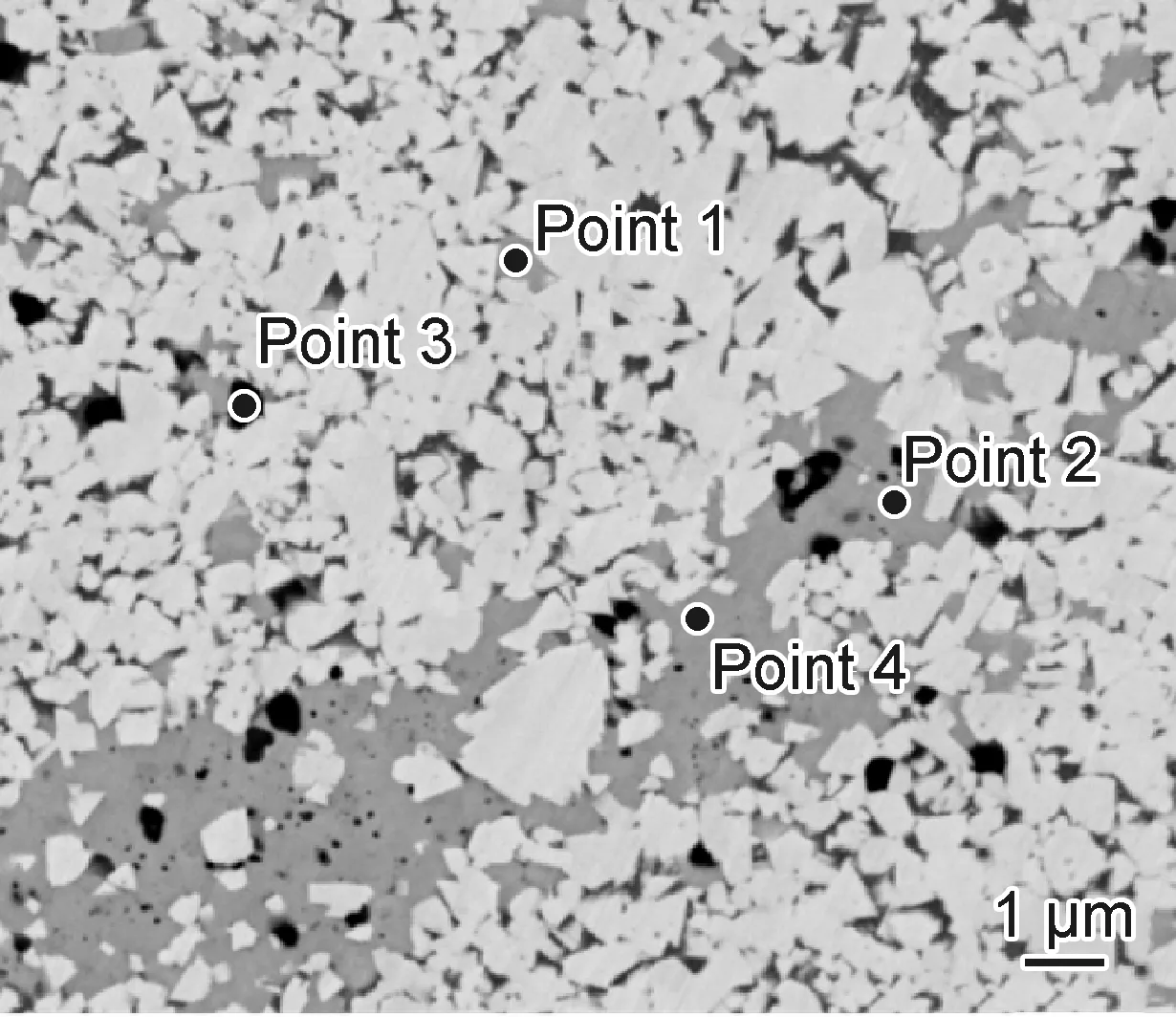

图4为WC-10Ni3Al-3Ti烧结试样截面的元素分布图。W元素和C元素分布较均匀,且W元素出现的位置同时存在C元素的分布,这主要是WC分布的位置。Al元素覆盖了所有O元素分布的位置,结合能谱分析(如图5和表2所示)可知,BSE图中的黑色点状相为Al2O3。在Ni存在的位置同时也存在Al,主要弥散在W元素分布的间隙处,结合图1(b),可推断是Ni3Al相的位置。值得注意的是,Ti元素分布的位置同时存在着W,C元素,结合XRD图谱可知,Ti元素分布的位置形成了(Ti,W)C。另外,由图3,4可知,添加Ti粉不仅使WC-Ni3Al硬质合金中原位自生的Al2O3尺寸大幅减小(如图3所示),还使得生成的Al2O3多分布于(Ti,W)C周围,这与图4中大多数Al元素分布在Ti元素周围是一致的。其形成原因是Ti粉在球磨作用下较为均匀分布于混合粉末中,烧结时O元素先与弥散分布的Ti元素反应形成Ti的氧化物,剩余的O元素与Al结合形成少量的Al2O3,从而减少Al2O3的形成以及减小Al2O3的晶粒尺寸。之后,Ti的氧化物在更高温度下与WC作用转变为TiC并固溶形成(Ti,W)C相,最终呈现出(Ti,W)C相周围或内部较少分布有Al2O3的现象。

图4 WC-10Ni3Al-3Ti烧结试样横截面的元素分布Fig.4 Cross-section element distribution of WC-10Ni3Al-3Ti sintered specimen

图5 WC-10Ni3Al-3Ti烧结试样的BSE图Fig.5 BSE image of WC-10Ni3Al-3Ti sintered specimen

表2 图5中的点分析EDS结果(原子分数/%)Table 2 EDS analysis results of points in fig.5(atom fraction/%)

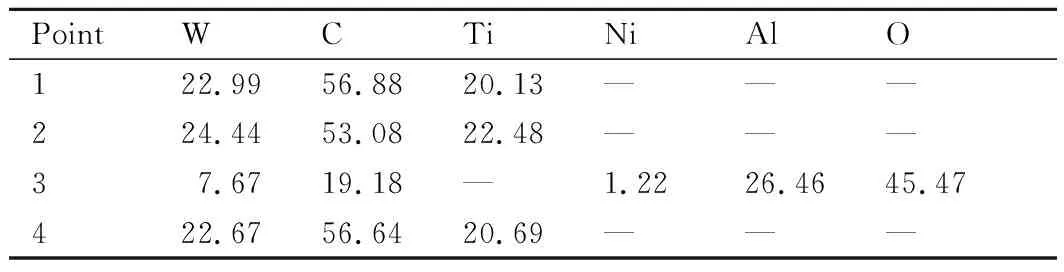

图6为不同Ti添加量烧结试样的WC晶粒尺寸分布图。可以看出,当Ti添加量少于3%(质量分数)时,WC平均晶粒尺寸随着Ti添加量的增加而逐渐减小;当Ti添加量超过3%(质量分数)时,WC晶粒尺寸有所增大,这表明少量Ti的添加是有利于抑制WC晶粒长大的。其可归因于(Ti,W)C的原位生成并较为弥散分布增加了WC的平均自由程,阻碍了烧结过程中WC在黏结相中的溶解-析出过程。而当Ti添加量超过3%(质量分数)时,(Ti,W)C生成量较多且发生聚集,导致了WC与WC晶粒间Ni3Al含量相对增加。这使得WC晶粒间在烧结过程中形成了相对更多的液相,促进了WC溶解-析出过程以及削弱了对WC晶粒生长的抑制作用,从而使WC晶粒发生长大。有研究表明,原位生成的碳化物形成量较多且无法及时均匀分布时,不能有效地起到抑制晶粒长大的作用[14]。

图6 不同Ti添加量烧结样品的WC晶粒尺寸统计 (a)0%;(b)2%;(c)3%;(d)4%;(e)5%;(f)变化曲线Fig.6 Statistics of WC grain size of sintered samples with different Ti additions(a)0%;(b)2%;(c)3%;(d)4%;(e)5%;(f)change curve

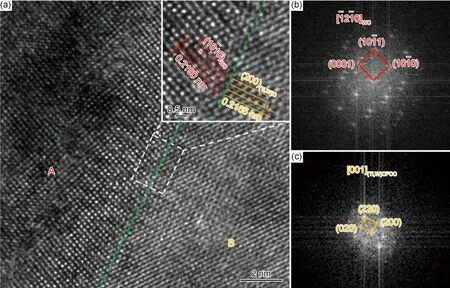

为观察原位生成的(Ti,W)C与WC的界面结合,对WC-10Ni3Al-3Ti烧结试样进行了TEM检测,如图7所示。图中区域A的傅里叶变换表明其为WC相,对应的晶面间距为0.2190 nm;区域B的傅里叶变换表明其为具有面心立方结构的(Ti,W)C,其与TiC的晶体结构相似,对应的(200)晶面间距为0.2165 nm。

图7 WC-10Ni3Al-3Ti烧结试样 (a)WC/(Ti,W)C界面的HRTEM图;(b)A区的FFT图像;(c)B区的FFT图像Fig.7 WC-10Ni3Al-3Ti sintered specimen(a)HRTEM image of WC/(Ti,W)C interface;(b)FFT patterns corresponding to A region;(c)FFT patterns corresponding to B region

经计算两个晶面之间的错配度约为1.14%,小于5%。这说明(Ti,W)C与WC形成了良好的界面结合,有利于断裂韧度的提高。另外,从图5可以清晰观察到,部分WC晶粒处于原位生成的(Ti,W)C晶粒簇之中。这主要是由于本研究在将Ti粉、WC粉和Ni3Al粉混合球磨时的转速并不高,使Ti粉没有直接向Ni3Al扩散或与其发生固溶。这与球磨后粉末的XRD图谱中仍能观察到Ti的衍射峰是一致的。而球磨后Ti会分布于WC粉末之间甚至WC粉末嵌入Ti粉中。在烧结过程中部分Ti消耗O元素发生氧化,其氧化物之后与WC反应形成TiC,进而形成(Ti,W)C,或者部分Ti直接与WC反应生成(Ti,W)C[15]。因此(Ti,W)C相出现于原Ti和WC相邻的位置,当Ti反应生成(Ti,W)C相且与Ti相邻的WC有剩余时,则出现了(Ti,W)C晶粒簇中存在WC晶粒的现象。这也较好地解释WC与(Ti,W)C之间具有良好的界面结合。

2.2 Ti添加量对WC-Ni3Al硬质合金力学性能的影响

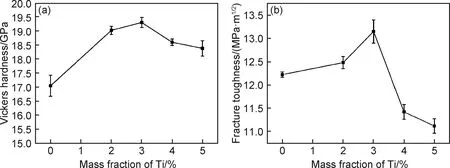

图8显示了Ti添加量对WC-Ni3Al烧结试样硬度和断裂韧度的影响。添加Ti后烧结试样的硬度总体上有所提高,呈现先上升后下降的趋势,其中添加量为3%(质量分数)时烧结试样硬度达到最大值,为(19.29±0.18) GPa。这主要是由于Ti的添加使烧结试样中原位生成了比WC更硬的(Ti,W)C相,且(Ti,W)C形成量随Ti添加量的增加而增多,此外Ti添加也抑制了Al2O3的形成并减小了其尺寸,从而提高了烧结试样的整体硬度。这与Wang等[16]在WC-Co中添加适量(Ti,W)C提高了硬质合金的硬度是一致的。但是当Ti添加量超过3%后,烧结试样中的(Ti,W)C聚集程度明显增大,因而也导致WC与WC晶粒间的Ni3Al含量相对增加反而使整体硬度随着Ti添加量的增加而有所降低。添加Ti粉后的烧结试样的断裂韧度总体上呈现先上升后下降的变化趋势。当Ti添加量为3%(质量分数)时烧结试样的断裂韧度达到最大值(13.14±0.24) MPa·m1/2。这可归因于(Ti,W)C的弥散分布、WC和Al2O3尺寸的细化以及WC与WC晶粒间Ni3Al含量的增加。但当Ti添加量超过3%(质量分数)时,(Ti,W)C形成量过多并形成集聚时则会使断裂韧度有所下降。

图8 不同含量Ti的WC-Ni3Al-Ti烧结块体的力学性能 (a)维氏硬度;(b)断裂韧度Fig.8 Mechanical properties of WC-Ni3Al-Ti sintered blocks with different Ti additions(a)Vickers hardness;(b)fracture toughness

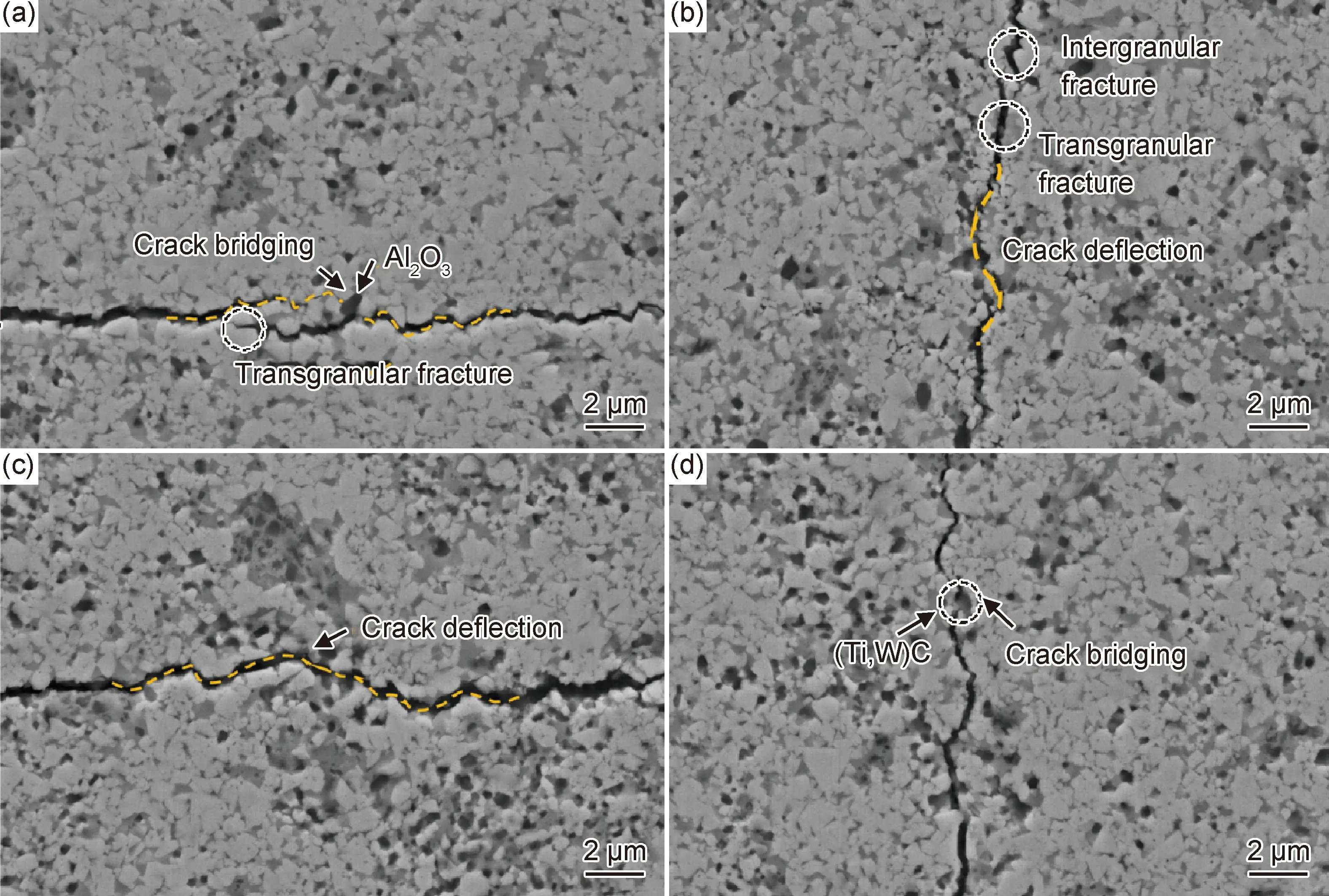

而关于WC-Ni3Al烧结材料断裂韧度的提高,可结合烧结试样的表面维氏硬度压痕形成的裂纹进行分析。图9为WC-10Ni3Al-3Ti烧结试样的维氏硬度压痕及裂纹扩展路径。可以看到,WC晶粒较为均匀细小,裂纹路径以沿晶断裂为主,当裂纹经过大晶粒时发生穿晶断裂。如图9(a)所示,Al2O3对裂纹扩展有桥接作用,增大了裂纹扩展的阻力。从图9(b),(c)中则能观察到裂纹在不同相间的界面处发生偏转,对于提高硬质合金的断裂韧度也有一定作用。而在图9(d)中能观察到(Ti,W)C对裂纹扩展有桥接作用,这是因为当裂纹扩展到WC晶粒与(Ti,W)C界面时,在裂纹尖端应力的作用下,WC基体与(Ti,W)C弹性模量和热膨胀系数的失配使两者产生的应变量不相等,应变量的差异导致裂纹的局部钝化,从而产生裂纹的闭合效应,引发桥接现象,因此裂纹进一步扩展就需要更大的外力[17-19]。此外,分布于(Ti,W)C内部的WC,可在一定程度上阻碍裂纹直接穿过(Ti,W)C,阻碍了裂纹的扩展,最终提高试样的断裂韧度。Ti添加量为3%(质量分数)的烧结试样因其原位生成的Al2O3和(Ti,W)C尺寸较为细小,分布较为均匀,而且WC晶粒尺寸仅为0.69 μm,裂纹扩展路径曲折且裂纹偏转、桥接明显,因而获得了较为优异的断裂韧度。

图9 WC-10Ni3Al-3Ti烧结试样的维氏硬度压痕的裂纹扩展路径(a)裂纹1;(b)裂纹2;(c)裂纹3;(d)裂纹4Fig.9 Vickers hardness indentation crack propagation paths of WC-10Ni3Al-3Ti sintered specimen(a)crack 1;(b)crack 2;(c)crack 3;(d)crack 4

2.3 断裂韧度的Weibull分布

基于建立的数学模型来评估材料性能的稳定性愈发常见,其中Weibull分布是描述材料力学性能常用的评估模型。因此,本研究尝试引入Weibull分布以评估所制备试样断裂韧度的稳定性。一般地,断裂性能的双参数Weibull分布的方程表达式为[20]:

(2)

式中:P(x)为累计概率密度函数;x为实验测得的数据;m为Weibull分布的形状参数,即Weibull模量,反映了分布的分散度;η为累计概率为63.2%时的特征值。

将式(2)取对数并化简可得:

ln[-ln(1-P(x))]=m[lnx-lnη]

(3)

式(3)的m值求解可通过数学期望值方法建立P(x)与x的关系曲线获取。将每种试样测试所得的12个断裂韧度值按照升序排列,在样本数小于50的情况下,第i个测试值的累计密度P(xi)为:

(4)

式中:n为测试值的总个数。

图10给出了WC-10Ni3Al-xTi烧结试样断裂韧度的Weibull分布。其中图10(b)~(d)的ln[-ln(1-P(KⅠC))]与lnKⅠC具有良好的线性关系(残差平方R2≥0.95)。由于m值的大小代表着测试值的分散性,m越大,则测试值的分散性越小,材料的性能越稳定,从图10可知,添加3%(质量分数)Ti的烧结试样的m值最高,达到了35.19,表明其断裂韧度较稳定,过少或过多添加Ti粉,造成原位生成的(Ti,W)C过少或者过多、WC晶粒相对粗化等,则会增加材料断裂韧度的不稳定性。

图10 WC-10Ni3Al-xTi烧结试样断裂韧度Weibull分布(a)x=2;(b)x=3;(c)x=4;(d)x=5Fig.10 Weibull distribution of fracture toughness of WC-10Ni3Al-xTi sintered specimens(a)x=2;(b)x=3;(c)x=4;(d)x=5

3 结论

(1)以WC,Ni3Al和Ti的混合粉末作为原始粉末,采用放电等离子烧结方法在1380 ℃下保温5 min,制备了Ti掺杂的WC-10Ni3Al硬质合金。Ti粉掺杂减少了Al2O3的形成以及减小Al2O3晶粒的尺寸。其原因为Ti的添加使复合粉末中O元素先与其发生反应,消耗了部分O元素。

(2)形成的小尺寸Al2O3和原位生成的(Ti,W)C以及WC晶粒的细化提高了Ti掺杂的WC-Ni3Al硬质合金的硬度。断裂韧度的提高则归因于WC与(Ti,W)C之间有较好的界面结合,使裂纹经过原位生成的小尺寸(Ti,W)C时发生了桥接和偏转。其中Ti添加量为3%(质量分数)时,烧结试样获得较好的综合力学性能。

(3)对不同Ti添加量的烧结试样进行了断裂韧度的Weibull分布评估。通过计算发现,3%(质量分数)的Ti添加量使烧结试样的断裂韧度较为稳定,为最佳添加量。