泡沫金属复合材料的研究进展

刁明霞,果春焕,高华兵,李海新,董 涛,肖明颖,杨振林,姜风春,*

(1 哈尔滨工程大学 材料科学与化学工程学院,哈尔滨 150001;2 哈尔滨工程大学 烟台研究(生)院,山东 烟台 264000)

泡沫金属是一类用途广泛的多孔材料,其研究已经取得了很多成果[1-7]。为进一步改善其性能,人们又开始着力于研究泡沫金属复合材料(metal foam composites, MFCs)。不同于传统的泡沫金属材料,泡沫金属复合材料是在传统的金属基体中以加入增强体的形式来制备得到有着多孔结构的复合材料,从而起到增强材料本征强度的目的[8-9]。填充中空颗粒的泡沫金属复合材料不仅有着传统泡沫金属材料的特点优势,还具有更高的力学性能、更好的隔热性能和更低的热膨胀系数,且其内部孔隙分布均匀,尺寸稳定性更高,在小型无人机、海洋管线、医疗器械等行业具有巨大的应用前景[7-10]。人们对泡沫金属复合材料进行了较为深入的研究,发现在制备过程中作为增强体的空心颗粒与基体反应形成的界面对于材料的性能尤为重要,根据这类材料的结构特性,开发出了更多轻质、低密度以及高性能的复合材料[11-15]。理论上,泡沫金属复合材料的基体可以是任何一种金属,如铝合金、钛合金和铜合金等。然而,在实际研究中为降低复合材料的密度,基体多为轻质金属,如铝合金或镁合金等。对于增强体而言,大多数研究采用飞灰[14-15]、微球[16]、玻璃微珠[17]或其他陶瓷中空颗粒[12-13,18]等作为各种合金的填料。填料可以是单一的,也可以是两种及以上。不同种类的填料会导致泡沫金属复合材料具有不同的性能。随着金属空心球生产工艺的发展,金属空心球复合材料逐渐成为新一代的泡沫金属复合材料,通过一定的制备工艺,空心球均匀分布于金属基体中,使得材料具有更为优良的力学性能、吸能特性、屏蔽性能、阻尼性能和隔热特性,成为现有多孔材料的一个研究热点。

泡沫金属复合材料作为一种新型多功能轻质复合材料,已成为多功能金属复合材料领域的一个重要发展方向。然而,相关文献对于泡沫金属复合材料的进展多集中于显微结构及力学性能方面[19-20],对于其他性能及其影响因素鲜有报道。本文对泡沫金属复合材料的制备方法、性能、影响相关性能的因素以及其主要应用进行论述,重点讨论密度、基体、增强相和制备工艺等对泡沫金属复合材料的性能影响的研究现状,并对泡沫金属新材料、新工艺等领域的未来研究方向进行展望。

1 泡沫金属复合材料的制备技术

泡沫金属复合材料的性能主要取决于填充材料的体积分数,其次填充材料的弥散程度以及尺寸对性能也有一定的影响。填充材料的弥散程度越均匀说明制备工艺越有效。制备泡沫金属复合材料的方法一般有粉末冶金法、压力浸渗法、搅拌铸造法等。

1.1 粉末冶金法

粉末冶金(powder metallurgy,PM)是一种固相加工方法,将金属粉末在保护或者非保护的条件下烧结成不同形状的制品。在粉末冶金工艺中,将空心颗粒与金属基体材料充分混合,在压力下进一步压实后得到组件“生坯(green compact)”,这种生坯再使用常规或微波辅助烧结技术进行烧结,从而获得泡沫金属复合材料[9]。该制备方法十分灵活,可用于制备具有不同体积分数填充材料的泡沫金属复合材料。在合成体积分数较高的空心填充材料时,压实阶段会出现空心球破损或者断裂的情况。因此,该方法最适合于合成体积分数较低的空心飞灰泡沫金属复合材料[8]。

1.2 压力浸渗法

压力浸渗(pressure infiltration,PI)工艺有很多种不同的类型。经典的压力浸渗工艺主要分为3类:压力浸渗技术、预铸造与铸造浸渗技术和重力与反重力浸渗技术。此方法是将填充材料预制于模具中,在真空或者保护气氛下熔融的金属通过一定的压力渗透到模具中,充分结合后填充材料间的空间形成网格状的泡沫金属复合材料[10]。该方法的优点是可以制备填充材料体积分数较高(高达70%)的泡沫金属复合材料,制备出的材料孔隙率较低。局限性在于,填充体的强度较低时,熔融金属的高压渗透会使得填充材料断裂,难以成功制备泡沫金属复合材料。以陶瓷空心球增强体为例,首先需要制备高强度的陶瓷空心球,其次在浸渗过程中要密切关注熔融金属的过热度以及填充材料的预热程度,以防发生阻塞,渗透不完全。

1.3 搅拌铸造法

搅拌铸造(stir casting,SC)法也是用来制备泡沫金属复合材料常用方法之一。高速旋转的叶轮对熔体进行搅拌,将填充材料缓慢地加入熔体的漩涡中,最后铸造成泡沫金属复合材料[11]。这种方法成本低,易于实现,只需要在制备传统材料的搅拌铸造设备上简单添加新的设施即可,在泡沫金属复合材料的制备中得到极为广泛的应用。当填充材料的密度低、体积分数低时,这种制备方法是首选,而在填充材料体积分数较高时,搅拌过程中高剪切应力会使颗粒大量破裂。但刘培生等[12-13]制备的高强度陶瓷空心球成功地打破了该项技术的桎梏,通过调控陶瓷空心球的尺寸以及壁厚制备出不同尺寸和不同强度要求的制品,采用这种工艺制备以陶瓷空心球为增强体的泡沫金属复合材料可以改善复合材料的质量。另外,填充材料的润湿性对于这项技术的影响也很重要。飞灰空心球镀镍可以增加与铝基体的润湿性,这在利用搅拌铸造的方法制备铝基泡沫复合材料已得到了广泛的应用[11,14]。然而,该方法制备的泡沫金属复合材料填充材料分布不够均匀,铸件顶部填充材料的体积分数高,底部体积分数低。

1.4 其他方法

除了上述三种主要方法外,泡沫金属复合材料还有很多种制备方法,例如DMD(disintegrated melt deposition)方法和增材制造(additive manufacturing,AM)方法等。DMD是一种低成本的制备技术,集传统铸造和喷射制备优点于一身,利用较低的喷射速度和较高的过热温度来生产大尺寸复合材料。增材制造方法可以通过打印金属粉末来制备开孔泡沫金属复合材料,包括直接打印法和间接打印法两种方式。利用AM技术制备得到的开孔泡沫金属产品属于网状结构的多孔材料,可以参照刘培生等[2-4]提出的“八面体模型理论”进行其性能研究,有望获得良好的应用效果。

2 泡沫金属复合材料的显微结构及性能

2.1 泡沫金属复合材料的显微结构

泡沫金属复合材料的显微结构是由基体与空心颗粒双组分构成。显微组织会形成多个相,这些相对泡沫金属复合材料的性能有十分重要的影响。

2.1.1 孔隙

在泡沫金属复合材料基体合金中夹杂着较大的孔隙,将会显著影响复合材料的力学性能。泡沫金属复合材料的微观结构包括两种类型的孔隙:基体孔隙和增强颗粒孔隙。这两种孔隙均对复合材料的力学性能和密度影响较大。孔隙的增加会导致强度、模量以及密度的降低[10]。

2.1.2 孔壁组织以及形成机制

研究表明,在泡沫复合材料中与飞灰微珠相邻的基体晶粒尺寸能够得到细化[8]。主要原因是,飞灰颗粒周围的热应力场与基体本身的热应力场不同,由于过冷度的变化,在凝固过程中会导致晶粒的细化。这些空心颗粒在金属基体中具有细化基体析出相的作用。在AZ91合金中,金属间化合物这类析出相沿晶界分布于基体中,研究发现在飞灰微珠/AZ91泡沫复合材料中,这些析出相的尺寸被细化了1个数量级[15]。另外,在飞灰微珠/ZC63泡沫复合材料中,孔壁中枝晶壁间距减小,主要原因是飞灰中大量的元素扩散至基体中[16]。

热处理后基体内的组织也会发生改变。Taherishargh等[17]通过反重力浸渗技术制备了膨胀珍珠岩/铝基泡沫金属复合材料,研究热处理对其的影响。图1为其热处理前后的形貌。观察图1(a-1),(b-1)发现,热处理后孔壁的枝晶形貌、大小以及形态分布并没有明显的改变。观察图1(a-2),(b-2)发现,热处理改变了初生富Si相的形貌以及分布。另外,热处理后的压缩强度明显优于未热处理试样的,这主要得益于热处理极大地改善了孔壁的微观结构,铝基泡沫复合材料的孔壁针状富Si相共晶组织经过T6处理后转变为球状不连续状,在受到外载荷时,线弹性阶段这些弥散分布的球状析出相对位错有一定的阻碍作用,具有弥散强化效应,同时弥散分布又能有效地缓解应力集中,释放应力,所以热处理后的压缩强度普遍较高。

图1 膨胀珍珠岩/铝基泡沫金属复合材料的形貌[17](a)未热处理孔壁结构;(b)热处理孔壁结构;(1)低倍;(2)高倍Fig.1 Morphologies of EP/Al matrix metal foam composites[17](a)untreated pore wall structure;(b)heat-treated pore wall structure;(1)low magnification;(2)high magnification

2.1.3 空心球与基体界面及其反应机制

除晶粒尺寸效应外,在泡沫金属复合材料中还观察到泡沫颗粒与基体界面存在反应。界面反应会产生脆性相,这对泡沫复合材料的性能是不利的。对飞灰微珠/铝基泡沫复合材料进行透射电镜分析,表明飞灰颗粒周围由不同晶体结构的物质所包围,即有界面反应物生成,这些脆性的金属间化合物的存在使得材料在受到外载荷时呈现脆性断裂[18]。Lin等[19]认为,泡沫金属复合材料的界面对力学性能具有积极影响。发现通过重力浸渗的方法制备空心微珠/Al-Mg泡沫复合材料时,其空心微珠与铝基体的表面会形成MgAl2O4。与玻璃微珠/纯铝泡沫复合材料相比,形成的MgAl2O4使得材料在受到压缩载荷时,强度得到极大提升。三点弯曲实验结果表明,界面的存在还提高了泡沫与基体的结合能,断裂韧性得到提高,界面传递载荷的能力得到增强。同时,界面对屏蔽性能也有积极作用。Yu等[20]发现,当金属空心球的体积分数增加时,基体与空心球的界面数量增加。由于界面两侧材料之间的声阻抗差异较大,声波在界面处会被反射,难以通过样品,从而提高了其屏蔽性能。

并不是所有的填充材料与基体都存在界面反应,为了提高填充材料与基体间的润湿性,填充颗粒往往会被镀层,从而增加其与基体的结合程度[21]。

2.2 泡沫金属复合材料的性能

2.2.1 力学性能及变形机理

不同类型的泡沫金属复合材料的力学性能会有不同的表现[22-23]。图2是泡沫金属复合材料的压缩性能曲线。图2中A曲线为典型的压缩性能曲线,主要包括线弹性区、平台区和致密化区3个区。A曲线上有4个点,点1代表形变0.2%的屈服强度,点2代表线弹性区域末端的峰值强度,在一些研究中也指弹性应力或者压缩强度[24],通常情况下这是材料受损的开始。随后可以观察到材料的强度以及刚度开始下降,点3代表平台区应变,点4代表致密化区应变,主要取决于材料的孔隙率(60%以上)。

图2 泡沫金属复合材料压缩性能曲线Fig.2 Compression properties curves for metal foam composites

研究表明,屈服强度和峰值强度是很难区分开来的。实际上,平台区难以清晰定义就会出现图2中B曲线所示的形状,这种情况下平台应力以及致密化点的解释就会有非常大的不同。屈服强度和压缩强度分别对应图2中的点1和点2,在大多数情况下,研究者只会给出这两个数据中的其中一个。当复合材料中所包含的增强体体积分数较低时,压缩强度并不清晰可见,所以材料的强度用屈服强度来定义。而当复合材料中所包含的增强体体积分数较高时,在压缩强度附近复合泡沫开始断裂并且斜率急剧转变,这种情况下一般用压缩强度作为强度。当二者的差别很小时,对不同金属基体泡沫复合材料的强度进行比较才有意义。

泡沫金属复合材料的服役工况多数是在压缩的情况下,所以复合材料的压缩性能得以十分广泛地研究[19,25]。在受到压缩载荷时,高强度的空心球能提高复合材料的模量及强度[26]。泡沫金属复合材料的压缩力学性能受到诸多因素的影响,例如孔隙率、密度、空心球材料、基体材料、制备工艺和热处理等。其中孔隙率是对其力学性能影响较大的一个因素,同一种泡沫金属复合材料在不同孔隙率下的力学性能会有很大的差别[27]。大多数情况下,铝基体和镁基体泡沫复合材料的密度在一个较小的范围内,即1~2.2 g/cm3,由于其密度较低且力学性能基本在同一水平,所以在应用上也是互相竞争的。

密度对泡沫金属复合材料的屈服强度有很重要的影响。图3是铝基泡沫复合材料的屈服强度与密度的关系曲线[14,23,25,28-39]。可以看出,铝基泡沫复合材料经过T6热处理后的屈服强度最高,其次是经过固溶处理的,最低的是铸造态的屈服强度。图3中大多数数据都集中在密度为1.4~1.7 g/cm3的区间,表明屈服强度随着密度的增加而增加。图3左下角复合材料的密度值低于0.4 g/cm3,这些主要是飞灰微珠与基体孔隙组成的具有混合结构的复合材料,具有这种结构的复合材料的强度往往较低。

图3 铝基泡沫复合材料屈服强度与密度的关系Fig.3 Relationship between yield strength and density of aluminum matrix foam composites

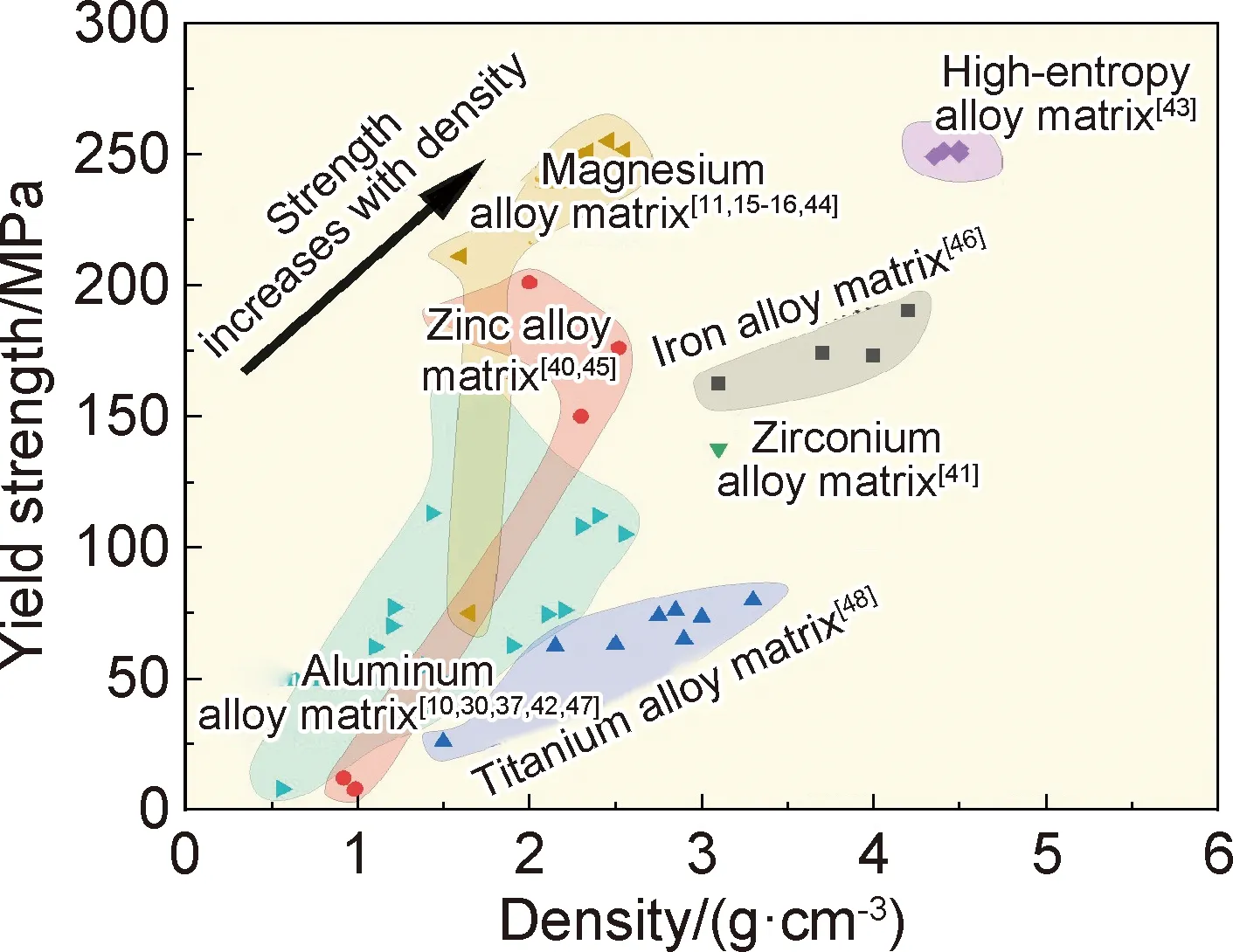

图4为不同基体泡沫金属复合材料的密度与屈服强度的关系曲线[10-11,15-16,30,37,40-48]。主要包括铝基、镁基、钛基、铁基、锌基、锆基和高熵合金基泡沫复合材料。其中,青色区域[10,30,37,42,47]是铝基泡沫金属复合材料,金色区域[11,15-16,44]是镁基泡沫金属复合材料,红色区域[40,45]是锌基泡沫金属复合材料;蓝色区域[48]是钛基泡沫金属复合材料;紫色区域[43]是高熵合金基泡沫金属复合材料;灰色区域[46]是铁基泡沫金属复合材料;绿色[41]是锆基泡沫金属复合材料。可见随着密度的增加屈服强度也随之增大。

图4 铝、镁、锌、钛、铁、锆、高熵合金基泡沫复合材料密度与屈服强度的比较Fig.4 Comparison of density and yield strength of aluminum, magnesium,zinc,titanium,iron,zirconium and high-entropy alloy matrix foam composites

通常,复合材料的强度随着基体强度的增加而增加,然而,镁基泡沫复合材料却打破了这个趋势,与其他同等密度金属基体的泡沫复合材料相比,其具有更高的强度。在相同的密度下,铝基和钛基泡沫复合材料的屈服强度值比镁基泡沫复合材料的屈服强度值低30%~70%。铁基泡沫复合材料的屈服强度与镁基泡沫复合材料的屈服强度相当,但其密度比镁基泡沫复合材料高2~3倍。表明在某些应用中,用镁基泡沫复合材料代替铝基和钛基泡沫复合材料来降低结构质量是可行的。高熵合金基泡沫复合材料的屈服强度也较高,同时由于高熵合金基体为FCC结构,具有更多的滑移系,在受到载荷时,位错的平面滑移容易开动,不易塞积,致使伸长率较高,所以高熵合金基泡沫复合材料的吸能特性会比其他金属基体泡沫复合材料优异。

图5为铝基泡沫金属复合材料密度与动态压缩强度关系[31,38,49-53]。可以看出,动态压缩强度随着泡沫金属复合材料的密度增加而增大。另外,动态压缩强度还会受到变形速率的影响,在一定的速率范围内,随着加载速率的增加,动态压缩强度也会越大。一些学者研究了动态压缩变形的机制,发现在高应变速率条件下,颗粒断裂先于致密化,主要原因是脆性颗粒存在于相对韧性的基体中,导致颗粒先被剪切破坏,随后是微观组织致密化,这与静态压缩变形的顺序是相反的[24]。

图5 铝基泡沫金属复合材料密度与动态压缩强度的关系Fig.5 Relationship between dynamic compressive strength and density of aluminum matrix metal foam composites

可以看到,密度对泡沫金属复合材料的静态力学性能与动态力学性能影响都很大,二者均随着密度的增加而呈现出增加趋势。泡沫金属复合材料的密度又受空心球、基体以及制备工艺的影响,三者综合影响着材料的密度,进而影响着材料的力学性能。

空心颗粒的种类繁多,其体积分数是影响性能的主要原因。以空心微珠为例,研究人员制备了不同体积分数的空心微珠/镁基泡沫复合材料,发现随着空心微珠体积分数的增加,弹性模量从13.5 GPa下降至11.5 GPa。图6为镁基泡沫复合材料中飞灰微珠的体积分数对材料压缩强度和断裂应变的影响[15-16,22,54]。从图6中红色、绿色和蓝色区域可以看出,镁基泡沫复合材料的压缩强度和断裂应变均随飞灰微珠体积分数的增加而减小。在其他金属基体中也发现了与上述一致的规律,Luong等[24]研究了不同基体空心微珠体积分数变化对力学性能的影响,发现随着空心玻璃微珠含量的增加,复合材料的压缩强度降低,但是比强度随着空心微珠含量的增加而增加。在常规的制备工艺中,泡沫金属复合材料的力学性能均会随着填充材料体积分数的增加而降低。然而,Nguyen等[54]通过DMD技术制备了空心微珠/镁基泡沫复合材料,发现随着微珠体积分数的增加,断裂应变得到了提升(紫色区域)。这主要是因为,空心微珠颗粒本身就具有很高的压缩强度,能抵抗压缩载荷。利用常规的增强材料来改善复合材料的压缩断裂行为,在空心微珠/镁基泡沫复合材料压缩断裂应变的改变中是极为罕见的。

图6 镁基泡沫复合材料中空心微珠体积分数和压缩强度与断裂应变的关系(图中数字代表空心微珠体积分数)Fig.6 Relationship between volume fraction of hollow microbeads and compressive strength and strain at break of magnesium matrix foam composites(numbers in the figure represent the volume fraction of hollow microbeads)

Xue等[55]研究了粉末冶金法制备厚壁陶瓷空心微珠/钛基泡沫复合材料的力学性能。发现,厚壁陶瓷空心微珠/钛基泡沫复合材料的实际孔隙率低于薄壁陶瓷空心微珠/钛基泡沫复合材料的实际孔隙率;此外,由于厚壁陶瓷空心微珠具有较高的抗压强度,随着其体积分数的增加,复合材料的压缩强度也随之提高;在烧结过程中,钛基体与厚壁陶瓷空心微珠之间存在界面反应,生成的反应产物钛硅化物具有较强的抗压强度,可以减少二者界面处的缺陷,从而提高钛基体泡沫复合材料的抗压强度;厚壁陶瓷空心微珠/钛基泡沫复合材料的弹性模量也略高于薄壁陶瓷空心微珠/钛基泡沫复合材料。

另外,同种基体添加不同种类的空心颗粒,力学性能也是不同的。SiC空心球/A356铝基泡沫复合材料的压缩强度高于飞灰空心球/A356铝基泡沫复合材料的压缩强度[51]。

空心颗粒的强度也会影响泡沫金属复合材料的力学性能。当空心颗粒的强度不足时,采用压力浸渗的方法制备泡沫金属复合材料时,空心球易被压碎,干扰其分布程度,从而影响其性能,为此Cao等[56]和Yu等[57]制备了一系列具有高强度的金属空心球;刘培生等[12]提出“类比强度”指标,既可有效地适用于不同质地材料的空心球颗粒产品之间的强度比较,也可有效地适用于同种材质不同尺度结构规格的空心球产品之间的强度比较,通过对比分析即可优选出其中强度指标最高的空心球颗粒制品。

所以,在制备泡沫金属复合材料时,要考虑空心球的体积分数、尺寸、种类、强度和分布程度等因素对其力学性能的影响。

图4中可以明显看到不同的金属基复合材料具有不同密度,当密度不同时,泡沫金属复合材料的力学性能也是不同的。泡沫金属复合材料在近些年的研究中主要集中在铝基、镁基、钛基、铁基、锌基、铜基等。

当基体材料的强度较高时,泡沫金属复合材料往往也表现出较高的强度。Lin等[19]通过压力浸渗的方法制备了玻璃微珠/Al以及玻璃微珠/Al-Mg两种不同铝基体的泡沫复合材料。压缩实验对比发现,两种复合材料的压缩曲线均呈现出典型的3个区域,即线弹性区、平台区以及致密化区。然而玻璃微珠/Al-Mg的压缩强度明显高于玻璃微珠/Al的压缩强度,且二者压缩断裂的方式存在明显的不同,玻璃微珠/Al的断裂是由两条剪切带在中心相交导致的材料失效,而玻璃微珠/Al-Mg断裂是由一条剪切带导致的材料失效。其中的一个主要原因就是纯铝的强度比铝镁合金低,在受到外载荷时候容易变形,释放应力集中。

制备工艺对复合材料的力学性能也有很重要的影响。Huang等[58]通过调整熔体的保温工艺制备了AZ91D镁基泡沫复合材料,发现复合材料的强度为87~146 MPa。Mondal等[59]深入研究了粉末冶金制备工艺对微珠/钛基泡沫复合材料力学性能的影响,并利用经验公式预测微珠/钛基泡沫复合材料的强度以及模量。发现在粉末冶金烧结之前给与粉末不同的压力会对力学性能有很大的影响。随着压力的增加,烧结前后微珠/钛基泡沫复合材料的密度均增大,孔隙率降低,这就使得材料的杨氏模量以及强度均呈现增加的趋势;当压力增加时,会导致空心微珠的破碎,这些破碎的空心微珠通过烧结混合在基体中,使得复合材料基体的硬度增加。微珠/钛基泡沫复合材料的强度为[59]:

σtif=[Cσtimul(1-Vfceno(1-fcc))n]+

[Cσcs(1-Vfcp)nVfceno(1-fcc)]

(1)

式中:σtif为空心微珠/钛基泡沫复合材料的强度;C与n为经验常数,一般取0.75和2.19;σtimul为破碎微珠/钛基泡沫复合材料的强度;Vfceno为空心微珠体积分数;fcc为冷压实力的许用应力;σcs为空心微珠壳的强度;Vfcp为空心微珠中孔隙所占的体积分数。

分析表明,泡沫金属复合材料的力学性能受密度、基体材料、空心球材料和制备工艺等的影响,所以,在制备所需要泡沫金属复合材料时,要兼顾多个方面。

2.2.2 屏蔽机理及性能

空心颗粒与基体具有较大的比表面积使得泡沫金属复合材料具有优异的吸收以及反射电磁波的能力。另外,泡沫金属复合材料制备加工简单,易于安装,能满足相关精密仪器的屏蔽要求,可作为一款理想的电磁屏蔽材料。

实体金属或者合金的电磁屏蔽作用原理是电磁波入射到屏蔽材料表面,产生反射和吸收并且在材料内部多次反射,消耗电磁波能量,从而达到屏蔽目的。通常用电磁屏蔽效能(shielding effectiveness, SE)来表示材料的屏蔽效果,在给定的频段内,以分贝的损耗来表示。根据Schelkunoff电磁屏蔽理论,材料的SE为[60]:

SE=R+A+M

(2)

式中:R为表面单次反射损耗;A为吸收损耗;M为屏蔽体内的多次反射损耗。

泡沫金属复合材料与实体金属的内部构造有所不同,所以电磁波遇到二者后的传输过程也会有所不同,如图7所示。当电磁波在传输过程中遇见泡沫金属复合材料时,会在复合材料的表面、内部以及孔壁内多次反射并损耗,起到了屏蔽的效果。基于电磁波在泡沫金属复合材料中的传播特点,对式(2)做出适当的修正,定量表征电磁SE,修正模型见式(3)[61]。

SE=R+A+Mw+Mp+W+E+O

(3)

式中:Mw是泡孔壁内的多次反射损耗;Mp是泡孔内的多次反射损耗;W是波-流相互作用引起的波动因子;E是涡流损耗;O是微观缺陷引起的波动因子。

图7 泡沫金属内部电磁波传输示意图Fig.7 Schematic diagram of electromagnetic wave transmission in metal foam

对于屏蔽效果的定量表征有2个指标,屏蔽效能与衰减率,根据ASTMD4935—2010《测量平面材料的电磁屏蔽效应方法》以及IEEE-299—2006《测量电磁屏蔽壳有效性的方法》中规定,SE可表示为[62]:

SE=10lg(P1/P2)=20lg(V1/V2)

(4)

式中:P1为无平面屏蔽材料时接收到的功率,W;P2为有平面屏蔽材料时接收到的功率,W;V1为无平面屏蔽材料时接收到的电压,V;V2为有平面屏蔽材料时接收到的电压,V。

目前,泡沫金属复合材料对于电磁屏蔽性能的研究多集中于铝基泡沫复合材料、钛基泡沫复合材料以及镍基泡沫复合材料。随着科技的进步,更多优化实验的方法得以出现,有限元的优化模拟在这方面提供了很大的帮助,如Plasma模型[63]和Drude模型[64]等。

研究人员发现泡沫金属复合材料在不同的测试频段会表现出不同的屏蔽性能。Dou等[65]制备了70%飞灰空心微珠/铝基泡沫复合材料,结果发现材料在低频时的电磁屏蔽性能较为优异。在1 MHz频段内,复合材料的电磁SE可达102 dB;然而,当测试频段在1 GHz时,电磁SE降至32 dB。同时,研究人员发现,钛基泡沫复合材料的电磁屏蔽性能在低频段时也较为优异,泡沫钛的电磁SE随着电磁波频段的增加,呈现先减小后增加的趋势。在低频段内测得复合材料的电磁SE出现衰减的趋势,当频段增加时,SE上升并稳定在一个平台[66]。

2.2.3 阻尼机理及性能

泡沫金属复合材料由于空心颗粒内部的空气与周围金属基体、金属空心颗粒两组分接触不均匀,导致其应变会滞后于应力。因此,在泡沫金属复合材料的应力-应变曲线上会观察到一个较长的平缓应力平台区,是一种具有高能量吸收特性的阻尼材料。和传统合金材料单一的阻尼机制不同,泡沫金属复合材料的阻尼机制是多重的,基体内填充材料所形成的弥散的孔洞、基体本身以及基体与填充材料所形成的界面均会对振动载荷有所消耗,从而达到减振的目的。复合材料的阻尼性能由基体本征阻尼、填充材料本征阻尼以及界面阻尼三部分构成,如式(5)所示[67]。

Ψc=ΨmVm+ΨrVr+ΨiVi

(5)

式中:Ψ为阻尼性能,Ψ=2πQ-1,Q为阻尼内耗;V为体积分数;下标c,m,r和i分别代表复合材料、基体、填充材料和界面。

泡沫金属复合材料的阻尼性能受到多种因素的影响。当填充材料的体积分数增加时,复合材料的阻尼性能会显著地提升。原因是,随着填充材料体积分数的增加,复合材料内部的界面数量增多,从而提高了阻尼性能[68]。研究人员还研究了热处理对阻尼性能的影响,发现热处理后泡沫金属复合材料的阻尼性能呈现下降的趋势。主要的原因是,热处理后复合材料中的位错密度降低,致使其性能下降[69]。

2.2.4 其他性能

除上述性能外,泡沫金属复合材料还具备优异的吸能特性以及隔热性能等。尤其是近年来得到长足发展的金属空心球复合材料,与传统的泡沫金属材料相比其具有更高的吸能特性,用相同的研究材料制备成金属空心球复合材料,其吸能特性可明显提高。原因是,金属空心颗粒的加入增加了二者界面的稳定性,在受到载荷时,空心球能有效地分散载荷,使平台区的应变增加[26]。泡沫金属复合材料在高温下也具有良好的隔热性能,原因是复合材料孔隙的热量传播速度小于金属的传播速度[70]。Chen等[71]制备了铝基空心球复合材料与钢基空心球复合材料,发现与不含空心球的泡沫金属材料相比,空心球的加入显著地降低了材料的导热效率。另外,前者的导热效率是后者的7倍,说明铝基泡沫复合材料的导热效率优于钢基泡沫复合材料的导热效率。

3 泡沫金属复合材料的应用

与传统材料不同,泡沫金属复合材料由于其自身结构的特点和优异的功能特性被广泛地应用于航空航天、汽车、海洋等领域[72]。

目前,开发轻质、高强并具有特殊功能的泡沫金属复合材料已成为航空航天飞机制造厂商关注的一个焦点。同其他常用材料相比,复合材料均有较高的比强度、刚度、抗冲击性能、剪切性能以及阻尼性能等,在航空航天领域常被用作隔音材料或者阻燃材料。目前,泡沫金属复合材料已经广泛地应用于飞机飞翼、机舱门、发动机罩襟翼轨道板等主要和次要结构部件[73]。

作为一种多孔性材料,泡沫金属复合材料具有良好的吸能特性,在受到外载荷时,由于其自身特点会产生大量的塑性变形,抵御外力的冲击;具有优异的阻尼性能,能有效降低NVH (noise,vibration,harshness),提高整车质量,改进乘用车在驾驶过程中的舒适性;具有密度低、比强度高等特点,这就使得泡沫金属复合材料制备的结构件可以代替汽车中的某些单一金属结构件,比如机动车盖板、底盘板、保险杠等,达到减重的目的[74]。

Rigby等[75]还发现泡沫金属复合材料具有较高的比强度和刚度,因此被应用于水下浮力材料。在海工应用中也较常见,例如水下遥控航行器(remotely operated underwater vehicles,ROVs)、水下自主航行器(autonomous underwater vehicles, AUVs)、深海勘测以及船体等方面[75]。由于其具有良好的隔热性能以及阻尼性能,在建筑保温、冷藏隔热等方面具有良好的应用前景。泡沫金属复合材料还具有良好的电磁屏蔽性能,其内部存在的大量孔隙结构可以使电磁波在传递的过程中发生大量的反射和能量吸收损耗,从而达成电磁屏蔽的效果。

4 结束语

由于泡沫金属复合材料的低密度,人们对其研究和产品的开发都表现出了极大的兴趣。轻质泡沫金属复合材料可代替原有的金属材料实现轻量化,在航空航天、汽车等领域的应用中节约能源。近年来,对泡沫金属复合材料微观结构方面的研究已经非常成熟,但对其性能的研究还不够深入,未来以下4个方面的研究将会引起人们的关注:

(1)泡沫金属复合材料的制备工艺:当增强体的体积分数较高时,通过压力浸渗或粉末冶金等手段可以制备增强体在基体中分布较为均匀的试样;当增强体的体积分数较低时,由于制备工艺的局限性,其在基体中会有大量的偏聚,复合材料的质量难以得到保证。开发或改进制备工艺就成为急切需要解决的问题,近年来AM的方法发展得十分迅速,未来研究过程中可采用此方法解决泡沫金属复合材料的偏聚问题。

(2)高性能泡沫空心球的制备工艺:泡沫金属复合材料中,高强泡沫空心球壳体对于复合材料的质量影响是非常重要的。如果泡沫空心球壳体的强度不够,在制备过程中就有大量的破碎,所得试样失去泡沫金属复合材料的特点。增强空心球的颗粒大小以及壁厚方面的控制也具有很大的局限性,是需要解决的问题。

(3)泡沫金属复合材料的建模研究:目前的研究中缺乏有力且可靠的数学模型来预测材料的相关性能。许多模型在聚合物基泡沫复合材料中可以广泛应用,但是拓展到泡沫金属复合材料当中却是十分困难的,因为这种模型中不包含金属的基本参数,例如晶粒尺寸、晶体结构等。

(4)泡沫金属复合材料的夹芯结构:该结构的研究目前尚处于起步阶段,也取得了一些成果,但是该结构的泡沫金属复合材料的弯曲强度较低,限制了其进一步应用,在未来如何利用该结构开发高性能的泡沫金属复合材料将会成为一个研究热点。