稀土永磁电机永磁体优化研究进展

郑立允, 张程, 赵立新, 李建军, 贺洪江, 黄光伟

(1.河北工程大学材料科学与工程学院, 邯郸 056000; 2.河北省稀土永磁材料与应用工程研究中心, 邯郸 056000; 3.河北工程大学机械与装备工程学院, 邯郸 056000; 4.河北新四达电机股份有限公司, 石家庄 050000)

“碳达峰、碳中和”是“十四五”规划中重要推进的一项工作。电机行业成为这项工作中当仁不让的主角,电机产品从设计生产到使用回收周期内的碳排放量不容轻视,国家相关行业部门也对电机的标准和能效提出了新的要求[1]。节能智能、绿色高效已经成为电机企业目前的发展方向。永磁电机,特别是稀土永磁电机,具有功率因数高,在全负载区间保持高效率特性,运行节能效果显著等一系列优越性能,目前广泛应用于各大装备生产制造等工业领域[2]。

对于稀土永磁电机而言,永磁体提供电机能量转换所需的励磁磁场,永磁体服役性能直接影响着电机齿槽转矩、转矩脉动、输出转矩、气隙磁密和反电动势谐波含量以及损耗等电磁性能[3-5]。随着对永磁电机性能要求的不断提高,传统的永磁体已经不能满足高性能电机的需求。研究学者从优化磁体结构和磁体性能角度来提高永磁电机整体性能[6]。

磁体结构优化是指对永磁体形状和尺寸进行优化,如对磁体进行削极、分段处理,并结合算法确定磁体关键参数的最优取值,有效抑制电机转矩脉动和齿槽转矩,优化气隙磁密和反电动势波形,改善电机性能[7-8],但目前磁体结构优化往往以牺牲电机的输出转矩为代价,且磁体加工难度较大[9],结合算法得到的优化结果仅能满足预定需求,无法得到全局最优解[10]。

磁体性能优化是指通过对永磁体掺杂材料和表面处理来提高磁体热稳定性和抗腐蚀性,进而提高电机的效率以及使用寿命[11-12]。但不可避免地会使磁体磁性能有所下降[13],研究学者们还在不断寻找新的掺杂材料和技术来降低对磁性能的损耗。现总结中外学者在永磁体优化方面的研究工作,将优化技术进行分类,并分析各类技术的优缺点,指出待完善的问题,最后探讨了未来发展趋势。

1 永磁体优化技术分类

通过对目前中外永磁体优化技术进行总结,从磁体结构和磁体性能角度对优化技术进行分类,如图1所示。永磁体结构优化技术主要分为极弧削极和磁体分块技术;永磁体性能优化主要分为高磁能积、高电阻率以及高抗腐蚀性能优化技术。

图1 永磁体优化技术分类图Fig.1 Classification of permanent magnet optimization technology

2 磁体极弧削极

磁体极弧削极通过对磁体进行削极处理,改变磁体形状,使磁体产生的气隙磁密更加正弦化,从而抑制齿槽转矩和转矩脉动,使电机运行更加平稳。一般可以分为偏心削极、正弦削极和反余弦削极。

2.1 偏心削极

2.1.1 外偏心削极

Li等[14]通过电机磁路模型推导出产生正弦气隙磁密的磁体形状,实际采用如图2(a)所示的外偏心削极来实现气隙磁密正弦化。通过ANSOFT有限元软件分析了不同偏心距对气隙磁密的影响,并通过样机实验证明了外偏心削极后的磁体能够有效减小气隙磁密谐波含量。Yu等[15]提出一种考虑任何偏心磁极形状解析计算模型,对外偏心削极下电机气隙磁场进行分析计算,研究表明外偏心磁极下电机齿槽转矩比同心磁极更小,通过调节偏心距可以改变齿槽转矩的大小。Chen等[16]通过子域模型法分析了外偏心削极对齿槽转矩及气隙磁密的影响,指出削极后的磁体厚度影响磁通密度的大小,偏心距则影响磁通密度的空间分布。Pang等[17]在常规外偏心削极的基础上,提出一种平行外偏心削极结构,如图2(b)所示,永磁体的内外极弧半径相同,永磁体的最大厚度与偏心距相等,该结构节省了磁体材料的用量,经过样机实验证明该结构能够减小气隙磁密谐波含量,削弱齿槽转矩,但由于可优化变量较少,优化效果有限。Evans[18]将外偏心削极磁体应用于内置式永磁电机中,通过优化磁体尺寸影响电机交直轴气隙长度的比值来降低气隙磁密谐波含量。

R为外极弧半径;Rm为内极弧半径;h为偏心距;hm为磁体中心厚度图2 外偏心削极磁体Fig.2 External eccentric pole cutting magnet

2.1.2 内偏心削极

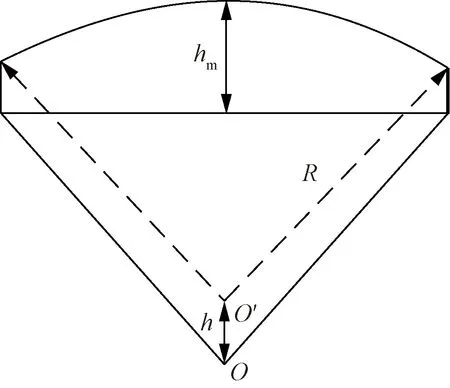

外偏心削极会导致气隙长度不再均匀,对于磁场分布影响较大,而磁体采用如图3所示的内偏心削极后气隙长度不发生变化。Yang等[19]推导了内偏心削极下的电机齿槽转矩的解析式,通过与有限元方法对比,证明内偏心削极对齿槽转矩起到削弱作用。Zheng等[20]以4极6槽的永磁同步电机为研究对象,通过参数优化分析,计算得到内偏心削极偏心距的最优解,优化后的电机气隙磁密畸变率降低6.1%,转矩脉动下降低8.7%。但内偏心削极会使电机从隐极变为凸极,会影响电机其他性能,目前鲜有文献指出这方面的影响。

图3 内偏心削极磁体Fig.3 Inner eccentric pole cutting magnet

偏心削极下的电机齿槽转矩的解析式,通过与有限元方法对比,证明内偏心削极对齿槽转矩起到削弱作用。Zheng等[20]以4极6槽的永磁同步电机为研究对象,通过参数优化分析,计算得到内偏心削极偏心距的最优解,优化后的电机气隙磁密畸变率降低6.1%,转矩脉动下降低8.7%。但内偏心削极会使电机从隐极变为凸极,会影响电机其他性能,目前鲜有文献指出这方面的影响。

2.1.3 其他偏心削极

何洲红[21]对如图4所示的面包型偏心削极磁极进行研究,将磁极分为两部分进行气隙磁场解析计算,利用MATLAB进行数值扫描寻找最优偏心距和极弧系数,最后利用有限元方法验证了面包型偏心磁极对齿槽转矩和气隙磁密的削弱效果。

图4 面包型偏心削极磁体[21]Fig.4 Bread type eccentric pole cutting magnet[21]

张炳义等[22]提出一种如图5所示的新型表贴式磁极结构,通过在永磁体表面覆盖一个偏心削极的导磁金属块,优化磁场分布,降低电机气隙磁密谐波含量。集肤效应使得涡流损耗集中到金属块表面,对磁体起到保护作用,且不需要对永磁体进行额外加工。但和面包型偏心削极类似,都会使电机反凸极率变大,限制电机过载能力的提高。

图5 新型偏心削极磁体[22]Fig.5 New eccentric pole cutting magnet[22]

偏心削极技术能够抑制电机的齿槽转矩和转矩波动,优化电机性能。但由于偏心削极没有唯一解,若想在保证电机输出性能的前提下,提高优化效果,需要通过参数寻优得到最优解,实现方法较为复杂。

2.2 正弦削极

Ruangsinchaiwanich等[23]最先提出正弦削极方法,其结构如图6所示。磁体厚度Δh与转子位置角θ和磁体最大厚度Δhmax满足关系式

Δh(θ)=Δhmaxcos(pθ)

(1)

式(1)中:p为电机极对数。

Ruangsinchaiwanich等[23]以一台正弦削极的4极6槽永磁电机为研究对象,分析了边缘厚度对空载反电动势波形及齿槽转矩的影响,研究证明边缘厚度为0时,优化效果最明显。Wang等[24]以一台正弦削极的10极12槽电机为研究对象,对磁体边缘厚度进行优化分析,当边缘厚度为1 mm时,气隙磁场波形最符合正弦波形。可以看出正弦削极下永磁体最优边缘厚度的选取受电机极对数的影响。

正弦削极能够有效改善气隙磁密波形,抑制电机的齿槽转矩,但会造成磁能过多在气隙中消耗,气隙磁密基波幅值降低,电机输出转矩下降。针对这一问题,Li等[25]提出如图7所示的磁体结构,在正弦削极的基础上引入三次谐波来提高气隙磁密基波幅值,保证电机输出转矩满足设计要求。Lin等[26]以两台分别对转子磁体进行正弦削极和3次谐波削极处理后的8极24槽电机为研究对象,通过有限元分析证明后者的电机平均转矩显著提高,但转矩脉动提高了近25%,影响了电机输出的平稳性。Chai等[27]在正弦削极的基础上,依次引入3、5、7、9次谐波来降低气隙磁密谐波。分析结果表明,优化后电机定子铁耗降低27%,在保证平均转矩基本不变的前提下,转矩脉动降低10%左右。

Δt为磁体边缘厚度图6 正弦削极磁体[23]Fig.6 Sinusoidal pole cutting magnet[23]

图7 三次谐波正弦削极磁体[25]Fig.7 Third harmonic sinusoidal pole cutting magnet[25]

与偏心削极相比,在固定永磁体厚度下,正弦削极存在唯一解,但正弦削极会削去大量永磁体,导致制造成本大大提高,通过引入谐波削极,可以有效提高磁体利用率,在保证输出转矩达到设计要求的同时,改善电机整体性能。

2.3 反余弦削极

Hsieh等[28]通过拉普拉斯方程和改进的磁路模型,推导出当电机气隙长度和角度满足反余弦关系时,表贴式电机气隙磁密波形最接近正弦波形。Evans等[29]将反余弦削极推广到内置式永磁电机中,探究了交直轴气隙长度比值对电机气隙磁密的影响。研究结果表明,当气隙长度比值为2.5时,气隙磁密最接近正弦。为了解决反余弦削极结构造成的输出转矩下降问题,Wang等[30]通过在反余弦削极中引入三次谐波,如图8所示,在保证转矩脉动不增加的前提下,电机平均转矩提高了5%以上,但磁极优化后电机铁耗有所增加。

图8 三次谐波反余弦削极转子[30]Fig.8 Third harmonic anti cosine pole cutting rotor[30]

反余弦削极技术广泛应用于内置式永磁同步电机中,该技术不会造成磁体的浪费,节约了制造成本,但会导致等效气隙变大,降低电机的输出转矩。可以通过引入谐波削极,改善电机的输出性能。

3 磁体分段

3.1 磁体周向分段

磁体周向分段是将永磁体沿着轴向上分成若干段并进行合理排列,进而改善电机性能的技术手段,可分为极宽调制分块、均匀分块和组合分块。

3.1.1 极宽调制分块

脉宽调制技术(pulse width modulation,PWM)在电力电子技术中广泛应用,通过调节变量来抑制输出电压谐波。Onuki等[31]最早将这项技术推广到表贴式永磁电机磁体设计中,其结构如图9所示。Jeon等[32]对比不同分块数下电机气隙磁密波形谐波含量,结果表明,极宽调制下的气隙磁密谐波含量降低,并且削弱效果随着分块数的增加而显著。

图9 极宽调制分块[31]Fig.9 PWM segmentation[31]

安跃军等[33]给出极宽调制下不同分段磁体数、尺寸及位置关系的计算方法,并制作一台分段数为5的表贴式永磁电机,通过有限元分析和样机实验表明极宽调制分块下的样机气隙磁密谐波显著降低,并指出极宽调制分块结构更适合主要尺寸比小的少极大电机[34]。Chaithongsuk[35]将极宽调制分块应用于内置式永磁同步电机中,通过有限元分析证明该方法能够优化气隙磁密和反电动势波形,抑制转矩脉动。指出该方法在表贴式和内置式永磁电机应用中的普适性。Onuki等[36]考虑极宽调制分块技术加工难度较高,通过采用宽度相等但剩磁强度不同的永磁体进行组合的方法等效实现极宽调制,提高了磁体的利用率,但对气隙磁密谐波削弱效果有所下降。

极宽调制分段可以通过不同分段数消除气隙磁密特定阶次谐波,抑制转矩脉动,但会导致转矩密度下降,且加工和安装难度较大。

3.1.2 均匀分块

极宽调制分块需要根据不同尺寸电机计算分段后磁体的尺寸及空间位置、并且极宽不相等,增大了加工难度和制造成本,学者们着手研究利用均匀分段代替极宽调制分段对电机性能优化的影响。

杨玉波等[37]基于齿槽转矩的周期性,采用叠加法研究分段数对电机齿槽转矩的影响。并给出永磁体分块宽度和分块间隔之间的关系式。通过有限元方法证明均匀分块对齿槽转矩削弱效果。由于磁体分段会影响输出转矩,Ashabani[38]采用多目标优化方法,在优化齿槽转矩的同时减小其对输出转矩的影响。Pouramin[39]以内置式永磁电机为研究对象,探究均匀分块对电机弱磁性能的影响,研究表明,均匀分块可以降低永磁磁链数值和铁心损耗,提高弱磁扩速能力。Duan等[40]进一步阐述了均匀分块后电机弱磁性能提高的原因,最后指出均匀分块在降低齿槽转矩以及弱磁扩速方面有着良好的优化效果,但会产生漏磁,降低磁体的利用率。苏赟等[41]研究磁体均匀分块对涡流损耗的影响,通过试验分析结果表明,磁体周向均匀分块对降低涡流损耗起主要作用,且对电机性能影响最小。

均匀分块的优化效果主要体现在抑制涡流损耗方面,虽然能够削弱齿槽转矩,但会降低输出转矩,增大漏磁,使磁体利用率下降。

3.1.3 组合分块

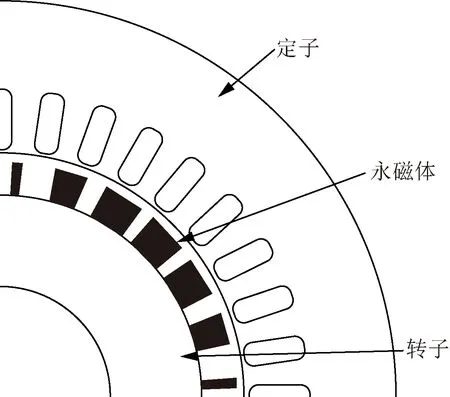

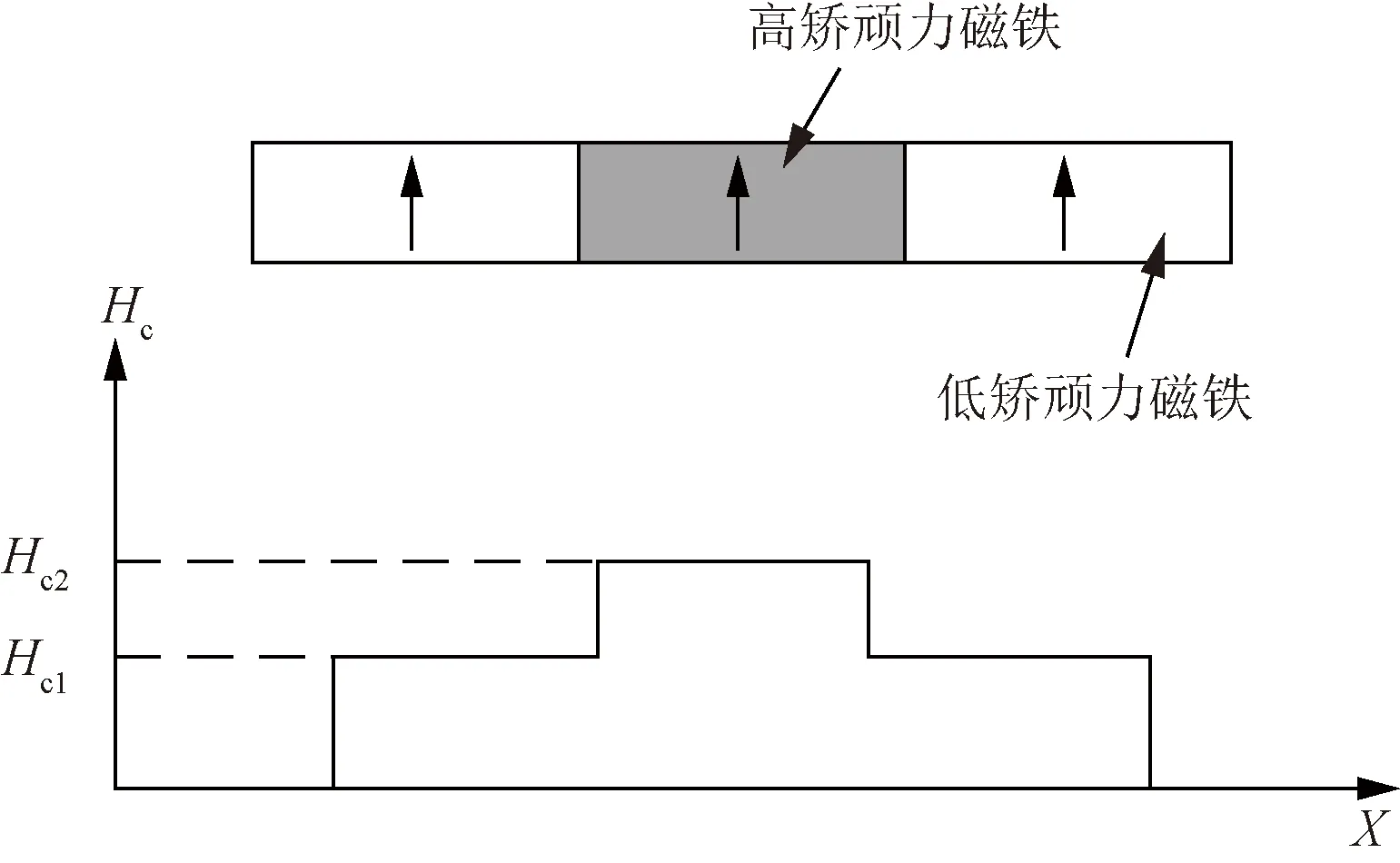

Isfahani等[42]提出如图10所示的采用相同材料不同尺寸磁体进行组合而成的磁极结构,指出这种磁极组合能够降低气隙磁密谐波含量,优化反电动势波形。

Hc为磁体矫顽力;↑表示磁体充磁方向图10 相同材料不同尺寸磁体[42]Fig.10 Magnets of the same material and different sizes[42]

杨玉波等[43]研究了如图11所示的组合磁极对转矩脉动的削弱效果,通过合理选取磁体材料和极弧宽度的组合可以有效地削弱反电动势谐波和转矩脉动。

Hc为磁体矫顽力;↑表示磁体充磁方向图11 不同材料相同尺寸磁体[43]Fig.11 Magnets of the same size and different materials[43]

Halbach[44]最先在粒子加速器设计上提出Halbach结构,后来逐渐应用到电机磁体设计中,其结构如图12所示。李耕等[45]研究了Halbach阵列径向和切向磁体宽度比以及不同磁体厚度对电机性能的影响。Wang等[46]通过有限元仿真和试验验证了Halbach结构可以提高气隙磁密基波幅值,优化气隙磁密波形,抑制转矩脉动,优化电机电磁性能。赵敬云等[47]将Halbach磁极应用到无轴承永磁电机,实现转子无铁芯设计,减小了转子重量,便于控制电机,使得气隙磁密分布更加平滑。

↑表示磁体充磁方向图12 Halbach磁极[45]Fig.12 Halbach magnetic pole[45]

为了优化Halbach结构对输出转矩产生的负面影响,Shen等[48]基于传统的Halbach磁极,分别提出了如图13所示的“Hat”形和“T”形磁极,通过解析模型和有限元分析验证了两种结构对电机性能优化的有效性,对比分析表明,“T”形磁极在实现低转矩脉动、高电磁转矩上有着巨大潜力,但会导致磁体的浪费。

↑表示磁体充磁方向图13 “Hat”形和“T”形磁极[48]Fig.13 Hat-type and T-type magnet poles[48]

磁体周向分块可以消除气隙磁密中特定阶次的谐波,提高电机运行平稳性,但磁体充磁和加工难度较大,对制造加工工艺要求较高。

3.2 磁体轴向分段

磁体轴向分段是将永磁体沿着轴向上分成若干段并进行合理排列,进而改善电机性能的技术手段,一般可以分为分段偏移、正弦分段和斜交分段。

3.2.1 分段偏移

Lukaniszyn等[49]提出如图14所示的磁极轴向分段偏移方法,通过遗传算法确定了分段数和偏移角度,通过有限元分析表明磁极优化后电机的齿槽转矩大大降低。

Chu等[50]分别对比了磁极偏移和不偏移下的齿槽转矩和负载转矩,通过调节偏移角度可以完全消除齿槽转矩但无法消除负载转矩脉动,且负载引起的磁饱和会加剧转矩波动。Chu等[51]提出一种改进的分段偏移方法,通过同时优化电机的电流超前角和分段偏移角度实现整个负载运行范围内转矩波动的抑制作用。但由于磁体轴向分段会导致漏磁增大,削弱效果会大打折扣,且由于磁体轴向分布上的不对称引起的不平衡磁拉力会影响振动和噪声。

图14 磁极分段偏移[49]Fig.14 Magnet pole segment offset[49]

3.2.2 正弦分段

Shah等[52]提出如图15(a)所示的轴向正弦分段结构用来实现正弦反电动势,磁通量沿着气隙有效地呈正弦分布,因此可以产生正弦反电动势,并且能有效消除齿槽转矩。Zhao等[53]对传统的正弦分段进行改进,提出如图15(b)所示的轴对称的正弦分段,在保持正弦分段的特性下,消除非对称正弦分段结构中产生的不平衡磁拉力。

Du等[54]将对称正弦分段应用于车用内置式永磁电机,其结构如图16所示,与传统V形磁体相比,对称正弦分段使得电机输出转矩有所下降,但单位体积的磁体利用率大大提高。

图16 内置V形正弦分段磁体[54]Fig.16 Interior V-shaped sinusoidal segmented magnet[54]

3.2.3 斜交分段

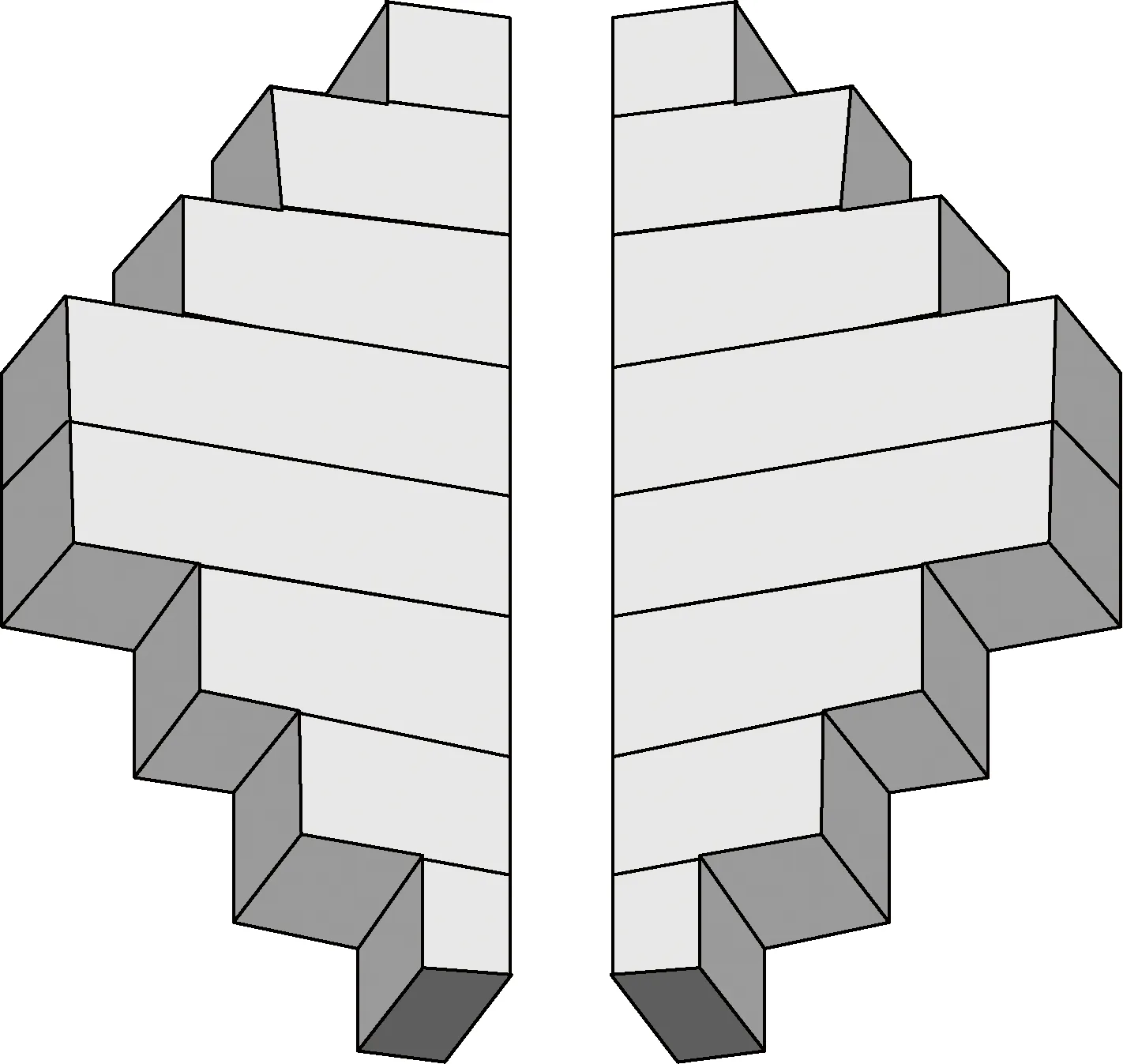

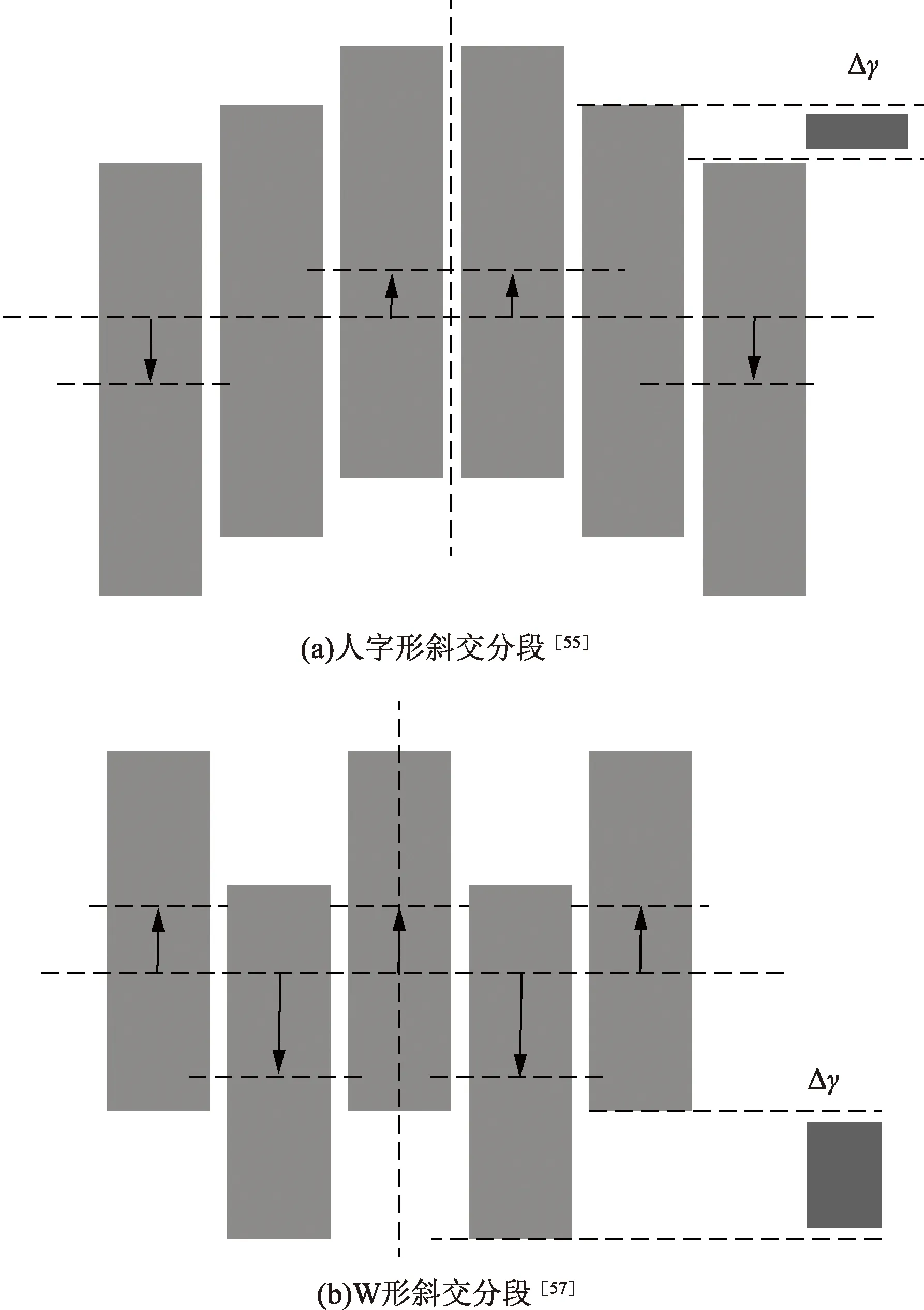

Jang等[55]提出如图17(a)所示的人字形斜交分段结构。Fei等[56]通过三维有限元分析了传统分段和人字形斜交分段对电机性能的影响,结果表明人字形分段可以消除传统分段导致的不平衡磁拉力,但齿槽转矩削弱效果不如传统分段。Jiang等[57]提出了如图17(b)所示的W形斜交分段,分析了多种轴向分段技术对电机性能的影响,指出W形斜交分段在削弱齿槽转矩和消除不平衡磁拉力上都有着良好的表现。

Δγ为斜交角度;↑表示磁体充磁方向图17 轴向斜交分段磁体Fig.17 Axial skew segmented magnet

磁体轴向分块中要考虑磁体轴向分布不对称导致的不平衡磁拉力,采用对称式分段结构可以消除其影响,但会导致漏磁的增大,对电机的温升和效率产生不利影响。

4 磁体性能优化

4.1 高磁能积磁体

目前永磁电机磁极采用的材料大多为1983年由日本住友特殊金属公司和美国通用汽车公司研发的钕铁硼材料[58-59]。随着制备技术和工艺的不断优化,钕铁硼磁体的最大磁能积不断提高,Sagawa等[60]通过加强对氧含量的控制,将原有磁体的最大磁能积从290 kJ/cm3提高到405 kJ/cm3。Kaneko[61]通过甩带、氢破和气流磨工艺制得最大磁能积为444 kJ/cm3的磁体。Rodewald等[62]用双合金法制备了最大磁能积为451 kJ/cm3的烧结钕铁硼磁体。Matsuura[63]通过对制备工艺进行优化将烧结钕铁硼永磁体最大磁能积提升到474 kJ/cm3。磁体磁能积的不断提高使得制造相同功率下电机所需磁体体积减小,有利于降低生产成本。

4.2 高电阻率磁体

钕铁硼永磁材料由于其电导率较高,电机运行时产生的谐波磁动势会在永磁体引起的较大涡流损耗,使磁体温度升高,存在磁性能下降的问题。学者们通过制备复合稀土永磁体来提高永磁体电阻率,减小永磁体涡流损耗。

Komuro等[64]制得氟化物涂层热压钕铁硼磁体,比无涂层烧结磁体的电阻率高10倍。并通过电机试验证明高电阻率磁体涡流损耗仅为无涂层的1/8,证明了高电阻率磁体对磁体涡流损耗的抑制作用。Gabay等[65]通过在磁体中添加CaF2层分割烧结钕铁硼磁体,提高磁体电阻率,相比于未添加涂层的普通磁体,电阻率提升近两个数量级,但磁体的磁性能和机械性能有所下降。白帆[66]研究了不同CaF2添加量对磁体电阻率和磁性能的影响,提供了一种通过控制Ce含量来制备较高电阻率、高磁性能磁体的方法。Zheng等[67]制备了涂覆二氧化硅绝缘层的新型热压钕铁硼复合磁体,在保证最大磁能积没有明显降低的条件下,将电阻率提高21.7%。白杨等[68]制备出具有良好磁性能,且电阻率提高8.7%的ZrN掺杂钕铁硼磁体。高电阻率磁体能够有效抑制磁体涡流损耗,使磁体性能受温度的影响减弱,保证电机稳定运行。

4.3 高抗腐蚀磁体

钕铁硼磁体的腐蚀敏感性大大限制了其在复杂工况环境下的永磁电机的应用,提高磁体的抗腐蚀能力对电机的寿命及稳定运行有着重要意义。

杨洋等[69]采用合金化法,通过添加Mg/MgO纳米粉末增加磁体的抗腐蚀能力。Yu等[70]通过研究发现Nb不仅可以抑制Dy元素对剩磁的不利影响,还可以提高永磁体的热稳定性能,进而改善抗腐蚀性。添加合金元素可以在一定程度上提高磁体的抗腐蚀能力,但效果较为有限,对磁性能影响较大,因此需要结合实际应用慎重考虑。

表面涂层是提高磁体耐腐蚀性的另一重要手段。Ma等[71]指出目前大多采用电沉积Ni/Cu/Ni镀层对钕铁硼磁体表面进行涂层防护。李悦等[72]针对该镀层产生的屏蔽作用对磁体性能的不良影响,开发直接镀铜技术,大大降低了对磁体性能的影响。Chen等[73]为减小镀层厚度,利用Zn-Ni合金进行磁体表面镀层。胡芳等[74]通过磁控溅射方法制备了多层Al膜,通过层错结构组织延长了腐蚀介质的传输通道,提高镀层抗腐蚀性能。杨英奇等[75]采用磁控溅射方法分别制备了Ti/Ni、Ti/Al、Al/Ni和Ti/Al/Ni合金薄膜,研究结果表明Ti/Al/Ni薄膜抗腐蚀效果最好。仝志宏等[76]针对镀层加工前处理存在的问题,利用脉冲激光对钕铁硼磁体进行表面清洗,探究不同激光功率对清洗效果的影响,结果表明,当激光功率为12 W时清洗效果最佳,为磁体提高抗腐蚀能力打下基础。虽然很多学者对提高磁体性能做了大量研究,但对永磁电机服役性能的影响方面有待进一步研究。

5 总结与展望

永磁体优化技术近年来在传统技术的基础上不断进步和发展,大大提高了电机的整体性能,但还存在一些待完善和研究的问题。

(1)针对目前永磁体优化技术不可避免地降低电机转矩密度的问题,可以通过采用磁体径向与轴向磁通并联结构或双定子结构来提高电机转矩密度,但需要重新对电机进行电磁设计,改变整体结构。对于常规永磁电机而言,开发一种对电机转矩密度影响较小的永磁体优化技术是今后研究重点。

(2)永磁体优化技术对电机性能影响明显,无法以提高单一性能为优化目的,对永磁体优化提出要求。为保证电机综合性能提升,需要进一步探索和发展多目标优化算法等优化手段在永磁体优化中的应用。

(3)永磁体结构优化对生产加工工艺提出了要求,如何降低工艺难度和加工误差,兼顾制造成本,以满足市场的多样化需求都是新的挑战。永磁体削极技术会产生大量废料,如何对废料进行回收再利用以提高稀土利用率,也是今后重要研究方向。

(4)永磁体结构优化会使电机内部磁场发生改变,优化前所采用的电机控制策略如果无法很好地适应,会导致电机性能提升不明显。因此需要进一步探究如何根据结构参数变化选取合适的控制策略,使得电机整体性能得到有效提高。

(5)永磁体制备工艺不断改进和完善,使得磁体性能得到显著提高,但高性能磁体在电机上的服役性能还有待进一步探究。如何将磁体结构和性能进行组合优化是今后永磁体优化技术发展新的趋势和挑战。