选区激光熔化Al-Mg-Sc系高强铝合金的研究进展

程宗辉, 刘桐,,*, 陶靖, 蔡小叶, 董定平, 李晨雨, 陈大勇, 骆良顺

(1.国营芜湖机械厂, 芜湖 241007; 2. 安徽工程大学材料科学与工程学院, 芜湖 241200;3. 安徽哈特三维科技有限公司, 芜湖 241200)

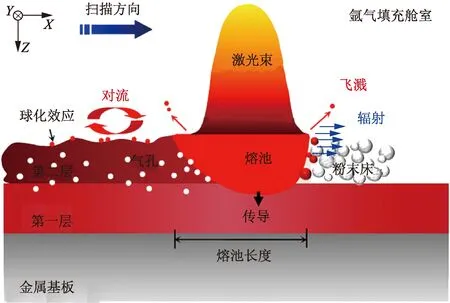

增材制造(additive manufacturing,AM)技术也被称作3D打印,通过自下到上,逐层累加的方式制造复杂和精密的三维产品,近年来得到了迅速的发展[1-2]。其中选区激光熔化(selective laser melting,SLM)作为最受欢迎的增材制造工艺技术,是一种激光快速成型技术,具有尺寸精度高,成型性能好等优点,可制备形状复杂的三维实体金属零件[3-5]。在金属成型过程中,激光熔化粉末形成液态熔池,随后,在较高的温度梯度和凝固速度下逐层成型,其成形致密度可接近100%[6]。近些年来,人们对于选区激光熔化铁基合金[7-9]、钛基合金[10-11]、镍基合金[12-13]、铝基合金等进行了大量研究,研究成果广泛应用于医疗、模具、交通、航空航天等领域[14-17]。选区激光熔化技术原理如图1所示[18]。

图1 激光与粉末床之间的相互作用区示意图(据文献[18]修改)Fig.1 Diagram of interaction zone between laser and powder bed (moolified according ref. [18])

铝合金作为继钢铁之后应用最广泛的结构材料,具有密度低,塑性好,比强度、比刚度高,优良的导电性、导热性和耐腐蚀性能等特点,是实现产品轻量化的首选结构材料,在航空航天、交通运输等领域具有广阔的应用前景[3,19-21]。传统铝合金的制造一般依赖于铸造和锻造,但随着科技的进步,产品中所需铝合金零件的性能需要有更高的要求,铸锻铝合金不再能满足人们的需求。由于铝合金粉末具有激光吸收率低、表面氧化皮层坚硬、分散性差和热导率高等特点,使得SLM制备铝合金起步较晚[22]。当前SLM铝合金的研究主要人集中在Al-Si或Al-Si-Mg等传统铸锻铝合金体系[23-25],但这些铝合金强度依旧很难与传统铸造高强铝合金相媲美,这就需要开发SLM高强铝合金。铝合金根据名义屈服强度通常分为普通强度(<300 MPa)、中强度(300~400 MPa)、高强度(400~600 MPa)和超高强度(>600 MPa)铝合金。在实际研究中,通常也将屈服强度高于400 MPa的铝合金统称为高强铝合金[26]。增材制造高强铝合金与传统高强铝合金Al-Cu(2XXX系)和Al-Zn-Mg(7XXX系)不同,增材制造高强铝合金还没有形成相关的标准体系。但是在近年来,增材制造技术与工艺的不断进步下,许多新开发的增材制造铝合金体系达到了高强铝合金的标准,其中,以Al-Mg-Sc体系为典型的代表[27]。现总结近年来增材制造高强Al-Mg-Sc系合金的发展,从增材制造高强铝合金合金成分,微观组织和力学性能三个方面,全面总结了增材制造Al-Mg-Sc系高强铝合金的研究现状和进展趋势。

1 选区激光熔化Al-Mg-Sc系高强铝合金成分设计进展

1.1 增材制造Al-Mg-Sc-Zr高强铝合金

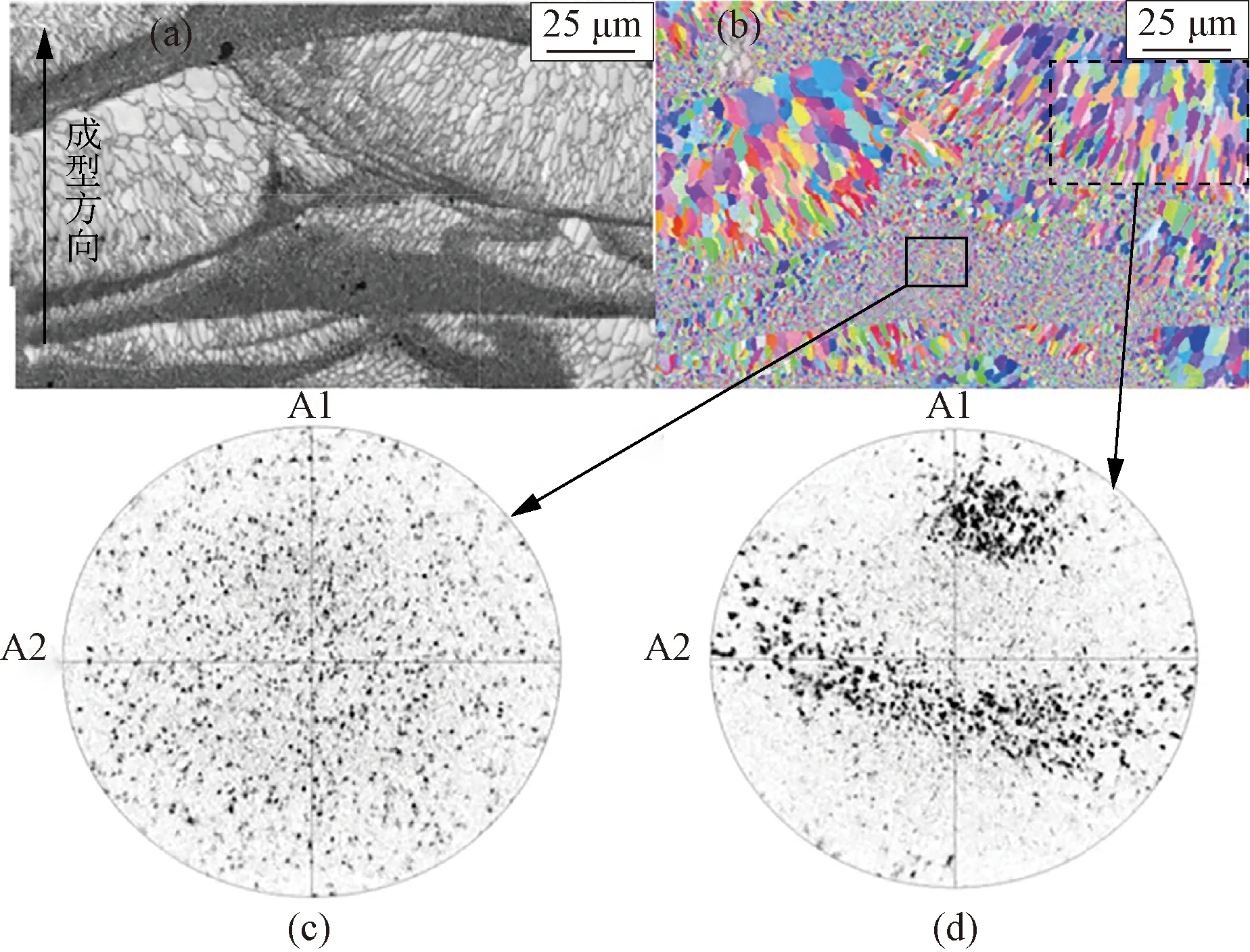

美国空客公司将Sc和Zr应用于增材制造铝合金,设计出了具有良好加工性能、高强度、高延展性、耐腐蚀性和低各向异性的Al-Mg-Sc-Zr系铝合金[28-29]。Al-Mg-Sc-Zr系铝合金具有轻质、高强度、高延展性等特点,这些优异的性能归功于其独特的极细晶粒的双模微观结构。如图2所示为典型的选区激光熔化成形的Al-Mg-Sc-Zr系铝合金[29],与传统加工成形合金相比,即使是较粗的晶粒也要小到5~10倍[30-31]。

(a)为成型方向;(b)为同一区域的显微组织EBSD图;(c)、(d)为EBSD图细晶区和柱状晶区的 [001] 极图图2 选区激光熔化成形技术制备的Scalmalloy高强铝合金微观组织[29]Fig.2 Microstructure of Scalmalloy high strength aluminum alloy prepared by SLM technology[29]

增材制造Al-Mg-Sc-Zr系高强铝合金优异的力学性能主要取决于其合金成分,其中Mg元素的加入可提升铝合金固溶强化效果并降低铝合金的密度,Mg元素含量可以有效降低合金熔点,同时增加增材制造过程中粉末对激光的吸收率。Mg元素含量的增加还可以抑制Al-Mg-Sc-Zr系铝合金中织构和柱状晶的产生,进一步降低合金各向异性[32]。

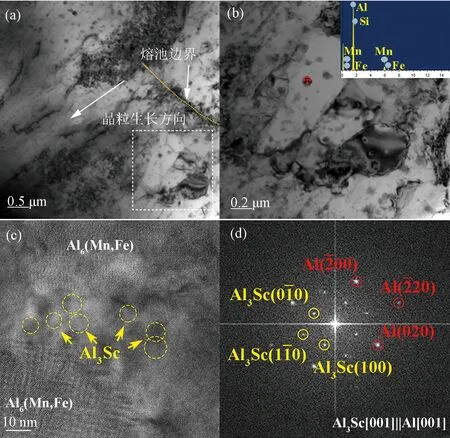

Al-Mg-Sc-Zr系铝合金中Sc元素的加入有助于提升合金系中微观结构的控制,显著细化晶粒,在合金凝固过程中由典型的树枝状组织转变为细小的等轴晶组织[33]。同时,Sc元素作为极其优异的增强元素,在SLM制备Al-Mg合金方面正被广泛运用,其主要作用可归结为以下两点[29,31,34-36]:①形成细小弥散分布的金属间化合物Al3Sc相,Al3Sc相在合金凝固过程中作为形核质点,显著细化凝固组织;同时在时效过程中析出,作为第二相强化铝合金基体,在强化过程中,每增加0.1%的Sc元素,可提升40~50 MPa的强度。②增材制造成形时效前后的晶粒尺寸和等轴/柱状晶比例没有明显差异,这表明高密度的Al3Sc通过各种颗粒的晶界沉淀,使微观结构稳定,防止晶粒长大。在再结晶开始之前,Al3Sc相颗粒在微观组织细晶区晶界处的形核可确保微观组织的稳定性,避免加热过程中晶粒的粗化,如图3所示为典型的增材制造Al-Mg-Sc-Zr系高强铝合金中Al3Sc沉淀相在微观组织中的分布及形貌[37]。

(a)、(b)为熔池边界处的明场图像;(c) 为Al3Sc析出物的高分辨率图像;(d)为(c)中Al3Sc析出物的相应傅里叶变换图像图3 增材制造Al-Mg-Sc-Zr合金中Al3Sc沉淀相在微观组织中的分布及形貌[37]Fig.3 Distribution and morphology of Al3Sc precipitated phase in the microstructure of Al-Mg-Sc-Zr alloy by additive manufactured[37]

Yang等[38]向Al-Mg-Zr中添加浓度(质量分数)为1.08%的Sc,采用相同的SLM工艺参数制备了添加和不添加Sc元素的铝合金。在无添加Sc元素的铝合金中显示出较大的柱状晶粒,具有明显的外延晶粒生长和晶间裂纹,而添加Sc元素之后,增材制造合金表现出无裂纹,在熔池边界处显示出明显细化的晶粒,具有超细亚微米尺寸的等轴晶粒。在增材制造Al-Mg-Sc-Zr合金体系中,Zr元素的添加与Sc元素耦合作用,可大大促进Sc在合金中的强化作用,同时采用Sc和Zr复合添加可减少Sc元素的加入量,降低合金的成本。Fuller等[39]研究发现Al3(Scx,Zr1-x)中Sc的浓度随Zr浓度的增加而降低,这直接表明Zr在Al3(Scx,Zr1-x)沉淀中取代了Sc,此外,在AM过程中,Zr减缓了Al3Sc沉淀的粗化并稳定了沉淀形态,最终导致微观结构的进一步细化。Croteau等[40]对比两种三元合金Al-3.6Mg-1.18Zr和Al-3.66Mg-1.57Zr,发现当Mg作为固溶体增强剂时,Zr产生两种类型的Al3Zr沉淀:亚微米级的Al3Zr颗粒在凝固过程中在熔体中形成,并作为晶粒细化剂,使细小的铝晶粒形核,从而在激光熔化过程中防止热撕裂以及提高抗拉强度;在随后的时效过程中,固体合金中形成Al3Zr纳米沉淀,其沉淀强化导致强度比制造值增加约40%,以及促进晶粒的热稳定性(由于Zr在固体Al-Mg中的低扩散率)。

虽然Sc元素在SLM制备Al-Mg合金中有非常优良的作用,但由于其昂贵的价格并不适合大规模工业生产制造,并且Sc元素的添加量越高,最终制造零部件的制造成本就更加昂贵,增加Zr以替代Sc,Sc与Zr的复合强化是近些年研究人员的研究重点所在,并取得了一定研究进展,但Zr的加入并不能完全取代Sc在Al-Mg合金中的重要性,因此在调整合金元素含量以完全取代Sc元素方面需要更加深入的研究。

1.2 合金改性的增材制造Al-Mg-Sc-Zr高强铝合金

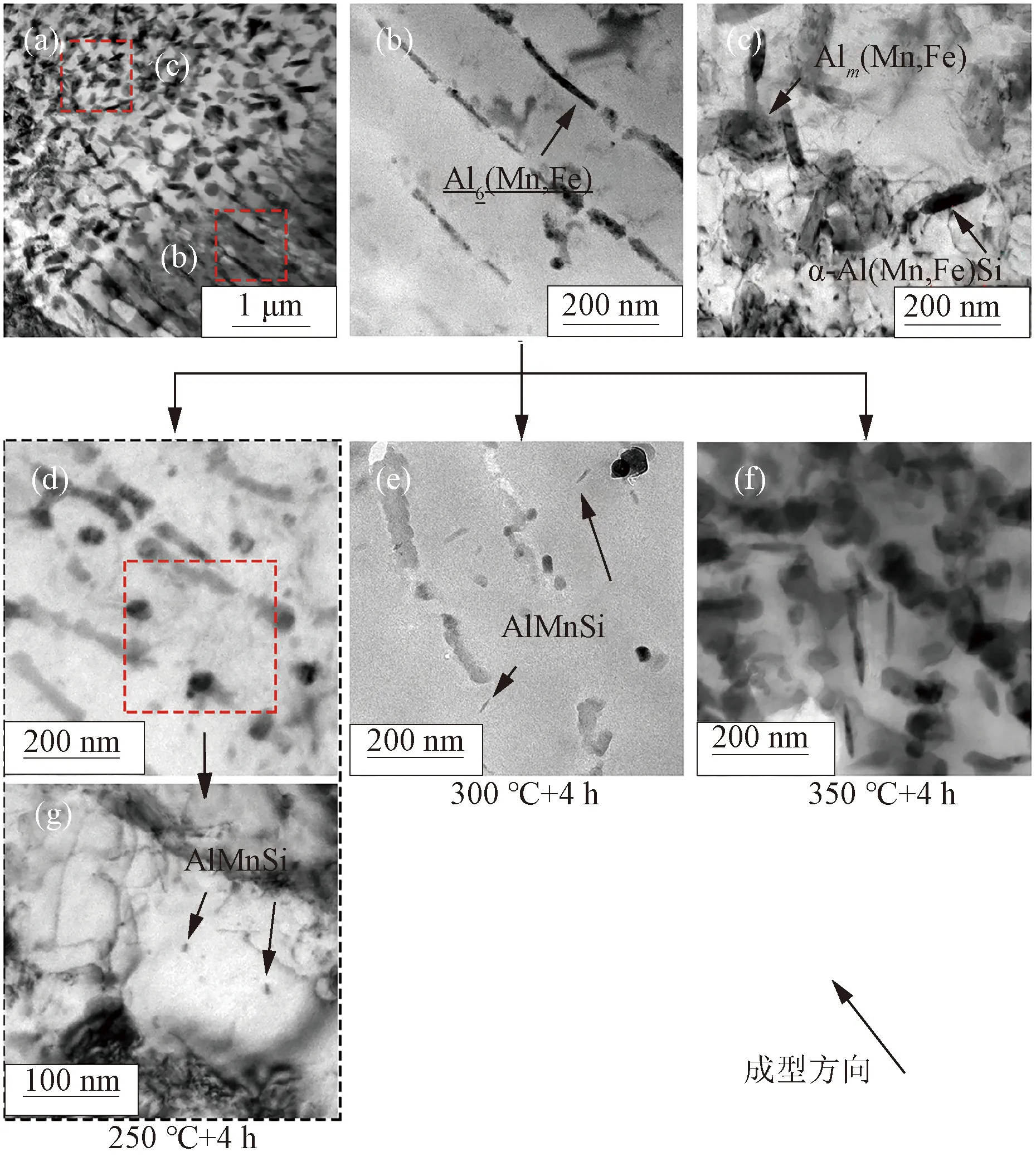

Mn元素是增材制造Al-Mg-Sc-Zr高强铝合金常见的合金化元素之一,在选区激光熔化成形工艺中的由于冷却速度比传统工艺高,在增材制造合金中添加的Mn元素会有更高的过饱和度。并且通过Mn元素和线缺陷之间的相互作用,增加位错钉扎的作用,选区激光熔化合金可以得到更高程度的固溶强化。Mn元素在铝基体中的较低扩散率保证了其在固溶体中的稳定性,并确保了后热处理的简单性。与基体中周围的铝原子相比,Mn原子的原子尺寸和剪切模量大不相同,在与晶格相互作用并阻止位错在晶格中自由移动,从而提高材料变形时的屈服强度[41-43]。图4所示为增材制造成形添加Mn元素的Al-Mg-Sc-Zr合金中的AlxMn析出相形貌。Mn元素的添加使合金中在晶界和亚晶界沉淀析出AlxMn颗粒,有效地降低了形核能,并且AlxMn颗粒均具有良好的热稳定性和抑制晶粒生长的能力,这对后续热处理过程中的再结晶及晶粒生长有重要影响[44]。Jia等[45]研究了SLM成形Al-4.52Mn-1.32Mg-0.79Sc-0.74Zr合金的微观组织与力学性能,通过添加Mn元素的含量增加固溶体强化效果,成形后的增材制造合金具有细小的等轴柱状双峰晶粒结构,能够有效地适应快速凝固过程中产生的应变,避免了热裂纹。通过适当时效处理后,屈服强度达到了现有铝合金的最高值560 MPa。

(a)为沉积样品的TEM明场图像;(b)、(c)为(a)中的放大图像;(d)、(f)为样品分别在250、300、350 ℃时效后的TEM明场图像;(g)为(d)中的放大图像图4 增材制造成形添加Mn元素的Al-Mg-Sc-Zr合金中的AlxMn析出相形貌[44]Fig.4 Morphology of AlxMn precipitates in Al-Mg-SC-Zr alloy with Mn added by additive manufacturing[44]

除了Mg、Mn、Sc、Zr外,一般Al-Mg-Sc-Zr铝合金中还包含其他元素(如Cr、Ti、Zn、Si、Fe等),这些微量元素的存在也分别增强了Al-Mg-Sc-Zr高强铝合金的性能。Wang等[46]通过向Al-Mg合金中添加不同比重Sc、Zr、Ti元素,生成的二次沉淀相Al3(Scx,Zr1-x),Al3(Scx,Ti1-x)和Al3(Scx、Zr1-x,Ti1-x-y)对晶粒细化有着明显的作用,在Sc,Zr的基础上增加Ti含量,晶粒细化效果更为明显。Carroll等[47]发现即便是微量的Zn加入,也会形成稳定的抗应力腐蚀能力更强的三元Al-Mg-Zn第二相,可以提升铝合金的耐腐蚀性能。Li等[48]设计对比了无Si含量的Al-xMg-0.2Sc-0.1Zr(x=1.5%、3%、6%)和1.3%含量的Al-8Mg-1.3Si-0.5Mn-0.5Sc-0.3Zr,通过实验发现前者产生大量裂纹,随Mg含量的增多裂纹逐渐严重,而在加入Si后,在晶胞或柱状亚晶界中出现的枝晶间共晶Al-Mg2Si能有效抑制裂纹的产生。

以上研究表明,即便是微量的Ti、Zn、Si等元素的加入仍旧会对Al-Mg-Sc-Zr高强铝合金的性能产生重要影响,但目前这些微量元素掺杂对SLM制备高强铝合金过程中的强化行为,界面结合情况方面的研究尚不够深入,其进展大多止步于铸锻铝合金。

2 选区激光熔化Al-Mg-Sc系高强铝合金微观组织

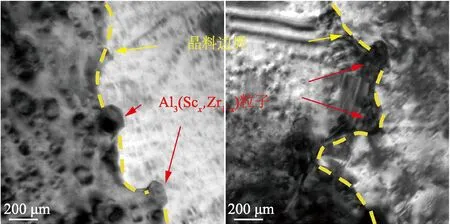

在常规铸造凝固过程中,大多数研究将晶粒细化归因于Al3Sc/Al3Zr的异质形核作用。在选区激光熔化成形过程中,在SLM成形态合金组织中的晶粒边界上可以发现大量的Al3(Scx,Zr1-x)粒子,通常认为这些Al3(Scx,Zr1-x)粒子是通过原子替代的方式形成的,其形貌如图5所示[49]。这些位于晶界的Al3(Scx,Zr1-x)颗粒在凝固过程中不起成核作用,并且结构将随其化学成分而变化[39,49]。

图5 选区激光熔化成形Al-Mg-Sc合金中位于晶界的Al3(Scx,Zr1-x)粒子[49]Fig.5 SLM of Al3(Scx, Zr1-x) particles at grain boundaries in Al-Mg-Sc alloy[49]

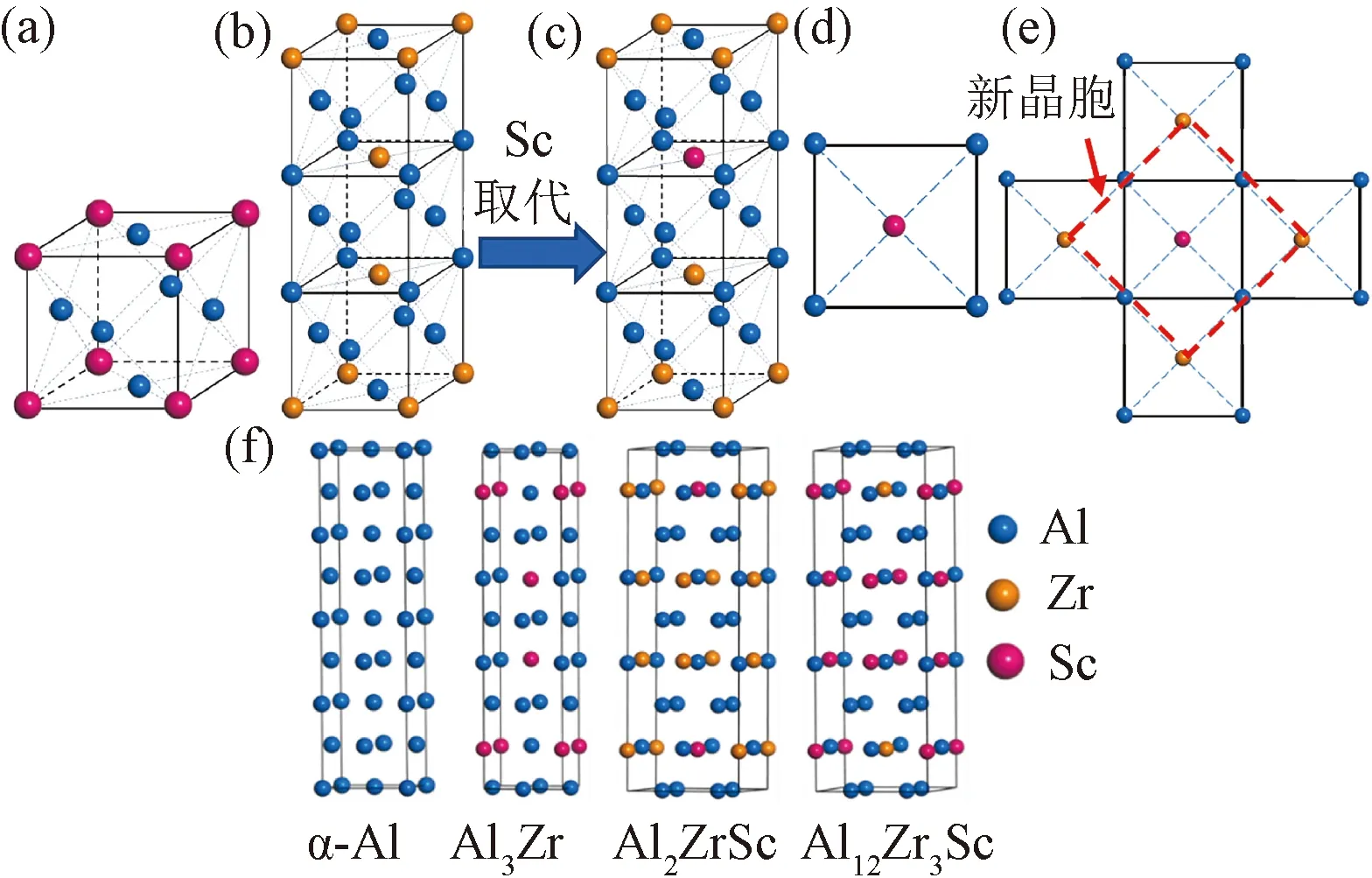

Kendig等[50]发现,Zr在Al3Sc中的最大固溶体约为Sc晶格位置的1/3;Harada等[51]认为Zr可以取代Al3Sc(晶体结构为L12)粒子中多达1/2的Sc原子。改变合金中的整体Sc/Zr会导致Al3(Scx,Zr1-x)颗粒的Sc/Zr比相应变化,晶体结构也发生了变化。用Zr取代Al3Sc中的Sc可以诱导晶体结构的转变以及晶格参数的降低,一旦达到Al3(Scx,Zr1-x)中的最大浓度,额外的Zr将形成具有晶体结构DO23的Al3(Scx,Zr1-x)颗粒[49]。

2.1 选区激光熔化Al-Mg-Sc系高强铝合金成形态微观组织

一般选区激光熔化成形的Al-Mg-Sc-Zr合金具有非均匀晶粒结构,其微观组织主要由熔合边界处的细晶粒(FG)带和熔池内部区域的粗晶粒(CG)组成。初生Al3(Scx,Zr1-x)析出物在熔池界面富集,形成等轴晶带,而初生Al3(Scx,Zr1-x)析出物在熔池内部缺乏,形成扇形柱状晶区,如图2所示。熔合边界处的FG带中断了柱状晶粒通过层的外延生长。SLM过程中的重复熔融固化使更多的CG区转变为FG区,构造了一个复杂的网络结构,在块状沉淀中FG和CG区交替出现。

除了晶粒结构的不均匀性外,第二相粒子在整个熔池中也表现出不均匀性,其在FG带中富集,但在CG区中明显缺失。FG区中的第二相粒子主要是富含Sc/Zr、Mn/Fe和Mg/Si的粒子。相比之下,在CG区中未发现富含Sc/Zr的颗粒,这些富含Sc/Zr的颗粒是凝固过程中形成的初生Al3(Scx,Zr1-x)[52]。初生Al3(Scx,Zr1-x)和时效Al3(Scx,Zr1-x)之间的不同结构被认为是由不同的形成顺序造成的。图6所示为选区激光熔化成形Al-Mg-Sc合金中典型的金属间化合物的晶体结构[49]。初生Al3(Scx,Zr1-x)的形成类似于包晶反应,相邻晶胞(001)面的中心原子必须是Zr,以获得最小能量和周期结构。Sc替代Al3(Scx,Zr1-x)中的Zr原子,Sc倾向于替换位于(001)平面中心的Zr原子,如图6(c)所示。在这里,Al3(Scx,Zr1-x)是由改变的晶格常数和空间群形成的,它更倾向于与Al3Zr(DO23)相一致,与L12结构相比,Al3Zr(DO23)具有更少的空间对称性。这种空间对称性的差异使得当原子发生取代时,初生Al3(Scx,Zr1-x)的空间群更有可能发生变化。Zhao等[49]根据生成焓、结合能和合金的Sc/Zr比得出的结果,Al12Sc3Zr应该是SLM中初生Al3(Scx,Zr1-x)最可能的成分,这与Shi等[53]Sc/Zr的原子比接近3∶1的结果一致。由于初生Al3(Scx,Zr1-x)的不稳定性,一个粒子中可能存在包含Al12Sc3Zr在内的各种形式的Al3(Scx,Zr1-x)。

(a)为L12的Al3Sc粒子;(b)为DO23的Al3Zr粒子;(c)为Sc取代后的Al3(Scx,Zr1-x)粒子;(d)为(001)平面的Al3(Scx,Zr1-x)粒子;(e)为(001)平面与邻近的Al3(Scx,Zr1-x)粒子;(f)为计算结果得出的Al3(Scx,Zr1-x)中原子占位情况[49]图6 选区激光熔化成形Al-Mg-Sc合金中典型的金属间化合物的晶体结构Fig.6 Crystal structures of typical intermetallic compounds in Al-Mg-Sc alloy formed by SLM

根据晶体学特征的不同,在不同阶段生长的Al3(Scx,Zr1-x)可以分为初生和二次(时效),大部分初生Al3(Scx,Zr1-x)颗粒位于晶界,界面不连贯,形状不规则。SLM过程中初生Al3(Scx,Zr1-x)粒子在边界上大量存在,这些粒子与基体的界面不相关,不能作为凝固过程中的形核粒子,这些在凝固过程中形成的初生Al3(Scx,Zr1-x)在晶粒细化、裂纹消除和组织演变中起着重要作用。

2.2 选区激光熔化Al-Mg-Sc系高强铝合金热处理态微观组织

选区激光熔化成形后的高强Al-Mg-Sc合金,受Sc/Zr在α-Al基体中的低平衡固溶度限制,SLM成形Al-Mg-Sc-Zr适当的后热处理为直接时效[28]。时效后,在晶粒内部发现了大量具有相干界面的球形次生Al3(Scx,Zr1-x)颗粒,这与初生Al3(Scx,Zr1-x)表现出不同的特性。Al3(Scx,Zr1-x)颗粒的形核主要由SLM加工过程中的凝固顺序和时效过程中的原子扩散速率决定。由于Sc元素在Al基体中具有较快的扩散速率,时效析出的次生Al3(Scx,Zr1-x)颗粒最初在初始阶段形成Al3Sc颗粒。Zr随后进入分散体,并在初始Al3Sc颗粒周围形成富Zr壳[54]。Zr壳层的存在,使富Zr壳层成为阻碍Sc扩散的屏障,进而抑制Al3(Scx,Zr1-x)沉淀的粗化[55]。壳核结构Al3(Scx,Zr1-x)析出相的平均半径比Al3Sc小,再结晶温度高[56]。

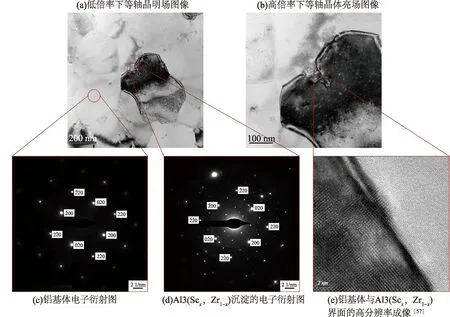

同样,在选区激光熔化成形态合金的微观组织中CG区和FG区的二次Al3(Scx,Zr1-x)析出物具有相似的粒度分布。图7所示显示了选区激光熔化成形态高强Al-Mg-Sc合金在330 ℃/4 h时效处理的TEM图像。由于初生Al3(Scx,Zr1-x)的固溶沉淀过程中Sc/Zr的消耗,FG区中Sc/Zr的过饱和度低于CG区,这导致直接时效后FG区中的二次Al3(Scx,Zr1-x)析出物减少。随着对选区激光熔化成形态Al-Mg-Sc合金时效处理时间的延长,合金也经历了两个阶段的变化。Al3(Scx,Zr1-x)析出相在第一阶段不断析出,强化相数量不断增加,表现为合金强度的提高和塑性的降低。在第二阶段,完成了Al3(Scx,Zr1-x)相的析出,该相具有良好的稳定性和较低的团聚倾向,这种性质导致了合金相对稳定的力学性能,随着时效时间的延长Al-Mg-Sc合金的力学性能仍保持在相近的水平[57]。由于高密度的晶内Al3(Scx,Zr1-x)析出物和钉扎在晶界上的各种其他颗粒,即使在热处理后,在加工状态下观察到的双峰晶粒尺寸分布仍能保持[58]。Shen等[57]研究了选区激光熔化成形的Al-Mg-Sc合金500 ℃均质热处理和330 ℃时效处理后的微观组织和力学性能。通过增加均质处理时间,合金微观结构趋向于再结晶,熔池边界逐渐消失,亚微米细晶不断生长形成微米等轴晶粒,硬度和拉伸强度不断下降。而时效处理在1 h达到最佳,延长时效处理力学性能下降不明显。

图7 选区激光熔化成形态高强Al-Mg-Sc合金在330 ℃/4 h时效处理的TEM图像Fig.7 TEM images of the Al-Mg-Sc-Zr alloy after aging treatment at 330 ℃ for 4 h

增材制造铝合金的热处理技术是Al-Mg-Sc合金成型之后重要的强化技术以及当前研究的热点,采用合适的热处理工艺会显著增强SLM高强铝合金的强度,但关于增材制造Al-Mg-Sc合金热处理研究主要停留在热处理工艺制度对其强度和延展性的改变方面,对其不同热处理过程中微观熔池变化、晶界迁移和第二相粒子强化行为上的研究还尚显不足,需要加强在该方面的深入研究。

3 力学性能特征

选区激光熔化成形制备Al-Mg-Sc合金为过饱和固溶体,其中Mg、Sc、Zr和其他元素均匀溶解在铝基体中。Sc作为时效硬化剂,形成的Al3Sc可以有效提升合金的强度,同时,Zr也具有类似的作用。时效处理后,过饱和固溶体中析出大量弥散的第二相粒子,阻碍了位错的滑移,提高了合金的强度,随着时效保持时间的增加,Al基体中晶粒略微长大,内应力稳定释放,导致硬度部分降低。同时,第二相粒子引起了位错滑移阻力的增加,这增加了拉伸试验中塑性变形的难度,降低了试样的塑性[59]。

在塑性变形过程中,应变硬化率(屈服强度/极限拉伸强度)与两种类型的位错积累过程有关,总位错密度的增加会通过位错强化提高流动应力。同时,位错积累能力与晶粒结构有关,如晶粒尺寸和晶粒不均匀性。通常,晶粒细化会导致晶界位错增加,并促进几何必须位错的产生。由于初生Al3(Scx,Zr1-x)形核位点的不同沉淀行为,在SLM成形态Al-Mg-Sc样品中形成了由超细等轴晶和柱状晶交替组成的非均匀晶粒结构,形成了额外的变形强化,并提高了其应变硬化能力,从而使选区激光熔化成形的Al-Mg-Sc合金的强度和塑性得到了良好的结合[60-61]。

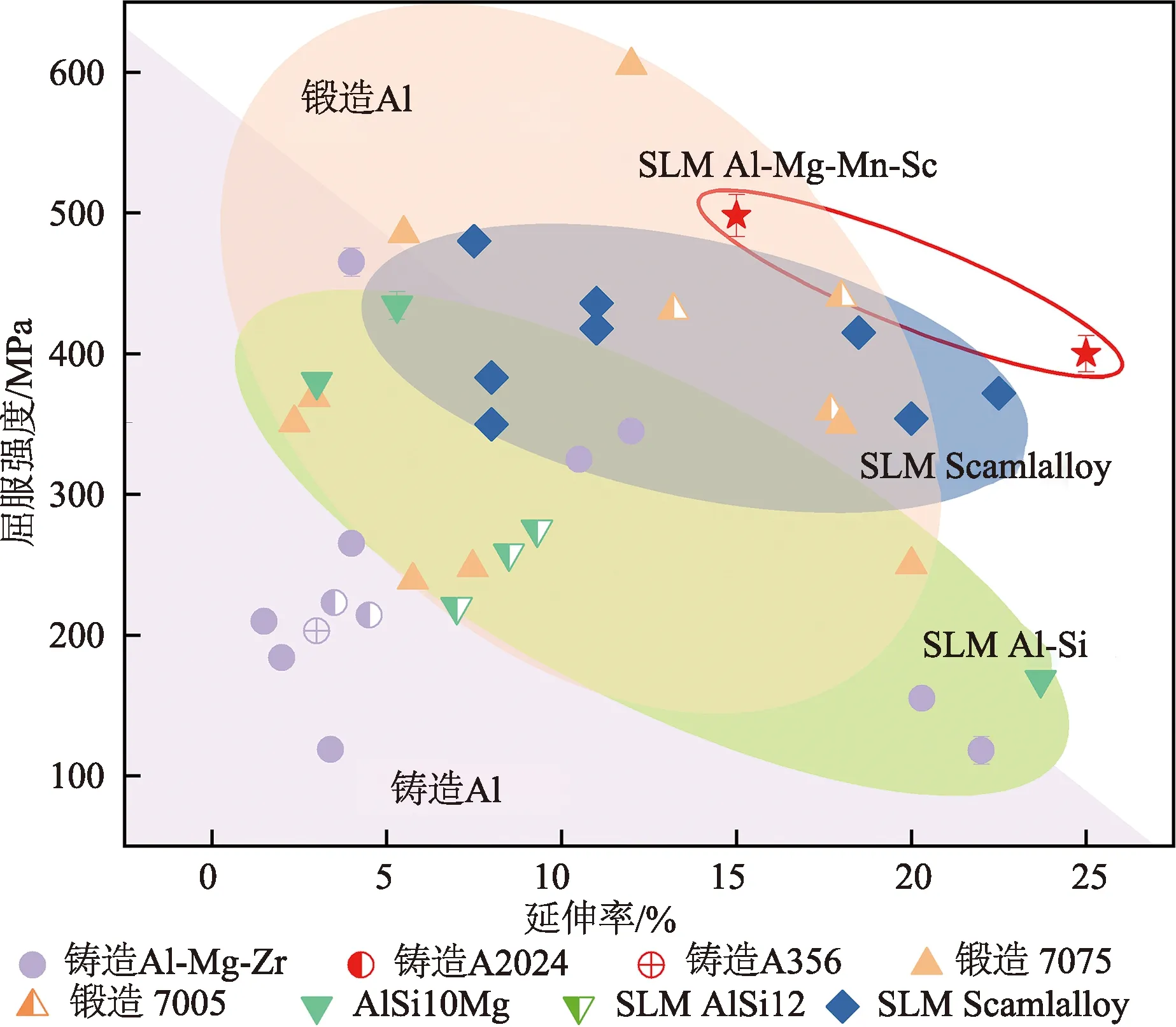

如图8所示显示了增材制造成形的高强Al-Mg-Sc合金的综合力学性能与传统加工制备方法之间的区别,可以看出选区激光熔化成形方法制备的Al-Mg-Sc合金相比于传统加工制备方法具有更高的强度和更好的延展性[37]。在塑性变形过程中,由于裂纹倾向于在晶界处萌生,易沿着滑移带生长,因此晶粒越小,裂纹路径越曲折,裂纹扩展阻力越高[62]。而在选区激光熔化成形的Al-Mg-Sc铝合金中,较深的熔池和细小的扇形边界会导致更为弯曲的裂纹路径,导致颈缩后延伸率的增加。Jakkula等[63]研究了Al-Mg-Sc-Zr的应变速率敏感性,发现合金中Mg和Sc通过抵消各自相反的应变率敏感性,保持高应变率下屈服应力稳定,轻质高强Al-Mg-Sc合金综合力学性能优异,适用于航空航天等军工领域的轻量化装备制造。

图8 选区激光熔化成形制备的高强Al-Mg-Sc合金与传统方法制的Al-Mg-Sc合金(如铸造、锻造)以及SLM Scamlalloy铝合金的拉伸性能比较[37]Fig.8 High strength Al-Mg-Sc alloy prepared by SLM and traditional Al-Mg-SC alloy (such as casting, wrought) and the comparison of tensile properties of SLM Scamlalloy aluminum alloys[37]

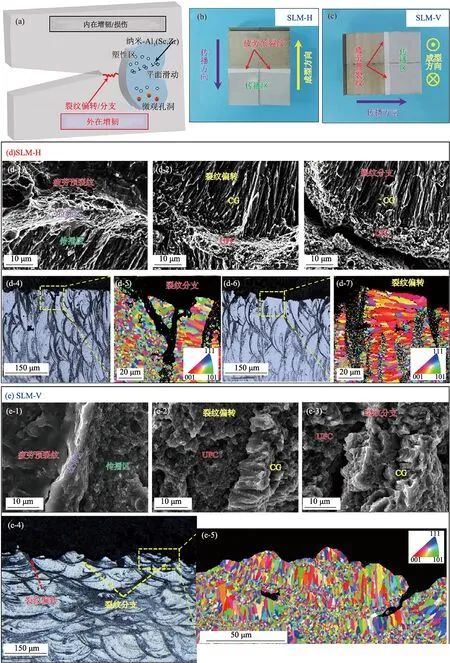

对于大多数领域的关键应用,高断裂韧性是安全设计要求的关键特性之一。然而,韧性通常随着强度的提高而降低,在选区激光熔化成形的Al-Mg-Sc系合金中,断裂韧性与裂纹尖端与超细非均匀微观结构之间的相互作用有关,如图9所示显示了裂纹在选区激光熔化制备的高强Al合金微观组织中的扩展与延伸机理。裂纹尖端和非均匀α-Al基体微观结构之间的相互作用使合金两种类型的外部韧化机制:裂纹偏转和裂纹分支,如图9(d)、图9(e)所示。尽管柱状区域存在脆性裂纹扩展,但裂纹的扩展可以有效地停留在细晶区域。这些外部增韧机制降低了裂纹扩展的驱动力,有效地抑制了裂纹扩展,从而提高了断裂韧性[64]。

(a)为SLM 处理的 Al-Mg-Sc-Zr 合金的内在和外在增韧机制示意图;(b)、(c)为拉伸轴垂直于成型方向试样和拉伸轴平行于成型方向试样宏观特征;(d)、(e)为(b)、(c)中分离的断裂表面和沿裂纹扩展方向的横截面上SEM、OM和EBSD特征图9 选区激光熔化成形制备的高强Al-Mg-Sc合金断裂过程中裂纹扩展及增韧机制[64]Fig.9 Crack propagation and toughening mechanism during fracture of high-strength Al-Mg-Sc alloy prepared by SLM[64]

4 结论与展望

近年来,随着增材制造的不断发展,选区激光熔化成形制备铝合金的发展迅猛,选区激光熔化方法是制备高强铝合金较好的选择,Al-Mg-Sc系铝合金作为轻质高强铝合金的首选,目前仍面临很多难题需要去克服。

(1)在选区激光熔化成形高强Al-Mg-Sc合金中,含有大量的Sc元素作为主强化元素,在凝固和热处理过程中形成的初生和时效Al3Sc在晶粒细化、裂纹消除和组织演变中起着重要作用,近年来,Sc元素已广泛应用于其他铝合金增材制造体系。但其作为一种贵重的稀土元素,大大增加了合金本身的原材料成本,如何找到合适的替代元素或方案,找到替代Sc元素的一种或多种元素同样可以实现其在铝合金中的强化效果,降低Al-Mg-Sc系铝合金的生产成本以达到工业化大批量生产是研究人员所需要解决的问题,推动增材制造Al-Mg-Sc系高强铝合金更为广泛的应用。

(2)在选区激光熔化成形Al-Mg-Sc合金微观组织控制方面:如今选区激光熔化成形的Al-Mg-Sc系铝合金微观熔池为典型的双模微观结构,这样的结构较传统铝合金中晶粒已显著减小,但其特有的细等轴晶区相较于粗等轴晶区晶粒大小还是有明显的区别,而熔池的成型过程也导致扇形区内是细等轴晶区,扇形外围为粗等轴晶区,沿等轴晶由内而外生长,这也导致了较为明显的各向异性,成型合金沿着熔池生长方向拉伸强度更高,同时,在选区激光熔化成形的高强铝合金塑性变形过程中,柱状晶区也是裂纹生长的主要路径。因此,控制选区激光熔化成形的高强铝合金等轴化以达到各向同性,促进等轴晶向柱状晶转变是研究人员需要解决的问题。同时,在选区激光熔化制备的高强Al-Mg-Sc合金中,Si、Fe、Ti等微量元素的掺杂也会对高强铝合金的性能产生较大的影响,不过在相关SLM成型铝合金有关文献中却极少提及,研究大多止步于铸锻等传统成型铝合金,这一方面研究颇为浅显,需要进一步的深入研究探讨。

(3)选区激光熔化成形制备的Al-Mg-Sc高强铝合金的强度还不能达到传统铝合近的强度,限制了其应用范围。固溶强化和第二相强化是选区激光熔化成形高强Al-Mg-Sc合金的主要强化方式,但通过这两种强化方式后所得到的Al-Mg-Sc系合金依旧很难以达到传统铝合金的强度,在实际应用中,仍然无法取代传统铝合金的地位。目前在选区激光熔化成形Al-Mg-Sc合金的研究中,主要集中在拉伸强度、屈服强度、硬度和延展性等,但实际生产中铝合金的应用需求更为广泛,例如抗冲击、变形,耐腐蚀等,有待研究部人员进一步的深入研究选区激光熔化成形的Al-Mg-Sc合金的其他特征性能。