板式扩散焊矩形微通道换热器中S-CO2 流动与传热特性的数值模拟

李 洪, 任 燕, 章立新, 高 明, 刘婧楠, 杨其国

(1.上海理工大学 能源与动力工程学院,上海 200093; 2.上海市动力工程多相流动与传热重点实验室,上海 200093)

发展新型高效发电技术是提高能源利用效率、实现节能环保最直接有效的方式[1]。相对于传统工质的动力循环系统,超临界二氧化碳(S-CO2)布雷顿循环系统具有效率高、洁净度高、灵敏度高、成本低以及结构紧凑等优点[2],被认为是新兴能源利用方式中最具应用前景的能源转换系统之一,得到了国际学术界和工业界的广泛关注[3]。

目前,S-CO2布雷顿循环已成为第四代先进核能系统的备选热力方案之一[4]。循环系统中的热交换器(如预冷器、回热器等)是系统中的重要部件,直接影响着整个系统的高效性和紧凑性。印刷电路板式换热器(PCHE)自面世以来,由于性能优势,且契合我国能源技术转型升级和未来碳中和的需求[5],在太阳能工程、液化天然气工程和核反应堆工程等领域得到了广泛的关注[6]。研究表明,使用条件、流体流态及通道结构等因素均会影响PCHE的流动与传热特性,且在确定的应用背景下,通道结构的影响最为显著。PCHE通道结构分为连续型和非连续型,涵盖直线型、折线型、S形和翼型等多种形式;通道截面包括圆形、半圆形、矩形、三角形和梯形等多种形状。受制于蚀刻加工技术,目前半圆形截面通道的研究应用较为广泛[7]。Geyer等[8]在恒定热流密度的边界条件下,对比分析了半圆形截面直线型通道与S形通道的传热效果,结果表明对于充分发展的层流流动而言,S形通道能够达到强化传热的目的,同等工况下的强化效果可达2.5~3倍。Gupta等[9]探索了恒定热流密度时通道截面形状对传热特性的影响,结果表明在雷诺数(Re)低于200时,不同截面形状的传热效果为三角形>矩形>半圆形>圆形。Lee等[10]对比了折线型通道不同截面形状对传热特性和压降特性的影响,证实矩形通道同时具有最佳的传热特性和最大的阻力损失。范凌灏等[11]的研究发现,在保持矩形微通道当量直径不变的情况下,随着截面高宽比的增大,通道表面的平均努塞尔数逐渐升高,传热性能得到提升,但压降也随之增大,流动恶化,微通道换热器的综合性能降低。Cui等[12]对翼型翅片通道的分析结果表明,将形状适宜的翅片交错排布可以使得近壁边界层周期性发展和消失,削弱边界层对流动传热的影响,实现强化传热。综上可知,优化通道的截面形状及扰流部件有助于实现强化传热、改善流动特性,但往往会造成生产工艺复杂、生产成本高昂等问题。因此,加工工艺便捷高效的矩形通道型PCHE在实现其流动与传热综合性能优化之后,将会拥有广阔的应用前景。

此外,S-CO2布雷顿循环系统中PCHE内的工质为超临界流体,超临界流体是当CO2的温度和压力均高于临界点(31 ℃和7.4 MPa)之后的一种状态,其基本物理性质(包括密度、黏度及扩散性等)均处于气体与液体之间,具有气液的双重特性:其黏度和扩散系数接近气体,因此具有良好的流动性能、渗透性能和传递性能[13]。

随着对PCHE研究的不断深入,以S-CO2为循环工质的实验和理论研究在流动范围、应用领域等方面仍然存在以下不足之处:通道内S-CO2流动与传热局限于低雷诺数范围,且冷侧和热侧通道内工质均为S-CO2的研究尚不充分等[14]。为此,笔者以S-CO2为循环工质,对板式扩散焊矩形微通道换热器内的流动与传热特性展开数值模拟,建立了适用的流动与传热数学物理模型,探索不同Re条件下扰流格栅对微通道内流动与传热特性的影响机理,从微通道的流动特性、传热特性及综合性能等角度进行分析,以提高微通道换热器的流动换热综合性能,并为换热器的结构优化提供理论依据。

1 板式扩散焊矩形微通道换热器的数学物理模型

1.1 物理模型及边界条件

传统PCHE的加工是通过在金属板片上进行光电化学刻蚀形成通道,其工艺复杂、成本高昂[15]。笔者选用的新型板式扩散焊矩形微通道换热器结构如图1所示。该换热器利用激光切割316L不锈钢金属板片,随后以扩散焊方式将9片金属板按照一定次序堆叠形成一组冷热通道,其中第1、第5、第9片为冷热流体换热界面,第2、第3、第4和第6、第7、第8片分别形成热流体通道和冷流体通道(以下分别简称为热通道和冷通道),每3片金属板的厚度为矩形微通道的高度,而冷热通道中格栅分别位于第3和第7片,堆叠而成的逆流换热单元如图1(b)所示,经换热单元周期性重复排列,最终组成一个完整的换热器。

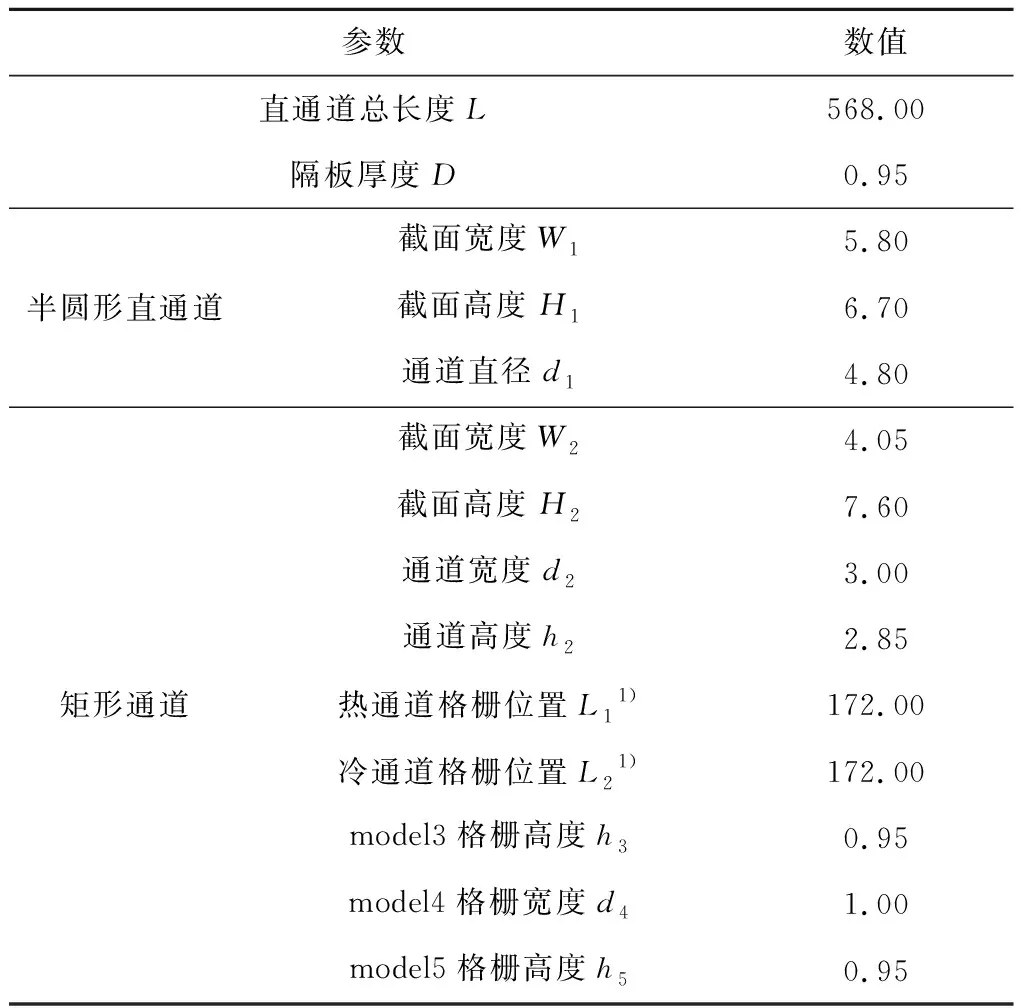

换热器包含18个换热单元,换热器外观尺寸长×宽×高为411.0 mm×112.0 mm×43.6 mm,其中矩形通道断面尺寸为3.00 mm×2.85 mm,格栅高度为0.95 mm。格栅高度是本文换热器结构中的最小几何尺寸(即板片的厚度),本文数值模拟所使用的网格在壁面附近需设置细密的边界层,因此不宜直接选用完整的换热器或者换热单元作为数值模拟对象,以免影响数值模拟的效率和精度。为此,对换热单元的结构进行了简化,建立了如图1(c)所示的冷热通道单元的几何模型,其中矩形通道与格栅等的几何尺寸均为换热器的实际尺寸。

此外,建立了总长度和当量直径相同的半圆形直通道与矩形通道几何模型,如图2(a)所示,其中g为重力加速度。研究表明,在通道内增设扰流格栅,可以起到强化传热的效果[16]。因此,在图2(c)所示的矩形通道基础上,设置了如图2(d)~图2(g)所示的不同的扰流格栅,探索其对换热单元流动与传热特性的影响。图2(e)中的冷热通道几何模型即为图1(c)所示的冷热通道中部设置水平格栅的换热器几何模型。各个模型的相关几何尺寸见表1。

表1 冷热通道结构参数

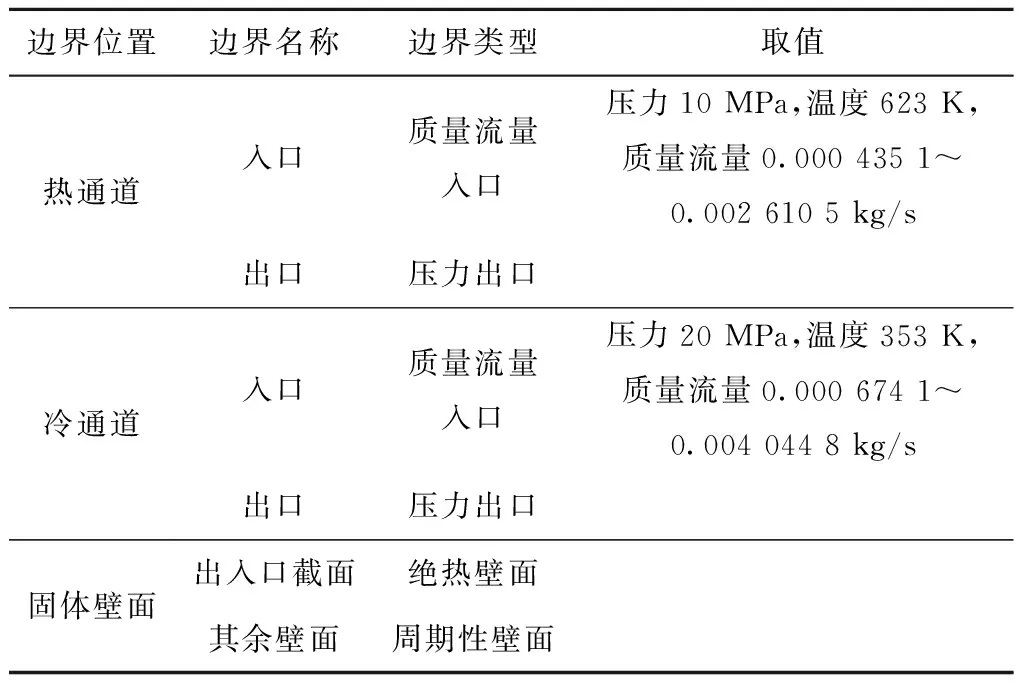

利用Ansys Fluent 18.0软件展开数值模拟研究,其中S-CO2热物性参数来自于REFPROP V9.1,并通过引入实际气体模型(NIST Real Gas)实现动态求解。数值模拟边界条件见表2,其中计算域固体区域材料为316L不锈钢,其密度、比定压热容和导热系数分别为8 360 kg/m3、0.417 kJ/(kg·K)和0.021 kW/(m·K)。

表2 数值模拟边界条件

1.2 流动与传热模型

板式扩散焊矩形微通道中S-CO2流动与传热特性研究的数值模拟控制方程[17]如下:

连续性方程

div(ρu)=0

(1)

动量方程

(2)

ρg+Sv

(3)

(4)

能量方程

(5)

式中:ρ和μ分别为流体的密度和动力黏度;p和T分别为压力和温度;K和c分别为流体传热系数和比热容;u、v和w分别为流体沿x、y和z方向的流速分量;S为广义源项;μt为湍动黏度,本文选用SSTk-ω湍流模型进行湍流计算,因此μt根据式(6)[18]计算。

μt=ρk/ω

(6)

式中:k和ω分别为湍动能和湍动频率,计算方法详见式(7)和式(8)。

Yk+Sk

(7)

Yω+Sω

(8)

式中:Gk为由层流流速梯度而产生的湍动能;Gω为由ω方程产生的湍动能;Γk和Γω分别为k和ω的有效扩散率;Yk和Yω分别为k和ω的发散项;Sk和Sω为自定义源项。

数值模拟选用稳态计算,求解方法采用基于压力-流速耦合的SIMPLE算法,压力项采用二阶迎风离散格式,梯度项采用格林-高斯离散格式,动量和能量均采用二阶迎风离散格式。

1.3 流动与传热特性评价指标

选取努塞尔数(Nu)和流动摩擦阻力系数(f)表征S-CO2在不同通道内的传热特性和流动阻力特性。Nu越大表明流体与壁面之间的传热系数越大;f越大表明流体在通道内的流动损失越大[19]。Nu和f的计算方法如下:

(9)

(10)

式中:qw为监测得到的冷热通道壁面热通量;De为通道的当量直径;λ为通道内流体的导热系数;Tf和Tw分别为流体和壁面的温度;Δp为通道进出口处流体之间的压差;uc为流体流速。

为了兼顾传热特性和流动特性,以综合传热增强因子(PEC)θ作为表征流动与传热特性的综合指标,计算方法见式(11)。当PEC大于1时,表示综合性能优于比较基准(以图2(c)所示的无格栅矩形通道为比较基准,其努塞尔数和流动摩擦阻力系数分别为Nu0和f0)。

(11)

2 模型验证

2.1 网格无关性验证

通过Ansys ICEM在几何模型计算域生成六面体结构化网格,网格质量在0.9以上。为准确反映通道内流体真实的流动与传热状态,在冷热通道壁面处设置了细密的边界层网格。边界层网格的初始高度为0.001 6 mm,增长率为1.2,以确保靠近壁面第一层网格节点处的y+小于1。

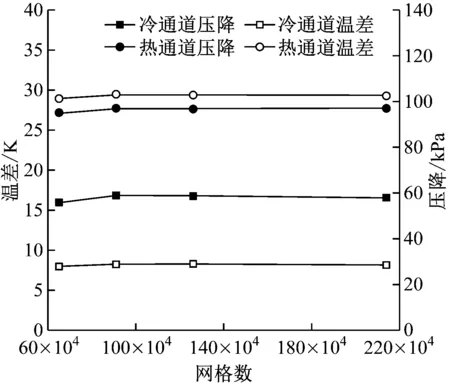

为验证网格无关性,选取65万、91万、126万和214万4种网格数展开数值模拟。其中,冷、热通道S-CO2的入口质量流量分别为2.022 4×10-3kg/s和1.305 2×10-3kg/s,其余参数见表2,数值模拟结果如图3所示。

图3 不同网格数下冷热通道内的流动与传热特性

由图3可知,在相同的工况条件下,冷热通道中的压降和温差均随着网格数的增加而变化,并在网格数超过91万时基本趋于稳定,表明此时网格数增加对计算结果的影响可以忽略。因此,为提高计算效率,选用126万网格方案进行数值模拟。

2.2 模拟准确性验证

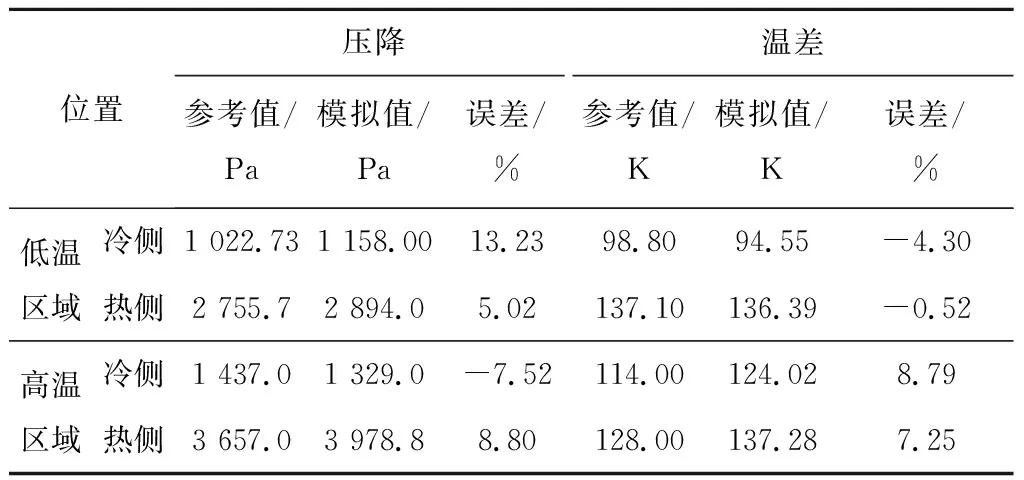

以Meshram等[20]的研究结果为参考标准,在相同的边界条件下验证所建物理模型的准确性,几何模型采用半圆形直通道模型(即model1)。验证结果见表3,其中误差为(模拟值-参考值)/参考值。

表3 模拟准确性验证结果

由表3可知,数值模拟得到的冷热通道内的压降及温差与参考值基本一致,压降的误差范围为-7.52%~13.23%,温差的误差范围为-4.30%~8.79%。综上所述,所建立的冷热通道换热单元数学物理模型可以满足S-CO2流动与传热特性数值模拟的准确性要求。

3 结果与分析

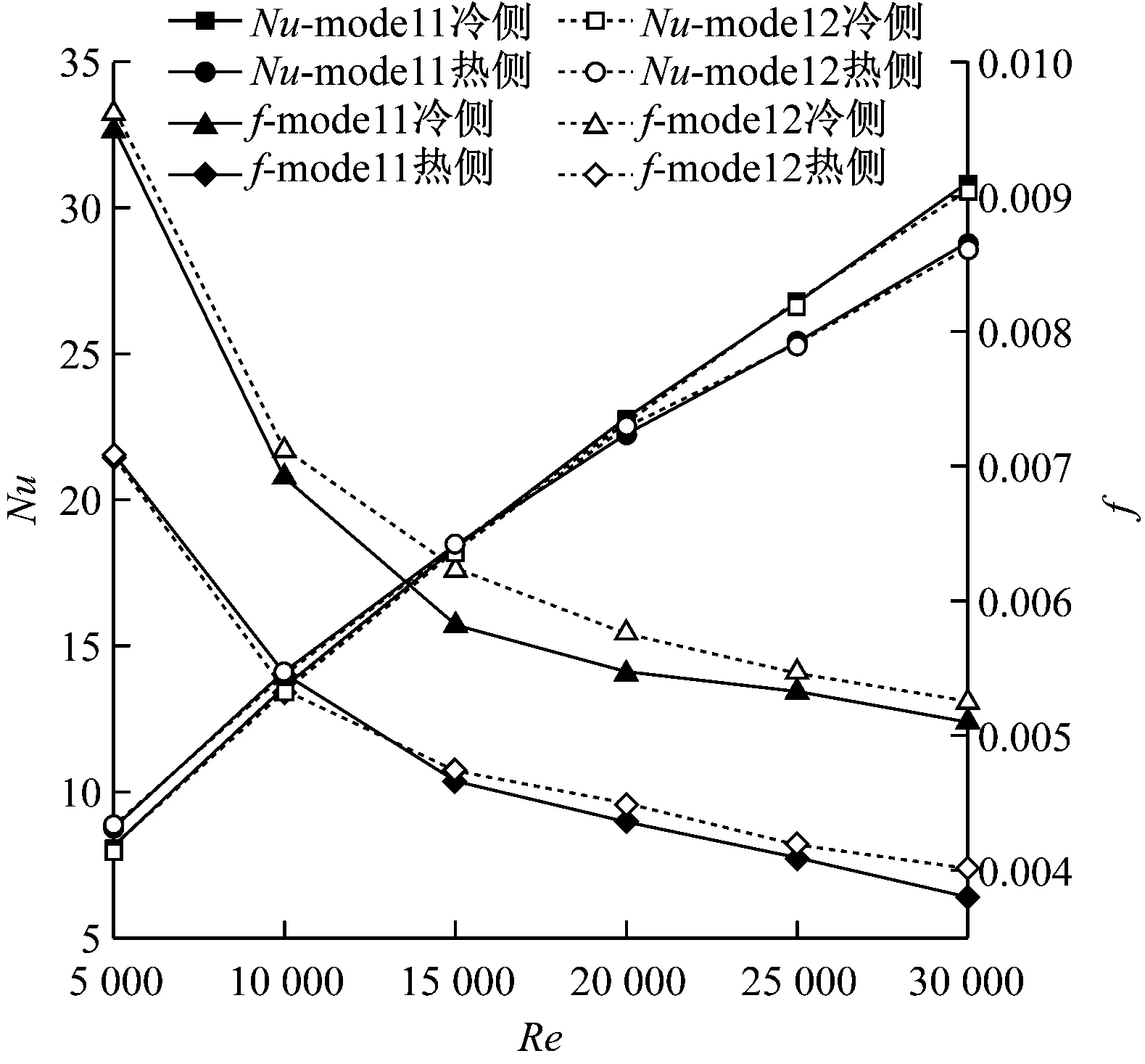

3.1 无格栅时直通道内S-CO2的流动与传热特性

首先研究了通道截面为半圆形(图2(b))和矩形(图2(c))时冷热通道换热单元中S-CO2的传热特性和流动阻力特性,Nu和f随Re的变化情况如图4所示。由图4可知,当5 000≤Re≤30 000时,随着Re的增大,无格栅的冷热通道内Nu增大,而f则减小。这是由于当Re增大时,通道内流速升高、湍流加剧,增强了S-CO2与壁面之间的对流换热,因而表现出更好的传热特性;同时,流速升高使得近壁面附近的层流边界层变薄,通道中流动摩擦阻力相应减小。对比相同Re工况下的数值模拟结果不难发现,截面为半圆形的直通道传热性能较弱但流动摩擦阻力较小,而截面为矩形的直通道传热性能较好,但流动摩擦阻力较大。

图4 无格栅时直通道内Nu和f随Re的变化情况

图5给出了无格栅半圆形直通道PEC随Re的变化情况。由图5可以看出,当Re>5 000时,在无格栅情况下,半圆形冷热直通道的PEC均略大于1,且在相同Re条件下,热通道内流速大于冷通道内流速,因而热通道的PEC均大于冷通道的PEC。此外,半圆形直通道内的PEC随着Re的增大先升高后降低,当Re为25 000左右时,综合传热效果最好。

图5 无格栅半圆形直通道PEC随Re的变化情况

综上所述,半圆形直通道的综合传热性能虽然优于矩形通道,但优势并不明显。因此,考虑到半圆形直通道加工工艺复杂、生产成本高昂,优化矩形通道结构、实现通道强化传热、提升综合传热性能更具实际意义。

3.2 设置格栅时矩形通道内S-CO2的流动与传热特性

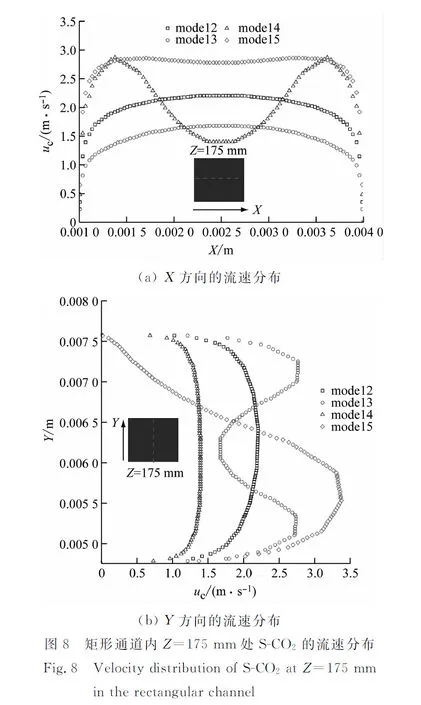

为了分析通道内热流场情况,沿几何模型Z轴方向选取了4个取样面,取样面与热通道入口之间的距离分别为60 mm、175 mm、393 mm和508 mm,即第2个取样面位于热通道格栅下游3 mm处,第3个取样面位于冷通道格栅下游3 mm处。图6给出了Re为20 000时,3种扰流格栅设置方式对矩形通道内温度分布的影响。由图6可知,在相同Re条件下,热通道内的温度梯度大于冷通道内的温度梯度,且对比Z=175 mm和Z=393 mm处的温度云图不难发现,热通道内扰流格栅对温度场的影响更加显著。

图6 矩形通道内不同位置处的温度分布云图

Fig.6 Contours of temperature distribution at different positions in the rectangular channel

此外,由图2(b)可以看出,将扰流格栅设置在通道中部,对通道壁面处温度边界层的影响较小;而将扰流格栅设置在通道两侧,对通道壁面处温度边界层的影响则较大。将图6(a)与图6(d)、图6(e)对比可知,S-CO2经过位于通道两侧的水平格栅后,其对侧近壁处温度边界层变薄,近壁处流体与壁面之间的温度梯度减小,实现了热通道与冷通道之间的强化换热,其中图6(d)及图6(e)同为两侧水平格栅模型,不同的是图6(d)反映的是远离水平格栅换热界面处的温度分布,图6(e)反映的是紧靠水平格栅换热界面处的温度分布。考虑到湍动能是衡量流体混合能力的重要指标,冷热通道内S-CO2在流经扰流格栅后湍动能会发生急剧变化,以热通道为例,图7给出了通道中心截面处3种扰流格栅设置方式对热通道内S-CO2湍动能分布的影响。 以图7(a)为比较基准可知,图7(b)及图7(c)中在通道中设置扰流格栅可以显著增强流体扰动、促进流体混合,且图7(d)中扰流格栅下游流体的湍动能峰值最高、湍动程度最强、湍动范围最大。因此,将扰流格栅水平设置在通道两侧(即model5)时,扰流效果最好,可以有效改善近壁面流体与壁面之间的流动与传热。

图7 矩形热通道内S-CO2的湍动能分布云图

Fig.7 Contours of turbulent kinetic energy distribution of S-CO2 in the hot rectangular channel

图8给出了Z=175 mm处矩形热通道内S-CO2的流速分布。由图8可知,无格栅时矩形通道(即model2)内S-CO2在X方向和Y方向的流速分布均呈梯形状,近似于管内完全发展的湍流流速分布;设置格栅后,随着格栅设置方式的变化,矩形通道内S-CO2在不同方向的流速分布呈不同V形驼峰状。在相同边界条件下,将扰流格栅水平设置在通道两侧(即model5)时,矩形通道内S-CO2在X方向的平均流速和Y方向的峰值流速分别为2.71 m/s和3.38 m/s,均为最大值,可以有效促进流体换热,但同时也会影响矩形通道内的阻力特性。

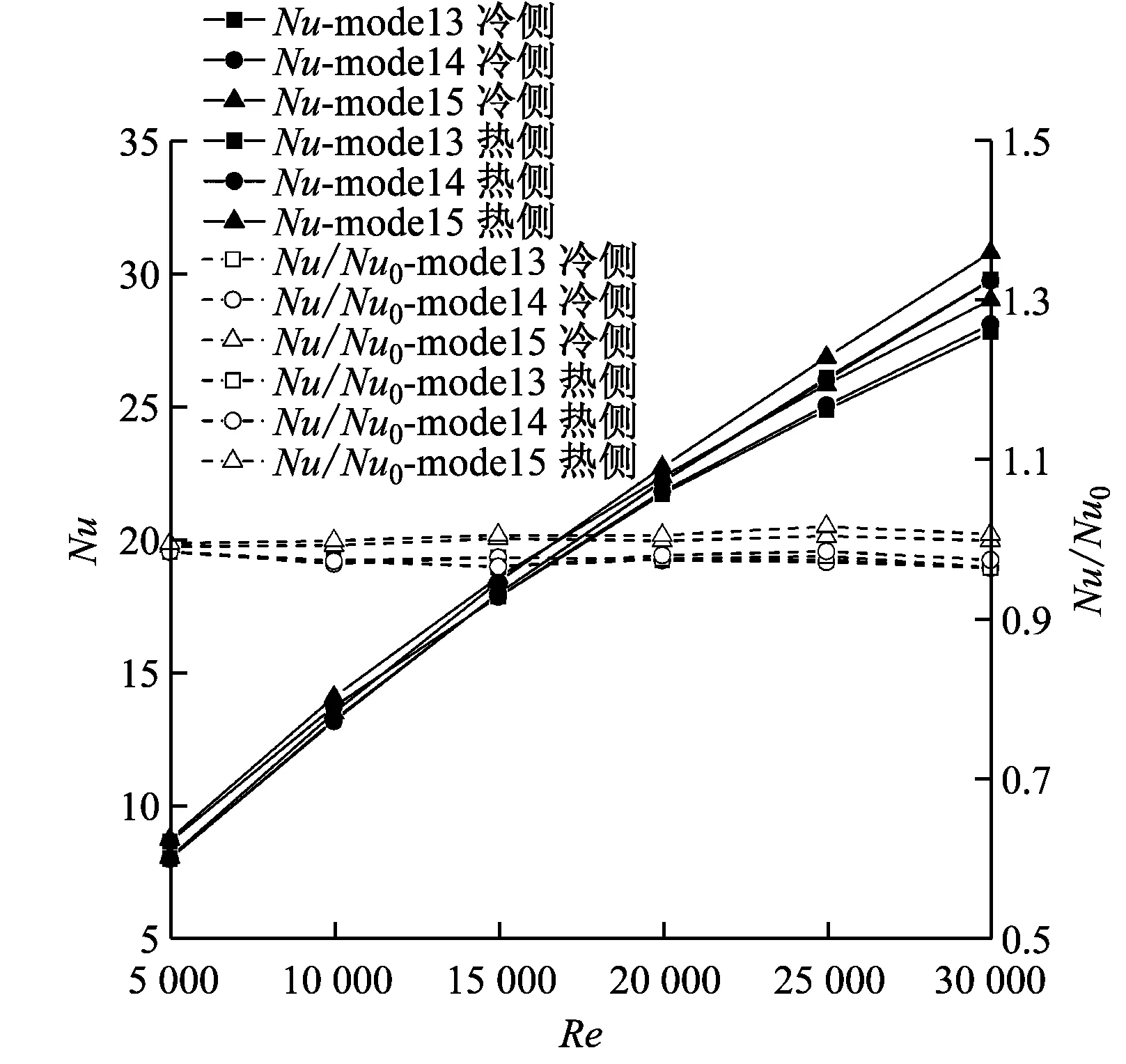

以无格栅矩形通道为比较基准,对比分析了不同格栅设置方式对通道内流动与传热特性的影响,如图9所示。由图9可知,在本文研究范围内,设置格栅后矩形通道内的Nu随着Re的增大而逐渐增大,而f则随着Re的增大而逐渐减小,且随着Re的持续增大,f的变化将趋于平缓,与图4中无格栅时矩形通道内Nu和f随Re的变化趋势相同。此外,随着Re的增大,矩形通道内的Nu/Nu0几乎保持不变,f/f0则缓慢增大。当Re相同时,将扰流格栅水平设置在通道两侧(即model5),Nu/Nu0和f/f0相对较大,这意味着该通道的传热性能较好,但流动摩擦阻力较大;将扰流格栅水平或者竖直设置在通道中部(即model3或model4),Nu/Nu0和f/f0差别不大,此时矩形通道的传热性能较差,但流动摩擦阻力也较小。

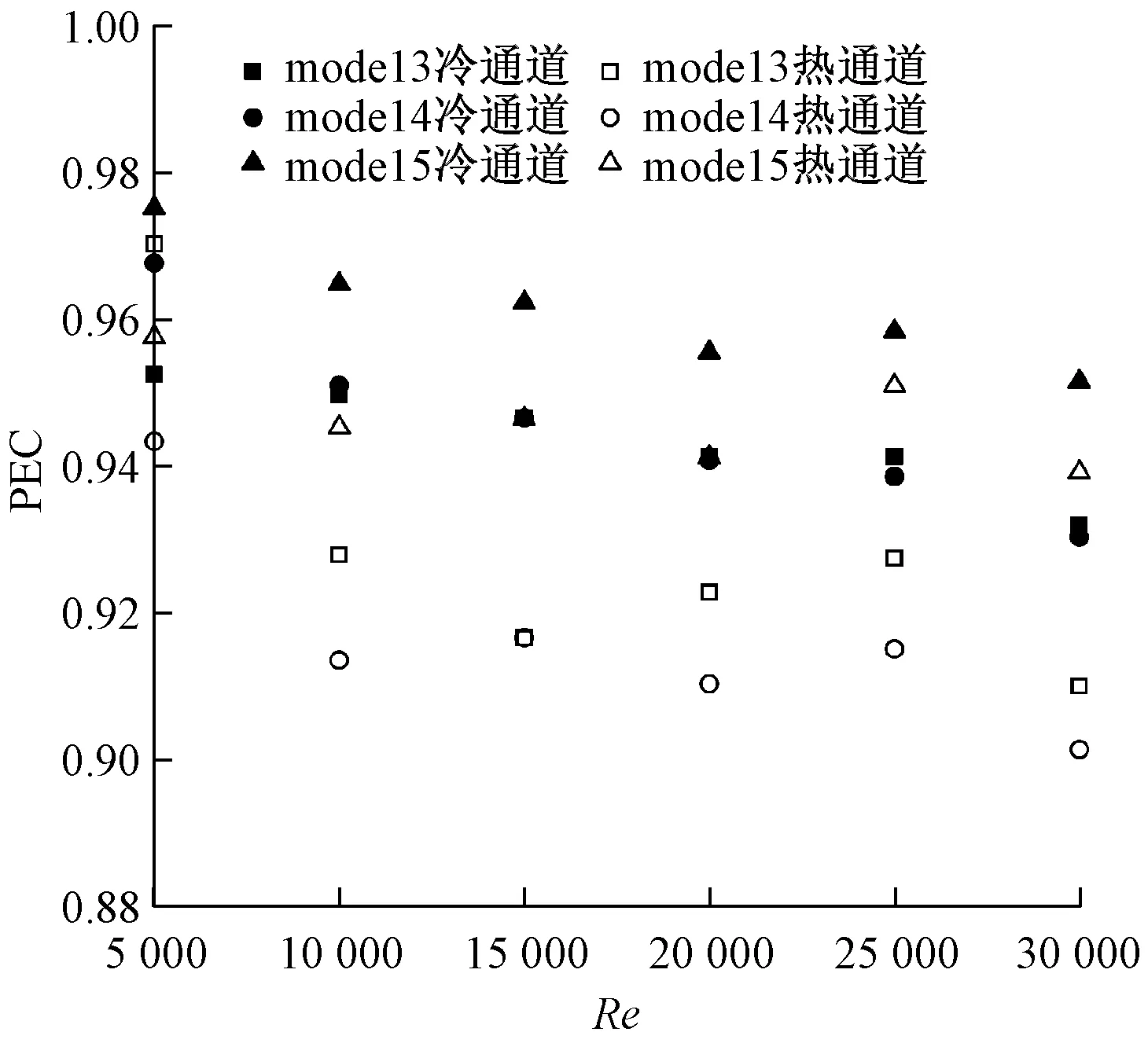

为了综合对比不同通道中的流动与传热特性,设置格栅后矩形通道内的PEC如图10所示。由图10可知,3种扰流格栅设置方式使得冷热通道内部的PEC均小于1,且随着Re的增大,PEC整体上呈缓慢下降趋势。与无格栅的矩形通道相比,设置格栅后虽然可以增强传热,但同时也会增大流动摩擦阻力,导致综合传热性能降低,且流速越高则综合传热性能越差。因此,矩形通道内扰流格栅的优化设计需在保障强化传热的基础上,尽可能降低对流动摩擦阻力的影响。对比图6~图10不难看出,在本文研究范围内,将扰流格栅水平设置在矩形通道两侧的扰流效果最好,在单独考虑传热特性时,其传热性能最优。因此,之后将在此基础上,进一步探索扰流格栅间隔、个数以及形状尺寸等因素对流动和传热特性的影响机理,实现通道综合传热性能以及换热器整体性能的优化。

(a) Nu和Nu/Nu0随Re的变化情况

图10 设置格栅后矩形通道内PEC随Re的变化情况

4 结 论

(1) 随着Re的增大,板式扩散焊矩形微通道换热器换热单元冷热直通道内的S-CO2流速增大、湍流加剧,Nu随之增大,f反而减小。

(2) 未设置扰流格栅时,与矩形通道相比,在相同Re条件下,半圆形直通道的传热性能较弱,同时流动摩擦阻力较小,综合传热增强因子大于1,即相同当量直径的半圆形直通道的综合传热性能优于矩形通道。

(3) 设置扰流格栅后,在相同Re条件下,扰流格栅水平设置在矩形通道两侧时的扰流效果和传热性能最优,综合传热性能相对最高。

(4) 与半圆形直通道和无格栅矩形通道相比,目前的扰流格栅设置方式在增强传热的同时会增大流动摩擦阻力,导致综合传热增强因子降低。为兼顾换热器流动与传热特性以及生产制造成本,需以扰流格栅水平设置在通道两侧的换热单元为基础,进一步深入探索扰流格栅的优化设计。