旋流式喷嘴结构优化分析及试验验证

浦承皓, 丁志伟, 沈远娴, 施 栋

(1.生态环境部核与辐射安全中心,北京 100082; 2.上海核工程研究设计院有限公司,上海 200233)

符号说明:

ρ——密度,kg/m3

U——切向速度,m/s

u——速度,m/s

φ——体积分数

α——喷雾角,(°)

μ——动力黏度,Pa·s

p——压力,Pa

x、y、z——坐标

V——轴向速度,m/s

g——重力加速度,m/s2

Δp——压差,kPa

qm——质量流量,kg/s

W——径向速度,m/s

t——时间,s

下标

1、2——液相、气相

核电厂的稳压器喷淋、化工设备中的喷雾干燥、农业灌溉和燃油喷嘴等场合中多采用压力旋流式喷嘴来提供雾化流体。工程中一般采用模拟件试制并开展喷淋试验验证的方式来设计旋流式喷嘴,设计迭代流程复杂且成本较高。采用数值模拟方法可系统分析喷嘴内流场各特性参数及变化规律,研究喷嘴结构参数对雾化性能的影响,从而指导喷嘴的设计和使用。陈锦琛等[1]采用体积分数(VOF)方法和雷诺应力湍流模型(RSM),研究了高压力情况下压力旋流式雾化喷嘴的雾化流场特性,结果表明数值模拟与实验结果吻合较好。陈炳等[2]通过VOF方法对喷嘴内外流场进行三维全尺寸数值模拟,研究了喷嘴稳定喷雾时内流场径向分布特性及轴向变化规律,分析了喷嘴内部形成空气涡的喷口旋流条件。于浩洋等[3]通过实验测试与数值计算结合的方式对喷嘴的雾化特性进行了研究,测试了不同压差和雾化空气压力下喷嘴的雾化颗粒度与喷雾角。周昊等[4]利用流量分布测试系统对大流量低背压螺旋喷嘴的流量分布特性进行了实验和仿真研究,分析了螺旋喷嘴的尺寸参数对其流量分布特性的影响。

核电厂的稳压器喷嘴在一回路超压时,在压差驱动下向稳压器内喷淋雾化后的冷却水,达到控制核电厂一回路压力和温度的目的。传统核电厂稳压器喷嘴设计时一般仅考虑流量压差特性,但是在非能动压水堆核电厂中,因非能动设计理念要求在低压差运行工况下需实现大流量喷雾,并且应尽可能优化喷雾特性,提高喷淋冷却效率和稳压器压力控制响应速度。因此,喷雾分布均匀、喷雾角适中、雾化颗粒度好等高阶喷雾特性成为非能动核电厂稳压器喷嘴设计的关键目标。笔者通过数值仿真对某非能动核电厂的稳压器喷嘴开展优化设计研究,分析喷嘴旋水芯结构参数对喷雾特性的影响,并进行了试验验证。

1 喷嘴结构设计

核电厂稳压器喷嘴结构见图1,冷却水由旋水芯进入旋流室,在旋流室内混合,最后经出口喷出形成雾化。笔者结合非能动核电厂的需求,对稳压器喷嘴进行精细化和优化设计,拟设计的某核电厂稳压器压力旋流式喷嘴性能参数要求见表1。喷嘴需要在额定压差下,将冷却水以表1中的喷雾角和流量均匀地喷入稳压器汽腔中。

表1 拟设计的旋流式喷嘴参数

2 数学模型及计算方法

2.1 数学模型

2.1.1 气液两相流动模型

喷嘴内流动采用VOF方法进行模拟,假定气液两相之间不存在化学反应和物理相变。

连续性方程为:

∂ρ/∂t+∂(ρui)/∂xi=0

(1)

动量方程为:

(2)

体积分数方程为:

∂φ/∂t+ui∂φ/∂xi=0

(3)

密度为:

ρ=φρ1+(1-φ)ρ2

(4)

速度为:

ui=φui1+(1-φ)ui2

(5)

流体体积分数φ处于0~1内。

2.1.2 网格模型及求解设置

将计算域分成出口直断、涡流室、旋水直断和旋水芯等区域,根据不同尺寸与流域特点分区块划分建立混合网格。以表2中2号喷嘴的结构为例,计算域网格平均尺寸为2 mm,网格数为813 890,节点数为562 254,具体见图2。喷嘴进口定义为压力进口,出口为压力出口,出口处设置空气出口回流,壁面条件为标准无滑移壁面,求解器设置离散格式为二阶迎风格式。

表2 旋水芯仿真模型的设置

(a) 结构模型

2.2 喷嘴仿真模型的设置

旋水芯是喷嘴最重要的结构件,其螺旋槽数目(以下简称槽数)n、槽深h、槽宽b、螺旋升角β和导程对喷雾性能有决定性的影响。喷嘴结构优化设计的关键即是旋水芯结构参数优化,为分析旋水芯结构参数对喷雾性能的最终影响并开展优化设计,分别取不同的旋水芯关键参数进行仿真研究。

在喷嘴设计理论基础上对满足表1要求的喷嘴进行了初步设计,共设计10组模拟计算的结构参数(见表2)。围绕旋水芯结构参数(槽数、槽深、螺旋升角)的变化,形成4个对照组的研究:槽数(1号和2号),槽深(2号~7号),螺旋升角(2号、8号和9号),其他结构优化(2号和10号)。其中2号喷嘴与10号喷嘴结构参数相同,区别在于10号喷嘴在旋水芯中部增加了补流孔。

3 喷嘴内流场特性

3.1 流动特点和压力场特性

以2号喷嘴计算结果为例,流场迹线和中轴面压力云图见图3。内流场呈轴对称形态,流体流动轨迹近似为螺旋线,流体进入旋流室后,在上部进行螺旋混合,在下部形成稳定漩涡。压力沿半径方向由壁面向中心处依次递减,在旋流中间部位存在似固体旋流区和准势流区过渡段,旋转流体在此区域产生低压。由于中心区域的压力很低,有时会出现背压,造成外界空气由喷口压入喷嘴内部的情况,从而在中心区域内形成贯穿整个旋流腔或出口局部部分的空气柱。当中心产生空气柱时,喷雾区域中间的液滴分布较少,分布均匀性能较差,甚至产生空心锥形喷雾。

3.2 速度场特性

2号出口截面速度云图见图4,出口截面的速度分布见图5,其中Y方向为轴向,X和Z方向为出口截面处垂直于Y方向的切向和径向。在出口截面处,总速度分布为中间小、两边大的“凹”字形态。喷嘴出口处中间段(r=0~10 mm,r为出口半径),平均速度约为7.8 m/s,在出口两侧(液膜喷出处,r=>10~21 mm),速度与出口半径成正比增加,平均速度约为9.5 m/s。中间速度分量保证了实心喷雾的形态,同时喷雾分布量在中间偏少。

图5 2号喷嘴出口截面速度分布

根据出口截面速度矢量的各速度分量,利用式(6)可计算喷嘴出口截面上各点处的流体喷出角度,即喷雾角。其中液膜厚度中心处的喷雾角与喷嘴实际喷雾角最为接近,可以定义为平均喷雾角。

(6)

2号喷嘴出口截面处的喷雾角分布见图6。在出口壁面处喷雾角为82°。

图6 2号喷嘴出口截面处的喷雾角分布

4 喷雾性能优化分析

4.1 槽数的影响

在旋水芯其他尺寸不变时,取槽数分别为两槽(1号)和四槽(2号)的喷嘴进行计算。在额定压差40.8 kPa下,两槽喷嘴的质量流量为5.65 kg/s,四槽喷嘴的质量流量为9.91 kg/s。两槽和四槽喷嘴出口截面处的喷雾角分布见图7。同等压差工况下,两槽喷嘴的喷雾角比四槽喷嘴小。但是在出口截面中心区域,两槽喷嘴的喷雾角比四槽喷嘴大,两槽结构的喷雾分布均匀性更好。因此,增加槽数可以在有效增加流量的同时增加喷雾角,但是会降低喷雾分布均匀性。

图7 1号和2号喷嘴出口截面处的的喷雾角分布

4.2 槽深的影响

4.2.1 槽深对喷雾形态的影响

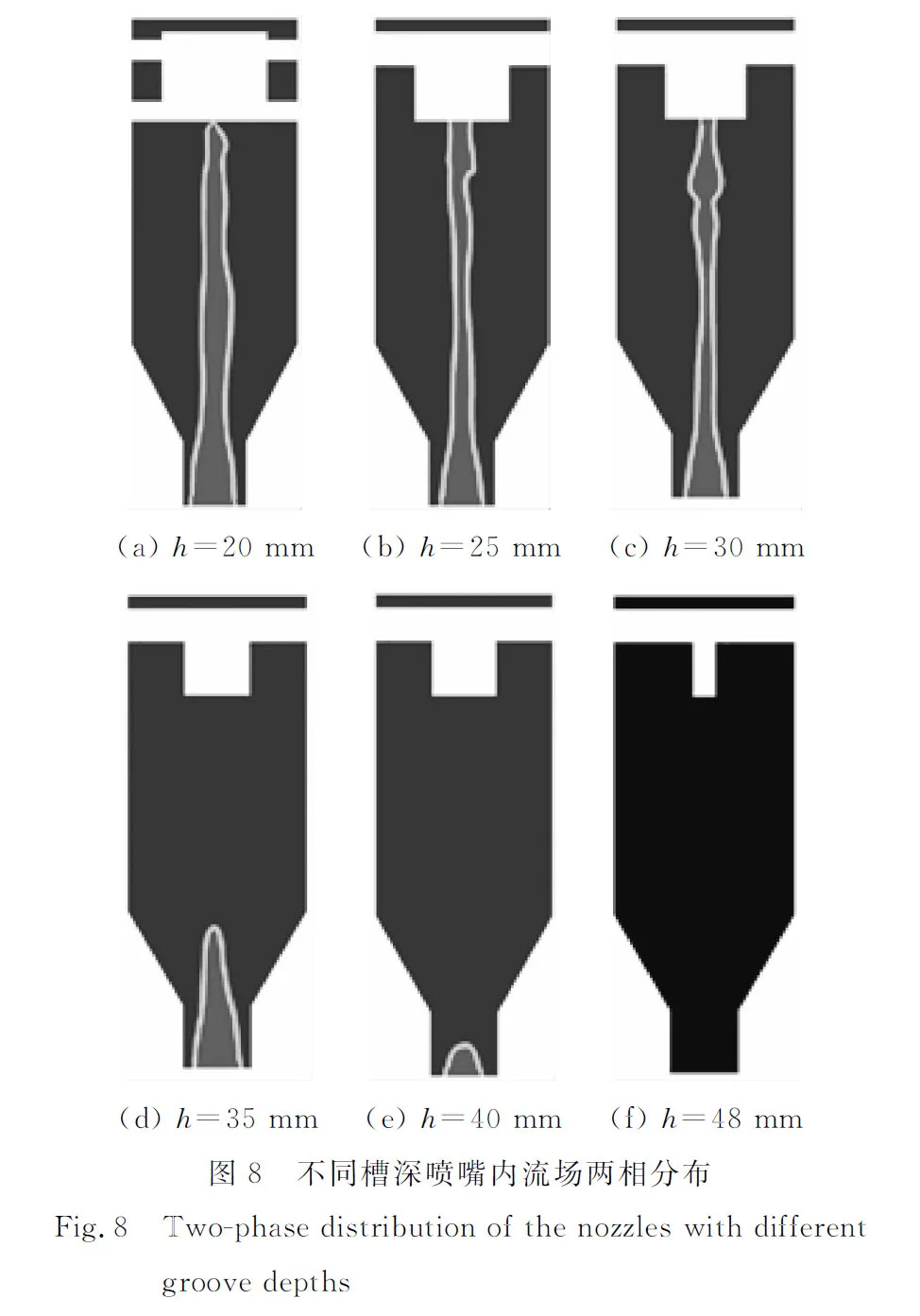

在旋水芯其他尺寸不变时,取槽深h分别为20 mm(3号)、25 mm(4号)、30 mm(5号)、35 mm(6号)、40 mm(7号)和48 mm(2号)分别开展计算。不同槽深喷嘴的中轴面空气相和水相分布见图8。

由图8可见,部分喷嘴流场中存在空气芯。空气芯可以分成2部分:在旋流腔内部为圆柱状,在喷嘴出口处呈钟罩状。槽深较小时(h=20 mm、25 mm、30 mm),形成贯穿整个旋流室的空气柱,在出口处呈钟罩状。随着槽深增加(h=35 mm、40 mm),因螺旋槽存在角度,径向速度与切向速度相比不能忽略,流体在旋流室上端混合充分,中心压力虽小,但并非贯穿整个旋流室,空气回流只产生于喷嘴出口处,只在旋流室出口端形成钟罩状空气柱。随着槽深继续增加(h=48 mm),径向速度引起液体在旋流室中完全混合,中心过渡区虽然压力低,但为微正压,空气回流少,不形成空气柱,喷雾流为实心扇形形态。

因此,槽深是影响喷嘴有效截面系数的最关键参数,直接导致旋流室内部空气柱的产生,决定喷雾流是否为实心扇形喷雾。增加槽深不仅可以有效增大湍流的程度,而且可以降低出口中心形成空气回流的趋势,使雾化形成实心锥体的效果。

4.2.2 槽深对喷嘴质量流量的影响

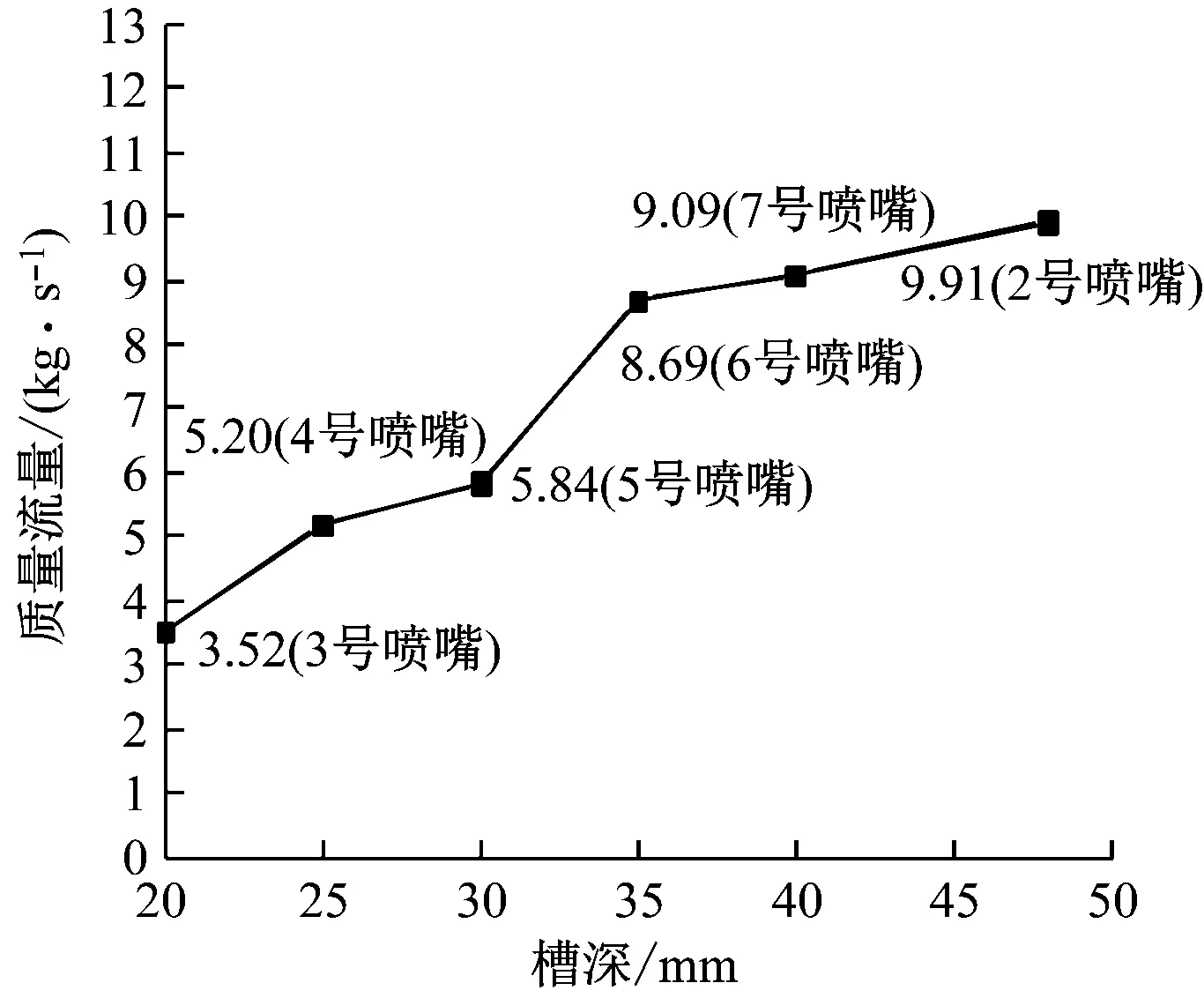

在额定压差40.8 kPa下,不同槽深喷嘴质量流量变化见图9。随着槽深增加,喷嘴流阻减小,质量流量将增加。特别是在槽深从30 mm增加到35 mm时,质量流量增加幅度较大。

图9 额定压差40.8 kPa下不同槽深喷嘴的额定质量流量

4.2.3 槽深对喷雾角的影响

不同槽深的喷嘴出口截面处的喷雾角分布见图10。当槽深小于35 mm时,出口截面空气柱半径约为6~10 mm,此处区域的喷雾角为0°;当槽深大于40 mm时,旋流混合充分使中心处有喷雾量分布,喷雾角由中心处的5°随半径递增至壁面处的80°。随着槽深减小,喷雾角减小。当槽深增加至实现实心圆锥喷雾时,平均喷雾角约为70°;当槽深较小,只产生空心圆锥喷雾时,平均喷雾角约为50°。

图10 不同槽深喷嘴出口截面处的喷雾角分布

4.3 螺旋升角的影响

保持旋水芯其他尺寸不变时,选取导程分别为180 mm(8号)、240 mm(2号)和300 mm(9号)的旋水芯(即螺旋升角分别为42.7°、50.9°和57°)进行研究。图11为3种螺旋升角喷嘴出口截面处的速度分布图。适当增大螺旋升角,可以提高出口速度和流量,同时增加喷嘴中间的流量分布。但是过大的螺旋升角会减小旋流程度,导致喷雾颗粒度偏大。随着螺旋升角减小,流道变长导致流阻增大,从而导致流量减小。

图11 不同螺旋升角的喷嘴出口截面速度分布

4.4 其他结构改进的影响

1号~9号喷嘴计算结果表明,受制于旋流式喷嘴的特性,喷嘴出口截面中间喷雾量偏小,为实现表1中要求的实心扇形喷雾形态且使喷雾量分布均匀,需增加喷嘴中心处的流量分布。因此对旋水芯结构进行局部改进,在旋水芯中心处增加直径4 mm的补流孔(10号)。10号喷嘴出口截面的速度和喷雾角分布分别见图12和图13。

图12 结构优化后10号喷嘴出口截面速度分布

图13 2号与10号喷嘴出口截面处的喷雾角分布对比

通过在旋水芯中间增加中孔补充垂直流道,喷嘴出口截面中心处的轴向流量得到很好的补充,速度分布变得更加均匀,显著提高了喷雾分布均匀性。对比10号与2号喷嘴出口截面处的喷雾角分布,可以发现增加中孔会减轻旋流室的旋流强度,从而减小喷雾角,特别是中心处的喷雾角接近于0°(流体垂直出口喷出)。同时,在增加中孔后,由于补充流道的作用,在额定压差(40.8 kPa)下,喷嘴质量流量由9.91 kg/s增加到10.12 kg/s。

5 喷雾试验验证

经过10种旋水芯结构的数值仿真对比,最终结构优化后的10号喷嘴最能满足表1要求的喷雾特性。对10号喷嘴进行冷态喷雾性能试验,并将试验结果与CFD结果进行对比。不同工作压力下的喷嘴流量特性曲线见图14。

图14 10号喷嘴流量特性曲线

对比试验结果发现,数值仿真计算的喷嘴流量特性曲线与试验结果接近。通过仿真和试验可以拟合得到流量-压差关系,仿真和试验结果均近似满足通过伯努利方程推导得到的流量压差特性,即压差与流量呈平方比例关系。

数值仿真值:

qm=1.593 5×Δp0.498 0

(7)

喷雾试验值:

qm=1.715 7×Δp0.499 8

(8)

通过试验测得额定压差下喷嘴的喷雾角见图15。经测量,出口处的喷雾角约为80°。而图13中的数值仿真结果显示,10号喷嘴在出口处的喷雾角为78°,二者吻合度高。

(a) 右侧

6 结 论

(1) 适当增加槽数,可以在有效增加喷嘴流量的同时增加喷雾角,但是会降低喷雾分布均匀性。

(2) 槽深是决定喷嘴内空气柱大小的关键因素,决定了最终是否能够产生实心锥形喷雾。同时,增加槽深可以有效增加流量和喷雾角。

(3) 适量增大螺旋升角,可以在不影响喷雾角的情况下提高流量和分布均匀性。

(4) 在旋水芯中部增设轴向孔等补流结构,可对喷雾量和分布均匀性的不足进行针对性的改善。

(5) 旋流式喷嘴的流量压差特性满足伯努利方程,数值模拟结果与试验结果接近。

(6) 本文所述方法为研究喷嘴结构对喷雾特性的影响提供了新的手段,可以有效节省喷嘴试制阶段的设计迭代,对各种工业运用的旋流式喷嘴设计具有参考价值。