超临界二氧化碳压缩机进口干度与气动性能关联性分析

周妙琴, 张靖煊, 黄伟光,3

(1.中国科学院 上海高等研究院,上海 201210; 2.中国科学院大学,北京 100049; 3.上海科技大学,上海 201210)

超临界二氧化碳动力循环因其具有环境友好、中低温效率高、经济性好等优势,与核能、太阳能、地热等多种清洁能源的匹配性良好,被认为是未来具有变革性的发电技术[1]。压缩机是超临界二氧化碳循环的核心部件,为了减小压缩功耗,其设计工况点十分接近超临界二氧化碳的临界点,二氧化碳的剧烈物性变化导致其内部流场更加复杂。

近年来,国内外众多科研工作者对超临界二氧化碳压缩机展开了相应研究。Wright等[2]研究发现超临界二氧化碳压缩机进口会出现两相区。Baltadjiev等[3]的进一步研究表明,在大流量工况下,压缩机叶片前缘会出现两相区。Lettieri等[4]系统地研究了超临界二氧化碳在近临界点时的凝结现象,发现工质冷凝成核的时间比流体在两相区停留的时间长得多,流体几乎没有凝结的机会。Rinaldi等[5]利用数值模拟分析了不同转速下超临界二氧化碳离心压缩机的气动性能,发现压缩机内部两相区面积随转速的增大而增大。赵航等[6]对比分析了不同叶顶间隙大小对两相流的影响,表明叶片前缘两相区面积随叶顶间隙的增加而增大。王婉月[7]研究发现压缩机进口总温的增加和进口气流角的增加均会导致两相区面积增大。曹润等[8]考察了叶顶泄漏流对超临界二氧化碳离心压缩机气动性能的影响,认为与不考虑离心叶轮间隙泄漏损失相比,超临界二氧化碳离心压缩机的气动效率降低了14.0%。

综上可得,两相流问题是超临界二氧化碳压缩机广泛存在的疑难问题。变工况的调节过程或压缩机流场某处存在的局部加速作用,使得微超临界的二氧化碳极易降温降压,进入两相区形成两相流,导致压缩机内部流场趋于复杂化,其与压缩机性能和稳定性的关联性亟待澄清。因此,笔者首次引入干度这一表征两相流的重要无量纲参数,探究其对超临界二氧化碳压缩机内部流场及总体气动性能的影响。

1 几何模型与数值方法

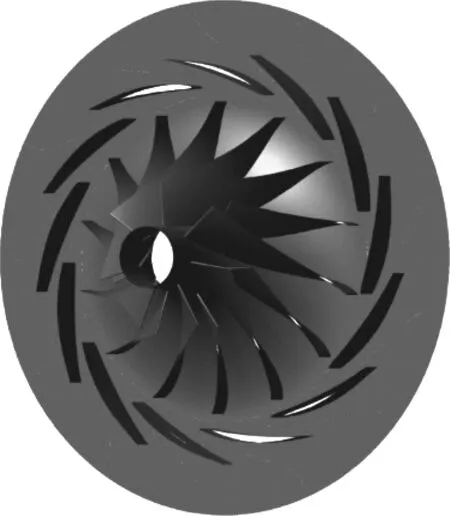

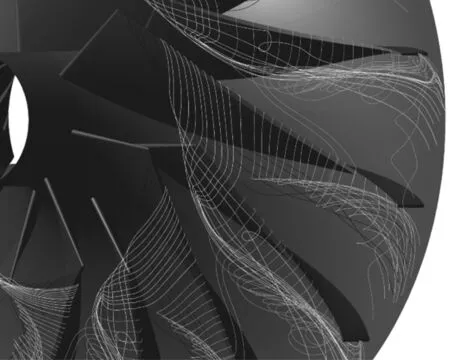

本文的超临界二氧化碳离心压缩机叶轮由7个主叶片和7个分流叶片组成,叶片扩压器由13个叶片组成,如图1所示。其主要设计参数及几何参数见表1和表2。

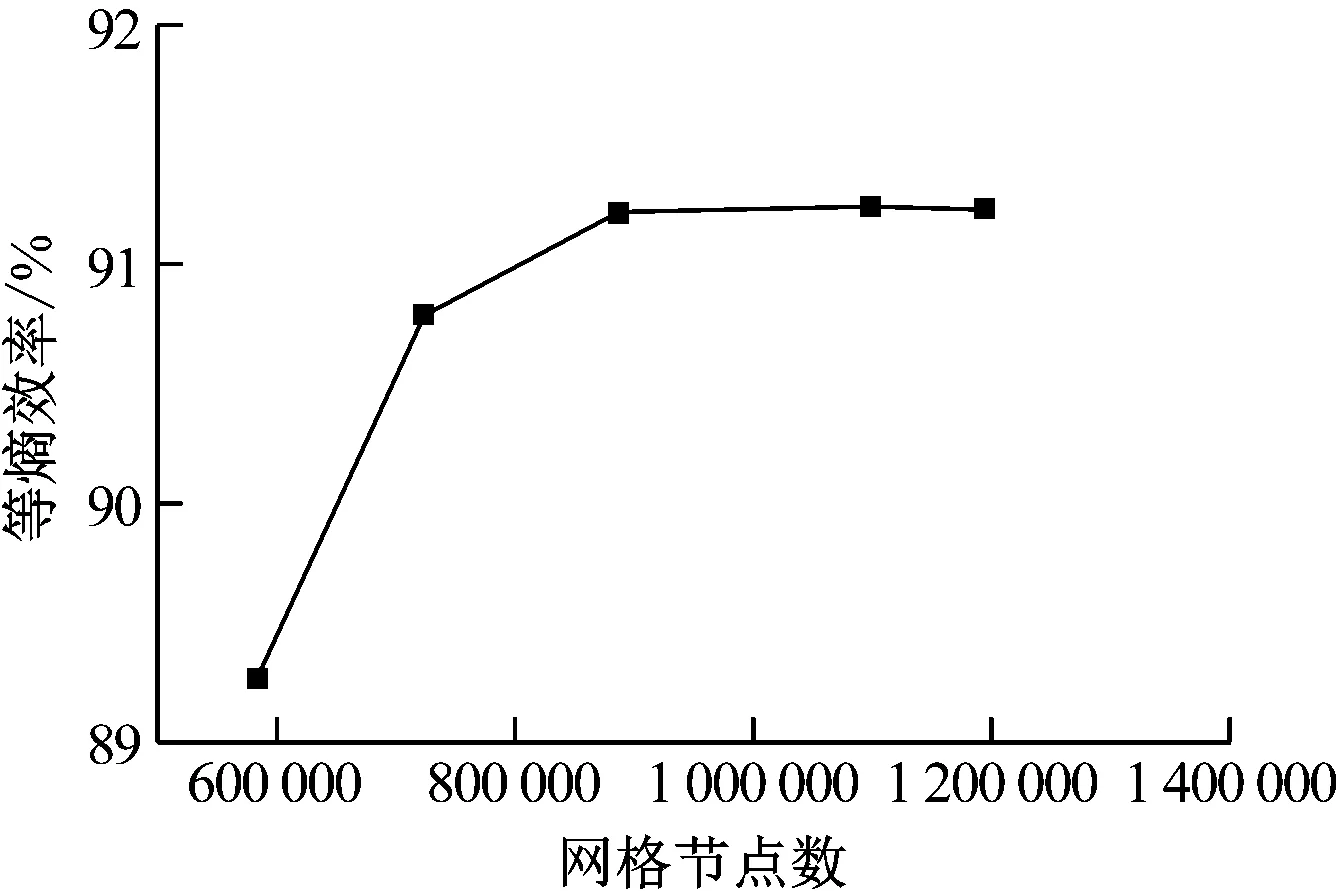

使用NUMECA软件进行数值求解,采用结构化网格,单通道网格节点数为88万。网格无关性验证如图2所示。第1层壁面网格厚度为0.001 mm,y+小于80。

图1 超临界二氧化碳压缩机叶轮及扩压器模型

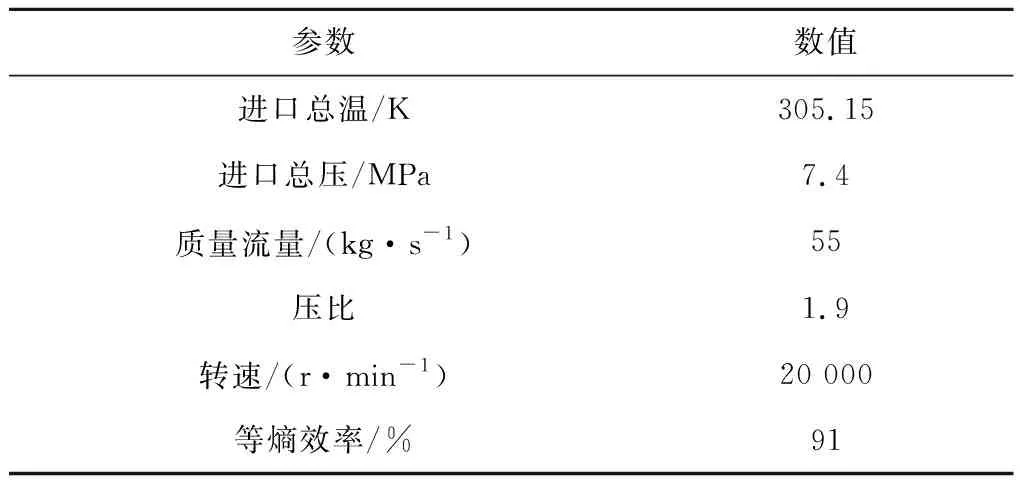

表1 超临界二氧化碳压缩机设计参数

表2 超临界二氧化碳压缩机几何参数

图2 网格无关性验证

为提高数值模拟精度,使用TabGen模块调用REFPROP数据库生成超临界二氧化碳物性参数表,并导入Fine/Turbo求解器求解。此外,选取Spalart-Allmaras (extended wall function)方程进行计算,转静子交界面采用混合平面的周向守恒连接面,当进出口的流量差小于0.5%且全局残差小于10-5时,判定其为收敛。

2 结果分析与讨论

2.1 压缩机特性曲线

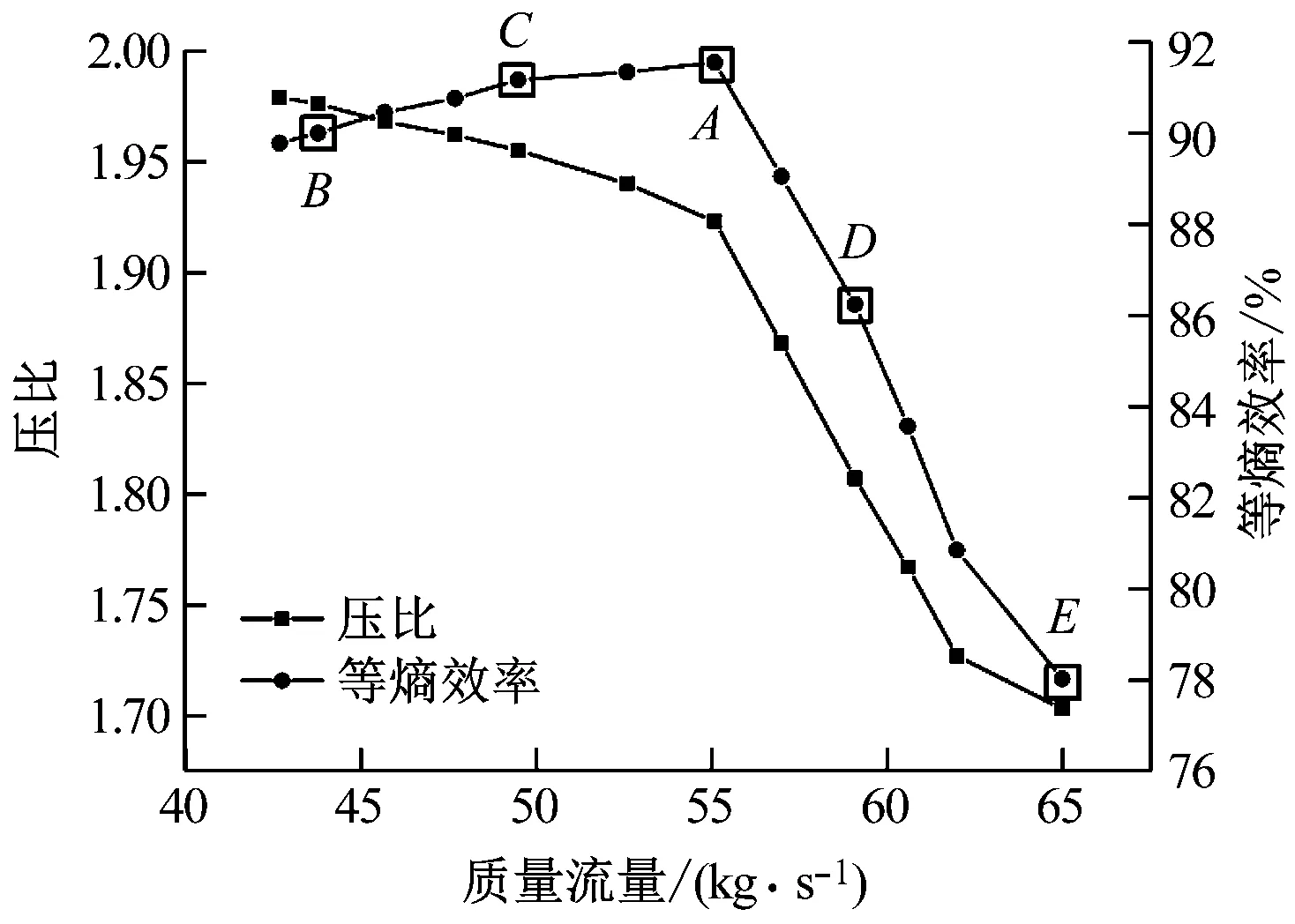

在Fine/Turbo求解器中设置进口总温为305.15 K、进口总压为7.4 MPa,且保持不变,通过改变压缩机流量,获得其特性曲线如图3所示。图中点A为设计工况点,点B、C、D及E为选取的另外4个工况点。

图3 压缩机特性曲线

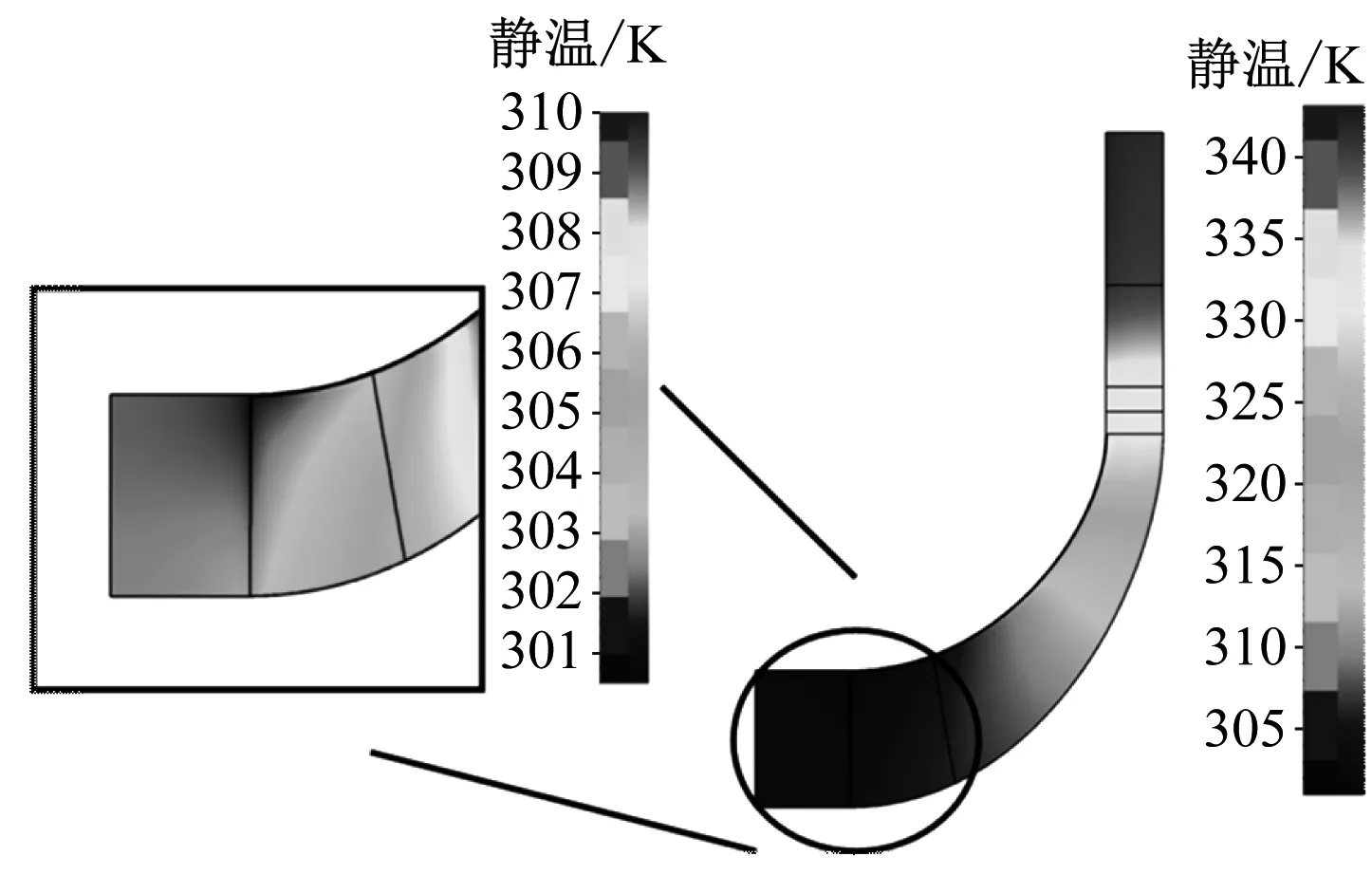

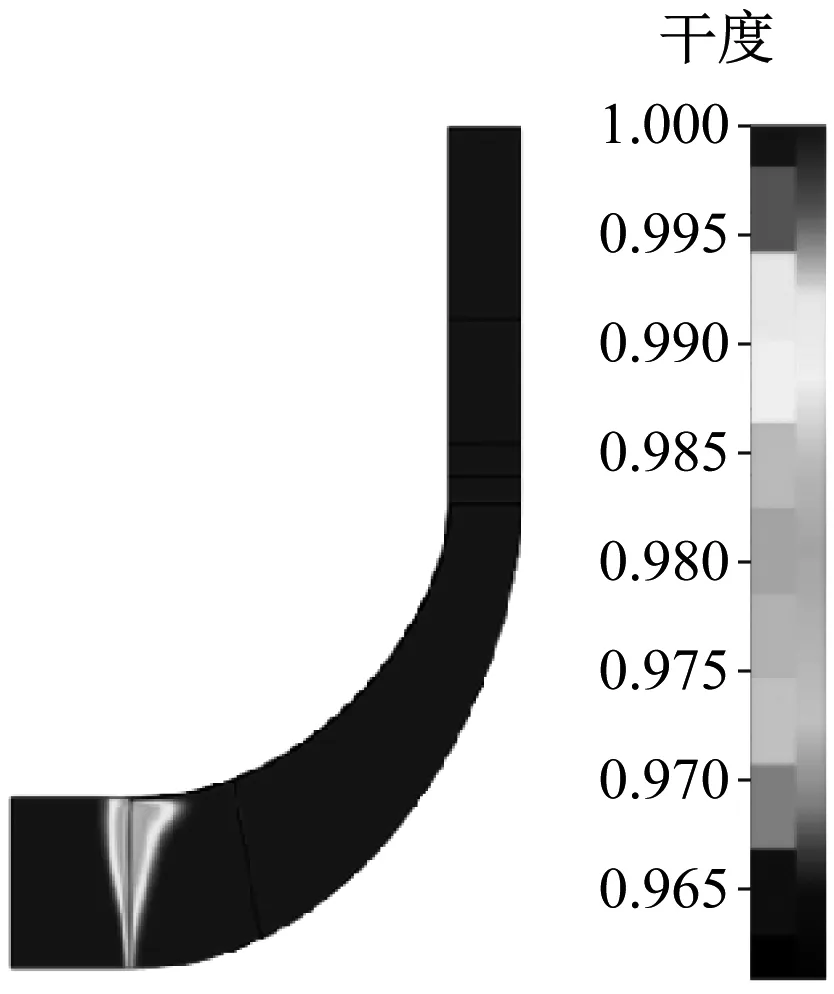

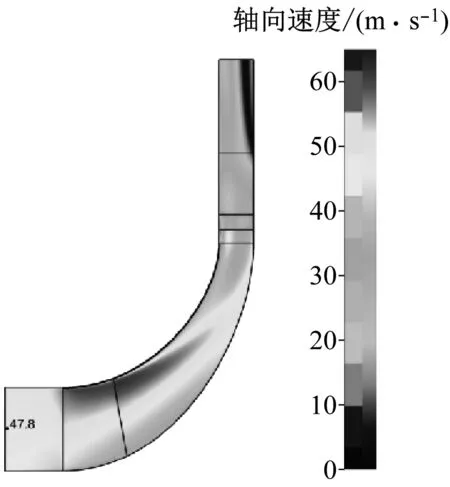

设计点A的子午面静温、静压和干度分布如图4所示。由于叶片前缘流速增大,工质的静压静温降至临界值以下,超临界二氧化碳在主叶片及分流叶片前缘进入两相区,并向压缩机进口端和流道前后扩散。沿叶根向叶顶方向,两相区逐渐扩大,主叶片前缘叶顶处的干度降到最小值。随后,由于压缩机做功,工质的静温静压进一步升高,二氧化碳重新进入超临界状态。

(a) 静温

B、C、D和E这4个工况点的子午面干度分布如图5所示。由图5可知,随着流量增大,流道内两相区的面积逐渐扩大。当流量增大至一定值时,原本集中于主叶片前缘的两相区逐渐扩大至压缩机进口,导致工质在压缩机进口端就完全进入两相区(干度完全小于1)。

(a) 工况点B

2.2 进口干度与压缩机气动性能的关联性

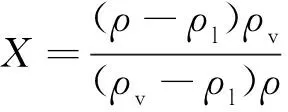

为进一步明确两相区在压缩机内部的发展趋势及其对压缩机气动性能的影响,将压缩机进口干度设为定值,以表征进口处两相流程度,干度定义式为:

(1)

式中:X为干度;ρ为密度,kg/m3;ρv为工质饱和蒸气密度,kg/m3;ρl为工质饱和液体密度,kg/m3。

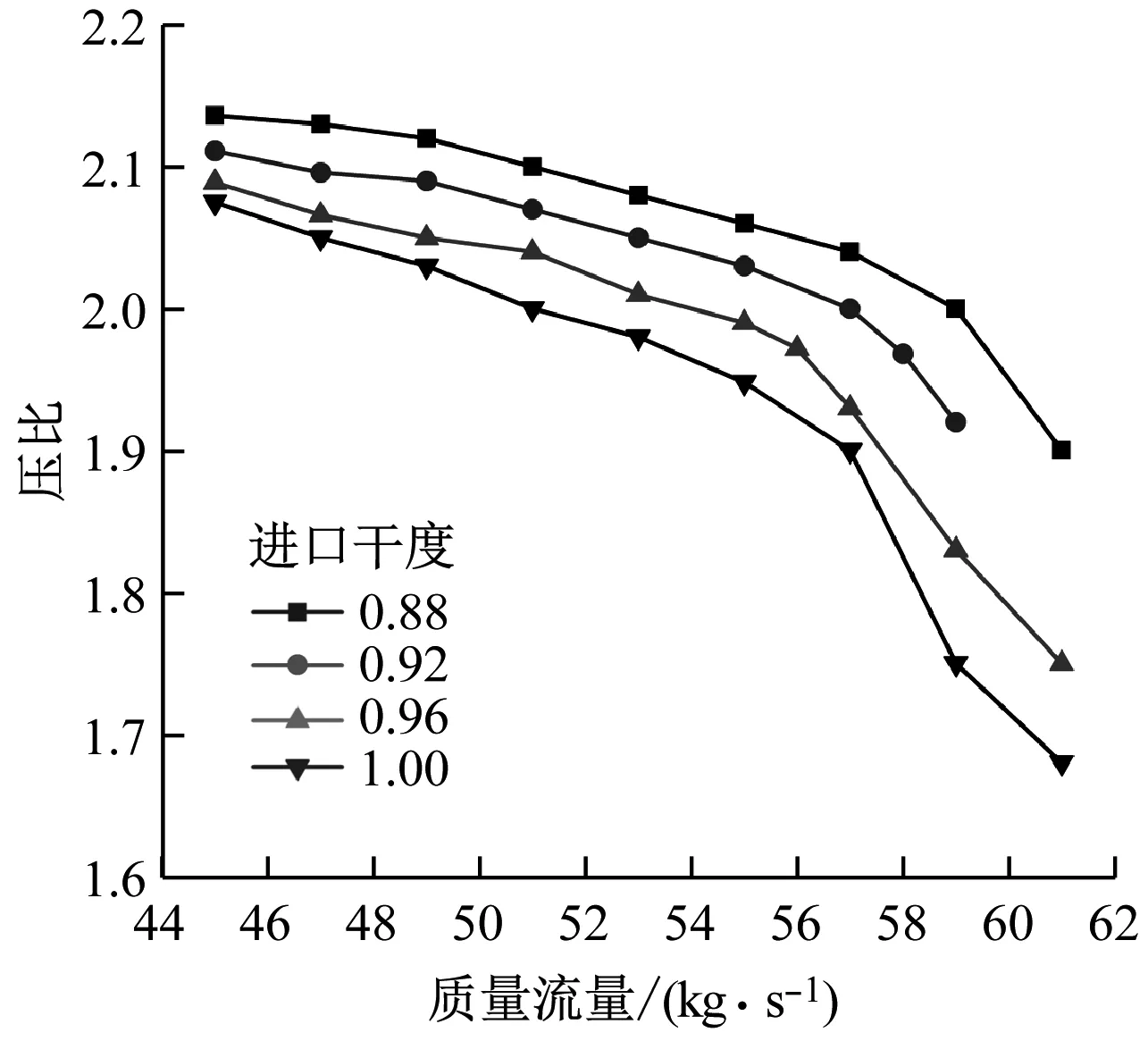

选取1.00、0.96、0.92和0.88这4个不同干度的进口条件进行计算,并保持进口总压不变(7.4 MPa)。不同进口干度条件下的压缩机压比曲线和等熵效率曲线分别如图6和图7所示。由图6和图7可知,对于压比,当进口总压、流量、转速等保持不变时,进口干度越小,压缩机压比越大;对于效率,

图6 不同进口干度条件下压缩机压比曲线

图7 不同进口干度条件下压缩机效率曲线

当流量小于设计流量(55 kg/s)时,进口干度越小,压缩机效率越低。当流量大于设计流量时,不同进口干度下的压缩机效率曲线依次出现峰值,进口干度越小,效率峰值对应的流量越大,效率峰值越高。

为研究该效率发生变化的原因,对比了设计流量工况Ⅰ、工况Ⅱ(大流量)和工况Ⅲ(小流量)这3个工况下,不同进口干度条件下的压缩机进口气流角沿径向的分布情况,如图8所示。

(a) 工况Ⅰ

在流量相同的条件下,干度越小时,工质密度越大(见图9),同时,轴向流速越低(见图10),导致进口气流角增大。该压缩机叶根设计气流角为33°,叶顶设计气流角为55°,在小流量工况及设计流量工况时,进口干度越小,实际气流角及设计气流角偏差越大,效率越低。在大流量工况下,进口干度越小,实际气流角与设计气流角偏差越小,效率越高。

(a) 进口干度1.00

(a) 进口干度1.00

压缩机的喘振裕度SM是衡量压缩机性能的重要指标,其表达式为:

(2)

在4种进口干度条件下,压缩机对应的喘振裕度值见表3。由表3可知,随着进口干度减小,压缩机喘振裕度增大。由图8已知,进口干度越小,实际气流角与设计气流角差值最小的工况点对应的流量越大,导致效率最高点对应的流量越大。综上可得,喘振裕度随着进口干度的减小而增大。

表3 压缩机在不同进口干度时的喘振裕度

2.3 压缩机叶顶泄漏流形态特征及其与干度的关联性

压缩机叶顶间隙流动对其气动损失及稳定性有着至关重要的影响。超临界二氧化碳循环功率密度提升导致相同功率等级时,压缩机的相对叶顶间隙要大于空气工质的离心压缩机。且与空气相比,单位体积的超临界二氧化碳能够携带更多的能量,使得叶顶的流动损失在超临界二氧化碳压缩机内部流动中占据了主要地位[8]。

该压缩机叶顶间隙为进口叶高的5%。设计工况点A主叶片及分流叶片叶顶泄漏流流线形态及S3截面流线分别如图11和图12所示。图11中,主叶片前缘的叶顶间隙泄漏流从叶片前缘压力面流经吸力面后逐渐流向分流叶片,并沿分流叶片压力面向下游流动,最终在分流叶片中段与主叶片中后段泄漏流交汇,蜷曲成涡,流出通道。图11中主叶片前缘的泄漏流在分流叶片产生“二次泄漏”,最终与分流叶片的泄漏流蜷曲成涡流出通道。在图12中,不同位置的S3截面流线图清晰给出了叶顶泄漏涡轨迹。

图11 设计工况点A叶顶泄漏流流线图

图12 设计工况点A叶片前、中及后端S3截面流线图

大流量工况点E主叶片及分流叶片的叶顶泄漏流流线形态和S3截面流线分别如图13和图14所示。由图13可知,在大流量工况下,由于叶轮进出口逆压梯度变小, 叶顶泄漏流并未发生“二次泄漏”,主叶片和分流叶片各自蜷曲成涡,随主流流出通道。

图13 大流量工况点E叶顶泄漏流流线图

图14 大流量工况点E叶片前、中及后端S3截面流线

小流量工况点B主叶片及分流叶片的叶顶泄漏流流线形态和S3截面流线图分别如图15和图16所示。由图15可知,在小流量工况下,由于叶轮进出口逆压梯度变大,主叶片泄漏流强度增大,直接覆盖至分流叶片前缘,主叶片和分流叶片均在吸力面形成较强的泄漏涡。

图15 小流量工况点B叶顶泄漏流流线图

图16 小流量工况点B叶片前、中及后端S3截面流线

进口干度为1.00和0.88时,设计流量工况Ⅰ、大流量工况Ⅱ及小流量工况Ⅲ下的叶顶泄漏流形态分别如图17~图19所示。通过对比可知,在相同进口干度条件下,压缩机叶顶泄漏流形态随工况点的变化与工况点A、B、E类似,即流量越小的工况,越容易发生“二次泄漏”。在不同进口干度条件下,相同压缩机工况点时,进口干度越小,叶顶泄漏流越容易周向迁移至相邻叶片,发生“二次泄漏”,这主要是因为进口干度减小时,压缩机压比增大,即压缩机进出口逆压梯度增大,导致叶顶泄漏流动增强。

(a) 进口干度1.00

(a) 进口干度1.00

(a) 进口干度1.00

3 结 论

(1) 超临界二氧化碳压缩机流量减小时,叶片前缘两相区范围缩小。超临界二氧化碳压缩机出口流量增大时,叶片前缘两相区面积增大,当流量增大到一定值时,工质在压缩机进口就完全进入两相区。

(2) 当进口总压、流量、转速等保持不变,进口干度减小时,超临界二氧化碳压缩机的最高效率点对应的流量增大,效率峰值升高,压比增大,喘振裕度增大。在小流量工况时,由于进口干度越小,实际进口气流角与设计气流角偏差越大,效率越低;在大流量工况时,由于进口干度越小,实际进口气流角与设计气流角偏差越小,效率越高。

(3) 当叶顶间隙为进口叶高的5%时,且进口干度减小时,叶顶泄漏流更容易周向迁移至相邻叶片,形成“二次泄漏”。