预应力钢筒混凝土管管道安装施工技术分析

郑 齐

(广州市高速公路有限公司,广东 广州 510555)

0 引言

目前的预应力钢筒混凝土管管道安装施工技术研究主要是根据预应力钢筒混凝土管管材配备信息进行管道安装位置的分析,根据不同的管道特性,加强对管材的质量管理,获取高质量的管材数据,提升管材的防渗漏能力,加大管芯与混凝土的接触面积,进而确保管道的疏水通道处于安全的状态中[1]。但在实际施工过程中,由于施工所需时间较短,施工进度需相应加快,需要长距离挖掘沟槽及管道施工,由于沟槽无法及时得到回填,导致工期延长,且在管材的选取过程中存在一定的偏差,导致最终安装的管道抗渗漏性能较差[2]。这是体外预应力加固法安装施工技术存在的问题。对此,本文创新性地推出预应力钢筒混凝土管管道安装施工技术,重点在内部加固施工方面进行了创新。

1 预应力钢筒混凝土管管道安装施工初始阶段

1.1 预应力钢筒混凝土管的选取

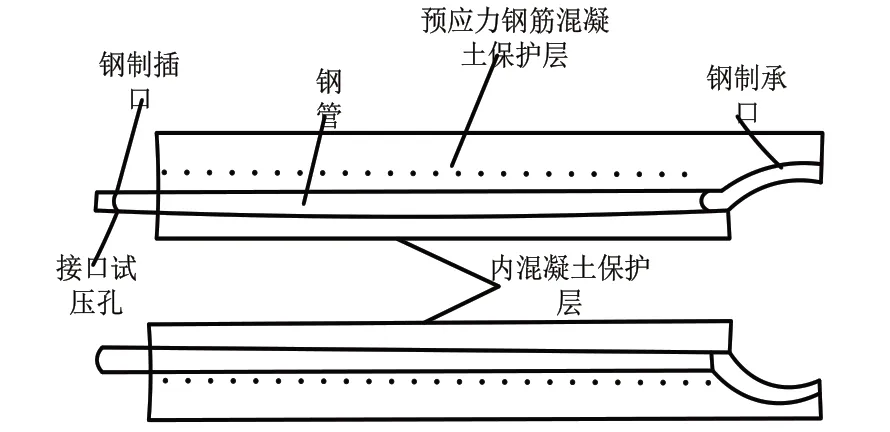

本文所选用的预应力钢筒混凝土管内部直径为2800mm,管外直径为3284mm,管道内部镶嵌钢筒,钢筒壁厚度为2mm。在获取管材后,检验管材长度、试压信息、管内外平滑程度、是否存在残缺现象以及混凝土与钢筒之间有无裂隙等情况。加强对管材接头处钢环的椭圆度管理,由于符合标准的钢环在多次吊装后仍会产生失圆问题[3],为此,配置扇形靠尺检测管材的钢环椭圆度数据,若管材的质量不符合检测标准,则将管材退回,记录相应的数据信息,加强对管材区域的数据管理,并设置相应的预应力钢筒混凝土管(见图1)。

图1 预应力钢筒混凝土管结构示意图

1.2 管道安装施工中的沟槽挖掘

完成管材选取后,为确保安装后的管道具有较强的抗渗漏性能,对施工沟槽进行挖掘操作。沟槽挖掘初始阶段需按照相应的挖掘标准进行施工,并对施工现场的地质条件及作业区域进行提前规划。选用适宜的挖掘装置,同时结合经纬仪、水准仪实现对沟槽开挖的测量。选用GPRS装置实时监测挖掘信息。通过适当调整沟槽施工边坡的选取距离,按照不同的土壤性质以及沟槽深度进行相应的施工方案选择,同时对土体内部含水量进行记录,分析不同含水量对沟槽挖掘的影响。在现场施工不便利、土层下方障碍物较多的情况下采用人工挖掘的方式,在管道管径较大、土体数量较多、施工较为便利的情况下采用机械挖掘的方式。由于本文选用的挖掘土层深度较大,施工便利程度较高,采取机械挖掘为主、人工挖掘为辅的方式。

由于沟槽挖掘具有不稳定性,在挖掘前需掌控管道的位置、走向与埋藏深度,避免产生盲目挖掘现象,采用一定的加固措施,避免管道下垂。在沟槽挖掘的过程中有效调节沟槽的挖掘距离,避免沟槽与管道的碰撞,提升挖掘的稳定性。

1.3 管道安装位置分析

在分析管道安装位置过程中,应以需要安装的管道为中心挖掘管道边线2m以内的沟槽,同时配合相应的挖掘模式调整挖掘的速率,直至施工所需的管道路线全部裸露。选用悬吊的方式加固管道线路,悬吊材料选用钢简支梁结构,先用吊带装置将悬吊设备固定在支梁结构中。在管道垂直上方设置相应的钢梁,钢梁的总体长度为10m,梁体两侧固定在混凝土基层中,同时选用柔性较强的材料包裹裸露在外的管道区域,保护管道的安全。选用倒链与吊带吊起管道,并将管道固定在钢梁上方,避免管道下沉发生形变。在完成钢梁固定后,挖掘管道外侧的沟槽区域,同时对挖掘区域进行记录,加强对挖掘区域的管理,调节管道的挖掘位置,分析适宜的挖掘角度。为缩减无关因素对管道位置获取的影响,适当减少沟槽的挖掘坡度比例,同时全程监测管道的位置移动现象。配置抢修装置,当产生管道线路问题时,及时进行管道抢修操作,避免对管道的损坏。

在施工过程中尽量避免重型机械的停留,防止重型机械对管道的重压。在施工区域与管道交叉位置选用加高土层的方式,并铺设相应的钢板,减少机械对管道的压力。穿越河段区域管道结合位置根据管道的具体长度进行分析,同时设置泵坑,将污水集中排至泵坑中,避免管道内部水体回渗。按照基础管道埋藏位置判断安装的管道位置,实现管道安装位置分析操作。

2 预应力钢筒混凝土管管道安装施工

(1)在下管之前检测管材首段的方向,应与管道中心轴呈垂直方向。管道接口处不应存在缺损现象,同时确保安装的管材内部无空鼓、开裂、剥落等现象。

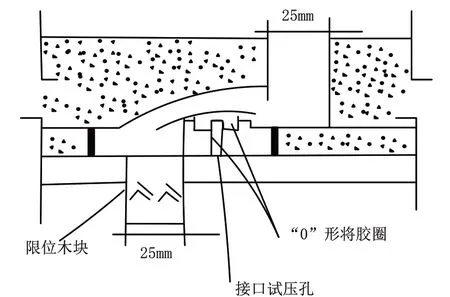

(2)根据管道接口处的钢环工作面判断管材安装的尺检程度,同时调整安装中的管道安装外径,选用卡尺测量管道接口处的椭圆度,并按照端口倾斜程度分析管道安装的具体位置,避免接口处的管道内径超出上限值。连接预应力钢筒混凝土管的接口与中心装备,时刻调节外侧胶圈的压缩比例,所构建接口的大样示意图见图2所示。

图2 接口大样示意图

(3)检验管道外部胶圈是否处于正常状态中,同时利用清洗装置清洁胶圈部位,清洁管材接口与插口空隙处。当管材套上胶圈后,选用螺丝刀在胶圈管材接口处正反各转两圈,同时调整胶圈位置,避免胶圈歪曲。

(4)实现管道承接后,进行管道外侧灌缝于管道内部抹缝操作。选择穿有铁丝的纤维布外膜环绕固定管材接头处,同时按1∶3调配水泥砂浆,将调配后的材料灌入管道中,观察其是否处于自由流下状态,选用竹制板材拍打均匀,管道内部利用石棉水泥抹平内缝。

3 实验与研究

体外预应力加固法通常应用在圆形结构补强加固施工中。例如:贮水池、筒仓、管道等。采用传统施工技术,主要是以钢绞线对PCCP断丝管施加体外预应力。在施工过程中,需要严格控制好间距,将螺旋缠绕在管道外表面,从而起到张拉、锚固的作用,并能够对管体施加一定的预应力,该施工技术可以主动补偿断丝所造成的预应力损失,而且不需要停水及排空即可进行施工。主要是在埋深浅段以及地表无重要建筑物条件下进行施工。但这种传统施工技术无法应用到长距离PCCP的补强加固工程中,而且施工成本相对较高。同时,体外预应力加固施工技术完成后会存在钢绞线、张拉锚固端防腐问题。这些问题会导致阀门、检查井等附属连接处无法均匀布设,渗漏率比本次工程施工技术高,并对管底垫层处理工作带来非常大的影响。

本次工程设计相应的实验环境数据,将混凝土内部数据调整至最佳,对管道的渗漏率进行检验。在回填工作完成后进行管道内部强度施压以及渗漏率分析。施压过程中管道端口的推力为1900kN,为确保实验安全,试压管道承载力按照2150kN进行施工设计,且每段管道试压的长度在800m以内,管道末端在完成试压操作后将采用原始混凝土作为试压后背,完成实验环境的基础设置后进行实验操作,其步骤如下:

(1)向管道中注入水,在加压的同时打开管道外部阀门。自动排出管道内的气体,确保实验管道的水压处于相同的水平,若管道内部产生升压现象,则将试压各段的压力及时调整至相同的高度,但不移动中心设备。

(2)当实验管道内部的压力集体上升至1.10MPa后,分析管道尾部的试压时间,若无异常现象产生,则关闭管道外部的阀门,并分段进行渗漏率的检验。

(3)在检验渗漏率的过程中,为确保中心装备不会因管道两侧压力过大而产生位移现象,需严格掌控钢筒隔板两侧的压力数值,确保管道两侧压力差值处于0.2MPa以内[5]。

(4)在完成渗漏率检测后,将全部中心装备的外侧阀门打开,调整其内部压力后疏通内部水体,并释放压力。当压力降至0时,打开管道尾部的阀门,疏通内部水体,抽出中心装备中的水用潜水泵,调节施工坡度,完善角度收集操作。图3为坡度圆示意图。

图3 坡度圆示意图

(5)管道内部排水完成后,从中心装备的操作孔中将内部钢筒隔离板切除,同时焊接内部注水管道。

根据上述操作,获取渗漏率实验对比结果(见表1、表2)。

表1 体外预应力加固施工技术安装管道渗漏率实验结果

表2 预应力钢筒混凝土管管道安装施工技术渗漏率实验结果

根据表1、表2可知,当实验时间为0.5h时,预应力钢筒混凝土管管道安装施工技术所安装管道的渗漏率为5%,远低于传统技术安装管道渗漏率32%。当实验时间为1.0h时,预应力钢筒混凝土管管道安装施工技术所安装管道的渗漏率为4%,传统技术安装的管道渗漏率为33%。

造成此种差异的主要原因是预应力钢筒混凝土管管道安装施工技术在管道安装过程中注重对沟槽的回填操作,调整沟槽内部的混凝土分布情况,并根据管材性质选择管道安装位置,在确保施工安全的前提下提高施工效率,有效避免管道渗漏现象的产生,抗渗漏能力较强。

4 结束语

综上所述,预应力钢筒混凝土管管道安装施工技术之所以效果显著,是因为在管道安装过程中及时回填了沟槽区域,避免因管道内部沟渠积水造成管道渗漏问题,采取相应安全防护装置,提升安装过程的安全。避免大量降水造成的排水困难问题,确保管道内部水体的流通,解决管道线路系统施压阶段管道固定的现象,减少施工时长,提高施工速率。