智能化综采工作面数据通讯技术的应用

焦东瑞

(山西焦煤 霍州煤电木瓜煤矿, 山西 吕梁 033100)

随着煤矿智能化综采工作面的大范围建设,具备独立控制中心并拥有各类传感器的设备或系统越来越多,要想实现统筹管理众多设备,必须使各类设备依托于数据建立起相互之间的联系,这就需要高效的数据交互。由于我国目前尚没有形成统一的综采装备供应模式, 综采装备的供应厂家不同, 不同综采装备采用不同的通讯协议和数据接口,集控系统内部的感知信息和控制信息的传输与交互需要重组转换, 严重影响信息交互的时效性。加之缺乏集有线传输与无线传输优势的融合信息传输技术、装备技术,造成大体量感知数据传输时效性差、控制与反馈信息无法实时动态响应、多源异构数据融合困难等难题[1]. 为此在建设智能化综采工作面时需要基于可视、可监、可控为原则,实现智能化工作面连续割煤为标准,测试各系统实际工况下运行情况。本文以木瓜煤矿10-201智能化综采工作面为背景,分析各子系统与集中控制系统集成过程中通讯系统出现的问题并提出解决方案,力求达到最优的实际应用效果。

1 10-201智能综采工作面概述

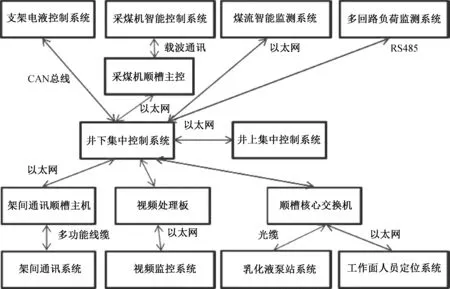

木瓜煤矿在建设智能化综采工作面时,集成了支架电液控制系统、采煤机智能控制系统(含惯导功能,记忆截割功能)、工作面煤流智能控制系统、多回路负荷监测系统、架间通讯系统、视频监控系统、乳化液泵站远程监控系统、工作面人员精准定位系统、井上下集中控制系统等,各系统由不同厂家制造,各设备通讯接口、协议各不相同,在数据层将各设备打通是实现设备联动的基本条件,信息传输系统主要以以太网为核心,借助网络传输技术实现煤矿井下与地面之间的信息传输和通信[2],将“七国八制”通讯整合到集中控制系统,是智能化工作面建设的关键。各子系统与集中控制系统通讯连接图见图1.

2 各智能化系统与集中控制系统数据通讯集成

1) 支架电液控制系统与集中控制主机集成。

支架使用的是郑州煤矿机械集团股份有限公司提供的ZE0704型电液控制系统,它主要由支架控制器、稳压电源、中继器、耦合器、驱动器、电磁先导阀、各类传感器组成,支架控制器上可以实时显示液压支架工况:各支架压力值、支架各部位倾角值,各支架推移行程、各电磁阀动作状态、支架控制器的急停状态,电液控制系统远程控制功能包括液压支架单架动作、成组动作、成组伸收护帮、成组伸收伸缩梁。

图1 各子系统与集中控制系统通讯连接图

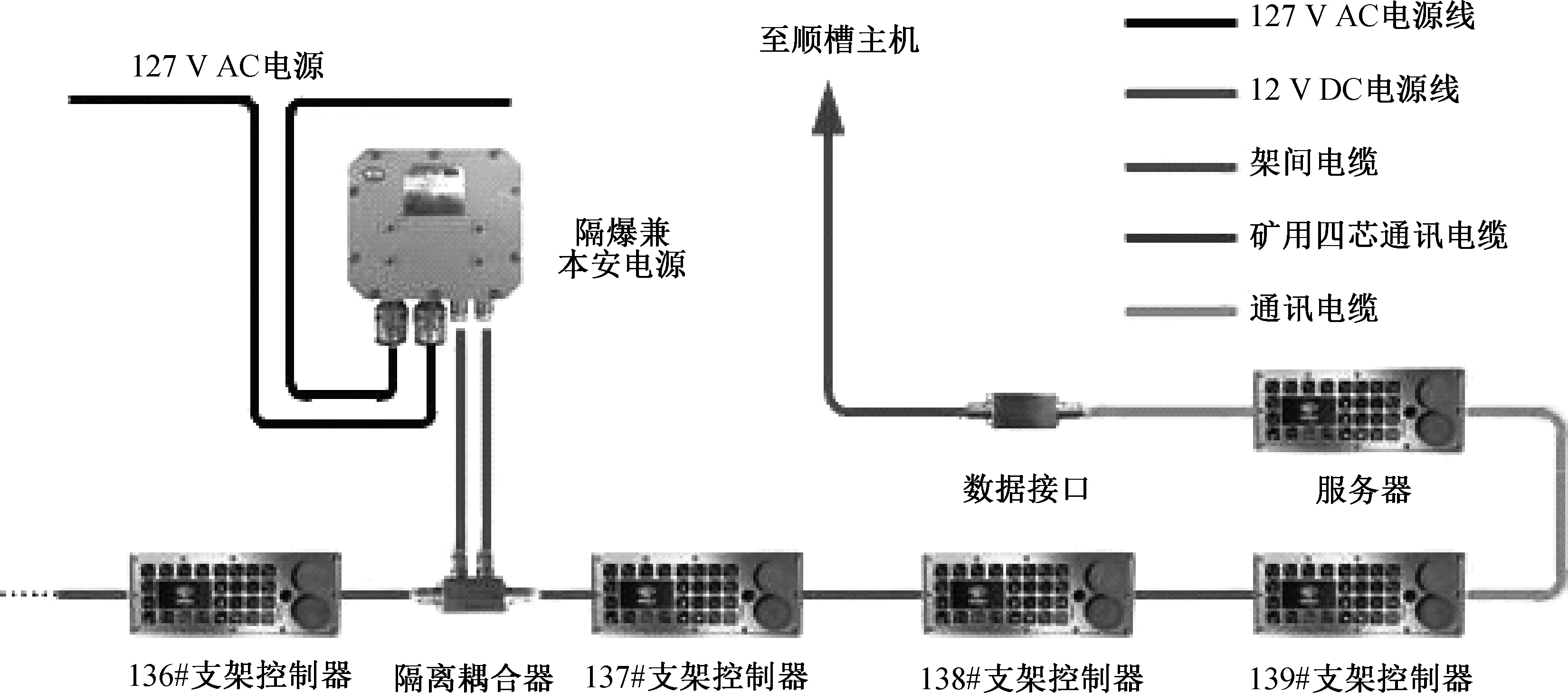

支架控制器与邻架支架控制器使用6k线连接,通讯方式CAN通讯,传感器通过4k线使用模拟信号或者数字信号传至控制器,中继器、耦合器用6k线将各控制器串起来,通讯方式为CAN,具体连接情况见图2. 工作面支架电控系统与集中控制系统主机的连接方式是:在系统端头增加一个数据接口,电控系统通过矿用四芯通讯电缆与井下集中控制主机相连传输电液控所有数据,通讯方式是CAN总线。

图2 电液控制系统通讯连接图

2) 采煤机智能控制系统与集中控制主机集成。

木瓜煤矿MG750/1980-WD型采煤机是由上海创立生产制造,采煤机控制系统机身由ABB变频控制器和顺槽远控中心组成,可以对采煤机工况进行远程监测:牵引电机、截割电机电流,左右摇臂、左右牵引轴承的温度,牵引方向及速度,液压系统备压压力及泵箱内液压油的高度,冷却水流量、压力,油箱温度,左右滚筒高度、卧底量,机身仰俯角度、摇臂姿态、采煤机在工作面位置、采煤机的启停运行状态等。

采煤机机身主控系统与顺槽主控系统采用载波通讯,由主电缆内部的通讯线传输信号并最终到达顺槽采煤机控制中心,采煤机顺槽控制中心用网线汇聚于顺槽交换机,通讯方式为以太网。

3) 煤流智能控制系统与集中控制主机集成。

刮板输送机型号为:SGZ1000/2×1200,转载机型号为:SZZ1200/525,破碎机型号为:PLM3500(PCM400),刮板输送机通过顺槽变频器进行供电,转载机与破碎机通过顺槽十二回路进行供电。通过在工作面刮板机、转载机、皮带机上安设传感器采集运输煤量的数据,获取三机各电机绕组温度、减速机油温、减速机油位、冷却水温度、冷却水流量等信息,并结合三机的实时电流由负荷中心调整各回路开关的电流值。

系统通过屏蔽线缆,通讯方式为RS485传输至顺槽控制主机,由顺槽主机调整各设备的运行参数。实现运输三机的速度协调联动控制,实现煤流平衡功能。

4) 多回路负荷监测系统与集中控制主机集成。

十二回路负荷中心由干式变压器、高压负荷开关或高压真空开关和低压馈电开关或低压保护箱组成,给采煤机、转载机、破碎机等供电。供电系统工况显示:负荷中心高低压开关分合闸状态、过流、短路、过压、欠压、漏电、绝缘监视、零序保护等保护跳闸等信息的远程监测。

工作面多回路负荷监测系统将各设备的运行状态及参数通过屏蔽线,传输至顺槽控制主机,通讯方式为RS485.

5) 架间通讯系统与集中控制主机集成。

架间通讯系统每7架设置一个多功能话机,话机上有闭锁功能和架间语音通话功能,架间通讯系统在顺槽安装有一个主机,顺槽主机可以控制运输三机的启停,显示闭锁位置。架间通讯通过多功能缆线相连,最终与架间通讯主机连为一个整体。

架间通讯主机通过网线与集控主机相连(连接图见图3),通讯方式为以太网,可以实现架间通讯主机与智能化控制系统的双向数据通讯。

图3 架间通讯系统连接图

6) 智能化视频监控系统与集中控制主机集成。

刮板机机头机尾、转载点、皮带机机头、集控仓及泵站沿线等关键区域配置固定点云台摄像仪,工作面每3架安装一台云台摄像仪用于动态跟踪采煤机。

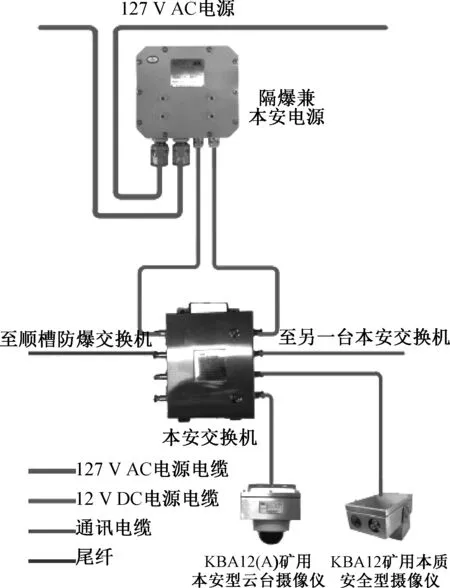

视频监控系统视频数据通过每台摄像头配备一台本安型千兆交接机,并将工作面所有交换机用防爆网线直接相连,在通过最后一个交换机后以光缆传输传送给顺槽隔爆交换机,交换机再通过网线把视频数据传送给视频主机,通讯方式为以太网。视频系统与顺槽集控中心的连接方式见图4.

图4 视频监控系统连接图

7) 乳化液泵站远程监控系统与集中控制主机集成。

乳化液集中供液系统由进水过滤站、反渗透水处理设备、乳化液配比装置、智能高端乳化液箱、智能高端乳化液泵、乳化液泵供液站、回液反冲洗过滤站组成。

乳化液泵站系统可以远程监测:开停状态、控制模式、泵站出口压力、泵站油温、泵站油位状态、泵站电磁阀动作情况、液箱液位、乳化油油箱油位、乳化液配比浓度、水处理系统、故障报警的显示等信息,也可以远程开停乳化液泵。

乳化液泵主控器与3台乳化液泵、自动配比装置、变频器,用以太网、CAN通讯相连,主控器光缆与顺槽核心交换机相连,核心交换机用网线与顺槽主机相连,通讯方式为以太网。

8) 人员精准定位系统与集中控制主机集成。

工作面人员精准定位系统由工作人员随身携带的定位卡、固定于支架上的定位器、固定于支架顶梁的信号转换器组成,由集控主机解析后在本地显示、存储,再将定位信息传输至电控系统,由电控系统实现本架安全闭锁。

标识卡将配对的定位器与标识卡信息等通过Lora无线通讯上传至信号转换器,信号转换器并将定位信息通过网线输送至视频交换机,视频网络通过网线、光缆传输至集控主机,通讯方式为以太网通讯。

9) 井上、下集中控制系统集成。

顺槽集控中心接入工作面电控系统、视频监控系统、采煤机电控语音集控系统、三机监测系统、泵站等监控数据,并进行集中协调控制。

井下顺槽控制主机通过网线(通讯方式为以太网)与井下核心交换机相连,井下核心交换机与地面控制主机用光缆(通讯方式为以太网)相连实现井上、下数据实时共享与显示。

3 现场通讯效果分析及改进

1) 支架电液控制系统的CAN通讯,通讯方式较稳定,出现的问题:在移架期间掉落的矸石易砸到线缆,在支架动作期间布线不合理易引起线拉扯。改进方法:架内线通过合理布线并留有裕度,架间线经过缠绕铠装护套降低通讯线损坏概率。

2) 采煤机智能控制系统。采煤机机身与采煤机顺槽主控中心采用载波通讯极为不稳定,实际应用中采煤机通讯发生经常中断的情况。对采煤机通讯进行改造,采煤机机身主控系统与采煤机顺槽主控系统采用光缆传输系统,将光缆随主电缆铺设于电缆槽到达采煤机顺槽控制中心,采煤机顺槽控制中心用网线与集控主机相连,通讯方式为以太网,采用此方法经通讯测试软件测试丢包率为0.

3) 工作面煤流智能控制系统。该系统采用的通讯方式为RS485,有多设备少线缆的优势,缺点也很明显,容易受谐波干扰,虽然RS485采用屏蔽线缆,依然存在通讯不稳定的情况。针对上述问题,结合智能化工作面视频监控系统中全方位布置有交换机设备的有利条件,在原有通讯接口上增设RS485转以太网模块,将信息就近融入交换机,保证通讯的实际应用效果。

4) 十二回路负荷监测系统。该系统采用RS485通讯,由于实际布置设备列车时,负荷中心与顺槽控制主机距离不远,实际通讯满足需求。

5) 架间通讯系统。本工作面使用的架间通讯为模拟信息,不支持数模转换,该系统在工作面内通讯效果稳定。

6) 智能化视频监控系统。视频监控系统每两架之间均布置有网线,移架期间容易被矸石砸断,现场应将所有通讯线用铠装护套保护可有效避免线缆被砸断的情况发生,通讯效果稳定。

7) 乳化液泵站远程监测控制系统。该系统泵站区域采用CAN通讯,远程监控使用光纤通讯,通讯效果稳定。

8) 工作面人员精准定位系统。该系统人员定位卡与定位标识相对位置精确,保证定位卡所处支架位置与标识位置零误差,满足通讯要求。

9) 井上、下集中控制系统集成。该通讯采用单独光缆通讯,通讯稳定,满足现场需求。

4 现场综合应用效果

通过各系统与智能化系统集成优化和改造效果来看,由于综采工作面变频器、高压电缆及铁质设备较多,RS485通讯易受干扰,通讯效果不理想。CAN通讯在短距离通讯稳定,效果好。RJ45接口的以太网通讯短距离通讯可以实现大量数据的交互。长距离数据交互光纤通讯效果表现优异,不受电磁干扰和通讯距离限制。综采工作面支架间无线通讯可以满足需要。各部分通过工业现场总线、以太环网等建立数据链路,实现各系统数据的高效通讯。

5 结 论

在智能化综采工作面数据集成时宜采用多交换机,交换机采用RJ45接口用网线相连,各类设备或系统通过数据转换就近接入交换机,便于统一管理和数据融合,远距离或者高干扰区域采用光缆传输,保证各系统参数与运行状态更高效地融合于集控中心,为综采工作面的智能化工作创造了条件。