不饱和脂肪烃改性酚醛树脂研究进展

刘安斐,焦明立,尹耀文,朱根兴,潘 玮,刁 泉,牛永康,杨 凯

(1.中原工学院材料与化工学院; 2. 中原工学院服装学院,河南郑州 450007)

酚醛树脂的研究可追溯到1872 年,Baeyer 将酚和醛置于酸性环境得到了无定形的红褐色黏稠状物质;20 世纪初,Baekeland 申请了酚醛树脂相关专利,并成立公司进行工业化生产;到了20 世纪中叶,酚醛树脂的研究得到了进一步发展。酚醛树脂因具有耐热、耐腐蚀、阻燃、燃烧时发烟量低、耐烧蚀等优点而常用于建筑、化学工业生产、军事等领域[1]。但传统的酚醛树脂结构中的—OH 和—CH2—容易被氧化,不利于树脂发挥其耐热的优点,同时在固化过程中产生的H2O 分子,会使固化的树脂内部产生气泡,导致树脂力学性能降低[2]。

不饱和烃改性酚醛树脂是加成固化型酚醛改性研究中的重要方向,包括烯基酚醛树脂、炔基酚醛树脂等。其制备方法可大致分为2 种——小分子改性法和树脂共混法。小分子改性法是直接从原料入手,加入带有烯、炔改性基团的原料,如邻烯丙基酚、芳香族烯丙基醚、氯丙烯、溴丙炔等进行改性。树脂共混法则是将酚醛树脂与带有不饱和脂肪烃的树脂进行共混,如加入含乙烯基的聚硅氮烷、聚芳基乙炔等,达到树脂改性的目的。本文以烯和炔为主要改性基团介绍不饱和脂肪烃类改性酚醛树脂的研究进展。

1 烯基改性酚醛树脂

烯类酚醛树脂中的可加成固化基团通常为烯丙基和乙烯基。最早开始研究的是烯丙基酚醛树脂,其改性添加物、改性过程及机理都较为简单,主要是通过小分子改性实现。乙烯基酚醛树脂由于其改性方法多为共混改性,选择合适的共混树脂较为不易,因此研究晚于烯丙基酚醛树脂。将含乙烯基的树脂与酚醛树脂进行共混得到杂化树脂,这类树脂具有卓越的耐酸碱腐蚀性和耐热性,且力学性能和热性能等也有进一步提高。

1.1 烯丙基改性酚醛树脂

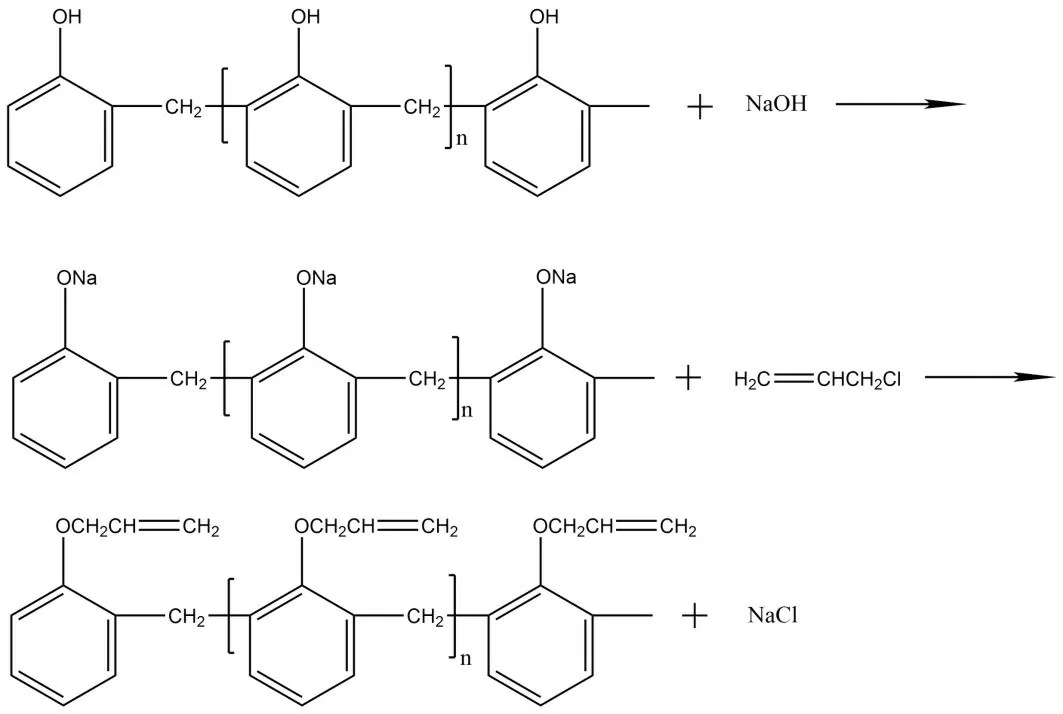

烯丙基酚醛树脂的研究始于20 世纪[3,4]。烯丙基酚醛树脂主要是通过在酚醛合成中加入烯丙基卤系分子(烯丙基氯、烯丙基溴等)制备而得到,也可在原料中引入烯丙基基团,按照合成酚醛树脂的常规方法进行合成,其原理与合成酚醛树脂相似。常规合成的反应原理及制备过程如Fig.1 所示。

酚醛树脂在pH>7 的碱性环境下生成酚盐,在低温条件下与烯丙基卤系物发生反应,得到烯丙基醚化酚醛树脂(如Fig.1)。酚羟基的醚化会提高树脂的耐碱性、挠曲度以及光牢度。

Fig.1 Synthesis mechanism of allyl phenolic resin

烯丙基酚醛树脂多作为改性组分与其他树脂进行共混来提高原树脂的热性能、力学性能或耐腐蚀性能等。Chiang 等[5]通过烯丙基化改性提高了酚醛树脂与聚氨酯树脂之间的相容性;或将其与双马来酰亚胺树脂(BMI)的共混改性来提高双马来酰亚胺树脂的力学性能和热性能[6]。

烯丙基酚醛树脂/BMI 体系可以应用于耐高温的绝缘材料、砂轮结合剂等方面。酚羟基醚化程度不同对性能的提升效果也不一样,当醚化程度为50%时,烯丙基酚醛树脂/BMI 体系的综合性能优异,在250 ℃/200 h 的老化处理之后,弯曲强度仍可以保持90%以上[7]。醚化程度不仅会影响树脂的力学性能,还会影响其软化点。张琳琪[8]将不同比例的酚醛树脂与烯丙基氯进行反应,制备出不同烯丙基含量的酚醛树脂,对酚醛树脂与氯丙烯的质量比同醚化率的关系进行了研究。结果表明,改性酚醛的醚化率会随着氯丙烯含量的增加而变小,利用环球法测试树脂的软化点,软化点随着酚醛树脂醚化率的增加而降低。

除了醚化程度,酚醛树脂的相对分子质量也是影响其性能的主要因素之一。烯丙基醚化酚醛树脂相对分子质量保持在450 左右会使改性树脂的性能维持在一个比较高的水平[9],过高或过低的相对分子质量都会影响树脂的性能,因此在合成制备过程中需要控制好各项影响因素。

传统的酚醛树脂主要依靠缩聚反应来完成固化过程,其缺点是会产生小分子而导致材料力学性能等的下降。而烯丙基化的酚醛产物可以在180 ℃左右的条件下进行固化而不产生任何副产物,产品无气孔,力学性能提高。在固化过程中主要发生2 种反应:第一种是克莱森重排反应;第二种是烯丙基中双键的加成反应。

克莱森重排反应是指烯丙基芳基醚在高温可以重排为邻烯丙基苯酚或者进一步重排为对烯丙基苯酚的反应,重排反应过程如Fig.2 所示。

Fig.2 Schematic of ortho and para Claisen rearrangement

通常情况下,当苯环的邻位和对位同时满足重排条件时,重排会优先发生在邻位,当邻位被其他基团占用时,重排才会发生在对位,当邻位和对位同时不满足重排条件时,会分解成苯酚和烯基小分子,或让烯丙基与其中一个被占用的邻位基团进行交换[10]。发生重排现象的条件亦不局限于高温环境,在树脂合成过程中,也会发生一定量的重排反应。

重排之后的烯丙基改性酚醛树脂可以与其它树脂进行共混改性。赵彤等[11]将重排过后得到的烯丙基酚醛树脂与双马来酰亚胺树脂进行共混改性,相比未重排的改性树脂,重排后的改性树脂的固化反应发生了明显的变化,固化后重排树脂的储能模量的保留率为82%,大于未重排时的60%,这表明固化后的重排树脂耐热性不减反增。重排后的树脂在力学性能方面,无论是在室温还是在300 ℃的高温,其弯曲强度、弯曲模量和层间剪切强度都要优于未进行重排的改性树脂。

因重排之后的加成固化过程不存在小分子副产物的生成,所以有效地解决了传统酚醛树脂在固化过程中因小分子物质生成而产生气泡最终影响产品性能的问题。以氯丙烯改性的甲阶酚醛树脂为例[12],经过固化后的烯丙基酚醛树脂的耐酸碱性以及耐热性都有了不同程度的提高,固化物的玻璃化转变温度更是提高了2 倍,且因固化后树脂交联密度增加,其力学性能得到进一步提高。

近年来,烯丙基酚醛树脂的研究更加多元化。如在合成时将烯丙基苯酚与多聚甲醛进行反应,用硼酚醛树脂烯丙基化来提高硼酚醛树脂的耐水性能[13];将烯丙基接入芳烷基酚醛树脂用来提升双马来酰亚胺树脂的玻璃化转变温度[14],并制成碳纤维增强复合材料,其弯曲强度、层间剪切强度和冲击强度都随着烯丙基含量的增加而增加;烯丙基酚醛树脂还可对橡胶体系进行改性,增加硫化反应的活性位点,使橡胶的硫化时间变短,提高橡胶的耐热性能[15];还可以利用烯丙基酚醛树脂来拓宽树脂的加工窗口及耐热性[16]或增强耐高温涂层的性能,Li等[17]制得烯丙基酚醛树脂接枝有机硅橡胶,以此为基体制成耐热涂层,该涂层在650 ℃下的残碳率随烯丙基酚醛树脂含量的增加而增加,并且,当其占比为40%时的残碳率为52%,是原橡胶的17.3 倍,经600 ℃的高温烧蚀后其质量保留率仍有43.5%,在力学性能方面改性涂层的拉伸强度和拉伸剪切性能均有提高,该涂层表现出优异的耐烧蚀性能,有望广泛应用于耐烧蚀涂层领域。

烯丙基酚醛树脂改性双马来酰亚胺树脂也是近年来研究的一个重要方向,如将不同烯丙基化程度的酚醛树脂与其进行共混,由于烯丙基中的双键在固化的过程中发生加成反应,增加了树脂的交联密度,共混体系的耐热性随着烯丙基酚醛树脂含量的增加而提升,热分解温度可达400 ℃以上[18]。随着科技发展,烯丙基酚醛树脂的研究也趋于复杂化。Farhan 等[19]将双马来酰亚胺/烯丙基酚醛树脂作为碳前体、聚乙烯乙酰纤维作为有机模板、过氧化二异丙苯(DCP)作为固化引发剂,与最常用的固化剂六亚甲基四胺的结果进行比较,用DCP 固化的树脂,平均孔径在20~30μm,最高可达50μm,体系孔隙率高达75%,得到了比使用六亚甲基四胺固化更高孔隙率的多孔材料。

1.2 乙烯基改性酚醛树脂

乙烯基酚醛树脂因其主要制备方法是树脂共混法,即将其与不同化学结构的树脂进行共混。可参与改性的树脂多样,结构较为复杂,且需要考虑各种体系的相容性,不易选择,故研究起步较烯丙基晚。由此得到的杂化树脂可能含硅、氮元素,或者含烯丙基、环氧基等官能团,性能也各不相同。

胡继东[20]等利用含乙烯基聚硅氮烷与烯丙基酚醛树脂发生交联反应制备了一种含乙烯基的新型杂化酚醛树脂,该树脂为相容性很好的均相体系,常温下的黏度较低,在60~100 ℃的范围里,树脂的黏度较低并可保持长时间稳定,随着2 种树脂质量比增大,树脂交联速度降低,这有助于在成型加工过程中更好地控制工艺参数。

酚醛环氧乙烯基树脂也是其中一种性能优异的树脂,具有耐热、耐酸碱、耐溶剂等优点。孙佳英[21]将酚醛环氧乙烯基树脂浸泡在不同的介质中来测试其耐腐蚀性能,酚醛环氧乙烯基树脂在30%的氯化钠溶液浸泡60 d 后,其弯曲强度损失率仅1.5%,在海水溶液和自然水溶液中,其弯曲强度的下降率均小于不饱和聚酯材料。刘树博等[22]制备了有机硅改性的酚醛环氧乙烯酯树脂,将改性后的复合材料涂层涂在处理过的钢板上进行耐腐蚀性能测试,结果显示,在20%氨水、30%硫酸溶液以及3.5%氯化钠溶液中浸泡60 d,涂层仍未发生变化,证明其耐腐蚀性能得到提高。

Kandola 等[23]将乙烯基树脂与烯丙基酚醛树脂进行共混改性,发现改性树脂在物理力学性能方面虽然略低于原乙烯基树脂,但是其在阻燃性能和耐热性能方面表现优异,质量损失50%时的温度比未改性的乙烯基酚醛树脂高34 ℃,具备离火自熄的优点;此外,烯丙基酚醛树脂与乙烯基树脂的相容性也高于环氧树脂,乙烯基/烯丙基酚醛树脂已经成功运用在玻璃纤维增强复合材料中。

乙烯基酚醛树脂的改性都是针对乙烯基的改性,不仅有乙烯基改性烯丙基酚醛树脂,还有乙烯基改性含磷的酚醛树脂。伍驰旻等[24]合成出乙烯基改性的含磷酚醛树脂,将其与环氧树脂进行共混,并研究其热性能和阻燃性能。结果表明,复合材料在500 ℃时的残碳率大于85%,比未添加时高约1.3倍,且复合材料的极限氧指数值高达35,还解决了未改性树脂燃烧有熔滴的问题,燃烧后的质量保留率为77%,高于改性前的57%,这表明材料经过改性,其耐热性能和阻燃性能有了很大的提高。

2 炔基改性酚醛树脂

炔基改性酚醛树脂不易受潮,可代替环氧树脂用于先进材料、黏结剂等方面的疏水替代材料,并且具有优秀的耐热性能,可广泛应用于高温复合材料[25,26]。带有炔基的加成固化型酚醛树脂,通常会使用炔丙基或者乙炔基。同乙烯基一样,乙炔基改性酚醛树脂大多数也为杂化树脂,是由含乙炔基的树脂与酚醛树脂共混制得。如闫联升[27]将聚芳基乙炔树脂与酚醛树脂进行共混改性,改性后的聚芳基乙炔树脂的剪切强度高于改性前,且提高了其与碳布的结合强度。

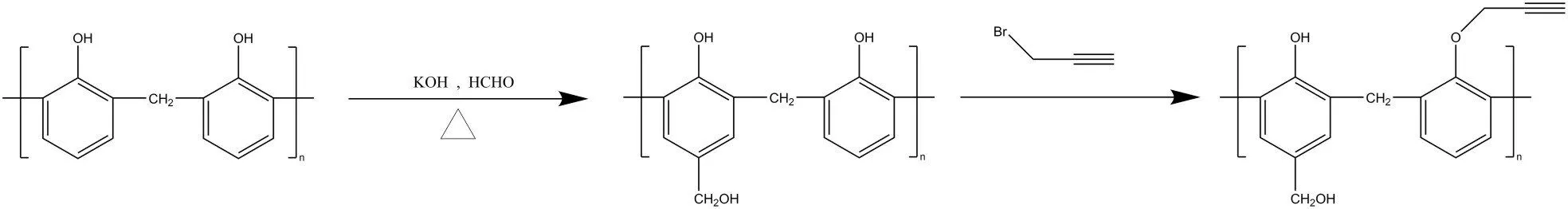

炔丙基的研究在炔基改性中的占比大于乙炔基,炔丙基酚醛树脂的合成方法以及合成机理与烯丙基改性酚醛树脂基本一致[28]。制备炔丙基改性酚醛树脂常用的原料是溴丙炔,Bindu 等[29]合成了炔丙基改性的酚醛树脂,合成机理如Fig.3。

Fig.3 Synthesis mechanism of propargyl phenolic resin

先制备出热塑性酚醛树脂,后将树脂、相转移催化剂(如苄基三乙基溴化铵)及氢氧化钠置于N,N-二甲基甲酰胺(DMF)溶液中,在室温下加入溴丙炔溶液,升温反应,将产物进行除杂干燥后即可得到炔丙基醚酚醛树脂。制备炔丙基醚酚醛树脂主要是基于Williamson 反应。改性树脂的相对分子质量在一定范围内会随炔丙基含量的增加而增加,这可能是因为在树脂合成的过程中,少量烯丙基基团发生了加成反应,使得分子链段延长、相对分子质量增大。在热性能方面,并不是炔丙基化程度越高,改性树脂的热性能越好,在高炔丙基化酚醛树脂的热性能对比中,随着炔丙基含量的增加,树脂中脂肪族碳链的占比随之增加,树脂的残碳率会随着炔丙基含量的增加而降低,使改性树脂的热性能下降,因此,在合成过程中需要严格控制炔基基团的添加量。

炔基改性酚醛树脂比烯基改性更为多样化,合成的树脂结构也更复杂。Wang 等[30]制备出含羟基的炔丙基改性酚醛树脂(MPN)(如Fig.4 ),即将热塑性树脂制备成热固性树脂,该树脂具有双固化机制,在固化过程中首先发生缩聚反应,而后随着温度升高发生炔基加成反应,固化过程温和可控,填补了炔丙基热固性酚醛树脂的研究空白。

Fig.4 Synthesis mechanism of MPN

王明存等[31]制备出的聚芳基乙炔(PAA)改性炔丙基醚化酚醛树脂(PN)不仅解决了传统酚醛树脂与PAA 相容性差的问题,同时该树脂的耐热性也远高于传统的酚醛树脂,在900 ℃的残碳率比PN 树脂高11%左右,复合树脂在固化时发生加成反应,不生成小分子物质,在固化过程中体系压强稳定,适用于多种成型工艺,因而具有更好的可加工性。乙炔基酚醛树脂与芳炔类树脂共混可以增强材料的热性能、力学性能等[32]。

在炔基酚醛树脂的合成研究中,多以引入苯基、氮元素等方法来进行改性[33,34]。罗振华等[35]以碱为催化剂,通过间乙炔基苯基重氮硫酸盐和酚醛树脂间的偶合反应,制备了间乙炔基苯偶氮酚醛树脂,改性树脂不需要外加固化剂即可完成固化反应,且树脂的分解温度以及残碳率都较之前有所提高,残碳率高达73.8%,相比于传统的酚醛树脂,聚芳基乙炔/酚醛树脂具有更好的耐热性能,该树脂在耐高温材料领域有很大应用潜力。Kalugin 等[36]通过—N=N—将含乙炔基和炔丙基的苯基类物质引入酚醛树脂的结构中,得到一系列炔基偶氮酚醛树脂,此类树脂有着不错的热性能,在800 ℃的残碳率均在73%以上,其中乙炔基偶氮酚醛树脂的残碳率有83%之高,以此类树脂为基体制成的玻璃纤维复合材料的抗弯曲性能和热变形温度也比普通酚醛树脂基复合材料高出许多,在耐热材料领域有着很好的应用潜质。

当然,当酚醛树脂中同时存在乙炔基、炔丙基或烯丙基时,材料性能会得到进一步提升[37]。罗振华等[38]先合成出间乙炔基苯基马来酰亚胺单体(APMI),然后将其与炔丙基酚醛树脂(PN)按照一定质量比进行共聚,得到间乙炔基苯基马来酰亚胺改性炔丙基酚醛树脂。当PN 的含量增加时,共聚得到的APMI/PN 树脂的固化温度也随之升高,虽然热稳定性有所下降,但是在800 ℃的残碳率还是略高于未改性的PN 树脂,在力学性能方面,复合树脂的弯曲强度较改性前提高了65%,在400 ℃的层间剪切强度约为APMI 单体的1.2 倍,有望在高温复合材料领域应用。

当炔丙基酚醛树脂体系中存在烯丙基基团时,材料在固化过程中放出的热量会减少,而材料的力学性能等不会发生太大变化[39]。Nechausov 等[40]在酚醛树脂中加入烯丙基氯和炔丙基氯,将其制成碳纤维增强塑料,当体系中炔丙基和烯丙基的含量分别为18%和23%时,在200 ℃的平面剪切强度和层间剪切强度均达到最大值,且体系的热变形温度与烯丙基含量的关系为正相关,烯丙基含量为35%时其热变形温度比无烯丙基基团的材料高57 ℃,整体来看,材料的耐热性和热机械性均有提高。

3 结语

不饱和烃基改性酚醛树脂体系具有优异的耐热性能及阻燃性能,并且可以针对不同的应用领域设计不同的分子结构进行改性处理,满足行业需求。对于不饱和烃基改性的酚醛树脂来说,最棘手的问题在于如何在保持性能不变的情况下降低固化反应温度。在此类树脂固化过程中,主要发生的是双键或者三键的自由基加成反应,根据自由基反应的机理,可以考虑加入一些引发剂或者通过外界条件的改变来达到引发反应的目的,从而减少能耗,提高反应速率。不饱和烃基改性的酚醛树脂具有优异的耐热性,与其他树脂进行共混改性可极大地拓宽其应用范围,有望在耐烧蚀涂层、耐热复合材料等领域大放异彩。