一起110 kV户外电缆终端绝缘油渗漏事件原因分析及处理

胡锦辉

(广东电网有限责任公司江门供电局,广东 江门 529000)

0 引言

随着我国经济快速发展,城市现代化速度不断加快,高压电力电缆在电网中的应用占比逐渐增大。充油式电缆终端因其结构相对简单和可靠性较高得到了广泛应用,然而,近年来,充油式电缆终端由于附件结构合理性、附件质量、安装工艺和施工质量等因素引发了不少事故。本文以一起现场实际的电缆终端绝缘油渗漏事件为切入点,分析缺陷原因,阐述现场处理方式,提出对同型号、同结构样式电缆终端的跟踪处理措施,以提高设备运行维护质量。

1 事件概况

2022年4月,电缆运维人员在日常巡视过程中发现110 kV××线N1塔B相电缆终端尾管热缩套管处有绝缘油渗漏[1],如图1所示。查看系统可知,该线路自2021年1月以来一直处于空载状态,其间开展过3次金属护套环流测量作业,4次红外测温作业(图2),结果显示均无异常。

图1 绝缘油渗漏

图2 红外测温

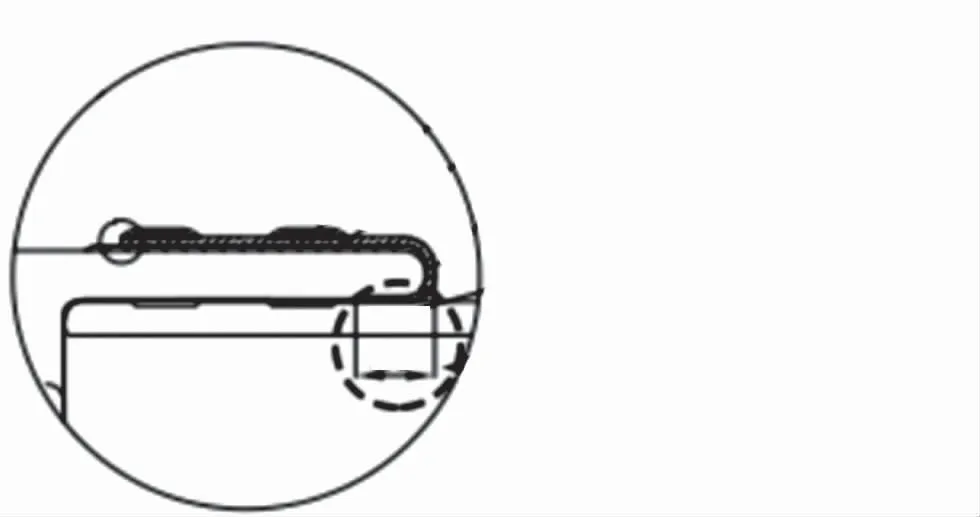

线路基本资料如表1所示。

表1 线路基本资料

2 拆解终端分析绝缘油渗漏原因

根据停电施工作业安排,由电缆附件厂家人员和施工人员一起对绝缘油渗漏电缆终端进行拆解,电缆运维人员现场见证,共同查找电缆终端绝缘油渗漏原因。

(1)油位测量。查看装配图可知绝缘油油位灌注要求为(250±30)mm,现场拆开电缆终端上部零件测量绝缘油油位为298 mm,绝缘油油位不满足要求,实际附件安装完成时灌注油位为230 mm,油位下降68 mm。

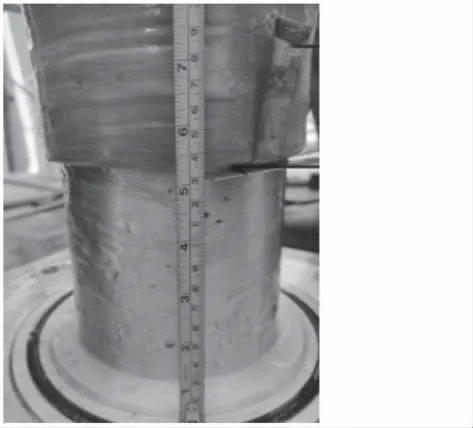

(2)尾管检查。打开电缆终端尾管处热缩套管,发现封铅部位存在严重的虚焊开裂情况(图3),用铅量明显少于标配材料量,裂缝处充满绝缘油,终端内绝缘油最终从此处向外渗出。

图3 尾管封铅虚焊开裂

(3)下法兰及套管底部密封圈检查。检查电缆终端底部法兰下表面干燥,打开复合套管观察底部密封圈完好嵌入相应槽位中且干净无异物,排除因密封圈失效导致绝缘油沿法兰螺丝渗漏的可能。

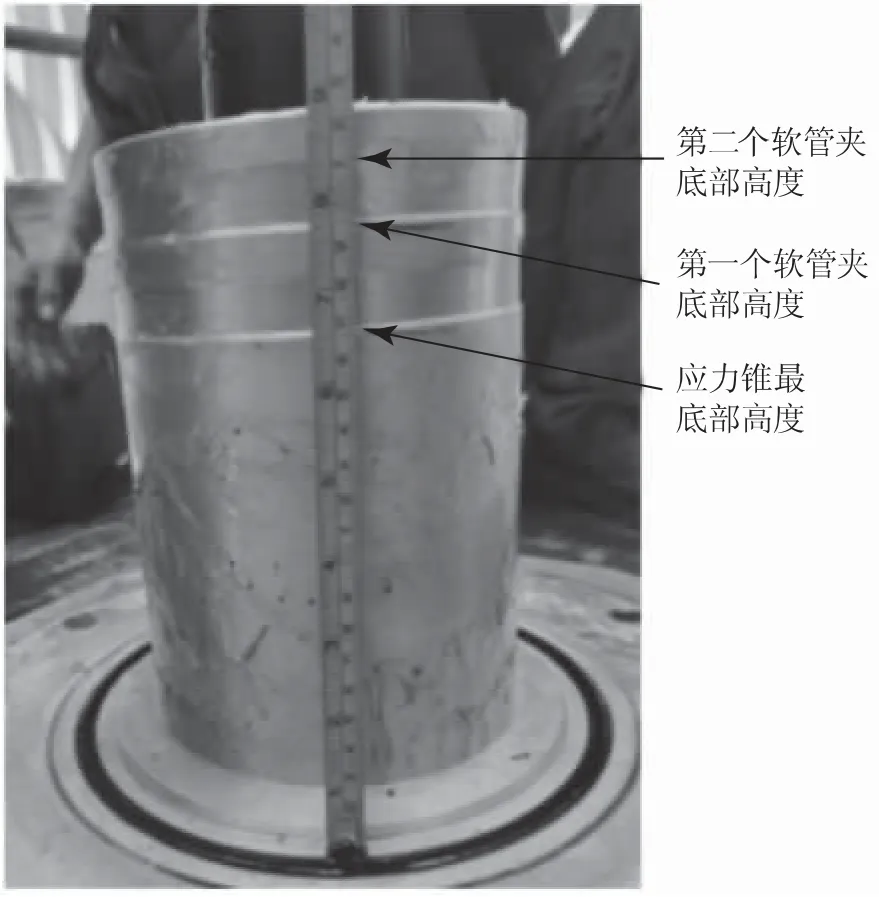

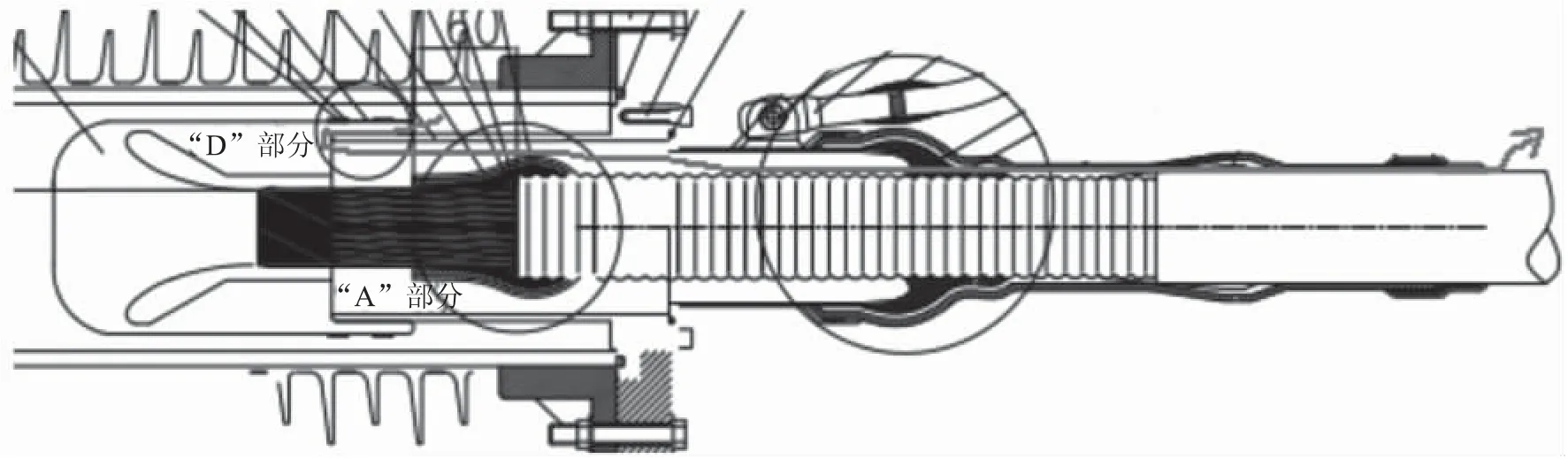

(4)应力锥检查。查看装配图可知应力锥底部与密封套之间采用不锈钢软管夹进行紧固(图4),采用铜箔将不锈钢软管夹感应电流引入密封套,再由尾管处接地线流出。

图4 应力锥底部处理工艺

测量安装时第一个软管夹底部高度为152 mm,第二个软管夹底部高度为182 mm(图5)。测量密封套第一个凹槽底部高度为168 mm,第二个凹槽底部高度为196 mm(图6)。实际安装的第一个软管夹与其应安装所在的凹槽差16 mm,第二个软管夹与其应安装所在的凹槽差14 mm。两个软管夹都安装不到位,使应力锥底部与密封套间的密封性能下降。

图5 实际软管夹安装尺寸

图6 软管夹应安装凹槽尺寸

拆开不锈钢软管夹,取出铜箔,测量应力锥与密封套间铜箔长度为76 mm(图7),远远超过工艺要求的20 mm(图4)。

图7 实际应力锥与密封套间铜箔长度

测量应力锥最底部高度为135 mm,密封套第二个凹槽顶部高度为208 mm,应力锥底部高度加铜箔长度为135+76=211 mm,超过第二个凹槽顶部高度3 mm,即使不锈钢软管夹锁紧,在铜箔边缘处仍然存在连通套管内绝缘油与尾管间的渗油通道。

综合电缆终端拆解过程发现的问题,推断出最有可能的绝缘油渗漏通道如图8所示。

图8 绝缘油渗漏通道

3 附件更换

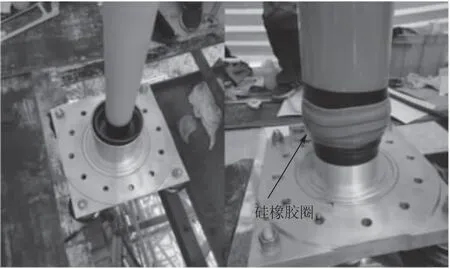

采用经过工艺改良后的电缆终端附件更换原绝缘油渗漏电缆终端(图9),改良后工艺使用硅橡胶圈替换不锈钢软管夹且取消铜箔,使应力锥底部与密封套间的贴合性和紧密性更好,消除了原有附件结构导致绝缘油渗漏的可能性。

图9 改良工艺应力锥底部安装方式

4 跟踪处理措施

(1)梳理同型号、同结构形式电缆终端清单,翻查附件安装记录,对照装配图检查施工质量,对施工质量存疑的电缆终端加强跟踪管理;

(2)对同型号、同结构形式电缆终端适度提高金属护套环流测量及红外测温频率,并做好结果比对分析,必要时开展局部放电检测;

(3)结合停电任务,对同型号、同结构形式电缆终端进行开盖检查,查看绝缘油油位情况,若油位降低,则应打开尾管查看是否存在绝缘油渗漏情况,如存在绝缘油渗漏情况则应及时进行消缺处理[2]。