一种110 kV设备现场吊装工具的研制与应用

陶可鹏 倪惠浩

(广东电网有限责任公司江门供电局,广东 江门 529000)

1 课题背景

随着电网110 kV SF6断路器类设备的规模扩大与运行时间不断增加,此类设备的漏气、回路电阻过大等缺陷问题日益增多,断路器瓷柱需要拆卸返厂解体,A类检修工作也随之增加。根据广东电网公司《关于开展线路出线避雷器配置整改的通知》(广电办生〔2019〕87号)文件要求,全省共有1 120个间隔需要加装出线避雷器。

以上工作均涉及110 kV设备的现场吊装,若使用吊车施工需要相当大的安全距离(吊车与带电设备的安全距离必须大于5 m),施工需要停电的范围比较大。由于变电站内相邻设备间距一般只有4 m,因此相当多的站点单一线路间隔停电施工较难在短时间内实施,需要将较大范围的电网停电才能开展吊装作业[1]。

近年来,系统内发生了多起吊装作业的大型误触电或设备损伤事故,南网和国网公司对吊车作业风险和管控要求不断提高。吊装现场往往临近带电体,按最新南网公司颁发的生产场所吊机等大型机械作业工作指引要求,需要将吊装工作提级为中风险作业管控,且要求应尽量陪停相邻设备[2]。

为解决上述问题,本文介绍了一种110 kV设备现场吊装工具,在保证作业安全距离和人身安全的前提下,可顺利进行110 kV断路器瓷柱、避雷器等设备吊装作业,并能迅速将110 kV设备安全转运离开工作现场,为现场施工的便利性提供可靠保障[3]。

2 技术方案

对于变电站户外110 kV设备(隔离开关、电流互感器、电压互感器、避雷器等)的技改大修,现场吊装是其中一项工作量较大的工作,需要使用大型汽运吊装是制约工作高效开展的重要因素。

目前,在使用吊车吊装的过程中存在以下问题:(1)因场地空间不足、现场草地承压能力不足等,吊车无法使用;(2)因吊臂与带电区域安全距离不足,需要额外增加相邻间隔的停电,降低了供电可靠性;(3)设备吊装是变电站户外设备大修技改的一个关键节点,采用汽吊会受到空间与停电因素的严重制约,是一种低效、高风险的检修方式。

目前市场上的吊装工具主要存在如下问题,尚缺少一种具有实用性、便携性、适应性等多重优点的专用吊装工具。

(1)吊装工具适用范围小,难以满足110 kV、220 kV等级户外柱上设备高度达5 m左右的吊装要求;

(2)体积较大,在有限的变电站空间内难以应用;

(3)搭建脚手架过于笨重,难以搬运,大幅增加了工作人员的劳动量;

(4)目前为止,市场上没有尺寸合适的专门针对广东电网生产班组的110 kV等级户外柱上设备的吊装工具。

针对使用吊车和搭建脚手架这两种传统的检修方法的弊端,在充分分析作业现场环境、作业对象特征的基础上,研制出一种110 kV设备现场吊装工具,实现对110 kV设备的整体吊装,提高了作业效率,降低了劳动量和安全风险。

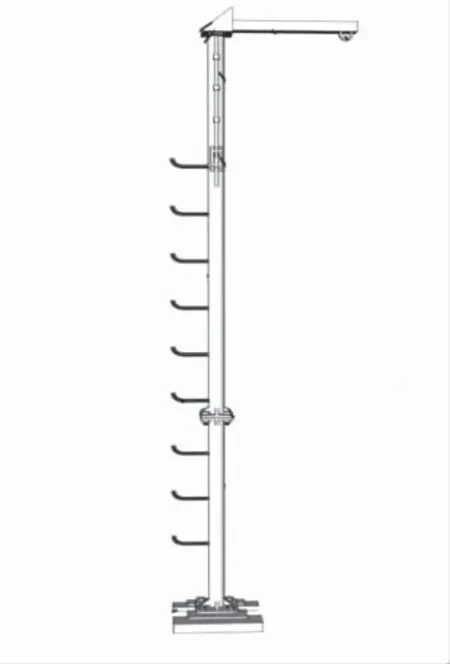

该110 kV设备现场吊装工具由吊装单元和转运单元两部分组成,其中吊装单元结构示意图如图1所示,包括三角承重支架1、双平面轴承组2、上节吊杆3、登高脚踏板4、槽钢底座5、省力葫芦挂钩6、旋转式吊臂7、锁销8、锁槽9、吊杆法兰10、下节吊杆11;转运单元为转运推车。吊装单元通过快速组合式安装和人手简便操作,可顺利进行110 kV断路器瓷柱、避雷器等吊装作业,配置的转运推车可承重400 kg,能迅速将110 kV设备安全转运离开工作现场。

图1 吊装单元结构示意图

吊装单元中,三角承重支架1下端安装有双平面轴承组2,双平面轴承组2由轴承座配上、下两个平面轴承组成,通过转动双平面轴承组2可控制旋转式吊臂7转到所需吊装角度。旋转式吊臂7转到所需吊装角度后,可将锁销8顶部插入双平面轴承组2底部的锁紧孔中,并将锁销8底部把手卡在锁槽9内,从而将旋转式吊臂7锁紧保持固定位置。

上节吊杆3下端的下法兰和下节吊杆11上端的上法兰通过紧固螺丝组成吊杆法兰10,可通过增加上节吊杆3的数量,也就是吊杆法兰10的数量,将旋转式吊臂7调整到所需吊装高度。

上节吊杆3和下节吊杆11采用高度分别为1 600 mm、2 600 mm的φ90无缝铝管作为主受力杆件,主受力杆件下部采用槽钢底座5夹紧110 kV设备安装基础横梁槽钢的固定方式,容易找准固定点,且可以大大缩短主受力杆件的长度,减轻主受力杆件的重量。

上节吊杆3和下节吊杆11上均配有登高脚踏板4,方便人员上下组装吊装工具并进行作业。旋转式吊臂7设计有省力葫芦挂钩6,适配载荷为1 t的省力自锁手动葫芦进行吊装作业,为现场施工的便利性提供了可靠保障。

110 kV设备现场吊装工具具备如下技术创新点:

(1)现场组合式结构,能结合110 kV设备构架槽钢,方便固定和拆装;

(2)主受力杆件使用7075材质无缝铝管材料加工,屈服强度高,密度低;

(3)设计登高脚踏板,方便人员上下组装;

(4)设计吊臂旋转式结构,配置锁定装置,方便110 kV设备移出吊装;

(5)设计手动升降葫芦,方便人员吊装操作;

(6)配置转运推车可承重400 kg,能迅速将110 kV设备转运离开工作现场。

3 应用成效

2020—2021 年,110 kV设备现场吊装工具在广东电网江门供电局挂网试运行,在220 kV外海站、220 kV群星站、110 kV杜阮站等共开展150相110 kV避雷器、9相110 kV断路器瓷柱的现场快速吊装工作,减少了大量的8 t或12 t汽车吊装作业,降低了施工成本,节约了作业时间,有效避免了吊装作业带来的误碰和触电风险。

在110 kV设备现场吊装工具挂网试运行期间,参考既有设备技术标准和规范,结合试运行过程总结相关经验,形成了包括110 kV设备现场吊装工具计量检定、运行维护等过程的全生命周期技术标准,能有效支撑后续大规模推广应用。

110 kV避雷器与断路器现场吊装图分别如图2、图3所示。

图2 110 kV避雷器现场吊装图

图3 110 kV断路器现场吊装图

如采用常规汽吊作业,需每组110 kV设备安装使用一台8 t或12 t汽吊(1台班),用车价格约为1 500元/台班,全省共有1 120个间隔需要加装出线避雷器,共需用车台班数为1 120台班。根据工程量计算,施工吊车成本总费用达168万元,同时还要考虑扩大的停电范围和需增设的安全监护人员,供电可靠性的降低和人身安全风险的产生。

如采用110 kV设备现场吊装工具进行吊装,施工过程大约只需0.5 h,施工配合人员需3~4人,施工过程中吊装费用支出为零。江门供电局2021年在110 kV出线避雷器专项反措施工中,直接节省的成本费用超16万元。

针对该110 kV设备现场吊装工具挂网试运行工作总结如下:

(1)2020年至今产品试运行已满两年,在此期间,该吊装工具在保证作业安全距离和人身安全的前提下,花费约0.5 h即可顺利地进行110 kV断路器瓷柱、避雷器吊装作业,提高了设备运维安全性和供电可靠性;

(2)系统试运行阶段,项目组未雨绸缪,采用了多方面的措施手段,有效避免了可能出现的人身、电网、设备、网络安全等方面的问题;

(3)试运行阶段暴露的若干故障和缺陷,在项目组及时发现和积极采取合理措施进行完善的情况下,对系统总体功能未产生不良影响;

(4)试运行中对系统完善的过程锻炼了队伍的技术能力,提升了产品的性能,达到了预期目标,且产品的性能得到了验证和完善,可以进一步推广。

4 结语

110 kV设备现场吊装工具设计载荷为400 kg,目前变电站现场的110 kV避雷器重量约为160 kg,110 kV断路器单相极柱重量为270~300 kg,该吊装工具可以满足变电站现场的吊装需要,能避免使用8 t或12 t汽吊作业;具备快速组合式安装、满足110 kV设备吊装负荷和人手操作简便的特点,在保证作业安全距离和人身安全的前提下,花费约0.5 h即可顺利进行110 kV断路器瓷柱、避雷器吊装作业,并配置转运推车,可迅速将110 kV设备安全转运离开工作现场。110 kV设备现场吊装工具为变电站现场施工提供了可靠保障,提高了作业效率,降低了劳动量和安全风险,值得在电网系统进行全面推广。