重力式码头沉箱水上出运与安装施工技术

刘晓慧,刘涛,吕俊峰

(中交广州航道局有限公司,广东 广州 510240)

随着国外贸易的快速发展,船运公司为了节省运输成本、提高效率,船舶朝着大型化方向发展。各大港口为了适用船舶大型化的需要,越来越多的码头向大型化、深水化发展。随之而来的大型重力式沉箱应用越来越广。沉箱的预制和出运工艺有了改进和提高。其中利用高压气囊顶升沉箱出运的工艺目前应用得较为广泛。本文结合一个工程实例,探讨了通过气囊顶升沉箱的方式,详细介绍了沉箱下潜、出运、安装的关键技术,并成功应用于工程实践。

1 工程概况

某沿海港区新建2 座重力式沉箱泊位,水工建设规模为新建2 个20 万吨的散货泊位,沉箱重力式结构。设计吞吐量为860 万T,码头设计岸线总长度为640 米。本工程码头共需安装沉箱22 件,单件沉箱重量约为706.4t~4911.5t。沉箱尺寸见表1 所示。

表1

2 重力式沉箱出运工艺

2.1 沉箱预制场简介

沉箱预制工作安排在现场建设的沉箱预制,共有2条沉箱预制生产线,每条生产线配置 4 条气囊沟,气囊沟长130m、底口宽1.6m。每条预制生产线长130m、宽25.7 m,单条预制生产线可满足一次性预制4 个沉箱,预制场配置4 台轨道式塔吊,气囊结构见图1。

图1 气囊结构图

2.2 出运码头设计

预制沉箱经验收合格后,需要使用半潜驳将其水运至现场,在现场设置下潜坑,半潜驳于现场定位下潜,沉箱浮态出半潜驳。根据现场的水位变化条件,使用平板驳配合卷扬机的方式,拖带沉箱至安装位置。灌水使沉箱下沉就位安装。为了预制沉箱顺利出水,在附近建设临时出运码头。经过计算,出运码头整体设计承载力为3300t,搭承端的设计承载力为1500t。出运码头标高为5.05m,码头长48 米,码头承台宽15.6 米。出运码头结构图如图2 所示:

图2 出运码头结构图

2.3 出运工艺的选择

正确选择合适的出仓工艺,是顺利进行沉箱出运的前提和基础。项目部根据项目特点进行分析,如果选用传统的台车、胶囊台车或滑板的出运工艺,需要有特定场地或特殊设备,一次性投入较大,且不利于工期。如果利用既有的预制场进行针对性、合理化的改造,将既经济又能满足施工要求。最终项目选择了利用气囊顶升的沉箱出运方式,为最终的沉箱出运工艺。

2.4 沉箱陆上出运及拆除沉箱底膜工艺流程

沉箱陆上出运一共有四个步骤,分别为顶升、横移、纵移、上驳等。其中横移距离约30m;纵移距离最长约300m,最短约80m;上驳船距离约40m。每个沉箱预制完成及养护后,两次气囊滚动移运至出运码头前沿,即由台座至出运通道的横移和由出运通道至出运码头前沿的纵移,两次移动方向呈直角转向,最后从出运码头前沿纵移至停靠在码头边的半潜驳上。

拆除沉箱底模工艺流程为:在沉箱底部放置气囊→气囊初充气,使气囊与沉箱底模共同受力支撑沉箱重量→气囊第二、三次对称充气,沉箱完全离开底模,沉箱重量由气囊承担→将底模的型钢拆除→支垫枕木→气囊放气→将气囊、底模方钢抽出→底模拆除完成。

2.5 陆上沉箱水平运输工作原理

沉箱水平运输的方式根据沉箱下水方式会有不同选择。有用纵横移轨道和台车运输的方式、有用气囊滚动运输的方式,还有用滑板运输的方式。项目部根据项目的特点及工程实际,经过论证选择气囊输运的方案。该方案就是在沉箱底部加设一排排气囊。气囊是特殊材质专门定制的。在沉箱启运时需要对气囊内部进行充气。充完气后,沉箱会因为气囊升起而被顶高。在沉箱的前行方向,加装牵引动力,提供足够的牵引力将被顶高后的沉箱缓慢向前拉动气囊。由于摩擦力的作用将会使气囊产生向前动力,这样沉箱就能向前横移了。

具体的工艺流程如下:沉箱底部穿气囊→卷扬机牵引系统与沉箱固定→气囊分三次对称、均匀充气,直至将沉箱顶升→拿走支垫枕木→将排水沟回填并铺设钢板,检查底部及周围有无阻碍物→横移人员就位,准备横移→横移→到预定位置,支垫枕木→放气。

在沉箱的重力作用下,下部的气囊会产生大量变形,这样气囊与地面的接触面积就会增大,单位面积上的压力就会减轻。因此大部分沉箱均采用双排气囊。

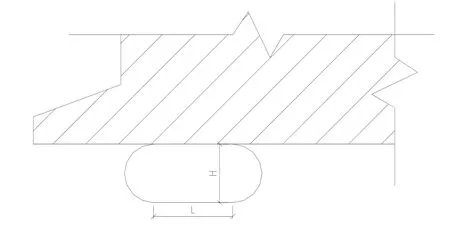

3 气囊的确定

气囊在受到压力产生变形之后,为了便于计算,将气囊的充气变化过程看作是一个比较规则的状态。假设这种状态下气囊的横截面显现出正扁形态。按照沉箱的规格几何尺寸,计算出需要的气囊数量及尺寸。根据相关气囊出运的技术标准,在计算过程中按照1m 直径的气囊进行计算。气囊充气后的高度按照0.4 米计算。气囊的允许额定压力为0.3MPa。气囊的工作压力选用P=0.25MPa。气囊在受到压力后,在横截面上可以看成是由两个半圆和一个长方形组成的几何形状。气囊受压截面、气囊结构及平面布置图如图3 所示。为了便于表述和计算,假设半圆直径为H,长方形的两个边分别为B、H。

图3 气囊受压截面图

A 型沉箱高21.9 米,底面积512 平方米,重约1885.03t,按2000t 计算;B 型沉箱高13.52 米,底面积512 平方米,重约902.94t,沉箱只考虑纵移。纵向位移时:气囊承截面长度LA=19.95 米,LB=19.95。承截面宽B=π(D-H)/2=3.14 (1.0-0.4)/2=0.942m。每个气囊受压状态下与沉箱接触面积:S=0.942×19.95=18.79m²。单根气囊承载力:F1=F2=S×P=18.79×0.25×100=469.8T.根据计算结果,假设气囊工作压强达到0.4MPa,需要下式计算气囊才能把沉箱安全顶升。所需气囊的数量N1=K*G1/F1=1.3×2000/469.8=5.5;N2=K*G2/F2=1.3×1350/469.8=3.7;

因此A 型沉箱至少需要6 条气囊、B 型沉箱至少需要4 条气囊才能保证沉箱安全顶升。

4 沉箱前移

4.1 调整气囊

沉箱前移第一步要首先调整气囊高度,将其调整至气囊运行高度。调整完毕后要及时检查并调整各个气囊的压力,确保各个气囊的高度保质一致。沉箱横移之后,注意时刻观察沉箱状态,当沉箱在移运临界状态的时候,要启动溜尾卷扬机组,要使溜尾钢绳处于稍微松弛的状态。当一切都检查完毕并都在正常状态下时,还要注意气囊的滚动和气囊气压状态,发现问题及时调整,通过调整气囊的气压值确保各个气囊的高度始终保持一致。在沉箱移运过程中安排专人沉箱移的运行状态,保持钢丝绳处在合理的受力状态,不要出现沉箱前倾现象。当出现走偏时及时向项目部报告,项目部组织技术人员进行研究分析,及时纠偏。

4.2 气囊交替前移

沉箱在横移过程中,需要气囊交替前移。当沉箱前移方向端部至第一根气囊囊中心,摆进气囊并进行充气,沉箱前进方向始终保持3 根待工作气囊。注意充气时气囊一定要全部张开并达到一定的气压后再启动运行。在牵引移动过程中,沉箱的重心线、出运通道中心线要保持相同。

当出现沉箱走偏时,要暂停前移,要及时将气囊纠偏。沉箱走偏需要纠偏过程中,要注意缓慢纠偏,不能操之过急,防止出现Z 字形,对沉箱的移动造成困难。

当后面的气囊在移动方向上接近沉箱尾部时,及时将气囊中的气排出。注意在气囊放气过程中,加强观测,尽量使沉箱保持直立的状态。如此过程反复重复,直到沉箱移至指定位置为止。各个过程,要注意及时进行观测。出现问题及时进行调整。

4.3 斜坡段前移

当沉箱移至出运通道斜坡段时,将不再通过牵引力使沉箱前进。在斜坡段时,沉箱通过其重力在斜坡段上的分力克服摩擦力进行移动。确保沉箱平稳移动,尽量做到受力均匀。保持系统同步进行运转。使沉箱缓慢沿出运斜坡前移,沉箱前后的方向、高度要保持尽量接近。严禁利用自然斜坡滑行,防止出现速度过快,造成沉箱侧翻或其他事故的发生。尽量在斜坡段不要更换钢丝绳,禁止对两部溜尾卷扬机的钢丝绳做接长处理。当沉箱行至出运码头水平部分后,将停止沉箱前移。然后再开始下一个前移步骤,重复这个过程使得沉箱在斜坡段上缓慢移动。斜坡段出运沉箱过程如图4 所示。

图4 斜坡段出运沉箱示意图

沉箱出运斜坡段坡度为3 度,考虑沉箱内残留混凝土渣与积水,沉箱重量按照2900t 计算。因此沉箱水平分项力F1=sin3° ×G=152t,沉箱竖向分项力F2=cos3°G=2896t,摩擦系数取0.05,摩擦力f=0.05F2=144.8t

图5 沉箱上驳牵引示意图

4.4 沉箱纠偏

沉箱纵向移动时会发生位置偏差,需要进行实时观测,发现偏差后及时采取措施进行纠正,常见的纠偏措施有以下几点。

(1)沉箱纠偏要采用卷扬机强制纠偏,在纠偏过程中要注意各个钢丝绳的受力情况,及时观测,出现问题立即停止,严禁在在斜坡段对沉箱进行纠偏。

(2)在码头混凝土面上进行移运沉箱的时候,宜在气囊囊头前趾方向经过的地方铺设一层厚度3-6cm细砂,减少摩擦力,方便沉箱移运。

(3)沉箱的横轴线要与气囊摆放的方向成一个偏角,这样更有利于沉箱移运。关于偏角具体的距离和偏角大小,需要通过计算和现场试验确定。

5 沉箱安装

5.1 平面定位与安装顺序

在沉箱安装之前,要制定沉箱安装方案,准确计算出沉箱的安装平面坐标位置及沉箱的安装顺序。在进行沉箱平面布置过程中要综合考虑浮船坞等附属船舶的下潜及抛锚准确位置。还要统筹考虑沉箱出坞的方向。沉箱安装必须事先要对船舶定位进行演练,合理布置船位,合理安排好各个施工工序之间的搭接与衔接。

沉箱安装泊位已建沉箱交接第一个开始,依次向后安装。沉箱安装相关船舶布置平面示意图如图6 所示。

图6 沉箱安装相关船舶布置平面示意图

5.2 沉箱的定位与安装

沉箱通过方驳托运到基床底部,将进水阀打开,进行沉箱内压水,使沉箱慢慢变重,缓慢下沉水面。沉箱顶面标高为+2.80 米,沉箱安装要根据潮水水位情况进行合理选择,在安装过程进行潮水验算,选择合适标高及时间方能对沉箱进行定位与安装。沉箱下沉至离基床地面至少2 米时候,技术人员要及时对沉箱进行准确定位,最后将沉箱安装在基床指定位置。安装过程大约需要约60-120 分钟左右。安装时间要根据潮水情况进行合理安排。

6 结语

沉箱结构是重力式码头重要的组成部分,其运输的安全性和稳定性关系到工程质量成败的关键。本文结合某重力式码头沉箱预制、出运等方面的实际问题,探讨沉箱水上出运与安装的关键施工技术,详细介绍了重力式码头沉箱气囊顶升、沉箱出运、安装等施工技术,对出运气囊压力计算、沉箱下潜、出运、安装等技术环节的要点进行阐述。通过工程实践,沉箱在顶升过程中平稳、移运平顺无偏移,无异常现象,工期效益和经济效益非常显著。该施工技术可为类似沉箱项目施工提供借鉴和参考。