页岩油水平井体积压裂期水泥环失效机理研究*

徐新纽 赵保忠 黄 鸿 魏瑞华 曹光福 杨 虎 周鹏高

(1.中国石油新疆油田分公司勘探事业部2.中国石油大学(北京)克拉玛依校区3.克拉玛依职业技术学院)

徐新纽,赵保忠,黄鸿,等.页岩油水平井体积压裂期水泥环失效机理研究.石油机械,2022,50(11):73-80.

0 引言

目前,页岩油开发多采用长段水平井的体积压裂增产开发方式。在水平井压裂和返排期间,油层套管内为压裂液的注排压力,水泥环承受井周地应力的挤压作用[1-4]。在压裂液加压改造过程中,套管内流体压力增大,导致套管膨胀,并在射孔周边产生应力集中现象,易导致水泥环本体压缩破坏或拉伸破坏,进而引起水泥环丧失封隔地层和套管的作用。压裂后的液体返排过程中,套管内流体压力减小,套管收缩,易导致套管-水泥环之间产生微间隙,出现第一、第二界面胶结破坏[4-6]。因此,在分析水泥石应力时考虑压裂期间井筒温度和压力的变化,对于预测水泥环完整性和层间封隔有效性具有重要意义。

1999年,M.BOSMA等[3]首次建立了套管-水泥环-井壁组合体的有限元模型,并结合天然气储气库固井作业,提出了水泥环拉伸、剪切和界面分离等破坏形式。2005年后,国内学者李军等[4-5]、陈朝伟等[6]、李子丰等[7]根据厚壁圆筒理论,建立了套管-水泥环-井壁组合体的力学模型,研究了在均匀地应力条件下,水泥环和套管的弹塑性载荷和变形特征。同时,张景富和郭雪利等[1,8]研究了水泥石弹性力学参数和厚度对固井套管载荷及水泥环完整性的影响规律。然而,针对水平井油气藏,体积压裂和返排期间的周期载荷作用对水泥环密封性的影响,以及对水泥石力学性能的具体要求尚缺乏深入研究。

借鉴上述研究成果,笔者针对页岩油水平井压裂特点和井筒条件,构建了均匀地应力场的套管-水泥环-井壁组合体完整性力学模型。套管中压力的变化会显著影响水泥环应力的大小和分布,将水泥环的应力状态及其力学参数测试数据代入强度破坏准则中,即可判断水泥环是否失效以及其失效形态。研究结果表明,水平井段水泥环的失效形式包括压裂期的径向压缩或周向拉伸破坏和返排期的微间隙胶结失效。因此,结合吉木萨尔页岩油的地应力、压力和温度参数,开展了典型井油层固井水泥石的力学参数测试,通过力学模拟确定吉木萨尔页岩油水平段水泥环损坏是以返排期的微间隙胶结失效为主。同时,开展了典型井压裂-返排期水平段水泥环力学破坏极限模拟,模拟认为水泥环间隙大小主要取决于井筒内外压差和水泥石的弹性模量。笔者的模拟评价给出了避免水平井段水泥环失效的压裂作业参数和最佳水泥石力学性能参数,为水泥浆材料合理配比和储层改造工程参数的优化提供了科学依据。

1 水泥环力学模型

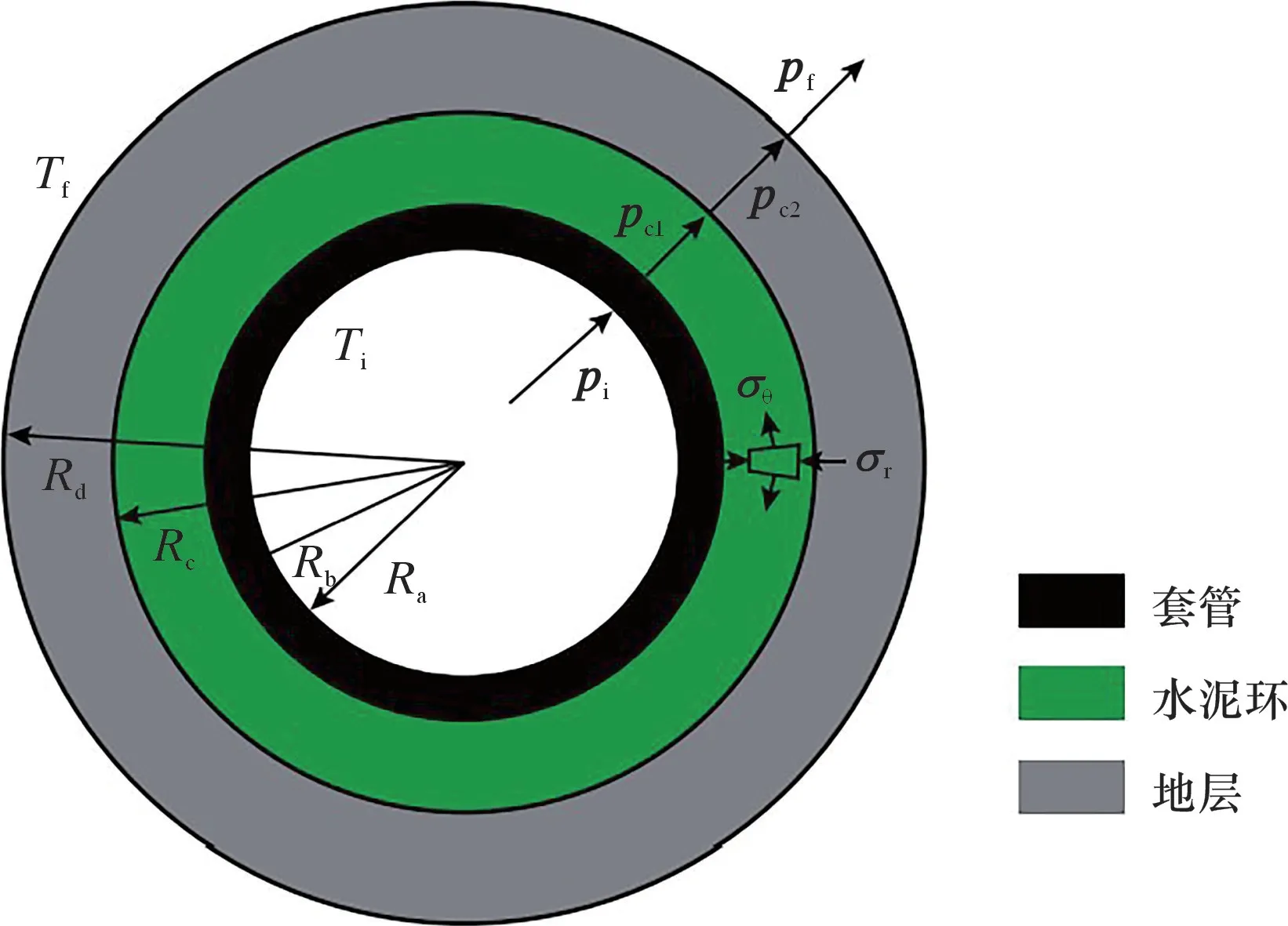

页岩油水平井大规模体积压裂期间,地层压力由原始储层压力增大至压裂注入压力,返排期间地层压力随压裂液返排而逐渐减小。本文在前人研究成果的基础上,依据厚壁筒弹性力学理论,建立了水平井均匀地应力场的水泥环力学模型,如图1所示。图1中,Ra为套管内半径,m;Rb为水泥环内表面半径,m;Rc为水泥环外表面半径,m;Rd为油气藏保持原始压力的泄油气半径,m;pc1为套管-水泥环界面压力,Pa;pc2为水泥环-地层界面压力,Pa;pi为套管内压,Pa;pf为油气藏原始压力,Pa;Ti为井筒内温度,K;Tf为地层温度,K。

图1 均匀地应力作用下井筒复合体力学模型Fig.1 Mechanical model of wellbore complex under uniform in-situ stress

1.1 假设条件

套管和页岩油储层为均质且各向同性,井筒为圆柱体;压裂前水泥环与套管和地层的两界面无间隙,胶结良好;套管水泥环上外载由储层地应力通过井壁均匀加载[9-12]。

套管-水泥环-井壁呈轴对称,其力学模型可视为极坐标系下的平面应变问题[13-17](见图1)。套管内表面载荷为高压注入的压裂液产生的径向应力,井壁岩石表面承受地应力,套管与井壁间的水泥环内、外表面所受载荷在压裂和返排期存在很大的差异。

1.2 力学模型

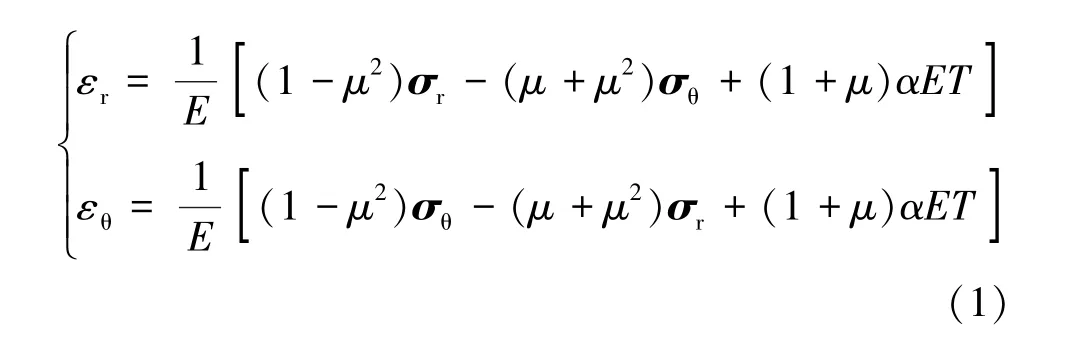

根据厚壁筒弹性力学理论,平面应变状态下厚壁筒径向应力与周向应力-应变关系式(本构方程)为:

式中:σr为厚壁筒径向应力,Pa;σθ为厚壁筒周向应力,Pa;εr为厚壁筒径向应变;εθ为厚壁筒周向应变;α为材料的热膨胀系数,K-1;E为材料的弹性模量,Pa;T为井底温度,K;μ为材料的泊松比。

套管、水泥环所受应力由井壁和套管内压裂液2部分外力综合作用来产生,是2部分外载分别在水泥环中产生内部应力的矢量和[18-21]。图2为水平井段水泥环在内、外力作用下沿径向r和周向θ的应力分布图。

图2 在井筒内、外压力作用下水泥环受力分析Fig.2 Force analysis of cement sheath under internal and external pressure of wellbore

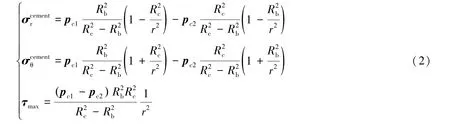

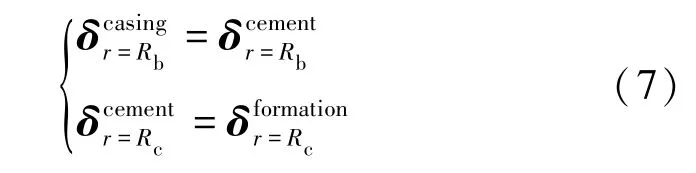

参考水泥环的边界几何参数,水泥环的径向应 力σcrement、周向应力σcθement及最大剪应力τmax如下:

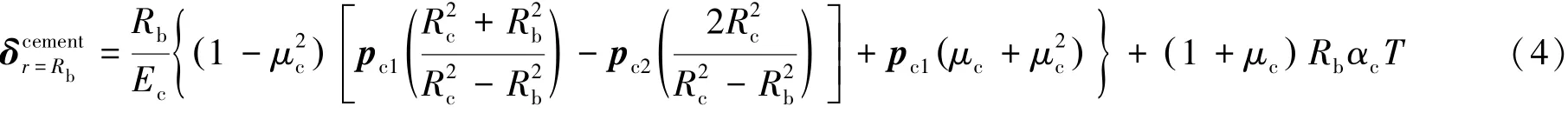

将水泥环边界应力方程式(2)代入本构方程(1),可得固井套管-水泥环-井壁组合体各边界的径向位移。

套管外表面径向位移δcra=sRinbg:

水泥环内表面径向位移用δcementr=Rb表示,其计算 公式如下:

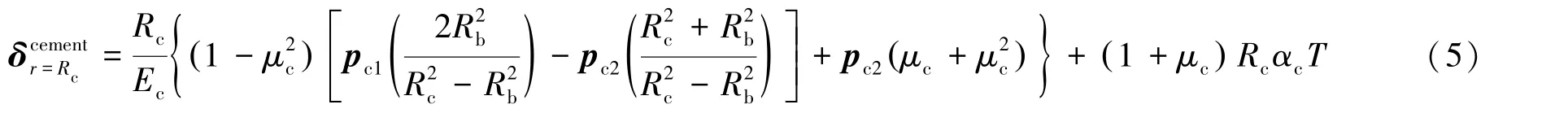

水泥环外表面径向位移用δcementr=Rc表示,其计算 公式如下:

地层内表面径向位移用δformationr=Rc表示,其计算 公式如下:

式中:r为水泥环任意一点距离井筒中心的距离,m;Es、Ec、Ef分别为套管、水泥石和地层岩石弹性模量,Pa;μs、μc、μf分别为套管、水泥石和地层岩石泊松比;αs、αc、αf分别为套管、水泥石和地层岩石热膨胀系数,K-1;t为套管厚度,m。

当水泥环内部受力未达到破坏极限或内外界面胶结良好时,套管、水泥环和井壁岩石的径向位移处于连续状态,连续位移的关系如下:

然而,当水泥环内部受力达到其破坏极限,或者其径向位移不满足式(7)时,水泥环将在不同的外载条件下产生不同的破坏或失效形态。

2 水泥环破坏形式及水泥石应力-应变特征

2.1 水泥环破坏形式分析

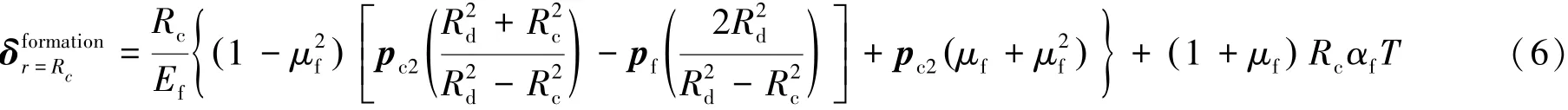

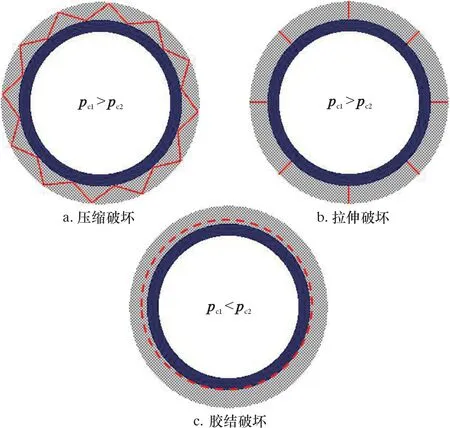

通常,水平井油层套管固井后,水泥环外界面承受地应力作用。大规模压裂时,套管内压裂液高压注入导致套管膨胀,易出现水泥环压缩或拉伸破坏(见图3a和图3b)。压裂液返排时,套管内压力减小,套管收缩,易出现套管与水泥环的胶结面产生微间隙,导致水泥胶结失效(见图3c)。

图3 水平井段固井水泥环在内外压力作用下的失效形态Fig.3 Failure forms of cement sheath in horizontal interval under internal and external pressure

水平井在压裂作业时,依据套管-水泥环-井壁组合体的力学模型(式(2)),将水泥石力学测试数据代入Mohr-Coulomb准则和拉伸破坏准则,可判断水泥环的失效形态。水平井压裂返排期间,依据水泥环边界位移方程(式(3)~式(6))求取水泥环在各边界径向位移,依据式(7)可判断水泥环的第一或第二胶结面是否出现胶结失效[20-21]及其微间隙的数值。

2.2 水泥石应力-应变特征

油井水泥石为一种典型的混合材料弹塑性体,其微观结构存在各类微缺陷,包括微裂缝-孔隙和非晶体混合物[12,22]。水泥石的微观结构和组成与大多数岩石相似,其受外载后的破坏形式及微观结构演变符合岩石力学中的相关破坏规律和破坏准则[23-26]。因此,有必要对固井凝固后的水泥石进行力学性能测试。同时,水泥石的力学性能与水泥浆的配方密切相关,需针对目标井的压裂作业和排采作业条件,开展特定配方水泥石的应力-应变测试,其强度与弹性参数是开展水泥环完整性评价的基础。

采集吉木萨尔页岩油水平井油层套管固井的同一配方水泥浆,制备6块密度为1.6 g/cm3的水泥石样品(见图4)。

图4 吉木萨尔页岩油油层固井水泥石力学测试照片Fig.4 Mechanical test photos of cementing cement in Jimsar shale oil reservoir

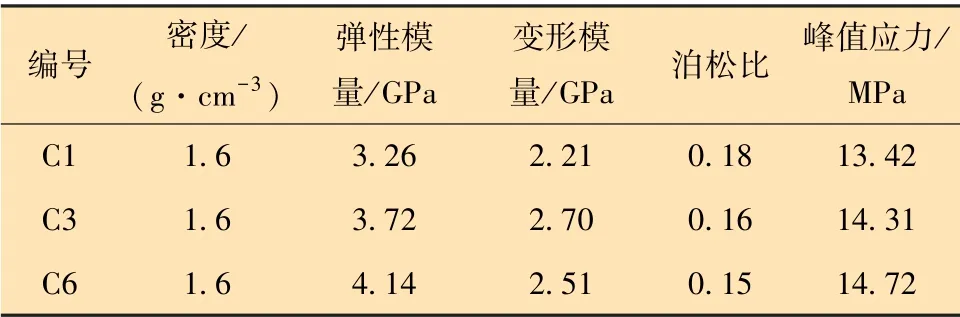

分别采用单轴和三轴抗压强度测试装置,绘制其应力-应变曲线(见图5),可获得的力学参数包括:单轴抗压强度、弹性模量、泊松比、内聚力及内摩擦角等,如表1和表2所示。

表1 吉木萨尔页岩油油层固井水泥石样品单轴应力测试结果Table 1 Uniaxial stress test results of cement samples in Jimsar shale oil reservoir

表2 吉木萨尔页岩油油层固井水泥石样品三轴应力测试结果Table 2 Triaxial stress test results of cement samples in Jimsar shale oil reservoir

图5 吉木萨尔页岩油水泥石样品应力-应变测试曲线Fig.5 Stress-strain test curve of Jimsar shale oil cement samples

3 实例分析

吉木萨尔陆相页岩油地质认识和工程技术攻关走过了勘探发现、先导性试验和开发试验3个阶段,经历了“认识-实践-再认识-再实践”的过程。为了给储层改造和后期生产提供优质的井筒条件[27-28],本文以吉木萨尔页岩油JHW00421井为例,开展水平井封固段压裂和返排期间油层套管水泥环力学完整性评价。

同时,研究水泥环完整性的影响因素,主要针对水泥石强度参数进行敏感性分析,寻找最佳参数组合和技术对策。

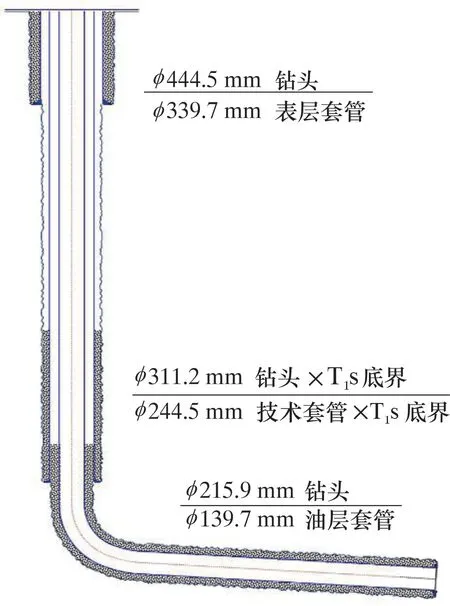

3.1 典型井基本参数

JHW00421井为吉木萨尔页岩油典型的超长水平段水平井,其井身结构如图6所示。该井水平段长3 100 m,储层为二叠系芦草沟组(P2l22-2),终靶点垂深为2 747.1 m,井口偏移距为174.0 m,水平井眼方位为260°,井斜角为84°~87°。为实现3 100 m水平段安全钻井,该井采用三开井身结构:一开采用ø444.5 mm钻头钻进,ø339.7 mm表层套管下深500.0 m,采用内管注水泥固井,水泥浆返至地面,封隔地面疏松地层;二开采用ø311.2 mm钻头钻至烧房沟组底界中完,下入ø244.5 mm技术套管,水泥返至1 500.0 m,封固梧桐沟组可能油气水层及其上部不稳定地层,为水平段安全快速钻进创造条件;三开采用ø215.9 mm钻头钻至完钻井深,下入ø139.7 mm P110级油层套管固井,水泥浆返至2 550.0 m。油层套管弹性模量为206 GPa,泊松比0.3。压裂时管内流体注入压力为70~85 MPa,水泥环第一和第二胶结面的胶结强度为2.6 MPa,水泥环抗拉强度为3.0 MPa。

图6 JHW00421井井身结构图Fig.6 Wellbore structure of Well JHW00421

3.2 压裂时水泥环应力与失效分析

图7为JHW00421井压裂期间水泥环的径向与周向应力分布图。

图7 JHW00421井压裂时水泥环径向与周向应力分布Fig.7 Radial and circumferential stress distribution of cement sheath during fracturing of Well JHW00421

图7中St1和St2分别为水泥环第一、第二胶结面强度。该井压裂时水泥环所受径向应力为压缩力,周向应力为拉应力。靠近套管一侧径向和周向应力绝对值大,靠近井壁一侧径向和周向应力绝对值小,径向压应力为2.1~3.7 MPa,周向拉应力不超过2.0 MPa,远小于水泥环的抗压强度和抗拉强度。根据径向应力、周向应力、水泥石的抗压强度及抗拉强度的对比分析,认为水泥环不会发生压缩破坏和拉伸破坏。以水泥环内表面和外表面为考察对象,根据内、外表面上的正应力与切应力绘制莫尔应力圆,发现应力圆位于库伦应力破坏包络线之下。这说明吉木萨尔页岩油在固井质量合格的条件下,水平井段压裂期间水泥环不会发生压缩破坏。

3.3 返排期水泥环微间隙失效分析

根据水泥环的微间隙理论模型,返排期井筒降压时,水泥环出现微间隙的主要影响因素为井筒内外压差、水泥石的弹性模量、抗压强度及泊松比等。图8为压裂液返排期水平段水泥环微间隙随各因素的变化曲线。由图8可知,该井压裂后返排期间,水泥石的抗压强度和泊松比对水泥环间隙的影响程度不大。而在井筒内外压差为20 MPa时,水泥环间隙随弹性模量变化出现台阶式的变化,当弹性模量大于6 GPa时水泥环出现胶结失效,微间隙达30μm。在水泥石力学性能确定的前提下,水泥环间隙与井筒内外压差近似呈正比。

图8 水泥环微间隙随各因素的变化曲线Fig.8 Variation of cement sheath micro-annulus with various influencing factors

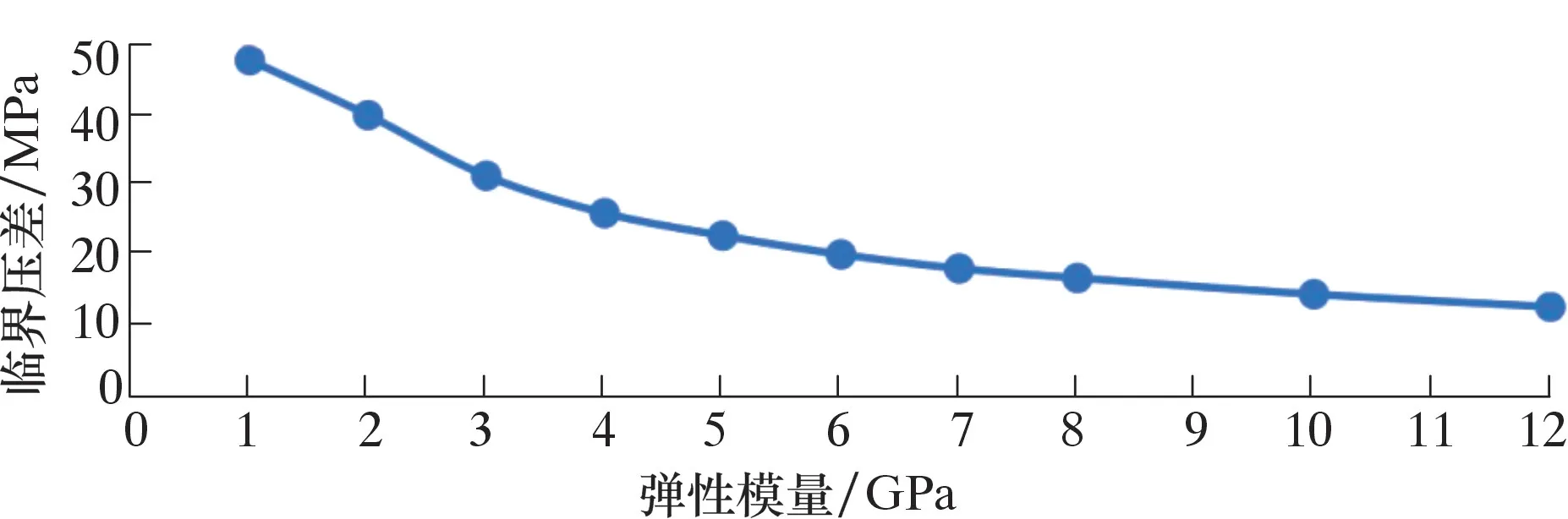

假设压裂液返排期水泥环间隙大于30μm视为水泥环胶结失效。研究认为,压裂液返排期出现微间隙失效时的井筒内外临界压差与水泥石弹性模量呈反比,如图9所示。该井水泥石弹性模量为3.5~4.1 GPa,返排的井筒内外临界压差应小于25 MPa。

图9 微间隙失效时井筒内外临界压差与水泥石弹性模量关系曲线Fig.9 Relationship between critical pressure difference inside and outside wellbore and elastic modulus of cement during micro-annulus failure

4 结论

(1)页岩油开发多采用水平井多级或体积压裂的方式,水平井段压裂过程中套管内流体压力增大,套管膨胀,可能导致水泥环压缩破坏或拉伸破坏。压裂液返排过程中,套管内流体压力减小,套管收缩,可能导致套管-水泥环之间产生微间隙。水平井段固井水泥环的主要失效形式为压裂期的径向压缩或周向拉伸破坏,以及返排期的微间隙胶结失效。

(2)吉木萨尔页岩油开发层为芦草沟组,埋深2 000~4 000 m。随着埋深增加其破裂压力不断增大,但均未超过100 MPa。在固井质量合格的条件下,吉木萨尔页岩油水平井压裂期间水泥环不会发生失效。固井顶替效率对水泥石强度影响较大,压裂射孔段设计应避开固井水泥的混浆带位置。

(3)返排期水泥环微间隙胶结失效的主要影响因素为井筒内外压差和水泥石的弹性模量。压裂液返排期出现微间隙失效时的井筒内外临界压差与水泥石弹性模量呈反比。因此,需优化固井水泥浆配方,加入一定比例的韧性材料降低水泥石弹性模量,同时适当控制井口回压和返排液量,减小井筒内外压差,防止水泥环界面胶结失效。