直流干扰下新型镁铝合金牺牲阳极的腐蚀特性研究

王爱玲,党梅菊,刘玉辉,余东亮,唐 磊,崔 淦,刘建国,李自力

(1. 国家管网集团西南管道有限责任公司,四川 成都 610094;2. 中国石油大学(华东)储运与建筑工程学院,山东 青岛 266580)

[收稿日期] 2022-01-30

[通信作者] 李自力(1963-),博士,教授,主要从事腐蚀与防护方面的工作,电话: 15053293355,E - mail:zilimenhuzu@163.com

0 前 言

站场和埋地管道常用的牺牲阳极包括锌阳极、镁阳极和铝阳极。锌阳极多用于土壤电阻率小于20 Ω·m的土壤环境中,电极电位为-1.10 V(vs CSE),驱动电压为-0.25 V(vs CSE);镁阳极可用于电阻率在15~150 Ω·m的土壤环境中,高电位镁阳极的电位为-1.75 V(vs CSE),驱动电压0.85 V(vs CSE)。铝牺牲阳极由于其自钝化特性,多用于含氯量较高的土壤环境中,其单位重量的阳极材料发电量大,约为锌阳极的3倍,镁阳极的2倍[1-5]。

对于西南山区管道来说,由于管道所处山区位置土壤电阻率较高,因此普通牺牲阳极的电流效率较低,不易达到阴极保护要求。传统的镁阳极虽然能够适用于土壤电阻率相对较高的土壤环境,但是对于含Cl-浓度不同的复杂土壤环境其适用性有待进一步研究。而西南山区管道又受直流杂散电流的干扰,由于镁与铝的电流效率[6,7]以及力学性能[8,9]的问题,导致传统镁铝合金牺牲阳极不适合于西南山区的复杂土壤环境,有必要开发一种新型镁铝合金牺牲阳极来满足上述要求。

因此,本工作在室内合成一种新型镁铝合金牺牲阳极(其中铝质量分数达到5%),采用自制直流杂散电流干扰模拟实验装置[10],通过开路电位、极化曲线和交流阻抗谱等手段来分析该新型阳极在不同干扰电位和Cl-浓度下的腐蚀特性,并通过计算其电流效率来判断该新型镁铝合金牺牲阳极在直流杂散电流干扰下的复杂土壤环境中的适用性。

1 阳极制备与表征

1.1 阳极制备

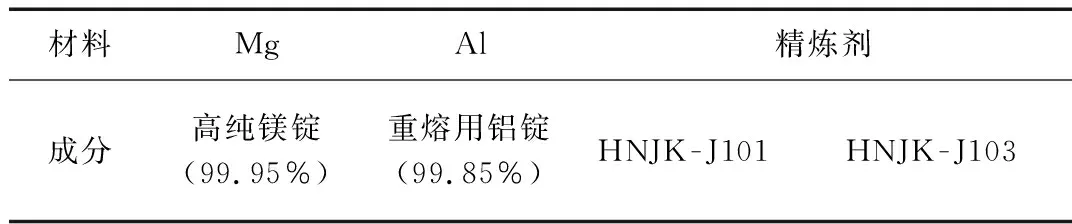

新型镁铝阳极的制备材料如表1中所示。

表1 镁铝阳极制备材料

镁阳极在电阻炉中熔炼,具体的熔炼浇注过程如图1所示。

由于镁合金熔点为649 ℃,而燃点仅为~500 ℃,且在熔融状态下性质非常活泼,容易氧化燃烧,使原料损耗严重。对于新型镁铝阳极的熔炼浇注,要特别注意以下工艺条件:

(1)干燥 所有炉料包括镁锭及其他原材料在入炉前必须充分干燥,熔炼坩埚也需在装料前彻底烘干,保证整个熔炼过程无水分,以防止镁燃烧而引起爆炸。

(2)保护气氛 镁合金的熔炼过程需处于一定保护气下,以抑制镁的氧化燃烧。本工作选用的保护气氛为SF6∶CO2=1∶100(分压比)保护气。

(3)阻燃。镁合金熔化开始时加入阻燃剂Al - Be合金阻燃。整个熔炼过程中操作员要时刻注意熔体情况,随时用粉剂扑灭火星,隔绝空气,并严禁搅拌。

(4)熔炼温度。熔炼温度控制在730 ℃左右,必须低于780~800 ℃。

(5)精炼。机械搅拌,恒温静止,加入精炼剂进行精炼。

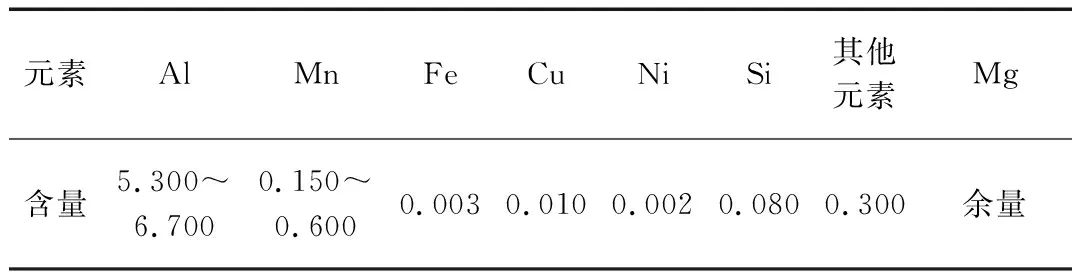

形成的新型镁铝阳极的化学成分如表2所示。

表2 镁铝阳极化学成分(质量分数) %

1.2 测试表征

1.2.1 电化学实验测试

实验采用传统的三电极体系,其中工作电极为新型镁铝合金牺牲阳极试片(10 mm×10 mm×2 mm),参比电极为SCE(饱和甘汞电极),辅助电极为Pt电极;参比电极通过鲁金毛细管与溶液接触,其尖端与试片的距离小于2 mm(忽略溶液的IR降)。电化学实验装置如图2所示。

工作电极预处理:首先,对工作电极采用丙酮除油、去离子水清洗、无水乙醇脱水并擦干后放入真空干燥器内干燥24 h后备用;其次,在试片背面焊接一根导线,除工作表面外,其余各面用环氧树脂封装,工作面积为1 cm2;最后,在进行电化学实验之前,采用800~1 200目的防水砂纸逐级打磨至表面无明显划痕,并进行抛光处理[9]。

溶液配制:采用蒸馏水和分析纯氯化钠配制氯离子浓度为0.1~0.5 mol/L的实验溶液。

实验设置:采用PARSTAT2273电化学测试工作站,极化曲线的扫描速率设为0.3 mV/s,扫描电位范围为±250 mV(相对于开路电位);交流阻抗谱扫描范围为1.0×(105~10-2) Hz,振幅为±5 mV;所有的测试均在20 ℃下进行。

数据处理:采用PowerSuite软件和ZSimpWin软件处理电化学数据。

1.2.2 自放电法实验测试

开展普通镁阳极和新型镁铝阳极在直流干扰和氯离子浓度下的自放电测试,评价其电流效率。

在电路连接初始阶段,每24 h记录1次数据,同时更换新的实验溶液,实验周期为4 d。实验结束后,取出试样,将镁铝阳极试样浸入预先配制好的质量分数为20%的CrO3溶液中,在室温下浸泡30 min,待腐蚀产物去除干净后取出,用蒸馏水冲洗,烘干、称重。根据方程式(1)计算出牺牲阳极的实际放电量Q:

(1)

式中I—— 电路中的电偶电流,mA

t—— 耦合时间,h

m1—— 试验前阳极试样质量,g

m2—— 试验后阳极试样质量,g

Q—— 牺牲阳极试样实际电容量,A·h/kg

2 结果与讨论

2.1 直流电位的影响

2.1.1 开路电位分析

图3为氯离子浓度为0.1 mol/L时不同直流电位下牺牲阳极开路电位随浸泡时间的变化曲线。无直流干扰时,牺牲阳极开路电位为-1.64 V,当直流电位增大到3 V时,其开路电位正向偏移到-1.60 V。同时,在实验初期,牺牲阳极自腐蚀电位均处于最负状态,此时的腐蚀倾向最大。在实验过程中牺牲阳极的开路电位一直在向较正的方向偏移,说明在实验开始后,牺牲阳极表面的活性在降低。观察图3可知,牺牲阳极在第2 d时电位突然发生较大的偏移,而在第4、第6及第8 d时虽然电位也发生向正方向的偏移,但偏移程度相对于第2 d来说较小,初步说明牺牲阳极表面在第2 d时变化最大,随后牺牲阳极腐蚀反应过程稳定,开路电位基本保持不变。分析不同直流电位的阳极开路电位可以发现,当牺牲阳极腐蚀反应过程稳定后,不同直流干扰下的开路电位基本相等,说明此时该直流电位下牺牲阳极的电流效率降低。

2.1.2 极化曲线分析

图4为氯离子浓度为0.1 mol/L时不同直流电位下牺牲阳极的极化曲线随浸泡时间的变化规律。由图4可以看出,通3 V直流干扰的牺牲阳极的自腐蚀电位偏移程度相对最小,通5 V直流干扰的牺牲阳极的自腐蚀电位偏移程度最大。

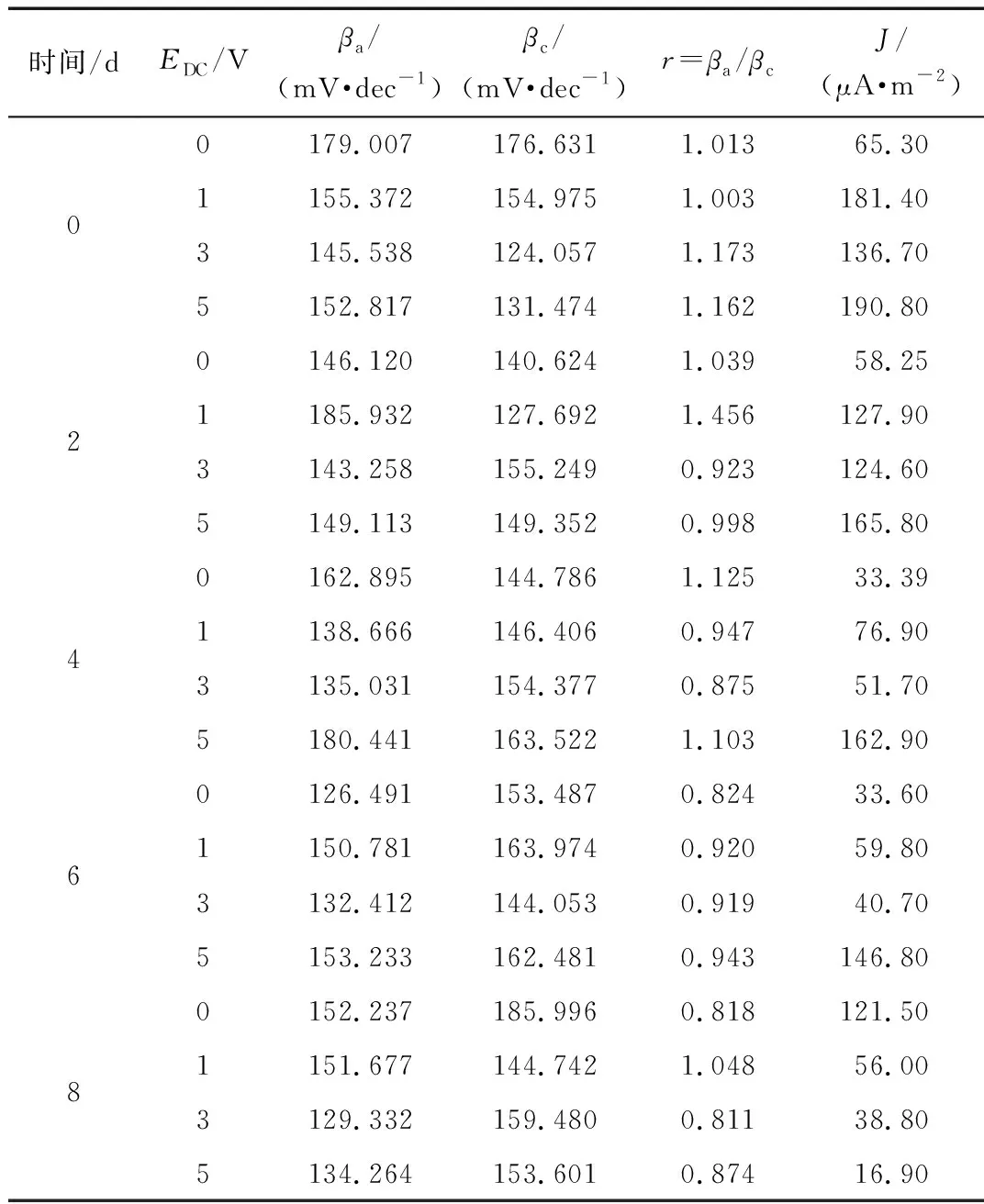

分析不同直流干扰下牺牲阳极的腐蚀动力学参数阳/阴极塔菲尔斜率(r=βa/βc)和腐蚀电流密度(J),如表3所示,分析表3得到以下结论:第一,通过阳/阴极塔菲尔斜率的比值,可以看出随着实验时间的延长,电极的反应过程由阳极控制逐渐向阴极控制转变。βa/βc<1的比值越小,其阴极极化程度相对越高,反应活化能越大,此时电极的腐蚀反应过程越困难。当浸泡时间为第8 d时,直流干扰为3 V时的阳/阴极塔菲尔斜率比值(βa/βc)最小,为0.811,说明此时电极表面反应过程最困难。第二,通过对不同直流电位条件下牺牲阳极的腐蚀电流密度进行研究,发现无干扰下牺牲阳极的腐蚀电流密度最小。说明直流电位会加快牺牲阳极的腐蚀速率,但在存在直流干扰时,腐蚀电流密度增大,存在直流干扰的情况下,3种直流电位为3 V时牺牲阳极的腐蚀电流密度最小,即牺牲阳极腐蚀速率有所减缓,可能在这一条件下牺牲阳极腐蚀表面附着的腐蚀产物更容易形成钝化层(图5),对金属表面起到了一定的保护作用,从而使腐蚀电流密度降低,减缓了金属的腐蚀。

表3 腐蚀动力学参数拟合结果

2.1.3 电化学阻抗分析

图6为不同直流电压下牺牲阳极的电化学阻抗谱,2个容抗弧构成了交流阻抗谱图。从图6可以看出,拟合曲线与实测曲线表现出很好的吻合性,拟合误差数量级为10-4。在4种环境下的电化学阻抗谱形状均大致相同,表现为2个阻抗弧。在近中性NaCl溶液中,牺牲阳极主要表现为吸氧反应。随着实验周期的进行,牺牲阳极表面吸氧反应的时间越长,表面腐蚀产物堆积得越多越厚,使O2与牺牲阳极表面的接触越来越困难,反应速度减慢,阻抗弧变化的趋势也越来越小。由图6中还可以看出,在实验进行到第2 d时,阻抗弧发生的变化最大,随时间的推移,阻抗弧的变化越来越小,由此说明在第2 d结束时牺牲阳极表面的腐蚀相对初始情况来说较为严重,而后虽然腐蚀仍在加重,但腐蚀速率已经逐渐减慢,牺牲阳极表面的腐蚀产物已经堆积得十分严重,抑制了O2与牺牲阳极表面的接触。

对图6数据,选择拟合电路为Rs(Q0(R0(CdlRct))),等效电路示意图见图7,图7中Rs为溶液电阻,Q为常相位角元件(包括电容Q-Y0和弥散指数n),R0为极化电阻,Cdl为双电层电容,Rct为电荷转移电阻。控制拟合误差数量级为10-4。拟合结果如图8所示,主要得到以下2个结论:第一,无直流干扰时的极化电阻大于存在干扰时的,说明直流干扰能够促进牺牲阳极的反应过程。同时,在不同的直流电位下,5 V时的极化电阻最小,而3 V时的极化电阻最大,说明5 V干扰下的腐蚀速率最快,而3V干扰下的腐蚀速率相对较慢,这与极化曲线分析结论一致。第二,实验过程中电荷转移电阻随着实验时间的推移逐渐增大, 说明牺牲阳极表面附着的腐蚀产物随时间的推移越来越多。同时随着直流电位增大,电荷转移电阻也增大,说明在杂散电流干扰下牺牲阳极的腐蚀程度减缓,这是直流杂散电流使得腐蚀产物在表面聚集造成的。

2.2 氯离子的影响

2.2.1 开路电位分析

图9为直流电位为1 V时不同氯离子浓度下牺牲阳极的开路电位变化曲线。

如图9所示,在实验开始初期,牺牲阳极的自腐蚀电位均处于最负状态,此时的腐蚀倾向最大。在实验过程中牺牲阳极的开路电位一直在向较正的方向偏移,说明在实验开始后,牺牲阳极表面的活性在降低。观察图9可知,牺牲阳极在第2 d时电位突然发生较大的偏移,而在第4、第6及第8 d时虽然电位也发生向正方向的偏移,但偏移程度相对于第2 d来说较小。

比较不同氯离子浓度下的开路电位可以发现以下规律:第一,在第2 d,无Cl-浓度环境下的牺牲阳极的开路电位比其他浓度环境下的牺牲阳极的开路电位的正向偏移小很多,0.5 mol/L Cl-浓度环境下的牺牲阳极的开路电位的正向偏移最大。第二,在后6 d的电位变化趋势中,虽然整体上均是缓慢的正向偏移,但不同情况下偏移的量也不同:0.5 mol/L Cl-浓度环境下的牺牲阳极开路电位的正向偏移相对最大,无Cl-环境下的牺牲阳极开路电位的正向偏移相对最小。

综上,可以说明Cl-浓度的改变对牺牲阳极腐蚀程度影响很大,随着浓度的增大,牺牲阳极腐蚀程度明显加剧。

2.2.2 极化曲线分析

图10和图11分别为直流电位为1 V时不同氯离子浓度下牺牲阳极的极化曲线测试结果。从图10中可以看出,Cl-的存在会加大自腐蚀电位正向偏移的程度,无Cl-环境下的牺牲阳极的自腐蚀电位的偏移程度最小,0.5 mol/L Cl-环境下的牺牲阳极自腐蚀电位的偏移程度最大。 同时在0.5 mol/L Cl-环境下的牺牲阳极的塔菲尔极化曲线呈现出一种很不稳定的趋势,由此初步判断Cl-浓度对牺牲阳极电化学性能影响很大。

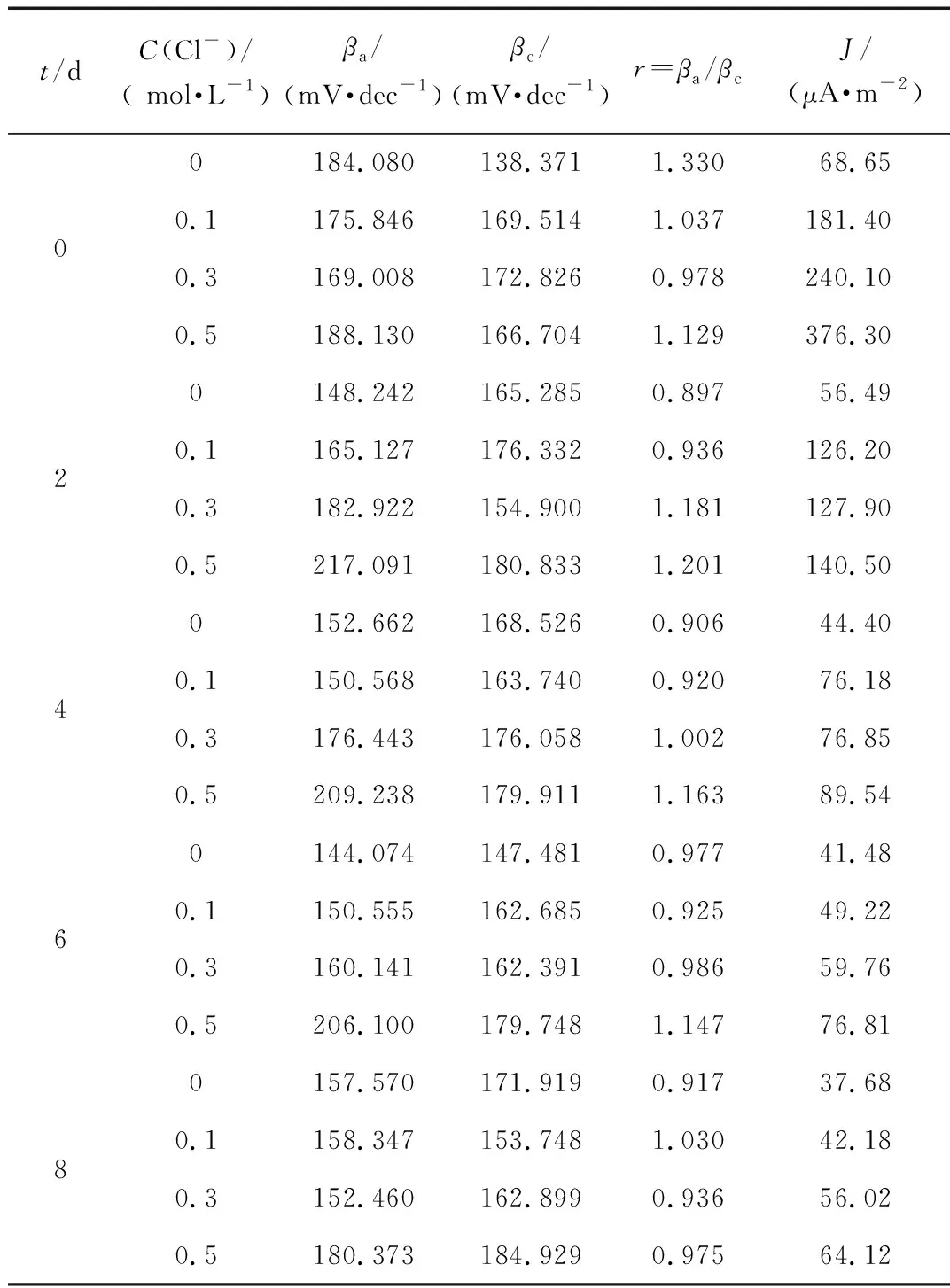

对不同Cl-浓度下牺牲阳极的腐蚀动力学参数阳/阴极塔菲尔斜率(r=βa/βc)和腐蚀电流密度(J)进行拟合,结果如表4所示。

表4 不同Cl-浓度下牺牲阳极的腐蚀动力学参数拟合结果(EDC=1 V)

分析表4得到以下结论:第一,在相同的浸泡时间里,阳/阴极塔菲尔斜率之比随Cl-浓度的升高逐渐增大,说明Cl-浓度越高牺牲阳极腐蚀速率越快。第二,对比不同Cl-浓度条件下牺牲阳极的腐蚀电流密度,发现在无Cl-环境下的牺牲阳极的腐蚀电流密度最小,0.5 mol/L Cl-环境下牺牲阳极的腐蚀电流密度最大,说明随着Cl-浓度的上升,牺牲阳极的腐蚀速率也在增大,腐蚀程度发生明显的加剧。

2.2.3 电化学阻抗分析

图12为不同氯离子浓度下牺牲阳极的电化学阻抗谱(EDC=1 V)。观察图12可以看出,无Cl-条件下的牺牲阳极在测试时间里的阻抗弧基本无变化;而0.3 mol/L Cl-条件下的牺牲阳极的阻抗弧变化很大,几乎每个周期都有明显的变化。对比发现,Cl-浓度越高,牺牲阳极腐蚀情况越严重。这与极化曲线分析结论一致。

对图12数据,选择拟合电路为Rs(Q0(R0(CdlRct))),等效电路示意图同图7。控制拟合误差数量级为10-4,拟合结果如图13所示,主要得到以下2个结论。第一,在相同时期,无Cl-浓度下牺牲阳极的极化电阻比有Cl-存在下牺牲阳极的极化电阻大很多,说明此条件下牺牲阳极腐蚀速率很慢。随着Cl-浓度的增大,极化电阻变小,说明Cl-浓度的升高会加速牺牲阳极的腐蚀。第二,相同浸泡时间条件下,无Cl-环境下牺牲阳极的电荷转移电阻均比有Cl-存在下牺牲阳极的电荷转移电阻大很多,说明此时牺牲阳极腐蚀反应很轻微。有Cl-存在下牺牲阳极的电荷转移电阻随时间的变化幅度较大,说明Cl-的存在促进了牺牲阳极表面腐蚀产物的产生,使牺牲阳极表面腐蚀反应的阻力减小,令牺牲阳极加速腐蚀。在0.5 mol/L浓度下牺牲阳极的电荷转移电阻波动很大,表明该条件下试片表面的腐蚀产物层处于不断地生成与脱落的过程中,腐蚀过程非常剧烈。

2.3 电流效率

以直流电位为3 V、氯离子浓度为0.5 mol/L的情况为例,分析新型镁铝阳极与传统镁阳极的放电过程。图14为镁阳极和镁铝阳极在直流电位为3 V、氯离子浓度为0.5 mol/L溶液中的电流密度随时间推移的变化曲线。4条曲线均表现出先迅速降低后基本保持不变的变化趋势。在无直流干扰条件下,传统镁阳极与本工作开发的新型镁铝阳极的电偶电流密度曲线变化基本一致,镁铝阳极的输出电流密度略高于镁阳极;而在3 V直流电位的作用下,镁阳极和镁铝阳极的电偶电流密度均迅速增大,但是镁铝阳极的电偶电流密度远远大于镁阳极的。这是因为传统的镁阳极与新型镁铝阳极相比电位高,驱动力大,具有较大的输出电流,而镁铝阳极中由于有铝元素的存在,在高含氯的条件下,铝元素形成的钝化产物膜容易被破坏,进而形成镁 - 铝原电池,因此在无干扰时,新型镁铝阳极的输出电流密度较高;当存在直流干扰时,直流干扰进一步促进了镁 - 铝原电池的反应速率,因此新型镁铝阳极的电偶电流密度远高于传统的镁阳极。表5为镁阳极和镁铝阳极的电流效率对比,可以看出,与传统的镁阳极的电流效率相比,在直流干扰下,且高含氯环境中新型镁铝阳极的电流效率提升了40%,说明本工作开发的新型镁铝阳极适合高氯离子浓度、存在直流干扰的山区环境中。

表5 镁阳极与镁铝阳极的电流效率对比

3 结 论

(1)在0.1 mol/L Cl-浓度下,随直流电位增加(0~5 V),牺牲阳极开路电位的正向偏移程度增大,直流电位的存在会影响牺牲阳极的工作效率。在相同的浸泡时间下,直流电位为3 V时腐蚀电流密度最小,阳/阴极塔菲尔斜率比值最小,表明该条件对牺牲阳极的腐蚀起到了减缓作用。

(2)随着Cl-浓度增大(0~0.5 mol/L),牺牲阳极开路电位偏移程度明显增大,腐蚀电流增大,极化电阻减小,说明Cl-浓度越高,对牺牲阳极工作性能的影响越大。

(3)与传统的镁阳极的电流效率相比,在直流干扰下,且高含氯环境中,新型镁铝阳极的电流效率提升了40%,说明该新型牺牲阳极适用于直流杂散电流干扰下的复杂西南山区土壤环境。