浆料浸渍工艺制备高性能Al2O3/Al2O3陶瓷基复合材料

杨 瑞董禹飞赵文青杨金华焦 健

(1 中国航发北京航空材料研究院先进复合材料科技重点实验室,北京 100095)

(2 中国航发北京航空材料研究院航空材料先进腐蚀与防护重点实验室,北京 100095)

0 引言

随着航空航天技术的发展,飞机及航空发动机的高温部件对轻质、耐高温的陶瓷基复合材料提出了明确需求[1-2]。Al2O3/Al2O3陶瓷基复合材料是指以氧化铝陶瓷为基体,采用氧化铝纤维进行增韧的一类材料,由于其组分均为氧化物,因此具有很好的环境稳定性。同时,该材料还具有轻质、耐高温的特点,可在高达1 150℃燃气中长期稳定使用,是未来航空航天领域高温部件发展的理想备选材料[3-4]。

Al2O3/Al2O3陶瓷基复合材料的制备工艺较多[5-6],包括浆料浸渍、溶胶-凝胶法、压力浸渗法、电泳沉积法等。其中浆料浸渍工艺过程相对简单,便于近净成型复杂结构零件,是制备Al2O3/Al2O3陶瓷基复合材料最常用的方法[1]。美国ATK-COI 陶瓷公司[7]、Composites Horizons(CHI)公司[8]等采用该工艺制备了Al2O3/Al2O3陶瓷基复合材料的直升机排气管、航空发动机尾喷部件等,部分已通过FAA 适航认证或考核验证。其中,美国ATK-COI 陶瓷公司制备的Al2O3/Al2O3陶瓷基复合材料性能水平较高,应用最为广泛,美国空军技术学院的Ruggles-Wrenn 等对其开展了大量的性能测试表征工作[7]。然而,目前采用的浆料浸渍工艺很少能够通过一次烧结过程完成复合材料的制备,大多还需要对制备的毛坯材料进行多轮次的浸渍-裂解过程,以使复合材料达到一定的致密度[9]。反复的浸渍-裂解过程不但使工艺变得繁琐,而且也不利于大型构件的制备。

国内也有部分研究者开展了Al2O3/Al2O3陶瓷基复合材料制备探索,但对于制备的复合材料性能评价并不全面,一般仅开展材料弯曲强度测试表征[10-11],尚未有与国外同类型高水平材料的对比报道。本文采用浆料浸渍工艺,以连续氧化铝纤维增韧,通过一次烧结过程制备与国外水平相当的高性能Al2O3/Al2O3陶瓷基复合材料,并对制备材料的物理及力学性能进行测试,对材料的断裂机理进行表征。

1 实验

1.1 复合材料的制备

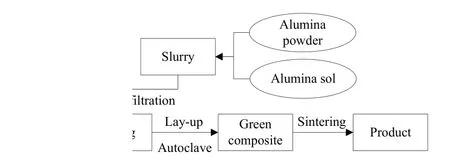

采用浆料浸渍工艺制备Al2O3/Al2O3陶瓷基复合材料。其中,增强纤维选用3M公司的Nextel 720连续氧化铝纤维,纤维规格为1500 Denier(167 Tex),单束纤维含400根单丝,单根纤维直径为12~14 μm。首先,将纤维编织成八枚缎纹布(8HS)[12],面密度为368 g/m2;然后,将纤维布通过加热去除上浆剂(主要成分为PVA树脂)待用,处理温度为700 ℃,时间为2 h。具体制备过程见图1。首先将氧化铝粉体和氧化铝溶胶混合后通过球磨制备氧化铝料浆。其中,氧化铝粉体为日本住友化学株式会社的AKP-50高纯超细氧化铝粉体,粒径为0.2 μm;氧化铝溶胶为合肥翔正化学科技有限公司的XZ-1128 纳米氧化铝溶胶,胶体粒子粒径为10~20 nm。然后,采用浆料浸渍纤维布制备预浸料,再将预浸料通过铺层、热压成型及高温烧结得到Al2O3/Al2O3陶瓷基复合材料。其中,热压成型温度为125 ℃,时间为2 h;烧结温度为1 100 ℃,时间为2 h。

图1 Al2O3/Al2O3陶瓷基复合材料的浆料浸渍工艺Fig.1 Slurry infiltration method used for the fabrication of Al2O3/Al2O3 composites

1.2 测试与表征

采用阿基米德排水法,按照GB/T 25995—2010的要求测试复合材料的体积密度和显气孔率;采用闪光法通过导热仪(德国耐驰公司,LFA427)测试复合材料的热导率,样品尺寸为10 mm × 10 mm × 2 mm,测试温度点包括室温、400、600、800、1 000、1 100、1 200 ℃;采用顶杆法,按照GB/T 16535—2008的要求测试材料的热膨胀系数,试样尺寸为50 mm×5 mm×5 mm,测试温度范围为200~1 200 ℃。

采用电子万能试验机(Instron 5982),按照GJB 8736—2015 的方法测试复合材料的室温拉伸强度,试样尺寸见GJB 8736—2015 中图1,加载速率为0.50 mm/min;采用电子万能试验机(UTM5105X),按照ASTM C1359—13 的方法测试复合材料的高温拉伸强度,试样尺寸见ASTM C1359—13 中图10,加载速率为0.50 mm/min;采用三点弯曲法,在电子万能试验机(CMT6104)上按照GB/T 6569—2006 的要求测试复合材料的弯曲强度,试样尺寸见GB/T 6569—2006 中图3,加载速率为0. 25 mm/min。按照ASTM C1292—10的方法测试复合材料的层间剪切强度,试样尺寸见ASTM C1292—10中图2。

采用视频显微镜和扫描电子显微镜(FEI 450)对Al2O3/Al2O3陶瓷基复合材料的微观形貌进行表征。

2 结果与讨论

2.1 复合材料物理性能

2.1.1 密度及孔隙率

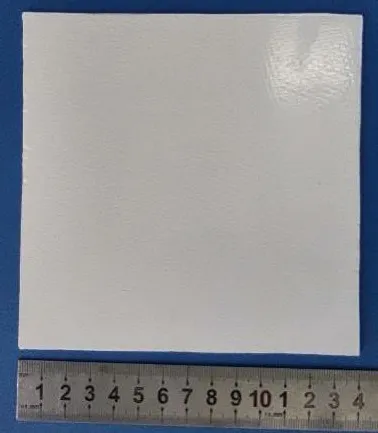

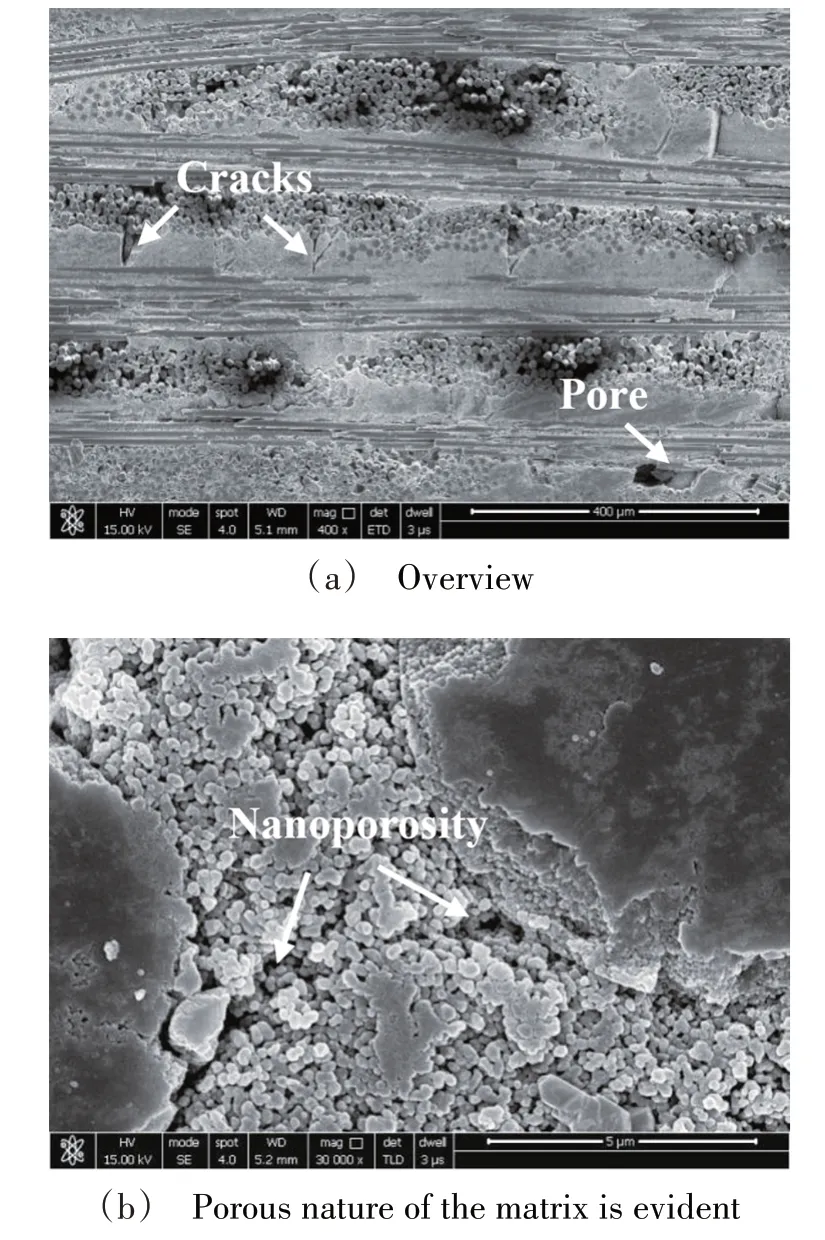

制备的Al2O3/Al2O3复合材料的典型宏观及微观形貌如图2、图3所示。

图2 制备的Al2O3/Al2O3陶瓷基复合材料Fig.2 Morphology of as prepared Al2O3/Al2O3 ceramic matrix composite

从图2中可以看出,制备的复合材料表面光滑平整。从图3(a)复合材料断面中可以看到材料中0°和90°方向的纤维束,同时基体中存在着孔隙及裂纹,其中较大的孔隙是料浆中的挥发性物质在热压过程中逸散造成的,对制备的材料性能不利,应通过热压过程控制尽量避免;裂纹来自于氧化铝基体烧结过程中的收缩。从图3(b)中能够明显看到基体的多孔结构特征。通过测试,制备的Al2O3/Al2O3陶瓷基复合材料的体积密度为2.64 g/cm3,显气孔率为26%,与ATK-COI 陶瓷公司采用浆料浸渍工艺制备的Al2O3/Al2O3陶瓷基复合材料数据相近[13]。

图3 Al2O3/Al2O3陶瓷基复合材料的微观形貌SEM图像Fig.3 SEM morphology of as-prepared Al2O3/Al2O3 ceramic matrix composite

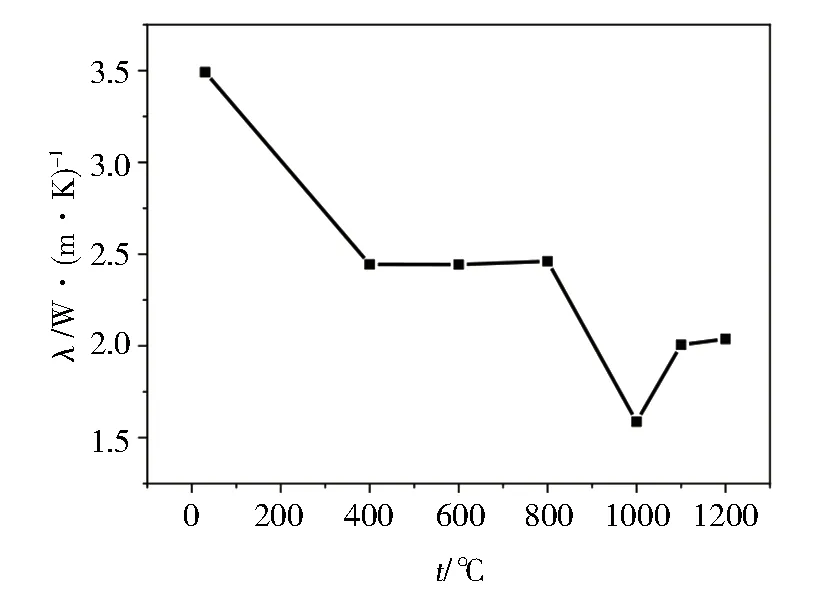

2.1.2 热导率

Al2O3/Al2O3陶瓷基复合材料厚度方向的热导率测试结果如图4所示。在所测试的温度范围内(室温~1 200 ℃),热导率随温度升高呈现出先下降后上升趋势,室温下的热导率为3.49 W/(m·K),1 000 ℃的热导率最低,为1.59 W/(m·K),1 200 ℃的热导率又回升至2.04 W/(m·K)。对于完全致密的Al2O3陶瓷材料而言,其导热主要通过氧化铝晶体中晶格振动的格波来实现,材料的热导率一般随温度升高而减小[14]。但对于Al2O3/Al2O3陶瓷基复合材料,材料本身为各向异性,而且如上所述,材料中还存在着孔隙及裂纹,材料的整体孔隙率为26%,大量的孔隙会引起材料中晶格格波的散射,从而使复合材料的热导率发生改变。因此,与纯Al2O3陶瓷材料不同,Al2O3/Al2O3陶瓷基复合材料的热导率随温度升高并不呈现出单调下降趋势。其中,与1 000 ℃的热导率相比,复合材料在1 200 ℃的热导率反而升高,可能与高温下材料基体进一步烧结导致孔隙率降低有关。

图4 Al2O3/Al2O3陶瓷基复合材料厚度方向的热导率Fig.4 Thermal conductivity of Al2O3/Al2O3 ceramic matrix composite(thru-thick)

2.1.3 热膨胀系数

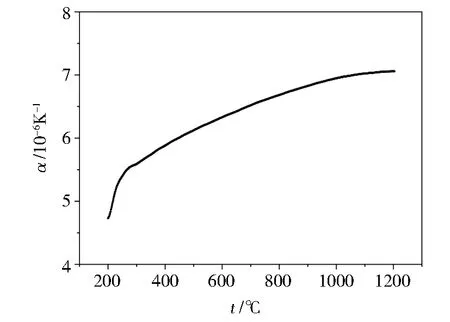

Al2O3/Al2O3陶瓷基复合材料面内的热膨胀系数测试结果如图5所示。在200~1 200 ℃内,随着温度升高,材料的热膨胀系数由200 ℃时的4.7×10-6/K 逐渐升高到7.1×10-6/K。Al2O3/Al2O3复合材料的热膨胀系数随温度的变化趋势与其他复合材料一致[15],该值明显低于常见金属材料,相应地说明材料的尺寸受温度变化的影响也明显要小。

图5 Al2O3/Al2O3陶瓷基复合材料面内的热膨胀系数Fig.5 Average coefficient thermal expansion of Al2O3/Al2O3 ceramic matrix composite(in-plane)

2.2 复合材料力学性能

2.2.1 拉伸强度

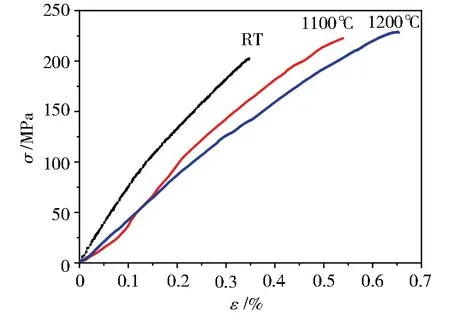

图6为Al2O3/Al2O3陶瓷基复合材料室温及高温面内拉伸试样的典型应力-应变曲线。材料的室温拉伸强度为202.4 MPa,1 100及1 200 ℃的拉伸强度分别为222.4、228.4 MPa。从应力-应变曲线来看,Al2O3/Al2O3陶瓷基复合材料的拉伸变形过程呈现出近似线性的特征,与非氧化物陶瓷基复合材料(如SiCf/SiC陶瓷基复合材料)完全不同[16]。Al2O3/Al2O3陶瓷基复合材料拉伸直至断裂过程表现出典型的纤维主导行为,这与材料的多孔基体结构有关[17]。由于基体中存在大量的孔隙,导致多孔基体的强度较低,其模量一般仅有20~25 GPa[18],而复合材料中Nextel 720 纤维的模量高达250 GPa[19],基体模量仅相当于纤维模量的1/10。因此,在含多孔基体的Al2O3/Al2O3陶瓷基复合材料中,基体强度对于复合材料强度的影响很小。随着拉伸加载强度的增大,基体中会产生裂纹并扩展,进一步降低基体的模量,但由于基体本来对于复合材料整体强度的贡献就小,其模量的降低只导致复合材料模量略有降低,因此呈现在复合材料拉伸应力-应变曲线上,曲线的斜率随着应变的增加只是略微降低,整体仍呈现出近似线性的特征。可见,该多孔基体的Al2O3/Al2O3陶瓷基复合材料性能主要由纤维性能水平决定。

图6 Al2O3/Al2O3陶瓷基复合材料典型室温面内拉伸应力-应变曲线Fig.6 Typical room temperature tensile stress-strain of Al2O3/Al2O3 ceramic matrix composite(in-plane)

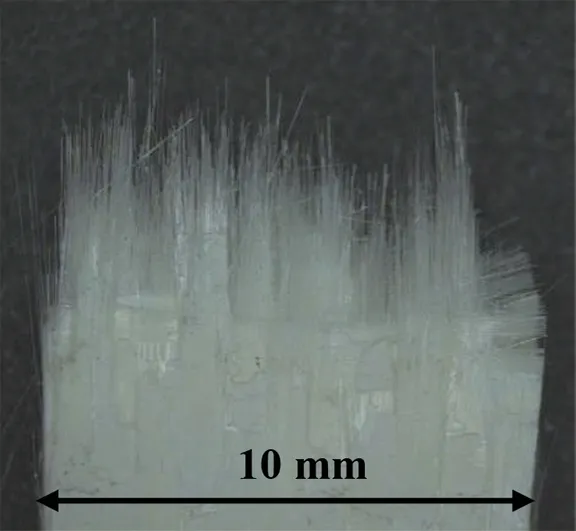

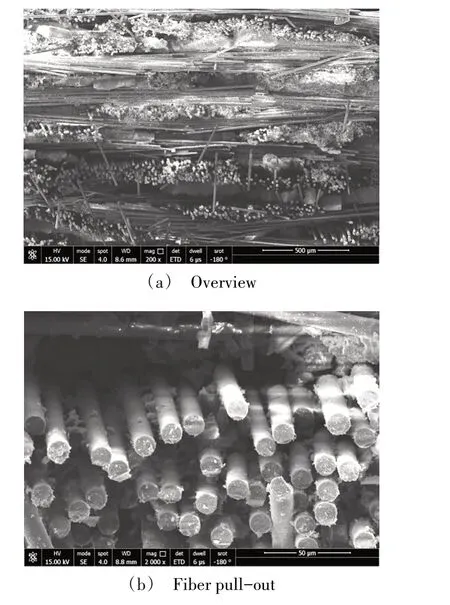

Al2O3/Al2O3陶瓷基复合材料拉伸破坏的典型断口形貌如图7所示。

图7 Al2O3/Al2O3陶瓷基复合材料面内拉伸试样断口形貌Fig.7 Fracture surface of Al2O3/Al2O3 CMC specimens after tensile test

可以看出,断口主要表现出纤维断裂的特征,在试样的整个宽度方向均能看到断裂的纤维,厚度方向每层的纤维随机断裂,呈现出毛刷状的断裂表面,并不能观察到一个清晰的断裂面。纤维的断裂方式表明,多孔基体的Al2O3/Al2O3陶瓷基复合材料呈现出韧性断裂的特点。

Al2O3/Al2O3陶瓷基复合材料拉伸破坏的断口SEM 形貌如图8 所示。从图8(a)中能够明显看到纤维的随机断裂特征,整个断裂面并不平整。图8(b)中单根纤维清晰可见,纤维表面仅有少量基体附着,说明纤维与基体在界面处结合适中,强度不高的多孔基体能够对复合材料起到很好的增韧作用。

图8 Al2O3/Al2O3陶瓷基复合材料面内拉伸试样断口SEM形貌Fig.8 SEM fracture surface of Al2O3/Al2O3 ceramic matrix composite specimens after tensile test

2.2.2 弯曲强度

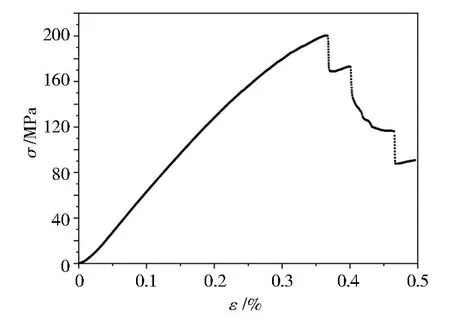

图9 为Al2O3/Al2O3陶瓷基复合材料弯曲应力-应变曲线。材料的弯曲强度为200.5 MPa。可以看出,材料的断裂模式呈现出典型的韧性断裂特征。

图9 Al2O3/Al2O3陶瓷基复合材料典型室温弯曲应力-应变曲线Fig.9 Typical room temperature flexure stress-strain of Al2O3/Al2O3 ceramic matrix composite

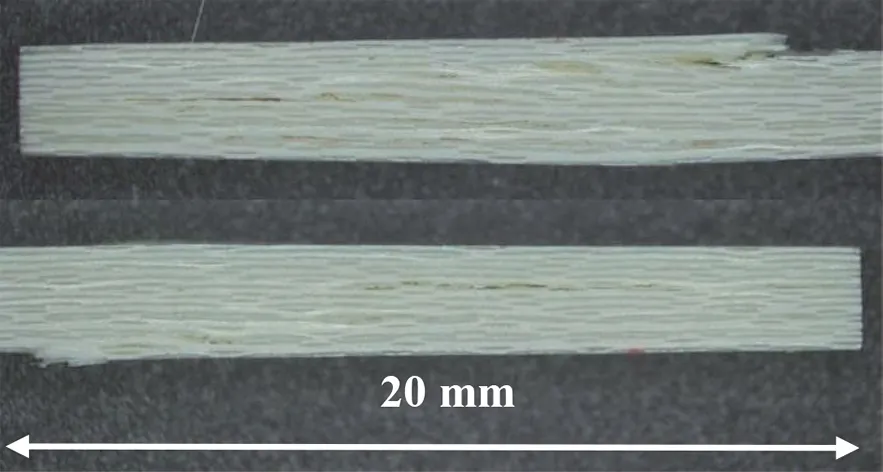

从曲线来看,复合材料的弯曲断裂过程大致可分为线弹性和非线性两个阶段。在线弹性阶段(0~120 MPa),应力随应变几乎呈线性增加,复合材料发生类似弹性形变;在非线性阶段(~120 MPa至断裂),应力-应变曲线的斜率开始逐渐降低,说明在这一阶段,材料承载所施加的应力水平已经超过了基体开始产生裂纹所需的最小应力,基体产生了裂纹,导致材料的模量有所降低,并且,随着载荷的持续增加,裂纹也开始在基体中持续传播、扩展,如图10所示,在该阶段后期,复合材料中的纤维逐渐发生脱粘和拔出直至断裂。

图10 Al2O3/Al2O3复合材料弯曲试样断口形貌Fig.10 Fracture surface of Al2O3/Al2O3 composite specimens after bend test

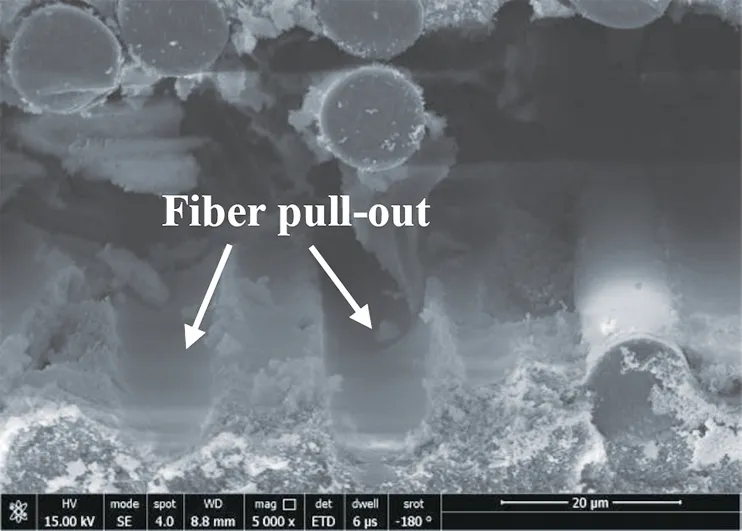

图11为复合材料弯曲试样断口SEM形貌,在基体中可以明显看到纤维拔出后留下的痕迹,表明复合材料受载产生裂纹后,裂纹在传播、扩展过程中可以发生有效偏转,进而能够保证纤维脱粘和纤维拔出等增韧机制得到有效激发,从而提高复合材料的断裂韧性。

图11 Al2O3/Al2O3陶瓷基复合材料弯曲试样断口形貌Fig.11 Fracture surface of Al2O3/Al2O3 CMC specimens after bend test

2.2.3 层间剪切强度

图12为Al2O3/Al2O3陶瓷基复合材料的剪切强度-位移曲线。曲线呈现出非线性上升趋势,当强度达到最大后发生陡降,对应的层间剪切强度为21.0 MPa。

图12 Al2O3/Al2O3陶瓷基复合材料典型层剪强度-位移曲线Fig.12 Typical interlaminar shear strength-displacement of Al2O3/Al2O3 ceramic matrix composite

图13为复合材料层剪试样断口形貌,可以看到复合材料更多呈现出基体破坏的特征。这是由于制备的Al2O3/Al2O3陶瓷基复合材料采用的纤维增强体为二维纤维布,缺少z向纤维,而层间剪切强度更多的是与基体的特性相关,多孔基体的强度不高,导致最终制备的复合材料的层间剪切强度也相对偏低。因此,如何提高浆料浸渍工艺制备的Al2O3/Al2O3陶瓷基复合材料的层间性能,是后续需要解决的问题。

图13 Al2O3/Al2O3复合材料层剪试样断口形貌Fig.13 Fracture surface of Al2O3/Al2O3 composite specimens after shear test

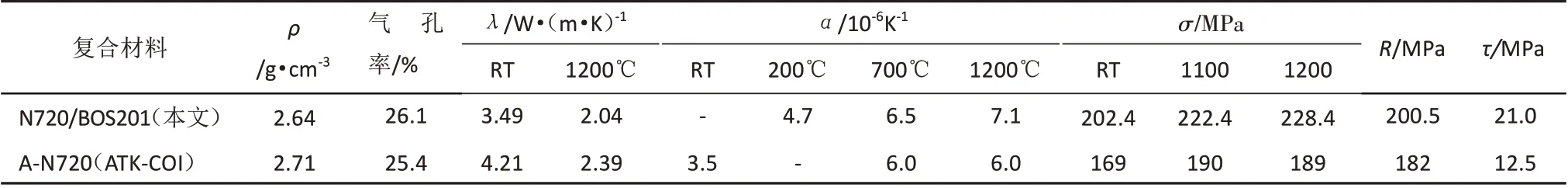

制备Al2O3/Al2O3陶瓷基复合材料(N720/BOS201)的物理及力学性能如表1所示。通过与美国ATK-COI陶瓷公司[1,13,20]制备的同类型复合材料的对比,可以看出,两种材料主要物理性能水平接近,N720/BOS201的密度及热导率略低,这与其整体孔隙率略高有关;但N720/BOS201在拉伸强度、层剪强度等力学性能指标上表现更为突出,这与二者在基体结构上的差别有关:ATKCOI陶瓷公司采用粗、细两种氧化铝粉体搭配来制备多孔氧化铝基体,其中粗粉体粒径为0.5~1.0 μm,细粉体粒径≤0.5 μm,而本文中采用氧化铝粉体(粒径为0.2 μm)与氧化铝溶胶(粒径为10~20 nm)搭配来制备多孔基体,虽然最终制备出的材料孔隙率差别不大,但本文制备的多孔基体中孔隙尺寸更小,因此基体强度更高;同时,由于粉体粒径更小,在烧结过程中需要的温度也更低,烧结过程对纤维的损伤也更低。因此,本文制备的材料在力学性能指标上表现更为突出。

表1 Al2O3/Al2O3复合材料基本物理及力学性能(与ATK-COI对比)Tab.1 Thermal and mechanical properties of as prepared Al2O3/Al2O3 composite(vs. ATK-COI)

3 结论

(1)采用浆料浸渍工艺,以Nextel 720连续氧化铝纤维增韧制备了Al2O3/Al2O3陶瓷基复合材料,材料为多孔基体结构,体积密度为2.64 g/cm3,显气孔率为26%。(2)室温~1 200 ℃,Al2O3/Al2O3陶瓷基复合材料厚度方向的热导率随温度升高先降低后升高,变化范围为3.49~1.59 W/(m·K);200~1 200 ℃,Al2O3/Al2O3陶瓷基复合材料面内方向的热膨胀系数逐渐升高,为(4.7~7.1)×10-6/K。(3)Al2O3/Al2O3陶瓷基复合材料室温、1 100 及1 200 ℃面内拉伸强度分别为202.4、222.4 及228.4 MPa;室温弯曲强度为200.5 MPa;层剪强度为21.0 MPa。与美国ATK-COI陶瓷公司制备的同类型材料相比,本文制备的材料力学性能相当,部分性能优于国外。(4)对断裂试样的微观形貌分析表明,复合材料受载产生裂纹后,裂纹在多孔基体中可以发生偏转,进而能够保证纤维脱粘和纤维拔出等增韧机制得到有效发挥,从而提高复合材料的断裂韧性。多孔基体的结构使材料呈现出韧性断裂的特点,材料的主要力学性能由纤维性能决定。